Profroid SOPRANO Series Operating instructions

N

NO

OT

TI

IC

CE

E

D

D'

'I

IN

NS

ST

TR

RU

UC

CT

TI

IO

ON

NS

S

M

MO

ON

NT

TA

AG

GE

E

M

MI

IS

SE

E

E

EN

N

S

SE

ER

RV

VI

IC

CE

E

U

UT

TI

IL

LI

IS

SA

AT

TI

IO

ON

N

M

MA

AI

IN

NT

TE

EN

NA

AN

NC

CE

E

(à fournir à l’utilisateur final pour compléter le dossier

d’exploitation requis pendant toute la durée de vie de

l’appareil)

CONDENSEURS A AIR HELICOIDES

SOPRANO

ADAGIO

ALTO

TENOR

Groupe de Fluide DESP : 2

Il es impéra if de prendre connaissance de ces ins ruc ions dès récep ion de l’appareil e avan ou e in erven ion sur celui-ci.

No re service echnique res e à vo re en ière disposi ion au 33 04 42 18 05 00 pour ou es précisions supplémen aires.

S

SE

EC

CU

UR

RI

IT

TE

E

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la

responsabilité. et appareil est prévu pour être incorporé dans des machines conformément à la Directive Machines. Sa mise en service

est uniquement autorisée s’il a été incorporé dans des machines conformes en leurs totalités aux réglementations légales en vigueur.

compléter et aménager ces recommandations, si besoin est, en y apportant d'autres sécurités et / ou contrôles en fonction des

conditions d'exploitation de l'équipement frigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des

professionnels qualifiés, compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204 et

EN 60335, aux Directives européennes, aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions

réglementaires du pays d’installation, ainsi qu’à celles qui pourraient être mises en place, le tout, en tenant compte de l’évolution de la

technologie et de la réglementation.

Si ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la

responsabilité de Profroid ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien, et le suivi de l’équipement frigorifique.

Les appareils son livrés sous pression d'azo e ou d'air sec (vérifier à l'arrivée que l'appareil es sous pression à l'aide d'un

manomè re) ; sauf pour les appareils qui u ilisen un calopor eur.

Veuillez respec er les règles de l’ar usuelles au ranspor e à la manu en ion d’appareils sous pression.

Ins allez l’appareil dans un lieu suffisammen ven ilé conformémen aux normes e réglemen a ions car l’appareil es iner é à l’azo e

; sauf pour les appareils qui u ilisen un calopor eur.

Très impor an : avan ou e in erven ion sur un équipemen frigorifique l'alimen a ion élec rique doi ê re coupée. Il appar ien à

l'in ervenan d'effec uer les consigna ions nécessaires.

Profroid dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord préalable.

Les appareils sont exclusivement destinés à des professionnels, pour un usage en réfrigération et pour leurs limites d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ; la plaque signalétique est collée sur l’appareil.

La plaque signalétique de l’appareil est aussi jointe à cette notice d’instructions (.pdf). Toute l’installation doit être conçue et exploitée de

façon à ce que les limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour une température maximale ambiante

égale à 38° (en standard).

L’u ilisa eur ou l’exploi an doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France, selon

l’arrêté du 30 juin 2008 relatif à la délivrance des attestations de capacité du personnel prévu à l’article R543-99 du code de

l’environnement, article 1, alinéa 5) en respectant les instructions ci-après, complétées éventuellement par l’installateur. Pour ces opérations,

les normes, les directives et les textes réglementaires cités ci-dessus restent applicables.

eci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice

d’instructions.

La responsabilité de Profroid ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils Profroid sont de différents types :

-en cuivre, suivant norme NF EN 12735

-en acier, suivant norme NF EN 10216-2 (nuance P265GH ; n° 1.0425)

-en inox, suivant norme NF EN 10217-7 (nuance 304L – X2 rNi18-9 / n° 1.4307)

es tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le pays

d’installation.

MONTAGE

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les

éventuels points de levage prévus à cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes, chaussures de

sécurité, etc.), ils veilleront à ne jamais circuler sous la charge lors des opérations de levage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

Si l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du

voisinage susceptibles d'obstruer ou de colmater les batteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion adaptée a

bien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

tuyauteries des différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés à proximité des assemblages à effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote) ; sauf pour

les appareils qui utilisent un caloporteur.

Des conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière à ne pas exposer

les personnes et les biens aux échappements de fluide frigorigène.

S'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis à vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de

l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations en vigueur.

MISE EN SERVICE

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux

indications figurant sur la plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 % par

rapport à la valeur nominale.

Attention : protection spécifique selon le régime de neutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris : mise à la Terre).

Avant de mettre un appareil sous tension, vérifier :

-que les branchements électriques ont été effectués correctement,

-que les vis de blocage des différentes bornes sont bien serrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont

présents.

UTILISATION

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

Se conformer aux recommandations des constructeurs de composants ; notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue

d’assurer la sécurité de l'utilisateur et/ou le respect des réglementations en vigueur.

Pendant le service, des températures de surface excédant 60°c et/ou en dessous de 0°c pourront être atteintes. Lors de toute

intervention, les personnels intervenant sur l’appareil devront y prendre garde.

Profroid n’est pas informé de l’utilisation réelle des quasi machines ; leurs intégrations et leurs usages doivent être conformes à la

Directive Machines et aux recommandations de cette notice.

Les interrupteurs de ventilateurs ne sont pas assimilés à des accessoires de sécurité.

4/35

MAINTENANCE

L’appareil doi ê re con rôlé e inspec é en service, régulièremen , par un personnel qualifié e agréé ; suivan les

réglemen a ions en vigueur. En France, ceci es énoncé dans l’arrê é français du 15 mars 2000 rela if à l’exploi a ion des

équipemen s sous pression.

Note : en France, le cahier technique professionnel n°2 pour l’inspection en service des ESP constitutifs d’ensembles sous pression (en

réfrigération et conditionnement de l’air) du 26 février 2009 décrit les dispositions spécifiques à mettre en œuvre pour que ces ESP

puissent bénéficier d’aménagements aux exigences de l’arrêté ministériel du 15 mars 2000 pour les opérations suivantes :

-vérifications intérieures lors des inspections et requalifications périodiques,

-vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et requalifications

périodiques,

-épreuves lors des requalifications périodiques.

e cahier technique professionnel n°2 ne s’applique pas aux assemblages sur site.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

-contrôles pour vérification visuelle externe de l’appareil,

-contrôles en service de l’appareil,

-contrôles de corrosion de l’appareil.

Avant les travaux sur des composants soumis à la pression : arrêter l’installation et attendre que les équipements soient à température

ambiante.

La réglemen a ion française impose la récupéra ion des fluides frigorigènes e in erdi le dégazage volon aire dans

l'a mosphère.

Avant de retirer les éléments de protection : mettre l’appareil hors service. Effectuer une consignation + vérification absence de

tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité d’origine.

S’il y a changement de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note de calcul

suivant l’EN 13136 et/ou s’adresser à Profroid s’il n’a pas les éléments de détermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles se bloquent.

S’il y a fermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures nécessaires

pour qu’il n’y ait aucun risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties de circuit

concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes

pratiques de la profession, l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause et y

remédier.

5/35

1- DESCRIPTION – FONCTIONNEMENT

APPLICATIONS

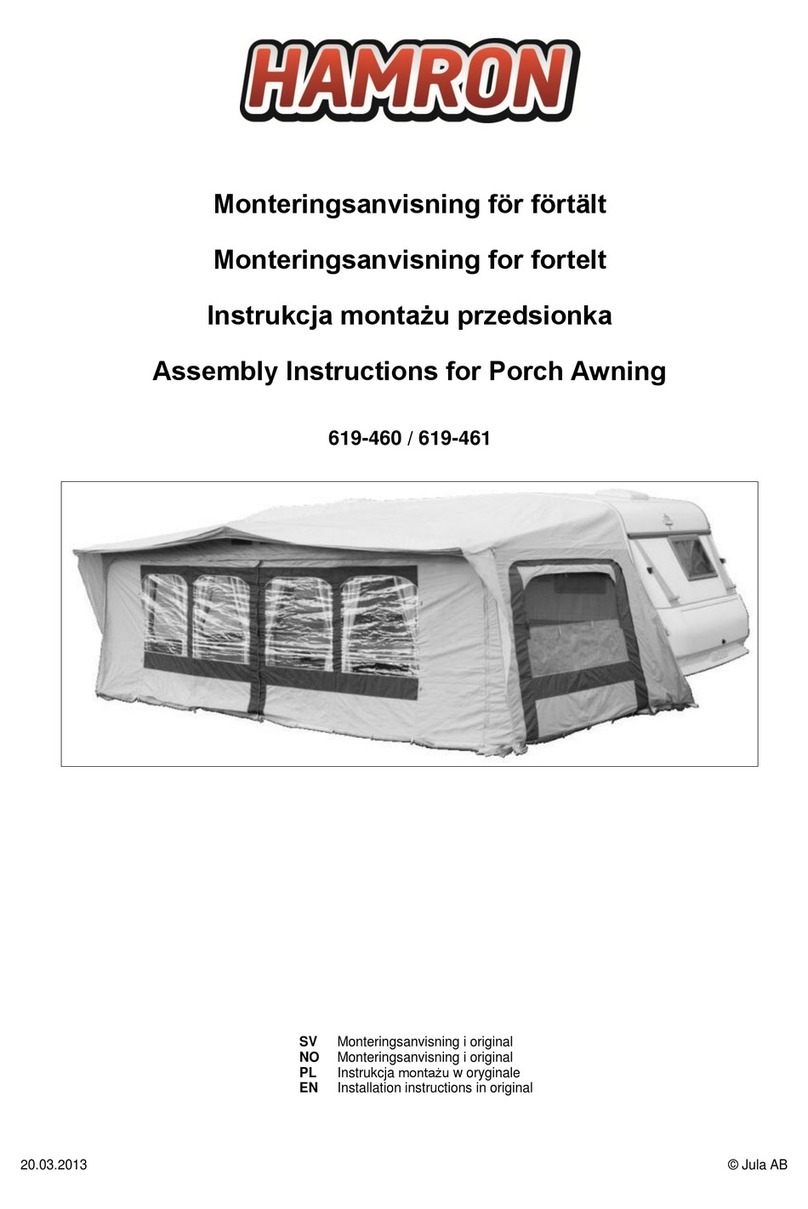

Les condenseurs des gammes SOPRANO, ADAGIO, ALTO et TENOR sont prévus pour des installations extérieures dans toutes les

applications de réfrigération et de conditionnement d’air.

HF sauf R134A : PS = 28 bar.

R134A : PS = 19 bar.

CARROSSERIE

onçue en tôle galvanisée peinte ou prélaquée suivant le modèle.

haque ventilateur possède son propre caisson de ventilation de manière à optimiser le passage d’air.

Oeillets de levage sur tous les modèles.

BATTERIE

Les condenseurs sont équipés d’une ou plusieurs batteries à ailettes aluminium et tubes cuivre.

Raccordements frigorifiques à braser.

VENTILATION

Mo eurs bi-vi esse à glissemen

Moteurs :

Le choix de la vitesse s'effectue par le choix du couplage étoile-triangle pour une tension donnée.

ela implique, pour une tension de 400 V triphasée, que le couplage étoile ou triangle peut être utilisé (passage de PV à GV), si autorisé

par PROFROID (voir page 8).

Par contre, pour des réseaux anciens en 230 V triphasé, le couplage étoile est interdit.

aractéristiques communes des moteurs :

Carac éris iques s andard SOPRANO 50/60 ADAGIO 50/60 SOPRANO 90 ALTO 91

TENOR 90

Température ambiante -30 à +45° -25 à +50° -35 à +45°

Hygrométrie 60 à 98 % 60 à 98 % 60 à 98 %

Indice de protection trous de purge

obturés ( EI 34-5) IP55

IP54 IP55

lasse ( EI 85 et EI 34-1). F F F

Tension d'utilisation 400 V - 50 Hz 400 V - 50 Hz 400 V - 50 Hz

A en ion

: le déséquilibre maximum entre phases est de 2 % en tension et de 10 % en intensité par moteur.

Limite de tension : 400V +7% / -10%

Hélices :

Gammes SO50 e SO60 : hélice avec pales aluminium rapportées sur un moyeu acier.

Gammes SO90, AL91 e TE90 : hélice avec pales acier rapportées sur un moyeu acier.

Mo eurs à commu a ion de pôles (di s « brushless » ou « EC »)

Ils sont équipés d’un commutateur électronique permettant une variation de vitesse continue et indépendante pour chaque moto-

ventilateur. eux sont des moteurs « synchrones » au rendement plus élevé que les moteurs asynchrones classiques.

aractéristiques techniques des moto-ventilateurs :

Carac éris iques

s andard

SOPRANO 60 / ADAGIO 60 SOPRANO 90, ALTO 91

TENOR 90

Température ambiante

- 25 / + 60 °

Indice de protection

trous de purge

obturés ( EI 34-5)

IP54

E M1 Min. 155 (1V) / Max. 1140 tr Min. 175 (1,4V) / Max. 1000 tr

E M2 - Min. 111 (1,4V) / Max. 610 tr

Tension d'utilisation 380-480 V / 3 / 50-60 Hz

A en ion

: le déséquilibre maximum entre phases est de 2 % en tension et de 10 % en intensité par moteur.

6/35

2- INSTALLATION

MANUTENTION

Respecter les points de levage et grutage de l’appareil, lors de la manutention.

Pour les ALTO, SOPRANO, ADAGIO, lors de cette manutention, les pieds livrés séparément seront montés et fixés à l'aide des

boulons fournis.

L’ensemble devra être solidement fixé au sol.

Lors d'un grutage, un palonnier doit être utilisé.

7/35

RECOMMANDATIONS D'IMPLANTATION

Préférer, lorsque cela est possible, une position du condenseur au-dessus du point d'entrée du liquide dans la bouteille accumulatrice,

afin de favoriser l'écoulement gravitaire du condensat.

Dans le cas contraire, un fonctionnement en pompage (accumulation puis purge du liquide dans le condenseur) peut se produire,

altérant ainsi les performances du condenseur. Des dysfonctionnements sont à craindre au niveau de l'alimentation en liquide des

détendeurs, ce qui conduit bien souvent à une charge de fluide frigorigène beaucoup plus importante que prévue.

Si l'installation est prévue sur un toit, s'assurer que la structure de ce dernier permet de supporter le poids total du condenseur sans

fléchir (flèche < 1mm), ainsi que les points d'appui indiqués dans les documentations commerciales et en aucun cas en porte à faux.

ESPACE D'IMPLANTATION

Il est souhaitable de prévoir un espace de 1,2m autour des condenseurs lors d'implantations multiples afin d'éviter une recirculation

d'air indésirable. Pour toute implantation particulière, contacter PROFROID.

Utilisation de condenseurs en version horizontale avec montage sur châssis :

Section libre sous le condenseur > 590 mm

Utilisation de condenseurs verticaux en aspiration le long d'un mur :

Ecart (Appareil <–> mur) > Hauteur appareil

Pour des implan a ions par iculières, nous consul er.

RACCORDEMENT FRIGORIFIQUE AU RESEAU

Générali és

P

RÉALABLEMENT À TOUTE INTERVENTION SUR LE CIRCUIT FRIGORIFIQUE

,

ON EXPULSERA LA CHARGE D

'

ATTENTE

(AZOTE).

Le tube (cuivre ou acier) utilisé doit être de qualité frigorifique et conforme à la DESP 97/23/ E.

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

collecteurs du condenseur.

Raccordemen sur refoulemen

Les diamètres de ces tuyauteries doivent être déterminés pour assurer un retour correct de l'huile et non basés sur les diamètres

des vannes refoulement du collecteur.

La pente des tuyauteries doit toujours être en direction du condenseur, jamais de contre-pente.

Dans le cas des modèles doubles, la liaison entre les deux batteries est à réaliser sur site.

Dans le cas des modèles multicircuits, chaque circuit doit être raccordé selon le schéma défini par votre utilisation.

Raccordemen sur re our condenseur

ette canalisation doit assurer un écoulement gravitaire du condensat vers la bouteille et être d'un diamètre suffisant pour assurer le

dégazage de la bouteille vers le condenseur.

Il est d'usage de la dimensionner pour une vitesse du fluide d'environ 0,5 m/s.

Jumelage de condenseurs en parallèle

Afin d'éviter des phénomènes d'engorgement de certains condenseurs ou d'un ensemble de condenseurs montés en parallèle, Il est

recommandé de bien équilibrer les circuits

- Equilibrage par symé rie de la ligne liquide :

Dégazage bou eille liquide

Il peut se produire que la bouteille liquide se trouve à une température supérieure à celle du condenseur. Dans ce cas, malgré la

différence de niveau bouteille/condenseur, le condensat circule mal.

Pour éviter ce dysfonctionnement, on peut prévoir une ligne de dégazage unissant le haut de la bouteille et l'entrée du collecteur de

refoulement, avec une vanne d'arrêt pour l'hiver éventuellement.

8/35

RACCORDEMENTS ÉLECTRIQUES

Générali és

L'appareil est conçu selon la norme EN60204-1.

Tout câblage sur site doit être réalisé par un personnel qualifié et conformément aux normes légales en vigueur dans le pays concerné

ou à la EN60204-1 pour l'Union Européenne.

Sauf exécution spéciale, la tension nominale est de 400 V pour le circuit de puissance et de 230 V pour les éléments du circuit de

commande.

Câblage des Mo eurs élec riques

Dans tous les cas se conformer aux indications inscrites dans le coffret de raccordement du condenseur.

Moteurs pour SO50

Motoventilateur pour SO50

Modèle 400 V – 3 230 V - 3

ouplage ouplage

4PH / GV

4PL / PV

6PH / GV

6PL / PV

8PH / GV

8PL / PV

Moteurs pour AD50

Même tableau que ci-dessus.

Moteurs pour SO60

Motoventilateur pour SO60

Modèle 400 V – 3 230 V - 3

ouplage ouplage

6PH / GV

6PL / PV

8PH / GV

8PL / PV

12PH / GV

12PL / PV

Moteurs pour AD60

Motoventilateur pour AD60

Modèle 400 V – 3 230 V - 3

ouplage ouplage

4PH / GV

4PL / PV

6PH / GV

6PL / PV

Moteurs pour SO90 – AL91 – TE90

Motoventilateur pour SO90 – AL91 – TE90

Modèle 400 V – 3 230 V - 3

ouplage ouplage

6PH / GV

-

-

-

8PH / GV

8PL / PV

12PH / GV

12PL / PV

9/35

Pro ec ions des mo eurs élec riques

Elles doivent être conformes aux normes en vigueur et être calibrées sur l'intensité nominale (plaquée) de la vitesse utilisée.

Régula ion de condensa ion par cyclage des ven ila eurs

On prendra toutes les dispositions pour éviter les court-cycles des moteurs.

Nombre de cycles maximum: 20 démarrages par heure et avec une temporisation de 30 secondes, au minimum, entre 2 démarrages.

3- OPERATIONS DE MISE EN ROUTE

CONTROLE PRELIMINAIRE

A récep ion du ma ériel e avan ou e opéra ion, on vérifiera que le condenseur es sous pression à l'aide d'un manomè re.

Vérifier le serrage des différents écrous de fixation des motoventilateurs (desserrage éventuel lors du transport), et du serrage des

connecteurs ventilateurs.

ontrôler qu’il n'y a pas de rupture de tuyauterie (rupture éventuelle lors du transport).

CONTROLE D'ETANCHEITE

On mettra en pression l'ensemble du circuit avec un gaz neutre (Azote R) complété d'un traceur (non liquide et non colorant) à une

pression minimum égale à 10 bars et maximum inférieure à 20,5 bars, en isolant bien sûr les manomètres BP.

A en ion

: Si le circuit BP est équipé d'une soupape de sécurité (par exemple sur bouteille anticoups) la pression d'essai sur cette

partie du circuit devra être inférieure d'environ 20 % à la pression de tarage de cette soupape.

Une détection de fuites systématique et soignée avec un détecteur adapté sera entreprise sur le condenseur.

DESHYDRATATION DES CIRCUITS

ette opération sera effectuée toutes vannes ouvertes (y compris électrovannes) avec raccordement sur pompe à vide : des parties

HP et BP.

La quali é de la déshydra a ion ne se juge pas sur la rapidi é de descen e en vide, mais sur le emps effec if (24 heures à 0,7

mbar semble une bonne référence).

La remontée totale en pression sur cette durée ne doit pas être supérieure à 2,6 mbar.

Le taux d'humidité résiduel dans le circuit doit être inférieur à 20 ppm.

Lorsque l'appareil est sous vide, ne jamais procéder à un contrôle d'isolement du moteur compresseur et ne jamais démarrer les

compresseurs sans avoir introduit au moins 1 bar de pression de fluide (risque d’amorçage électrique sous vide).

VERIFICATION DES MOTO-VENTILATEURS STANDARD

Sens de ro a ion

S'assurer que les ventilateurs tournent dans le sens convenable, c'est à dire, en aspirant sur la batterie

Enclenchemen des ven ila eurs

La mise en route des ventilateurs se fait des collecteurs vers l'extrémité de la batterie, et inversement pour l'arrêt dans le cas d'une

régulation pressostatique.

In ensi és

Mesurer l’intensité absorbée de chaque moteur et la comparer à l’intensité nominale (plaquée) en tenant compte de la tension du

réseau. Pour les moteurs standards, l'intensité se stabilise après 10 minutes de fonctionnement

Dans le cas de moteurs utilisés en variation de fréquence, ou de moteurs à commutation de pôles (BRUSHLESS), se rapprocher de

PROFROID.

Dans le cas de rampe adiabatique, se rapprocher de PROFROID.

EN LEN HEMENT

SIMULTANE

EN LEN HEMENT

10/35

4- ENTRETIEN

RECOMMANDATIONS

Il est recommandé de vérifier périodiquement d'une manière visuelle :

- L'encrassement de la batterie,

- Le fonctionnement et le sens de rotation des ventilateurs

- L'état de chaque hélice (serrage sur l'arbre, état mécanique des pales etc....).

En cas d'arrêt prolongé de l'installation, faire tourner les moteurs des ventilateurs au moins deux heures par semaine.

NETTOYAGE

Le nettoyage des batteries doit se faire de préférence :

- A l'air comprimé,

- Par un brossage avec des éléments non métalliques,

- A l'eau claire (3 bars maxi à 1,5 m). Éviter toute projection d'eau sur les moteurs. L'alimentation électrique devra être

impérativement coupée lors de cette opération.

Éviter tout produit détergeant agressif qui pourrait être la cause d'une corrosion ultérieure.

REMPLACEMENT D'UN MOTOVENTILATEUR

ette opération ne doit être effectuée que lorsque l’alimentation électrique est coupée (consignation).

A cette condition uniquement l'accès aux motoventilateurs est autorisé.

Remarque

:

Lors du remplacement éventuel d'un moteur de ventilateur, on prendra soin lors du remontage de déboucher les trous de purge (afin

que les condensats puissent s'évacuer).

Voir schémas ci-après

SOPRANO 90, ALTO 91, TENOR 90

SOPRANO 50 & 60

5- OPTION RAMPE ADIABATIQUE

aractéristiques de l'eau

PH : 6 < pH < 8

Dureté ( a O3) : 30 à 100 ppm

Alkalinité ( a O3) : 250 ppm max

Pression 1.5 bar

Le système de rampe adiabatique que nous fournissons comprend :

Obturateurs à enlever

Position horizontale

Position verticale

11/35

> une rampe porte buses en cuivre

> buses en laiton (quantité à confirmer en fonction du modèle)

> ligne d'entrée équipée de :

- manomètre

- électrovanne

- filtre

- pressostat

- sonde de température extérieure

- vanne à main générale.

> Un thermostat mécanique d'ambiance:

Vous devez prévoir une purge en point bas pour vidange en hiver (opération manuelle à réaliser avec l'électrovanne ouverte)

Le fonctionnement est le suivant : quand l’échangeur est au maximum de sa puissance (tous les étages enclenchés), et que la température

ambiante est supérieure au point de consigne réglé sur le thermostat d'ambiance, la rampe adiabatique est enclenchée.

6- OPTION PROTECTION BATTERIE BLYGOLD

12/35

7- DEPANNAGE

Exemples de pannes

DEFAUT

CAUSE PROBABLE

REPARATION

Pression de condensa ion rop

hau e

Débit air insuffisant au condenseur. Nettoyer le condenseur.

Vérifier les motoventilateurs.

Installation surchargée en fluide. Vidange du liquide au réservoir.

Air ou gaz incondensables dans le circuit HP. Purger

Pression de condensa ion rop

basse Enclenchement des ventilateurs mal ajusté. Ajuster pressostat / régulation.

Ven ila eurs arrê és

Moteur en panne. Remplacer

Tension de secteur inférieure aux limites de

tolérance.

Vérifier les valeurs de tension entre

phases avec un voltmètre.

Absence d’une phase. Mesurer la tension entre phase au

bornier du moteur.

M

Ma

an

nu

uf

fa

ac

ct

tu

ur

re

ed

d

i

in

n

F

Fr

ra

an

nc

ce

e

b

by

y

P

PR

RO

OF

FR

RO

OI

ID

D

A

AR

RR

RI

IE

ER

R

S

S.

.

.

.S

S

178, rue du Fauge - ZI Les Paluds - B.P. 1152 - 13782 Aubagne edex - France

International : Tel. (33) 4 42 18 05 00 - Fax (33) 4 42 18 05 02

13/35

O

OP

PE

ER

RA

AT

TI

IN

NG

G

I

IN

NS

ST

TR

RU

UC

CT

TI

IO

ON

NS

S

I

IN

NS

ST

TA

AL

LL

LA

AT

TI

IO

ON

N

C

CO

OM

MM

MI

IS

SS

SI

IO

ON

NI

IN

NG

G

O

OP

PE

ER

RA

AT

TI

IN

NG

G

M

MA

AI

IN

NT

TE

EN

NA

AN

NC

CE

E

(must be given to the end user in order to complete the

operating manual during the equipment service life)

HELICOID AIR CONDENSERS

SOPRANO

ADAGIO

ALTO

TENOR

PED fluid group : 2

These opera ing ins ruc ions mus be read a he delivery of he equipmen and prior any opera ion on i .

Our echnical depar men is a your disposal for any addi ional informa ion (Tel : ++ 33 4 42 18 05 00).

This documen is a ransla ion of he French original version which prevails in all cases.

14/35

S

SA

AF

FE

ET

TY

Y

As professional, the installer must :

define the operating conditions of the refrigeration equipment under his own responsibility regarding the design. This device need to

be incorporated in machines conforming to the Machines Directive. Its commissioning is only authorized if it has been incorporated in

machines which fully satisfies the legal regulations.

complete and adapt these recommendations, if necessary, by adding other safeties and /or controls according to the refrigeration

equipment’s operating conditions.

have performed all the installing, commissioning and maintenance operations by qualified professionals and conforming with standards

EN 378, EN 14276, EN 13136, EN 13313, EN 60204 and EN 60335, the EU directives, the safety rules generally recognized, sound

engineering practice, the local regulations ; as well as those which may be set up, taking into account the evolution of the technology

and the regulations.

If the installation, the commissioning, the operating, the maintenance are not realised according to this operating instructions, the

responsibility of Profroid can not be involved.

completely inform the customer on the control, maintenance and follow-up of the refrigeration equipment.

The devices are delivered under pressurized ni rogen or dry air (make sure a recep ion ha ma erial is under pressure by using a

pressure gauge) ; excep dry cooler, brine air cooler.

Respec he s andard for ranspor and handling of pressure devices.

Ins all device in a space wi h sufficien ven ila ion regarding s andards and regula ions because device is under pressure of ni rogen

; excep dry cooler, brine air cooler.

Very impor an : before performing any servicing opera ion on refrigera ion equipmen , he elec ric power supply mus be urned

off. The con rac or or he company in charge of he ins alla ion shall be responsible for carrying ou he required ins ruc ions.

Profroid disclaims any responsibility for change(s) or repair(s) on its devices made without its prior agreement.

The devices are exclusively intended for professionals, for refrigeration purposes and for their limits of use.

The identification of device and his range of use are written on the name plate. The name plate is stuck on device. The name plate is joined

to this operating instructions (.pdf). The complete installation must be designed and used not to exceed the range of use. Device is

designed for a maximum ambient temperature of 38° (as standard configuration).

The user or opera or shall ensure the control and maintenance of the equipment with qualified professional complying with the instructions

below, possibly completed by the installer. For these operations, the standards and directives mentioned above remain usefull.

This is also available during the stop of the refrigeration installation.

The average life cycle for the design of our devices is of a minimum of 10 years, provided if you follow our operating instructions.

Profroid cannot be held responsible in case of violation to the recommendations of them.

Pipings of Profroid equipment are made with different types :

-in copper, standard NF EN 12735

-in steel, standard NF EN 10216-2 (type P265GH ; n° 1.0425)

-in stainless steel, standard NF EN 10217-7 (type 304L – X2 rNi18-9 ; n° 1.4307)

These pipings must be inspected regularly following standards, sound engineering practice and local regulations in the country of use.

15/35

INSTALLATION

The loading and unloading operations must be performed with adequate handling equipment (forklift, crane, etc.) using possible lifting

points provided for this purpose.

The qualified professional should be certified and will wear individual safety equipment (protective gloves, glasses, safety shoes, etc.) ;

operators will never circulate under the load during lifting operations.

During handling, the operator will ensure a good balance to prevent the equipment from swinging.

Make sure that the equipment or its accessories have not been damaged during shipping and no parts are missing.

If devices are used in a seismic area, then the installer must apply all necessary rules.

Enough free space all around the refrigeration equipment should be provided to facilitate maintenance operations.

The heat exchangers must be installed in locations free of any external dust or other pollutants from the neighbourhood which could

obstruct or clog the coils.

If devices are used in a corrosive area (sea side, pollutant gas, etc.), make sure that appropriate anticorrosion protection has been

provided.

Make sure that pipings are connected to the appropriate pressurized equipment (EN378-2).

All connecting pipings must be correctly supported and clamped.

For the connection of pipings, protect sensitive components located around the permanent assemblies to be made.

Before any intervention, the operator must obstruct all the openings of the circuit (+ pressurization under nitrogen) ; except dry

cooler, brine air cooler.

Discharge pipings (outlets of safety valve for example) must be installed in view to protect people and apparatus from leakage of

refrigerant.

Make sure that flexible hoses are not in contact with metal parts.

The products added for thermal and /or acoustic insulation must be neutral with respect to support materials.

The protection devices, pipings and accessories must be protected against unfavourable effects from the environment.

Make sure that access and emergency exit ways are not obstructed to comply with the local regulations.

COMMISSIONING

Prior to electrically connect the facility, make sure that the A power line voltage and frequency ratings correspond to the indications

on the identification plate and the power voltage is within a tolerance of + 10 % with respect to the rated value.

Specific protection is provided according to the neutral system.

Any on-site wiring must comply with the legal standards in force in the country of installation (including grounding).

Before turning on a device, make sure that :

-the electric connections have been correctly made

-the clamping screws of the various terminals are correctly tightened.

OPERATING

Do not use the refrigeration equipment or components for any utilization other than that for which it is designed.

omply with the special manufacturers’ recommendations contained in the manufacturers’ operating instructions.

It is strictly prohibited while the device is running to remove the guards and panelling provided by the manufacturer to protect the

user and ensure his safety.

When operating, surface temperatures above 60° and /or below 0° may be reached. During any servicing operation, the personnel

should be extremely careful while working on the device.

Profroid is not informed to real use of partly completed machines ; their integrations and use must comply to Machines Directive and

recommendations of this operating instructions.

Fan switch-off are not safety accessories.

16/35

MAINTENANCE

The device mus be checked and inspec ed in o service, regularly, by a qualified and approved personal, following rules.

The device will be subject to preventive maintenance (EN 378) :

-external visual inspection of device,

-checks of device during running,

-checks of device corrosion.

Before working on pressurized components, shut down the facility and wait until the equipment is at the ambient (room) temperature.

Before removing the guards and panelling, turn off the device. Set it aside and make sure that no power is present.

Do not use piping to access on the equipment or to store something on the equipment.

The replacement of a safety valve must be made by the same brand of the original one.

If there is modification of type and /or brand, then the professional in charge of the replacement will do a calculation sheet following

EN 13136 and /or ask Profroid some elements.

Handle regularly the device valves in view to avoid theirs blocking on.

If a personal in charge of maintenance closed a blocked valve, this personal will must avoid the possible increase of

pressure in the part of device which is isolated.

The periodic technical checks must be made following frequencies determined by standards, sound engineering practice,

end user and installer.

Report periodic checks and analyze the datas. In case of abnormalities or inconsistencies, determine the cause and correct it.

17/35

1-

DESCRIPTION – OPERATION

APPLICATIONS

The condensers in the SOPRANO, ADAGIO, ALTO and TENOR ranges are designed for external installation in all refrigeration and air

conditioning applications.

HF except R134A : PS = 28 bar.

R134A : PS = 19 bar.

BODY

Designed in painted or pre-glazed galvanised sheet metal depending on model. Individual separation of fans in order to optimise the

circulation of air. Hoisting holes on all models.

COIL

The condensers are fitted with one or many coils with profiled aluminium fins and copper tubes.

Refrigeration joints to be welded.

VENTILATION

Mo ors : dual-speed high resis an ro or.

Motors :

The choice of speed is determined by the choice of Star Delta connection for a given voltage.

This means, for a three-phase voltage of 400V, that the Star or Delta connection may be used (change from low speed to high speed)

only if authorized by PROFROID (see page 8).

On the other hand, the Star connection for old 230V three-phase circuits is forbidden.

ommon characteristics of these motors:

S andard Charac eris ics SOPRANO 50/60 ADAGIO 50/60 SOPRANO 90 ALTO 91

TENOR 90

Ambient Temperature -30 à +45° -25 à +50° -30 à +45°

Hygrometry 60 à 98 % 60 à 98 % 60 à 98 %

Protection factor with purge holes

sealed ( EI 34-5) IP55 IP54 IP55

lass ( EI 85 et EI 34-1). F F F

Electrical supply 400 V - 50 Hz 400 V - 50 Hz 400 V - 50 Hz

Impor an

: the maximum imbalance between phases is 2% in voltage and 10% in current per motor.

Voltage limits : 400V +7% / -10%

Rotors :

SO50 and SO60 Ranges: rotor with aluminium blades fixed to a steel hub.

SO90, AL91 and TE90 Ranges: rotor with steel blades fixed to a steel hub.

EC Mo ors

They are equipped with an electronic switch for continuous speed variation and independently for each motor fan. Those engines are

"synchronous" with higher efficiency than standard motors.

ommon characteristics of these motors:

S andard

Charac eris ics

SOPRANO 60 / ADAGIO 60

SOPRANO 90, ALTO 91, TENOR 90

Ambient Temperature

- 25 / + 60 °

Protection factor with

purge holes sealed

( EI 34-5)

IP54

E M1 Min. 155 (1V) / Max. 1140 tr Min. 175 (1,4V) / Max. 1000 tr

E M2 - Min. 111 (1,4V) / Max. 610 tr

Electrical supply 380-480 V / 3 / 50-60 Hz

Impor an

: the maximum imbalance between phases is 2% in voltage and 10% in current per motor.

18/35

2- INSTALLATION

HANDLING

The condenser is to be firmly fixed to flat and level ground.

For ALTO, SOPRANO, ADAGIO, during installation, the legs provided separately, are fitted and fixed using the bolts provided.

Follow the diagram below for fitting:

If lifting with a crane, a hanging bar must be used.

19/35

INSTALLATION RECOMMENDATIONS

If possible, position the condenser preferably above the entry point of the liquid into the liquid receiver, to help the condensate flow

away by gravity.

If this is not done, pumping can occur during operation, (accumulation of liquid followed by draining of liquid in the condenser), which

alters the performance of the condenser. Malfunctions can occur at the liquid feed to the expansion valves and this often

leads to a greater charge of refrigerant fluid than expected.

If the unit is to be mounted of a roof, roof structure has to be strong enough to support total weight of the condenser and fixing

point indicated in our commercial leaflet without bending.

AREA OF INSTALLATION

When installing multiple units,a space of 1200mm should be allowed around the condensers to prevent exhaust air recirculation. For

special installation, please contact PROFROID.

For Horizontal condensers frame-mounted :

free space bottom the condenser > 590 mm

For Vertical condensers along a wall :

space (Exchanger <-> wall) > height of the exchanger

For special ins alla ion, please consul us.

REFRIGERATION NETWORK CONNECTION

General informa ion

B

EFORE ANY WORK IS DONE ON THE REFRIGERATION IR UIT

,

THE HOLDING HARGE MUST BE REMOVED

(NITROGEN).

The piping used (copper or steel) must be of refrigeration quality in accordance with PED 97/23/E .

All piping must be correctly supported and fixed and should in no case be allowed to restrict the piping of the condenser unit.

Connec ion o suc ion

The pipe diameters must be determined in advance to ensure correct oil return and should not be based on the diameters of the

collector suction valves.

The piping should always fall towards the unit, never away.

For double models, the link between the two coils should made on-site.

For multi-circuit models, each circuit must be connected in accordance with the electrical diagram produced for your use.

Connec ion o condenser re urn

This pipe must provide a downward drain for condensation into the bottle and must be wide enough to allow degassing from the bottle

to the condenser.

It is usually dimensioned to allow a fluid speed of approximately 0.5 m/s.

Pairing of Several Condensers Moun ed in Parallel

We recommend that the circuits are well balanced to avoid individual condensers or a group of condensers mounted in parallel

becoming clogged

- Balancing by symme ry in he liquid line:

Liquid bo le degassing

This can occur when the liquid receiver is at a higher temperature than the condenser and for this reason, despite the difference in

levels between the receiver and the condenser, the condensate does not circulate properly

To avoid this, a degassing line should be provided, linking the top of the receiver and the discharge outlet.

DIS HARG

E HEADER

LIQUID LINE

20/35

ELECTRICAL CONNECTIONS

General informa ion

The machine is designed in accordance with EN60204-1.

All cabling on site must be in conformity with the legal standards in force in the relevant countries and to EN60204-1.

Except for special operation, the nominal current must be 400 V for the power circuit and 230 V for the control circuit elements.

Elec rical mo or wiring

In all cases the instructions shown on the evaporator’s connection box must be adhered to.

Motors for SO50

SO50

Model 400 V – 3 230 V - 3

Wiring Wiring

4PH / GV

4PL / PV

6PH / GV

6PL / PV

8PH / GV

8PL / PV

Motors for AD50

Same table : SO50.

Motors for SO60

SO60

Model 400 V – 3 230 V - 3

Wiring Wiring

6PH / GV

6PL / PV

8PH / GV

8PL / PV

12PH / GV

12PL / PV

Motors for AD60

AD60

Modèle 400 V – 3 230 V - 3

Wiring Wiring

4PH / GV

4PL / PV

6PH / GV

6PL / PV

Motors for SO90 – AL91 – TE90

SO90 – AL91 - TE90

Model 400 V – 3 230 V - 3

Wiring Wiring

6PH / GV

-

-

-

8PH / GV

8PL / PV

12PH / GV

12PL / PV

Elec rical mo or pro ec ion

These must be in conformity with the standards applicable and be set according to the nominal current (displayed) for the speed used.

This manual suits for next models

10

Table of contents

Languages:

Other Profroid Accessories manuals