Profroid SOPRANO CO2 User manual

NOTICE D'INSTRUCTIONS

OPERATING INSTRUCTIONS

MONTAGE / MISE EN SERVICE / UTILISATION / MAINTENANCE

INSTALLATION / COMMISSIONING / OPERATING / MAINTENANCE

(A fournir à l’utilisateur final pour compléter le dossier d’exploitation requis pendant toute la durée de vie de l’appareil)

(Must be given to the end user in order to complete the operating manual during the equipment service life)

GASCOOLERS A AIR

AIR GASCOOLERS

SOPRANO CO2 /ALTO CO2 / TENOR CO2

Groupe de Fluide ESP : 2 / PE fluid group : 2

Il est impératif e pren re connaissance e ces instructions ès réception e l’appareil et avant toute intervention sur celui-ci.

Notre service technique reste à votre entière isposition au 33 04 42 18 05 00 pour toutes précisions supplémentaires.

These operating instructions must be rea at the elivery of the equipment an prior any operation on it.

Our technical epartment is at your isposal for any a itional information (Tel : ++ 33 4 42 18 05 00).

This ocument is a translation of the French original version which prevails in all cases.

SECURITE

Rappel

Le dioxyde de carbone est un gaz sans couleur ni odeur, dont la présence en excès dans l'ambiance peut conduire à un

inconfort, tel que maux de tête ou des difficultés de concentration même avec des niveaux de concentration bas et des

nausées dans le cas de concentration supérieure à 1000 ppm.

Le dioxyde de carbone est un gaz plus lourd que l'air et se localise en point bas des locaux lorsqu'ils ne sont pas ventilés.

La salle des machines doit être équipée d'un détecteur de dioxyde de carbone conformément à l'EN 378.

Il est judicieux de prévoir lors d'évacuation du dioxyde de carbone du circuit frigorifique (tirage au vide, dégazage) une

connexion sur le système de tuyauteries d'évacuation des soupapes vers l'extérieur conformément à l'EN 378.

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la

responsabilité. Cet appareil est prévu pour être incorporé dans des machines conformément à la irective Machines. Sa mise en

service est uniquement autorisée s’il a été incorporé dans des machines conformes en leurs totalités aux réglementations légales en

vigueur.

compléter et aménager ces recommandations, si besoin est, en y apportant d'autres sécurités et / ou contrôles en fonction des

conditions d'exploitation de l'équipement frigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des

professionnels qualifiés, compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204

et EN 60335, aux irectives européennes, aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions

réglementaires du pays d’installation, ainsi qu’à celles qui pourraient être mises en place, le tout, en tenant compte de l’évolution de

la technologie et de la réglementation.

Si ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la

responsabilité du Fabricant ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien, et le suivi de l’équipement frigorifique.

Les appareils sont livrés sous pression 'azote ou 'air sec (vérifier à l'arrivée que l'appareil est sous pression à l'ai e 'un

manomètre) ; sauf pour les appareils qui utilisent un caloporteur.

Veuillez respecter les règles e l’art usuelles au transport et à la manutention ’appareils sous pression.

Installez l’appareil ans un lieu suffisamment ventilé conformément aux normes et réglementations car l’appareil est inerté à

l’azote ; sauf pour les appareils qui utilisent un caloporteur.

Très important : avant toute intervention sur un équipement frigorifique l'alimentation électrique oit être coupée. Il appartient

à l'intervenant 'effectuer les consignations nécessaires.

Le Fabricant dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord

préalable. Les appareils sont exclusivement destinés à des professionnels, pour un usage en réfrigération et pour leurs limites

d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ; la plaque signalétique est collée sur

l’appareil. Les plaques signalétiques sont situées : sur la batterie pour les échangeurs, sur le châssis pour les centrales, sur la carrosserie

pour les groupes de condensation, sur le réservoir pour les groupes sur réservoir et pour les stations de liquide. La plaque signalétique de

l’appareil est aussi jointe à cette notice d’instructions (pdf). Toute l’installation doit être conçue et exploitée de façon à ce que les

limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour une température maximale ambiante égale à 38°C

(en standard).

L’utilisateur ou l’exploitant doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France,

selon l’arrêté du 30 juin 2008 modifié, relatif à la délivrance des attestations de capacité du personnel prévu à l’article R543-99 du code

de l’environnement), en respectant les instructions ci-après, complétées éventuellement par l’installateur. Pour ces opérations, les

normes, les directives et les textes réglementaires cités ci-dessus restent applicables.

Ceci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice

d’instructions.

La responsabilité du Fabricant ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils du Fabricant sont de différents types :

-en cuivre, suivant norme NF EN 12735

-en acier, suivant norme NF EN 10216-2 (nuance P265GH ; n° 1.0425)

-en inox, suivant norme NF EN 10217-7 (nuance 304L – X2CrNi18-9 / n° 1.4307)

Ces tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le

pays d’installation.

Certains fluides caloporteurs peuvent être nocifs ou corrosifs et leur emploi doit être fait en toute connaissance de cause en fonction

des risques que pourrait encourir l’installation en cas de fuite sur le réseau.

MONTAGE

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les

éventuels points de levage prévus à cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes, chaussures de

sécurité, etc.), ils veilleront à ne jamais circuler sous la charge lors des opérations de levage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

Si l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

Si l’appareil est installé dans une zone pour laquelle la prise en compte du cas de feu extérieur est obligatoire, alors l’installateur doit

prendre les dispositions nécessaires.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du

voisinage susceptibles d'obstruer ou de colmater les batteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion adaptée a

bien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

tuyauteries des différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés à proximité des assemblages à effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote) ; sauf pour

les appareils qui utilisent un caloporteur.

es conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière à ne pas exposer

les personnes et les biens aux échappements de fluide frigorigène.

S'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis à vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de

l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations en vigueur.

MISE EN SERVICE

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux

indications figurant sur la plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 % par

rapport à la valeur nominale.

Attention : protection spécifique selon le régime de neutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris : mise à la Terre).

Avant de mettre un appareil sous tension, vérifier :

-que les branchements électriques ont été effectués correctement,

-que les vis de blocage des différentes bornes sont bien serrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont

présents.

UTILISATION

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

Se conformer aux recommandations des constructeurs de composants ; notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue

d’assurer la sécurité de l'utilisateur et/ou le respect des réglementations en vigueur.

Pendant le service, des températures de surface excédant 60°C et/ou en dessous de 0°C pourront être atteintes. Lors de toute

intervention, les personnels intervenant sur l’appareil devront y prendre garde, pour éviter tout risque de brûlure ou de gelure.

Le Fabricant n’est pas informé de l’utilisation réelle des quasi-machines ; leurs intégrations et leurs usages doivent être

conformes à la irective Machines et aux recommandations de cette notice.

Les résultats des calculs de conception, des contrôles effectués, et des rapports d'essais relatifs à la irective basse tension sont

archivés.

MAINTENANCE / RECYCLAGE

•L’appareil doit être contrôlé et inspecté en service, régulièrement, par un personnel qualifié et agréé ; suivant les réglementations

en vigueur. En France, ceci est énoncé dans l’arrêté français du 15 mars 2000 modifié (pour les machines mises sur le marché jusqu’au 31

écembre 2017), ou énoncé dans l’arrêté français du 20 Novembre 2017 (pour les machines mises sur le marché à partir du 01 Janvier 2018)

relatif à l’exploitation des équipements sous pression.

•Note : en France, le cahier technique professionnel du 07 juillet 2014 pour l'inspection en service des systèmes frigorifiques sous

pression décrit les dispositions spécifiques à mettre en œuvre pour que ces équipements sous pression puissent bénéficier d'aménagements

aux exigences des arrêtés ministériels, pour les opérations suivantes :

-vérifications intérieures lors des inspections et requalifications périodiques,

-vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et requalifications

périodiques,

-épreuves lors des requalifications périodiques.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

-contrôles pour vérification visuelle externe de l’appareil,

-contrôles en service de l’appareil,

-contrôles de corrosion de l’appareil.

Avant les travaux sur des composants soumis à la pression : arrêter l’installation et attendre que les équipements soient à température

ambiante.

La réglementation française impose la récupération es flui es frigorigènes et inter it le égazage volontaire ans

l'atmosphère.

La réglementation française nécessite e ne pas évacuer les flui es frigoporteurs et caloporteurs ans les systèmes

'évacuation es eaux usées.

Avant de retirer les éléments de protection : mettre l’appareil hors service. Effectuer une consignation + vérification absence de

tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité d’origine.

S’il y a changement de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note de calcul

suivant l’EN 13136 et/ou s’adresser au Fabricant s’il n’apas les éléments de détermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles se bloquent.

S’il y a fermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures nécessaires

pour qu’il n’y ait aucun risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties de circuit

concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes

pratiques de la profession, l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause et y

remédier.

ans le cas d'appareils suspendus (évaporateurs par exemple), aucune manipulation ne doit se faire sans la présence d’une zone

d’exclusion au sol, afin d’éviter le stationnement de personnels sous ces équipements.

Il est important de s’assurer que les mécanismes de charnières des éléments mobiles (bacs, portes, ventilateurs sur charnières, …) sont

opérationnels avant toute manipulation.

’une manière générale, lors de l’ouverture de ces panneaux mobiles il est nécessaire de les accompagner ou de freiner leur élan pour

éviter des déformations collatérales des carrosseries.

Les interrupteurs e ventilateurs ca enassables ne sont pas assimilés à es accessoires e sécurité.

RECYCLAGE

Avant d'effectuer le désassemblage de tout ou partie d’un appareil, s'assurer que la source d’alimentation électrique a été coupée.

Récupérer à des fins de recyclage aux moyens d’outillages adaptés le fluide frigorigène présent dans l’appareil ou dans la zone

d’intervention après isolement de celle-ci.

Collecter toute l’huile usagée et la déposer dans les centres de recyclage adaptés. Penser à vidanger le séparateur d’huile.

Éliminer tout ou partie de l’appareil dans un centre de recyclage adapté.

REACH

Pour les composants ANFOSS (KVP, KVL, KVR, KV ), éviter tout contact entre la peau et le joint torique. Pour les composants

ANFOSS (ETS, KVS, SGN, SGP).

Eviter tout contact entre la peau et le papier.

Eviter de respirer la poussière issue du papier. Recycler le papier comme déchet dangereux.

SAFETY

Reminder

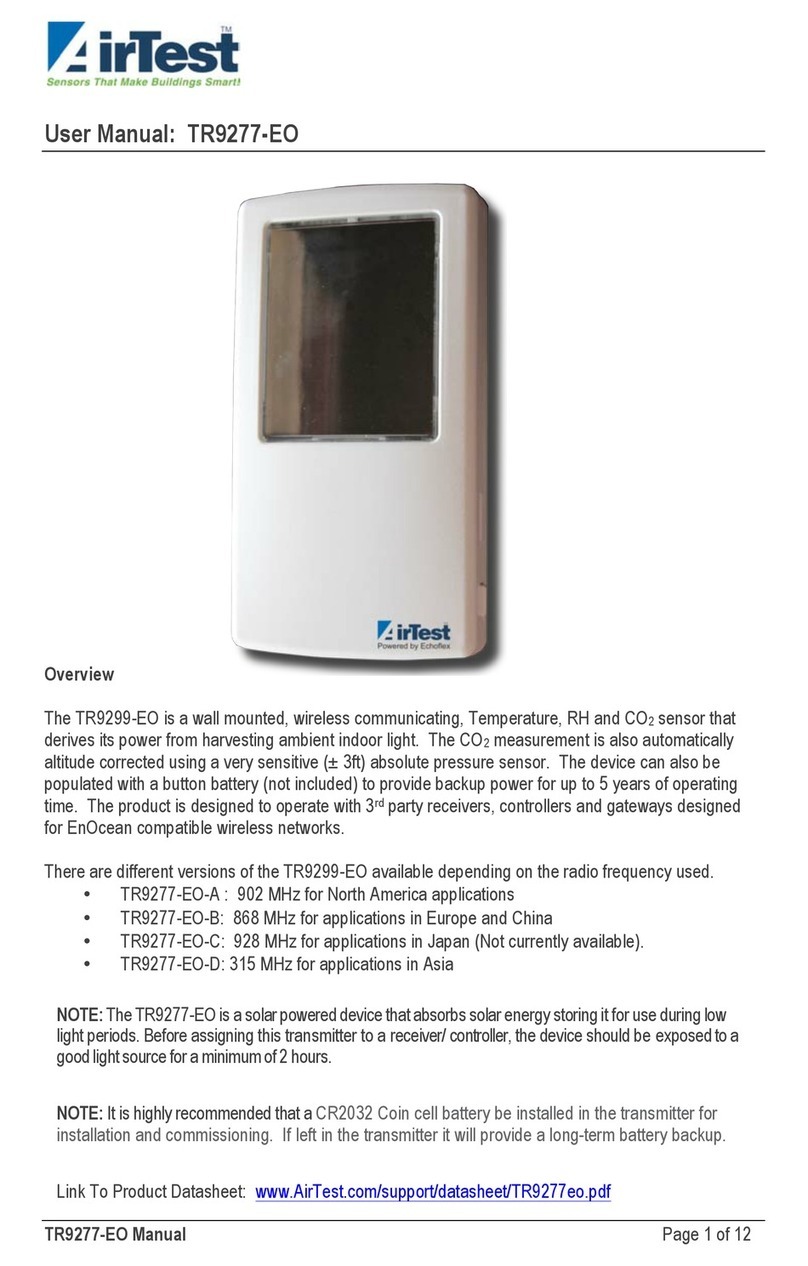

Carbon dioxide is a colorless and odorless gas, whose presence in excess in the atmosphere can lead to discomfort, such as headaches,

difficulty concentrating, even with low levels of concentration and nausea in the case of greater than 1000 ppm.

Carbon dioxide gas is heavier than air and is located at lowest point of spaces when they aren’t ventilated.

Machinery room must be equipped with a carbon dioxide detector as required by EN 378.

In case of carbon dioxide evacuation (vacuum draw, etc …), it is important to have a connection through safety valves discharge pipes as

required by EN 378.

As professional, the installer must:

efine the operating conditions of the refrigeration equipment under his own responsibility regarding the design. This device needs to

be incorporated in machines conforming to the Machines irective. Its commissioning is only authorized if it has been incorporated in

machines which fully satisfy the legal regulations.

Complete and adapt these recommendations, if necessary, by adding other safeties and /or controls according to the refrigeration

equipment’s operating conditions.

Have performed all the installing, commissioning and maintenance operations by qualified professionals and conforming with standards

EN 378, EN 14276, EN 13136, EN 13313, EN 60204 and EN 60335, the EU directives, the safety rules generally recognized, sound

engineering practice, the local regulations; as well as those which may be set up, taking into account the evolution of the technology and

the regulations.

If the installation, the commissioning, the operating, the maintenance are not realized according to this operating instructions, the

responsibility of The Manufacturer cannot be involved.

Completely inform the customer on the control, maintenance and follow-up of the refrigeration equipment.

The evices are elivere un er pressurize nitrogen or ry air (make sure at reception that material is un er pressure by using a

pressure gauge); except ry cooler, brine air cooler.

Respect the stan ar for transport an han ling of pressure evices.

Install evice in a space with sufficient ventilation regar ing stan ar s an regulations because evice is un er pressure of nitrogen

; except ry cooler, brine air cooler.

Very important: before performing any servicing operation on refrigeration equipment, the electric power supply must be turne off.

The contractor or the company in charge of the installation shall be responsible for carrying out the require instructions.

The Manufacturer disclaims any responsibility for change(s) or repair(s) on its devices made without its prior

agreement. The devices are exclusively intended for professionals, for refrigeration purposes and for their

limits of use.

The identification of device and his range of use are written on the name plate. The name plate is stuck on device. Name plates are located :

on the coil for heat exchangers, on the frame for racks, on the housing for condensing units, on the receiver for liquid receiver sets and

for liquid sub-assembly. The name plate is joined to this operating instructions (.pdf). The complete installation must be designed and used

not to exceed the range of use. evice is designed for a maximum ambient temperature of 38°C (as standard configuration).

The user or operator shall ensure the control and maintenance of the equipment with qualified professional complying with the instructions

below, possibly completed by the installer. For these operations, the standards and directives mentioned above remain usefull.

This is also available during the stop of the refrigeration installation.

The average life cycle for the design of our devices is of a minimum of 10 years, provided if you follow our operating instructions.

The Manufacturer cannot be held responsible in case of violation to the recommendations of them.

Piping of The Manufacturer’s equipment are made with different types:

-in copper, standard NF EN 12735

-in steel, standard NF EN 10216-2 (type P265GH; n° 1.0425)

-in stainless steel, standard NF EN 10217-7 (type 304L – X2CrNi18-9 ; n° 1.4307)

These piping must be inspected regularly following standards, sound engineering practice and local regulations in the country of use.

Some heat transfer fluids can be harmful or corrosive, and their uses must be realized in relation with their risks, if there is a leak on

piping.

INSTALLATION

The loading and unloading operations must be performed with adequate handling equipment (forklift, crane, etc.) using possible lifting

points provided for this purpose.

The qualified professional should be certified and will wear individual safety equipment (protective gloves, glasses, safety shoes, etc.) ;

operators will never circulate under the load during lifting operations.

uring handling, the operator will ensure a good balance to prevent the equipment from swinging.

Make sure that the equipment or its accessories have not been damaged during shipping and no parts are missing.

If devices are used in a seismic area, then the installer must apply all necessary rules.

If the appliance is installed in an area for which consideration of the external fire situation is mandatory, then the installer must make

the necessary arrangements.

Enough free space all around the refrigeration equipment should be provided to facilitate maintenance operations.

The heat exchangers must be installed in locations free of any external dust or other pollutants from the neighborhood which could

obstruct or clog the coils.

If devices are used in a corrosive area (sea side, pollutant gas, etc.), make sure that appropriate anticorrosion protection has been

provided.

Make sure that piping is connected to the appropriate pressurized equipment (EN378-2).

All connecting piping must be correctly supported and clamped.

For the connection of piping, protect sensitive components located around the permanent assemblies to be made.

Before any intervention, the operator must obstruct all the openings of the circuit (+ pressurization under nitrogen) ; except dry

cooler, brine air cooler.

ischarge piping (outlets of safety valve for example) must be installed in view to protect people and apparatus from leakage of

refrigerant.

Make sure that flexible hoses are not in contact with metal parts.

The products added for thermal and /or acoustic insulation must be neutral with respect to support materials.

The protection devices, piping and accessories must be protected against unfavorable effects from the environment.

Make sure that access and emergency exit ways are not obstructed to comply with the local regulations.

COMMISSIONING

Prior to electrically connect the facility, make sure that the AC power line voltage and frequency ratings correspond to the indications

on the identification plate and the power voltage is within a tolerance of + 10 % with respect to the rated value.

Specific protection is provided according to the neutral system.

Any on-site wiring must comply with the legal standards in force in the country of installation (including grounding).

Before turning on a device, make sure that :

-the electric connections have been correctly made

-the clamping screws of the various terminals are correctly tightened

Check the possible presence of locking devices of compressor antivibration elements, and remove them, if they exist.

.

OPERATING

o not use the refrigeration equipment or components for any utilization other than that for which it is designed.

Comply with the special manufacturers’ recommendations contained in the manufacturers’ operating instructions.

It is strictly prohibited while the device is running to remove the guards and paneling provided by the manufacturer to protect the

user and ensure his safety.

When operating, surface temperatures above 60°C and /or below 0°C may be reached. uring any servicing operation, the personnel

should be extremely careful while working on the device.

The Manufacturer is not informed to real use of partly completed machines; their integrations and use must comply to Machines

irective and recommendations of this operating instructions.

Results of design calculations, checks, and test reports in relation with low voltage directive are archived.

MAINTENANCE / RECYCLING

The evice must be checke an inspecte into service, regularly, by a qualifie an approve personal, following rules.

The device will be subject to preventive maintenance (EN 378) :

-external visual inspection of device,

-checks of device during running,

-checks of device corrosion.

Before working on pressurized components, shut down the facility and wait until the equipment is at the ambient (room) temperature.

Before removing the guards and paneling, turn off the device. Set it aside and make sure that no power is present.

o not use piping to access on the equipment or to store something on the equipment.

The replacement of a safety valve must be made by the same brand of the original one.

If there is modification of type and /or brand, then the professional in charge of the replacement will do a calculation sheet following

EN 13136 and /or ask the Manufacturer some elements.

Handle regularly the device valves in view to avoid theirs blocking on.

If a personal in charge of maintenance closed a blocked valve, this personal will must avoid the possible increase of pressure in the

part of device which is isolated.

The periodic technical checks must be made following frequencies determined by standards, sound engineering practice, end user and

installer.

Report periodic checks and analyze the data. In case of abnormalities or inconsistencies, determine the cause and correct it.

In case of hanged units (evaporator as an example), it is necessary to define an exclusion zone on the ground, to avoid the presence of

persona under the equipment.

It is important to ensure that the hinge mechanisms of moving parts are operational before all manipulations (drain pan, door, fans

mounted on hinges,…).

In general, when opening any moving parts it is necessary to accompany them or slow their opening speed to avoid casing deformations.

Lockable fan switch aren’t safety accessories.

RECYCLING

Before disassembling all or part of a device, make sure that the power supply has been switched off.

Recover for recycling by means of appropriate tools the refrigerant present in the unit or in the area of intervention after isolation of it.

Collect all used oil and deposit it in the appropriate recycling centers. Remember to drain the oil separator.

Eliminate all or part of the device in a suitable recycling center

REACH

Concerning the ANFOSS components (KVP, KVL, KVR, KV ), avoid any contact between the skin and the O‐ring

Concerning the ANFOSS components (ETS, KVS, SGN, SGP). Avoid any contact between the skin and the paper.

Avoid to breathe dust that might come from the paper. Recycle the paper as hazardous waste.

1-

PREAMBULE

Vérifier que le gascooler n'a pas été endommagé pendant le transport et qu'il ne manque aucune pièce.

Contrôler si le gascooler est sous pression à l'arrivée avec une charge d'attente d'azote U 3 Bar +/- 0.5 Bar.

Si le gascooler a subi des dégâts ou si la livraison est incomplète, établir des réserves sur le récépissé de transport et les confirmer par

lettre avec accusé de réception sous 48 heures au transporteur avec une copie to the Manufacturer.

Si la livraison ne correspond pas à votre commande, contacter the Manufacturer.

Les gascoolers SV (soufflage vertical) doivent être stockés dans leurs positions de fonctionnement, ou dans l’intérieur d’un bâtiment, afin

que l’eau ne pénètre pas dans les équipements électriques.

2-

DESCRIPTION – FONCTIONNEMENT

Etant donné que les gascoolers sont livrés sous forme d'un produit semi-fini, nous ne sommes pas informés nécessairement en tant que

fabricant de leur utilisation finale.

Un usage correct du gascooler relève toujours de la responsabilité de l'utilisateur final et/ou de l'exploitant.

L'usage du gascooler est implicitement lié aux PS et TS de conception.

APPLICATIONS

Les gascoolers SOPRANO CO2, ALTO CO2 et TENOR CO2 sont prévus pour des installations extérieures dans toutes les applications

de réfrigération et de conditionnement d’air.

Fluide : R744 (CO2)

PS = -1 / 120 bar

TS = -40 / 120°C

Fonctionnement transcritique quand P > 73 bar (T > 31°C) ou subcritique pour les autres cas de figure.

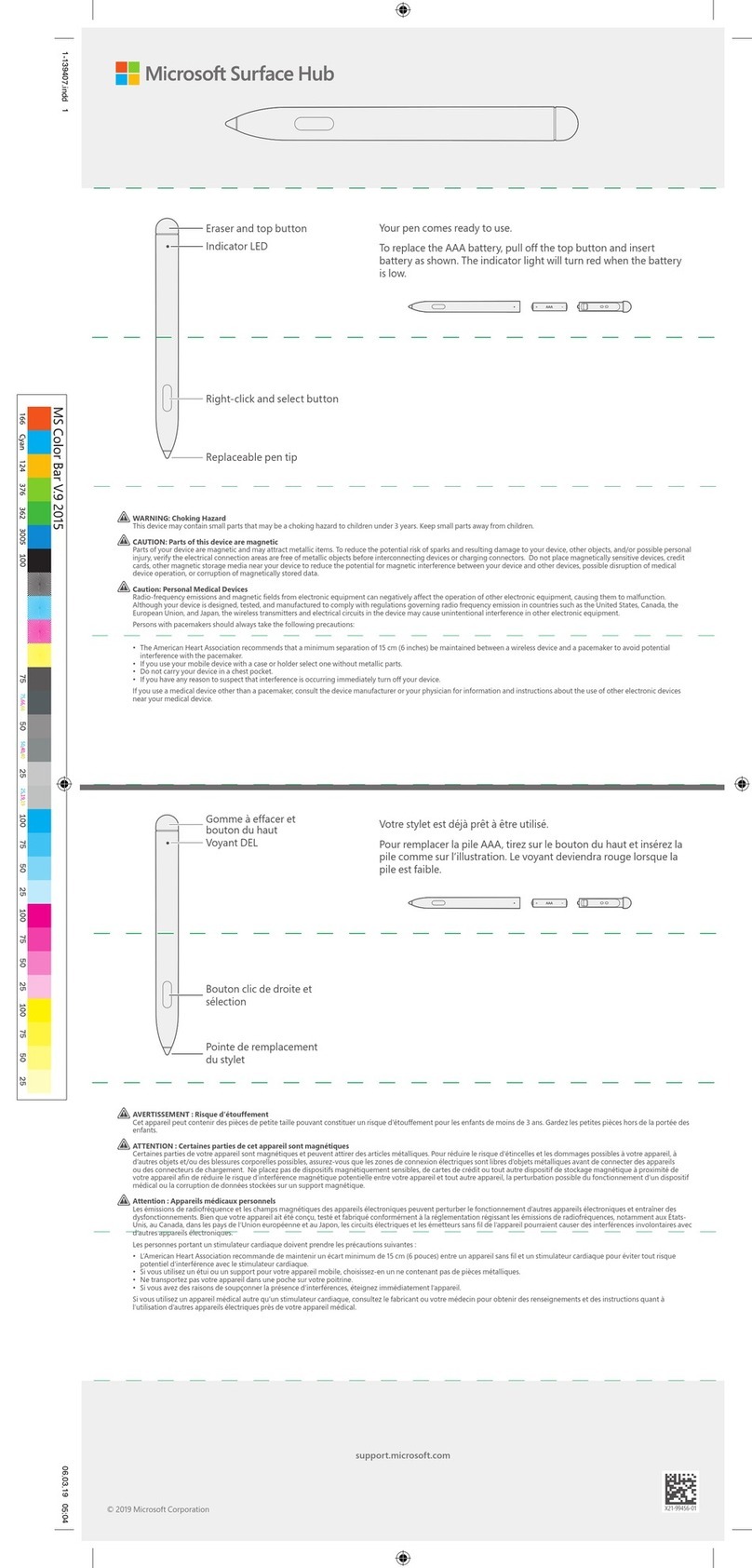

CARROSSERIE

Conçue en tôle galvanisée peinte ou prélaquée suivant le modèle.

Chaque ventilateur possède son propre caisson de ventilation de manière à optimiser le passage d’air.

Oeillets de levage sur tous les modèles.

BATTERIE

Les gascoolers sont équipés d’une ou plusieurs batteries à ailettes aluminium et tubes cuivre CuFe2P).

Raccordements frigorifiques à souder (inox 304L) ou à braser (CuFe2P).

VENTILATION

Les moto-ventilateurs sont à commutation de pôles (dits « brushless » ou « EC »).

Ils sont équipés d’un commutateur électronique permettant une variation de vitesse continue et indépendante pour chaque moto-

ventilateur. Ceux sont des moteurs « synchrones » au rendement plus élevé que les moteurs asynchrones classiques.

Caractéristiques techniques des moto-ventilateurs :

Caractéristiques

stan ar

SOPRANO 60 SOPRANO 90 – ALTO 91 – TENOR 90

Température ambiante

- 25 / + 60 °C

Indice de protection

trous de purge

obturés (CEI 34-5)

IP54

EC M1 Min. 155 (1V) / Max. 1140 tr Min. 175 (1,4V) / Max. 1000 tr

EC M2 - Min. 111 (1,4V) / Max. 610 tr

Tension d'utilisation 380-480 V / 3 / 50-60 Hz

Attention

: le déséquilibre maximum entre phases est de 2 % en tension et de 10 % en intensité par moteur

3-

INSTALLATION

MANUTENTION

Respecter les points de levage et grutage de l’appareil, lors de la manutention.

Pour les ALTO, SOPRANO, A AGIO, lors de cette manutention, les pieds livrés séparément seront montés et fixés à l'aide des

boulons fournis.

L’ensemble devra être solidement fixé au sol.

Lors d'un grutage, un palonnier doit être utilisé.

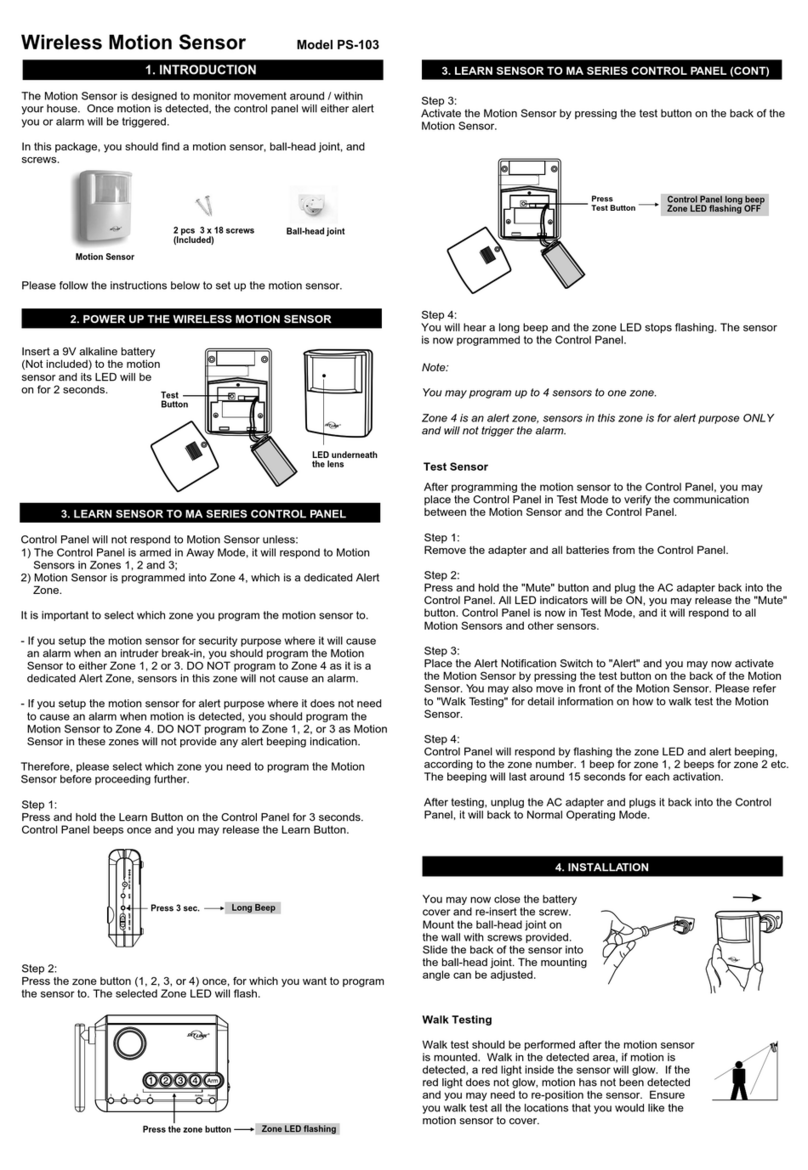

En cas de posage sur a

ppuis, ceux

-

ci

doivent etre disposés comme

indiqué sur le plan:

In case the unit is placed on

supporting beans, they should be

placed as indicated on the drawing

M

-

un appui aux

extremités plus un au

centre de chaque pied /

One supporting bean on

each side and one in the

middle of each foot

MS

-

un appui aux

extremités de chaque

pied /

One supporting bean on

each side of each foot

RECOMMANDATIONS D'IMPLANTATION

Préférer, lorsque cela est possible, une position du gascooler au-dessus du point d'entrée dans la bouteille accumulatrice, afin de

favoriser l'écoulement gravitaire du condensat (fonctionnement en subcritique).

Si l'installation est prévue sur un toit, s'assurer que la structure de ce dernier permet de supporter le poids total du gascooler sans

fléchir (flèche < 1mm), ainsi que les points d'appui indiqués dans les documentations commerciales et en aucun cas en porte à faux.

ESPACE D'IMPLANTATION

Il est souhaitable de prévoir un espace de 1,2m autour des gascoolers lors d'implantations multiples afin d'éviter une recirculation

d'air indésirable. Pour toute implantation particulière, contacter the Manufacturer.

Utilisation de condenseurs en version horizontale avec montage sur châssis :

Section libre sous le condenseur > 590 mm

Utilisation de condenseurs verticaux en aspiration le long d'un mur :

Ecart (Appareil <–> mur) > Hauteur appareil

Pour es implantations particulières, nous consulter.

RACCORDEMENT FRIGORIFIQUE AU RESEAU

Généralités

P

RÉALABLEMENT À TOUTE INTERVENTION SUR LE CIRCUIT FRIGORIFIQUE

,

ON EXPULSERA LA CHARGE D

'

ATTENTE

(AZOTE).

Le tube (cuivre CuFe2P ou inox 304L) utilisé doit être de qualité frigorifique et conforme à la ESP 2014/68/UE

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

collecteurs du gascooler.

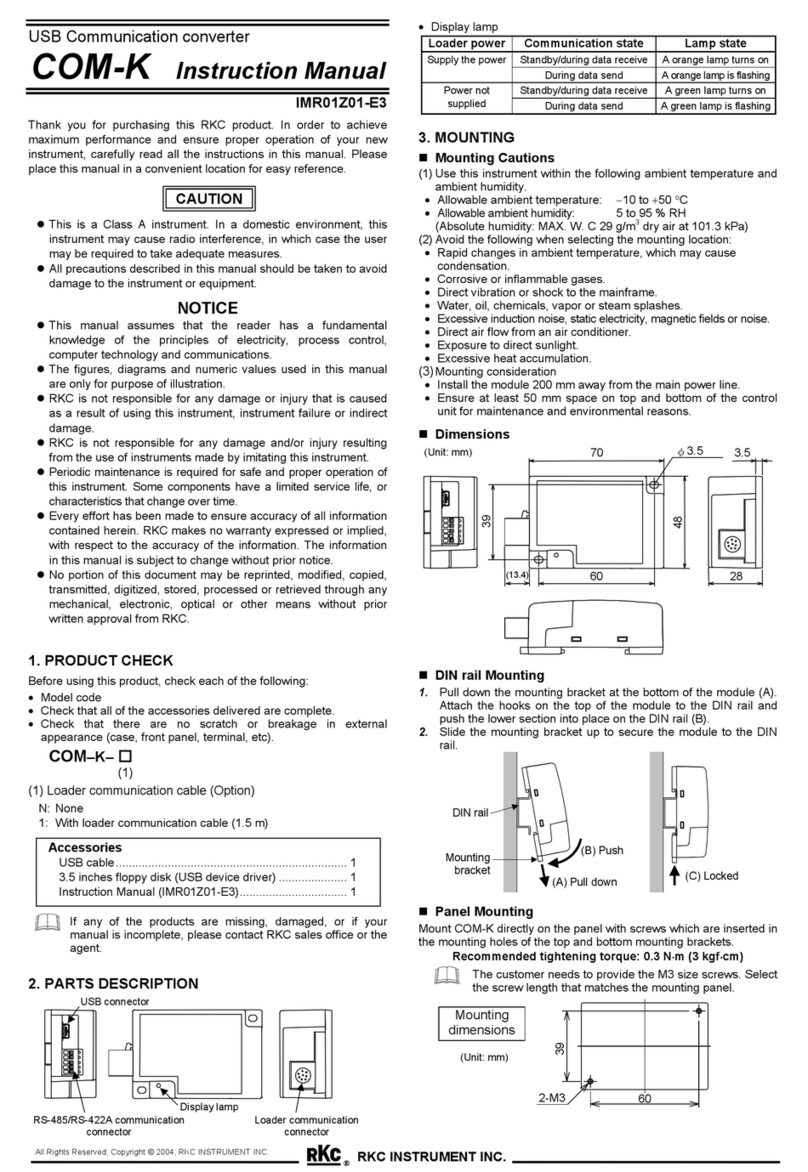

Raccor ement spécifique TENOR MS, TENOR MD, ALTO MD, SOPRANO MD, ADAGIO MD

TENOR MS TENOR M

ALTO M , SOPRANO M , A AGIO M

Raccor ement sur refoulement

Les diamètres de ces tuyauteries doivent être déterminés pour assurer un retour correct de l'huile et non basés sur les diamètres

des vannes refoulement du collecteur. Il est d'usage de la dimensionner pour une vitesse du fluide inférieure à 8 m/s (fonctionnement

transcritique).

La pente des tuyauteries doit toujours être en direction du gascooler, jamais de contre-pente.

ans le cas des modèles doubles, la liaison entre les deux batteries est à réaliser sur site.

Raccor ement sur retour gascooler

Cette canalisation doit assurer un écoulement gravitaire du condensat vers le réservoir (fonctionnement subcritique).

Il est d'usage de la dimensionner pour une vitesse du fluide inférieure à 1,8 m/s (fonctionnement transcritique).

Jumelage e gascoolers en parallèle

Afin d'éviter des phénomènes d'engorgement de certains gascoolers ou d'un ensemble de gascoolers montés en parallèle, Il est

recommandé de bien équilibrer les circuits

- Equilibrage par symétrie e la ligne liqui e :

RACCORDEMENTS ÉLECTRIQUES

Généralités

L'appareil est conçu selon la norme EN60204-1.

Tout câblage sur site doit être réalisé par un personnel qualifié et conformément aux normes légales en vigueur dans le pays concerné

ou à la EN60204-1 pour l'Union Européenne.

Sauf exécution spéciale, la tension nominale est de 400 V pour le circuit de puissance.

Câblage es Moteurs électriques

ans tous les cas se conformer aux indications inscrites dans le coffret de raccordement du gascooler.

Protections es moteurs électriques

Elles doivent être conformes aux normes en vigueur et être calibrées sur l'intensité nominale (plaquée).

Régulation par cyclage es ventilateurs

On prendra toutes les dispositions pour éviter les court-cycles des moteurs.

Nombre de cycles maximum: 20 démarrages par heure et avec une temporisation de 30 secondes, au minimum, entre 2 démarrages.

4-

OPERATIONS DE MISE EN ROUTE

CONTROLE PRELIMINAIRE

A réception u matériel et avant toute opération, on vérifiera que le gascooler est sous pression à l'ai e 'un manomètre.

Vérifier le serrage des différents écrous de fixation des motoventilateurs (desserrage éventuel lors du transport), et du serrage

des connecteurs ventilateurs.

Contrôler qu’il n'y a pas de rupture de tuyauterie (rupture éventuelle lors du transport).

CONTROLE D'ETANCHEITE

On mettra en pression l'ensemble du circuit avec un gaz neutre (Azote R) complété d'un traceur (non liquide et non colorant) à

une pression minimum égale à 10 bar.

Une détection de fuites systématique et soignée avec un détecteur adapté sera entreprise sur le gascooler.

DESHYDRATATION DES CIRCUITS

Cette opération sera effectuée toutes vannes ouvertes (y compris électrovannes) avec raccordement sur pompe à vide : des

parties HP et BP.

La qualité e la éshy ratation ne se juge pas sur la rapi ité e escente en vi e, mais sur le temps effectif (24 heures à

0,7 mbar semble une bonne référence).

La remontée totale en pression sur cette durée ne doit pas être supérieure à 2,6

mbar. Le taux d'humidité résiduel dans le circuit doit être inférieur à 10 ppm.

Lorsque l'appareil est sous vide, ne jamais procéder à un contrôle d'isolement du moteur et ne jamais démarrer les compresseurs

sans avoir introduit au moins 1 bar de pression de fluide en phase gazeuse.

Cela, pour éviter un amorçage électrique sous vide.

VERIFICATION DES MOTO-VENTILATEURS STANDARD

Sens e rotation

S'assurer que les ventilateurs tournent dans le sens convenable, c'est à dire, en aspirant sur la batterie

Enclenchement es ventilateurs

Les ventilateurs des gascoolers sont équipés de moteurs à commutation de pôles aussi appelés moteur EC ou BRUSHLESS. La mise en

route des ventilateurs se fait simultanément.

Intensités

Mesurer l’intensité absorbée de chaque moteur et la comparer à l’intensité nominale (plaquée) en tenant compte de la tension

du réseau.

5-

ENTRETIEN

RECOMMANDATIONS

Il est recommandé de vérifier périodiquement d'une manière visuelle :

-L'encrassement de la batterie,

-Le fonctionnement et le sens de rotation des ventilateurs

-L'état de chaque hélice (serrage sur l'arbre, état mécanique des pales etc....).

En cas d'arrêt prolongé de l'installation, faire tourner les moteurs des ventilateurs au moins deux heures par semaine.

5.1 NETTOYAGE – REGLES GENERALES

Il est fortement recommandé de nettoyer régulièrement la batterie des échangeurs, à minima 1 fois par an. Un matériel insuffisamment

entretenu verra sa durée de vie rapidement réduite, en comparaison avec un matériel identique connaissant un entretien systématique et

régulier.

e plus, un matériel insuffisamment entretenu et de surcroît exposé à un environnement agressif, pourra s’en trouver rapidement dégradé,

malgré les traitements de protection adaptés pouvant être prévus à la fabrication du matériel.

Le but du nettoyage est de débarrasser les échangeurs de tous les cristaux hydroscopiques ainsi que des dépôts de tous ordres.

Selon les conditions environnementales et d'exploitation, il peut être nécessaire d'augmenter la fréquence des nettoyages, notamment en

fonction :

- du temps de fonctionnement des ventilateurs

- de la qualité de l'air environnant (proximité mer, proximité usines, humidité, …)

- de la présence de rampes adiabatiques

La fréquence des opérations de nettoyage est essentiellement fonction des conditions d’emploi et de l’importance des salissures ou dépôts,

c'est pourquoi il est conseillé de procéder régulièrement à une inspection visuelle de la batterie pour déclencher au plus tôt un nettoyage si

nécessaire.

Un nettoyage réalisé tardivement :

- sera plus long à réaliser

- sera plus complexe à réaliser

- réduit la durée de vie de l'échangeur

Ci-après, 3 photos d'échangeurs à différents états d'encrassement (photos données à titre indicatifs).

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

ans le cas de batteries avec revêtement BLYGOL ® ou HERESITE®, se rapporter au paragraphe spécifique à chaque traitement.

ans le cas où les ailettes sont endommagées, il est nécessaire de les redresser à l’aide d’un peigne avant d’entreprendre une procédure de

nettoyage.

Rampes adiabatiques

Une mauvaise utilisation des systèmes de rampes adiabatiques peut devenir un facteur aggravant de l'encrassement des batteries. Il est

rappelé que :

-Seules les rampes adiabatiques de fourniture du Fabricant doivent être utilisées sur les échangeurs du Fabricant. Tout autre système

de brumisation, de pulvérisation ou d'arrosage est à proscrire

-La qualité de l'eau doit être régulièrement vérifiée selon les critères décrits dans le chapitre 6. Cette vérification devant être

consignée dans le carnet de maintenance de l'installation

-La pulvérisation directe de l'eau sur la batterie est à proscrire, se référer aux règles de montage des rampes, lorsque celles-ci sont à

monter sur site (cf. chapitre 6).

Recommandations générales de sécurité

Quelle que soit la méthode de nettoyage, il est requis de respecter les règles ci-après :

-L'appareil complet doit être hors tension et sécurisé contre la remise sous tension involontaire.

-Sécuriser le lieu d'intervention par un balisage visible.

-Interdire l'accès du périmètre sécurisé à toute personne non autorisée.

-Prendre connaissance des numéros d'urgence du site.

-Vérifier l'adéquation des énergies délivrées et de l'outillage nécessaire.

-Les moteurs des ventilateurs doivent être protégés contre toute projection d'eau.

-Lors du nettoyage mécanique, il est interdit d'utiliser des objets "durs" : brosse métallique, tournevis, …

-Il est obligatoire de respecter une distance minimale entre les dispositifs de nettoyage et la batterie. Cette distance est fonction de

l'encrassement de la batterie et du moyen de nettoyage choisi. Cf. détails dans les chapitres ci-après.

-Il est obligatoire de mettre en œuvre le moyen de nettoyage (air ou eau) hors de la batterie à nettoyer, puis commencer le nettoyage à

une distance supérieure à la distance minimale conseillée, puis de se rapprocher progressivement.

-Lors de l'utilisation d'eau chaude, la température maximale autorisée est de 80°C.

-Quelle que soit la méthode choisie, le nettoyage doit assurer l'élimination de toutes les saletés.

-ans le cas de l'utilisation de produits de nettoyage autre que l’eau, ceux-ci doivent être compatibles avec tous les éléments de

l'échangeur et ne doivent pas corroder ultérieurement les matériaux utilisés pour la fabrication de l'échangeur.

-Il est obligatoire de s'assurer que les produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non

agressifs, soit en récoltant et traitant les effluents issus du nettoyage des batteries.

-Les opérateurs devront porter les EPI nécessaires à cette intervention : gants, lunettes, … conformément aux fiches de sécurité

-Les fiches de sécurité des produits devront être visibles de tous à proximité des lieux d'intervention.

5.2 NETTOYAGE BASSE PRESSION – BATTERIES FAIBLEMENT ENCRASSEES

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Nettoyage à l'air sec

Pour des batteries faiblement encrassées : poussières, résidus secs non colmatant, feuilles, …, il est préférable de procéder à un nettoyage

"mécanique + air comprimé" :

-Procéder dans un premier temps à un nettoyage à l’aide d’une brosse souple (balayette), non métallique.

-Aspirer les surfaces frontales à l'aide d'un aspirateur.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

-Utiliser de l'air sec à une pression maximale de 7 bars. istance minimale à conserver entre le jet d'air comprimé et la batterie =

150mm.

-iriger le jet d'air comprimé perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les ailettes.

Nettoyage à l'eau claire (basse pression)

Pour des batteries faiblement encrassées, il est aussi possible de réaliser un nettoyage à l'eau claire.

-Procéder dans un premier temps à un nettoyage à l’aide d’une brosse souple (balayette), non métallique.

-Aspirer les surfaces frontales à l'aide d'un aspirateur.

-Après brossage et aspiration, nettoyer la batterie avec un jet d'eau (idéalement jet plat). Utiliser de l'eau claire à la pression du

réseau d’eau de ville (3 bar maxi). istance minimale à conserver entre la batterie et le jet d'eau = 400mmm.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

-iriger le jet d'eau perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les ailettes.

-Veiller à ne pas diriger le jet en direction des ventilateurs, il est obligatoire de protéger les ventilateurs contre les projections d'eau.

-ans le cas de l'utilisation de produits de nettoyage autre que l'eau, choisir un fluide à pH neutre (pH=7), et rincer à l'eau claire.

S'assurer que :

oceux-ci soient compatibles avec tous les éléments de l'échangeur et ne sont pas susceptibles de corroder

ultérieurement les matériaux utilisés pour la fabrication de l'échangeur

oles produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non agressifs, soit en

récoltant et traitant les effluents issus du nettoyage des batteries

400 mm

5.3 NETTOYAGE HAUTE PRESSION – BATTERIES MOYENNEMENT ENCRASSEES

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Nettoyage avec nettoyeur à eau haute pression

Pour des batteries moyennement encrassées : poussières humides ou grasses, résidus peu colmatant, …, il est possible d'utiliser un nettoyeur

à eau haute pression.

-Choisir une buse pour obtenir un jet plat (25°)

-Mettre en action la lance à une distance supérieure à la distance minimale autorisée. Utiliser un nettoyeur dont la pression maximale

est de 110 bar. istance minimale à conserver entre le jet d'air comprimé et la batterie = 400 mm

-iriger le jet plat face aux ailettes et perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les

ailettes. Une position en parallèle aura pour conséquence d'écarter les ailettes.

-Veiller à ne pas diriger le jet en direction des ventilateurs, il est obligatoire de protéger les ventilateurs contre les projections d'eau.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

-ans le cas de l'ajout de produits de nettoyage autre que l’eau, choisir un fluide à pH neutre (pH=7), et rincer à l'eau claire. S'assurer

que :

oceux-ci soient compatibles avec tous les éléments de l'échangeur et ne sont pas susceptibles de corroder

ultérieurement les matériaux utilisés pour la fabrication de l'échangeur

oles produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non agressifs, soit en

récoltant et traitant les effluents issus du nettoyage des batteries

5.4 BATTERIE AVEC TRAITEMENT BLYGOLD®

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Se reporter à la procédure COIL CLEAN de Blygold® ci-après, pour l'entretien et le nettoyage des batteries avec revêtement BLYGOLD®.

Respecter les valeurs de pressions et distances préconisées dans les chapitres précédents (110bars maximum à 400mm minimum) ainsi que

les consignes d'aspersion décrites dans le chapitre 5.3 – NETTOYAGE HAUTE PRESSION BATTERIES MOYENNEMENT ENCRASSEES.

400 mm

5.5 BATTERIE AVEC TRAITEMENT HERESITE®

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Se reporter à l'INSTRUCTION TECHNIQUE INS/TEC/18 de SAKAPHEN ci-après, pour l'entretien et le nettoyage des batteries avec

revêtement HERESITE®.

Respecter les consignes d'aspersion ainsi que les valeurs de pressions et distances préconisées dans le chapitre 5.2 – NETTOYAGE BASSE

PRESSION - BATTERIES FAIBLEMENT ENCRASSEES (3bars maximum à 400mm minimum).

5.6 REMPLACEMENT D'UN MOTOVENTILATEUR

Cette opération ne doit être effectuée que lorsque l’alimentation électrique est coupée et consignée. A cette condition uniquement

l'accès aux motoventilateurs est autorisé.

Remarque

:

Lors du remplacement éventuel d'un moteur de ventilateur, on prendra soin lors du remontage de déboucher les trous de purge

(afin que les condensats puissent s'évacuer).

6OPTION RAMPE ADIABATIQUE

Caractéristiques de l'eau

PH : 6 < pH < 8

ureté (CaCO3) : 30 à 100 ppm

Alkalinité (CaCO3) : 250 ppm max

Pression Minimale : 1.5 bar

Le système de rampe adiabatique fournit par le Fabricant comprend :

> une rampe porte buses en cuivre

> buses en laiton (quantité selon modèle)

> ligne d'entrée équipée de :

-manomètre

-électrovanne

-filtre

-pressostat

-sonde de température extérieure

-vanne à main générale.

> Un thermostat mécanique d'ambiance:

Il est nécessaire de prévoir une purge en point bas pour vidange en hiver (opération manuelle à réaliser avec l'électrovanne ouverte).

Le fonctionnement est le suivant : quand l’échangeur est au maximum de sa puissance (tous les étages enclenchés), et que la

température ambiante est supérieure au point de consigne réglé sur le thermostat d'ambiance, la rampe adiabatique est enclenchée.

La pulvérisation directe de l'eau sur la batterie est à proscrire.

Lorsque les rampes sont à monter sur site, il faut orienter les buses

vers l'extérieur avec un angle de 45°, cf. schéma ci-contre.

Le régulateur de gestion d’aéroréfrigérant / condenseur est destiné au contrôle des condenseurs / aéroréfrigérants équipés de rampe

adiabatique.

Ce système est installé indépendamment ou en liaison avec la régulation principale et réalise certaines fonctions non supportées par celle-ci.

SCHEMA DE PRINCIPE :

Other manuals for SOPRANO CO2

1

This manual suits for next models

6

Table of contents

Languages:

Other Profroid Accessories manuals