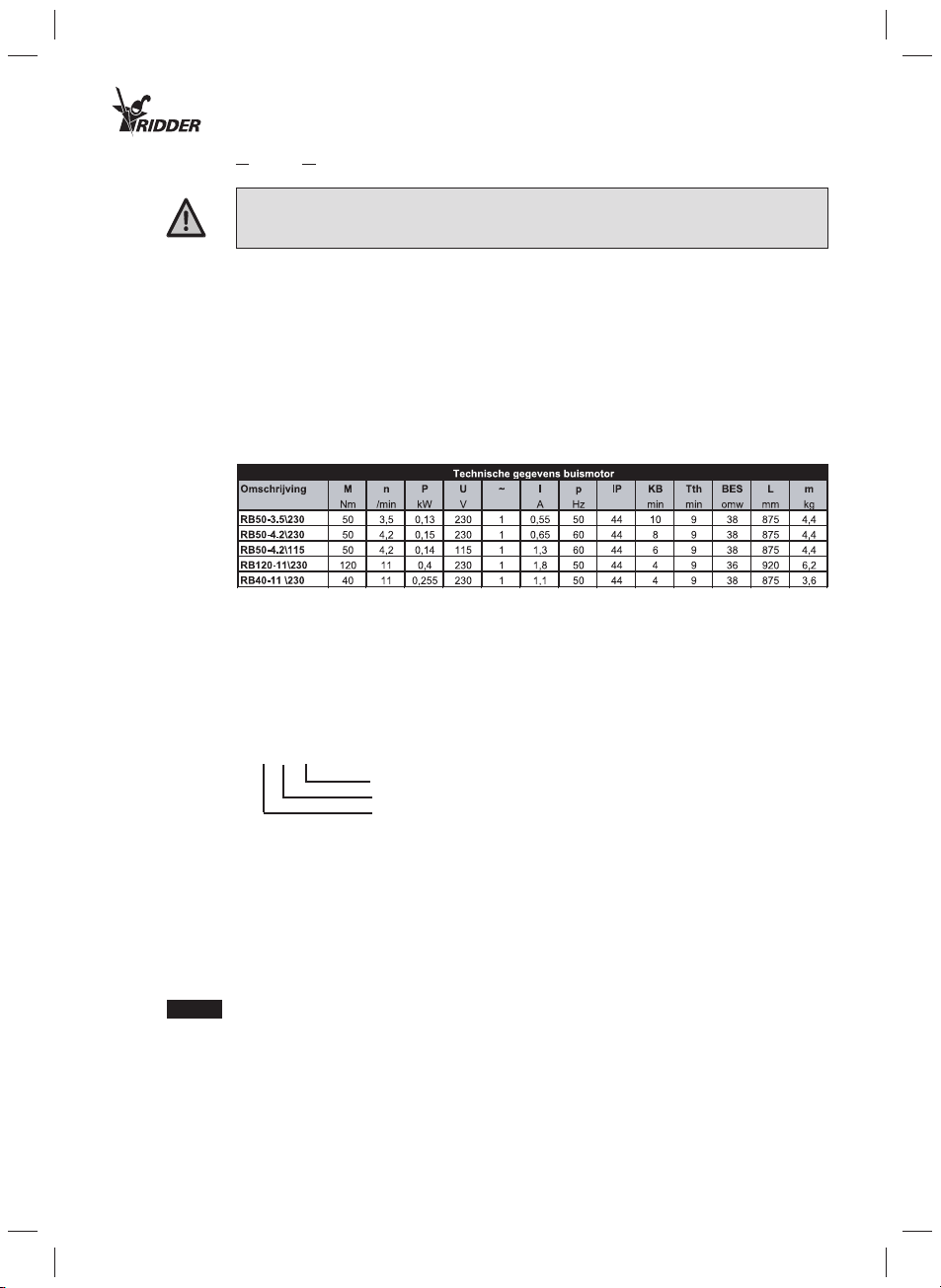

Ridder buismotoren RB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-11

Accessoires . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-11

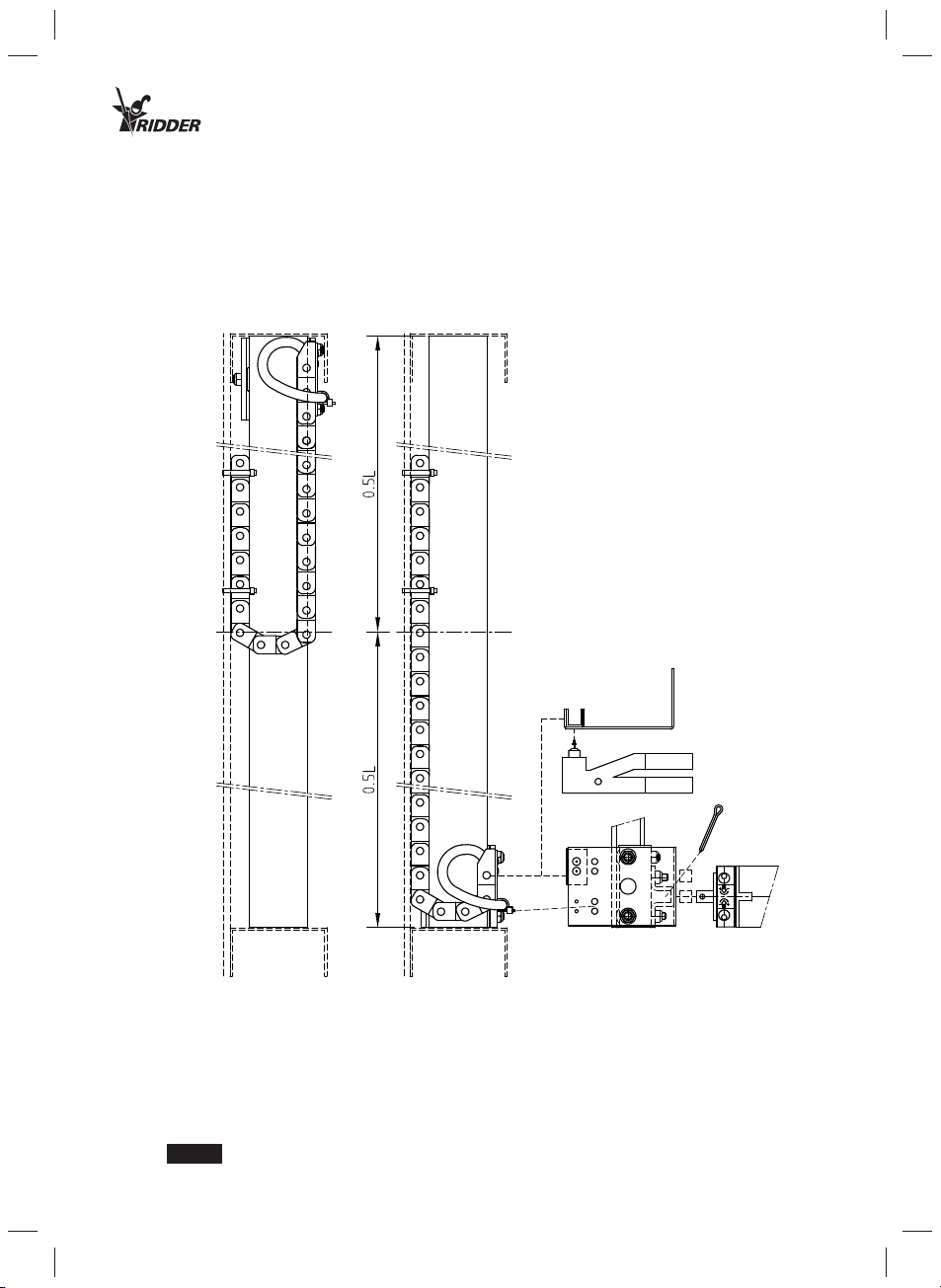

Mechanische installatie buismotor . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-12

Afstellen systeem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-13

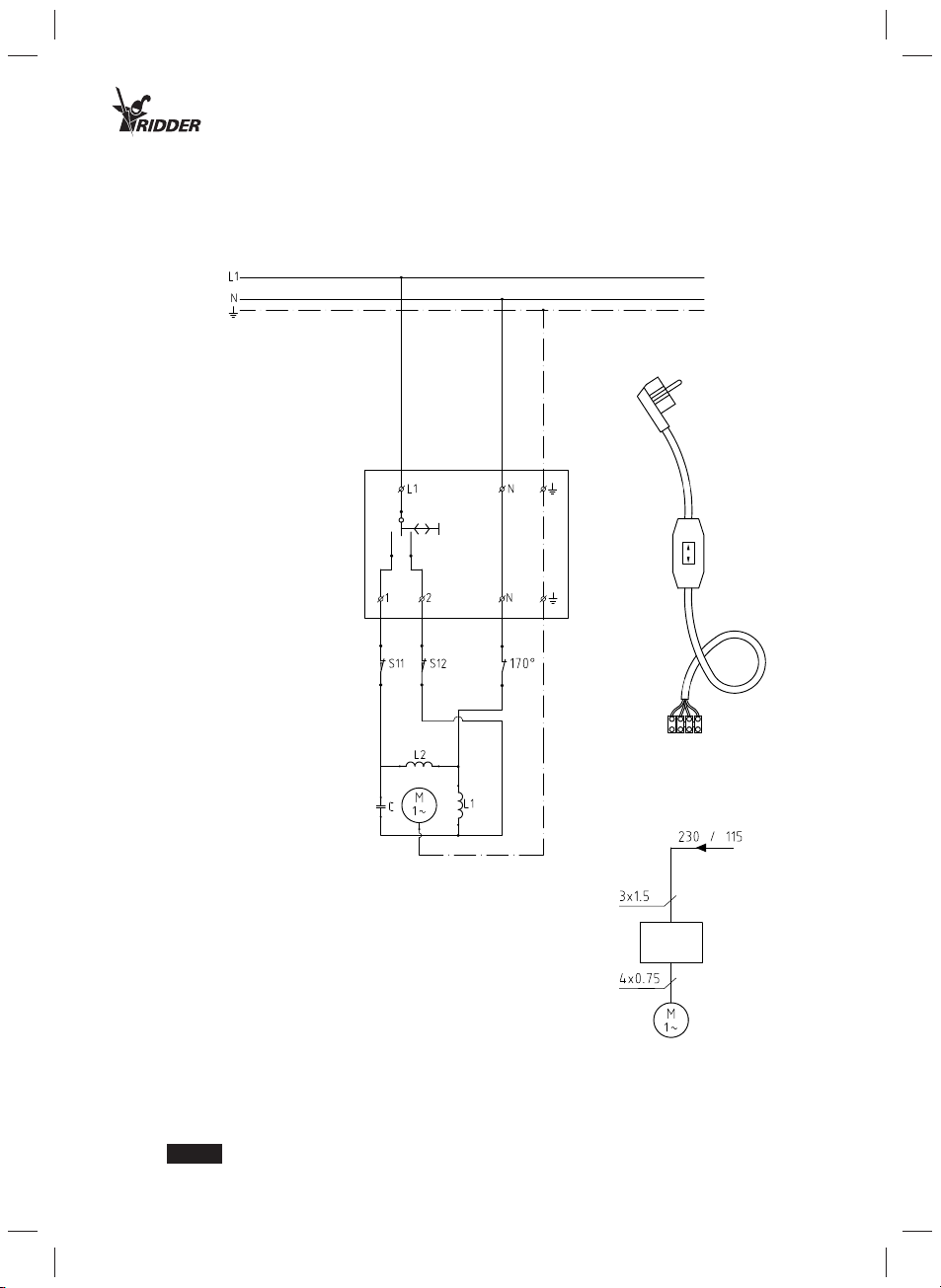

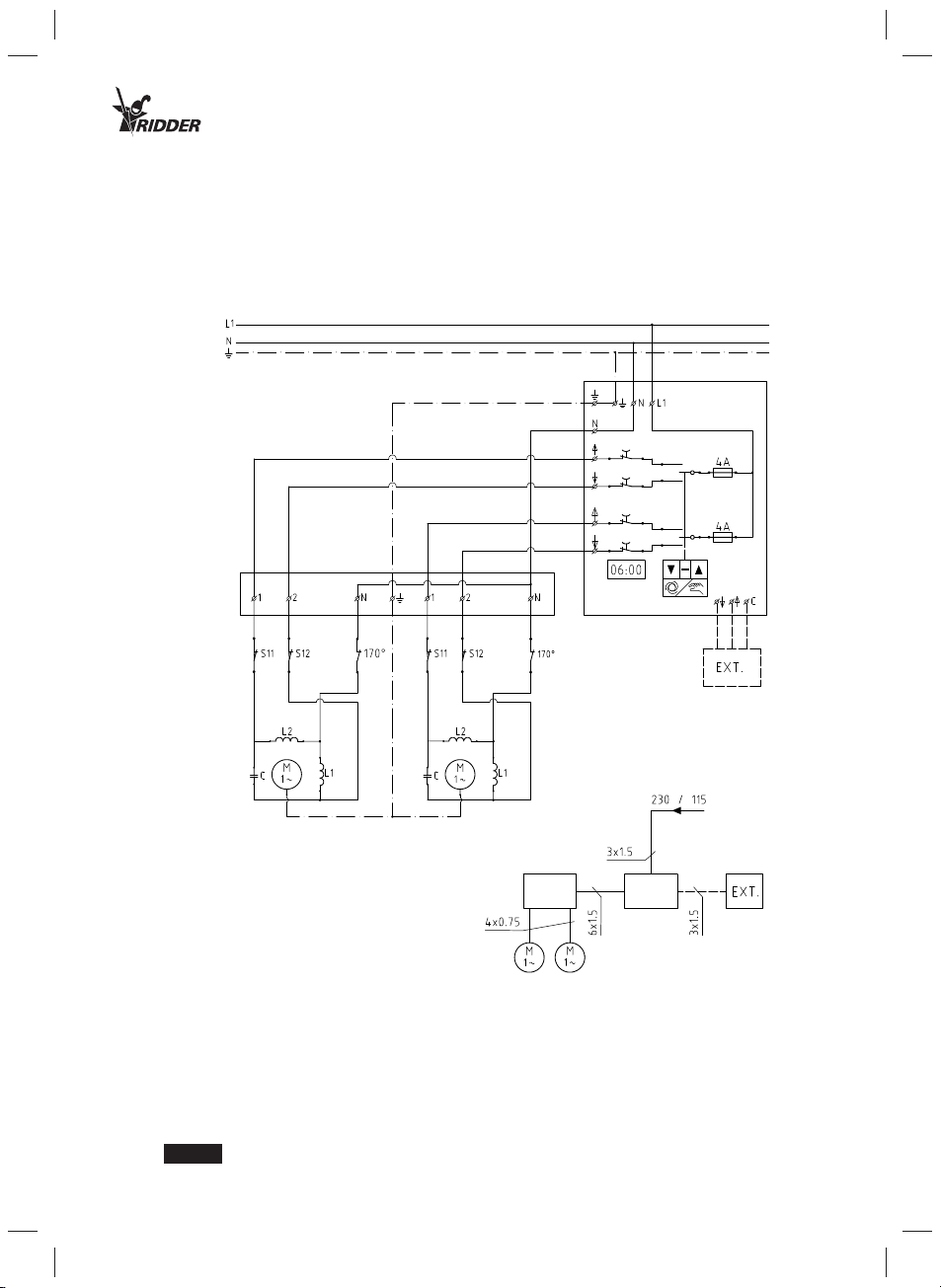

Elektrische installatie buismotor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-15

Storing-/ probleemoplossing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NL-15

Nederlands INHOUDSOPGAVE

Ridder tube motors RB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . GB-16

Accessories . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . GB-16

Tube motor: mechanical installation . . . . . . . . . . . . . . . . . . . . . . . . . . GB-17

System adjustment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . GB-18

Tube motor: electrical installation . . . . . . . . . . . . . . . . . . . . . . . . . . . GB-19

Problem solving . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . GB-20

English CONTENTS

Ridder Rohrmotoren RB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . D-21

Zubehör . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . D-21

Mechanische Installation des Rohrmotors. . . . . . . . . . . . . . . . . . . . . . . D-22

Einstellen des Systems . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . D-23

Elektrische Installation des Rohrmotors . . . . . . . . . . . . . . . . . . . . . . . D-24

Störungen und Störungsabhilfe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . D-25

Deutsch INHALTSANGABE

Moteurs tubulaires Ridder RB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . F-26

Accessoires . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . F-26

Installation mécanique du moteur tubulaire . . . . . . . . . . . . . . . . . . . . . F-27

Réglage le systéme. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . F-28

Raccordement électrique du moteur tubulaire . . . . . . . . . . . . . . . . . . . F-29

Guide de dépannage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . F-30

Francais TABLE DES MATIÈRES

Motores tubulares Ridder RB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . E-31

Accesorios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . E-31

Instalación mecánica del motor tubular. . . . . . . . . . . . . . . . . . . . . . . . . E-32

Ajuste del sistema. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . E-33

Instalación eléctrica del motor tubular . . . . . . . . . . . . . . . . . . . . . . . . . E-34

Averías y soluciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . E-35

Español INDICE