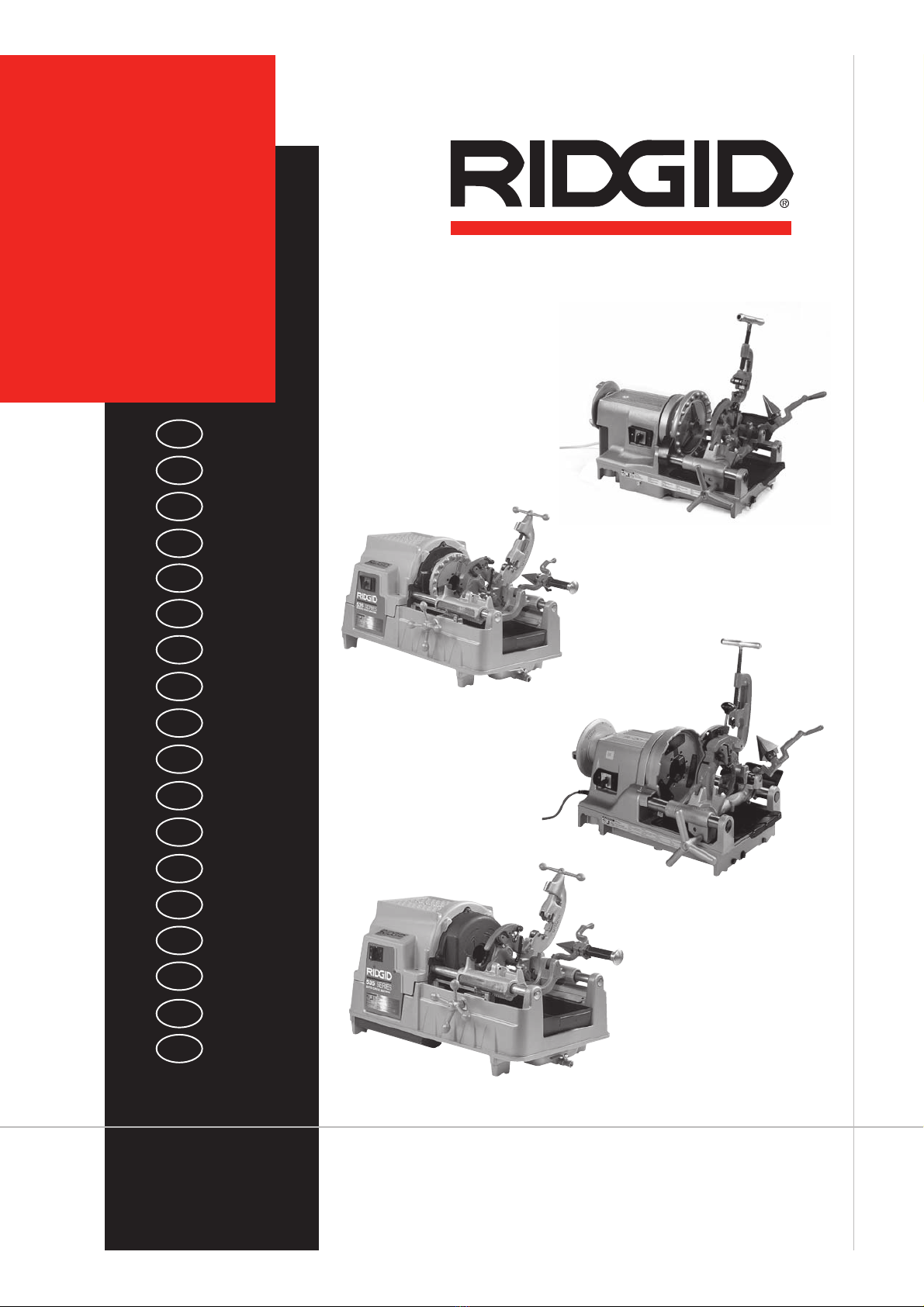

300 Compact, 1233, 300, 535

Zubehör

300 Kompakt, 1233:

100 Gestell mit Ablage

200 Radgestell mit Werkzeugkasten

250 Klappgestell

419 Nippelspannfutter 2 1/2” oder 3” (8,2/19 cm min/max. Nippellänge)

819 Nippelspannfutter 1/2”-2”

300, 300A, 535: Siehe RIDGID Katalog

Transport und Handhabung

Hinweis: Zum Heben der Maschine werden zwei Personen benötigt. Die

Maschine wird mit den Haltegriffen angehoben. Die Maschine kann auf

eine Werkbank montiert oder auf einem der abgebildeten RIDGID Ständer

angebracht werden (siehe Seite 2). Alternativ können vier gleich lange

Rohrstücke in die dafür vorgesehenen Aufnahmen eingesetzt werden (nur

300 Kompakt, 1233).

Vorbereiten der Maschine

Lesen Sie vor dem Betreiben der Maschine die Sicherheitsinformationen.

Bei Unklarheiten wenden Sie sich bitte an Ihre RIDGID Vertriebsstelle. Diese

Maschine dient zum Schneiden von Gewinden in Rohre und Bolzen, und, mit

dem optionalen RIDGID Zubehör, zum Schneiden von Gewinden und Nuten

in Rohre. Wir empfehlen dringend, die Maschine NICHT zu modifizieren und/

oder für andere Zwecke zu verwenden als vorgesehen, etwa zum Herstellen

oder Trennen von Anschlüssen, zum Anbringen von Hanf oder zum Antreiben

anderer Geräte. Die Maschine nicht in Türen oder Durchgänge stellen. Sie

muss vom Einsatzort eingesehen werden können. Halten Sie Personen durch

Absperrungen vom rotierenden Rohr fern. Diese Maschine nicht in nasser oder

feuchter Umgebung benutzen. Kontrollieren Sie, ob die Maschinenspannung

der vorhandenen Netzspannung entspricht. Vergewissern Sie sich, dass der

Fußschalter korrekt funktioniert und der Motorschalter sich in der Stellung “0”

befindet, bevor die Maschine ans Netz angeschlossen wird. Benutzen Sie

einen vorschriftsmäßigen Schutzkontaktstecker und vergewissern Sie sich,

dass die Steckdose sich an einer gut zugänglichen Stelle 0,6 bis 1,9 m über

dem Boden befindet. Der Fußschalter erlaubt die komplette Steuerung der

Maschine, die nur arbeitet, wenn der Fußschalter betätigt wird. Vergewissern

Sie sich zu Ihrer eigenen Sicherheit, dass der Fußschalter nicht behindert ist

und platzieren Sie ihn so, dass alle Bedienelemente leicht erreichbar sind.

Benutzen Sie einen Rohrständer, wenn das Rohr mehr als 1 Meter aus dem

hinteren Spannfutter herausragt. Fügen Sie bei größerer Länge Rohrständer

hinzu (siehe Abb. 1).

Betrieb

RIDGID Gewindeschneidmaschinen wurden für problemlose Bedienung

ausgelegt (siehe Abb. 2). Erläuterung der Schalterstellungen siehe Abb. 13.

WICHTIG: Nehmen Sie den Fuß vom Fußschalter und lassen Sie das

Spannfutter zum Stillstand kommen, bevor Sie Spannfutterhandrad, Rohr

oder Schneidbacken berühren. Vergewissern Sie sich, dass sich der Schalter

in der Stellung “0” befindet, bevor Sie Einstellungen vornehmen.

• Spannfutter (A): Schließen Sie das Spannfutter, indem Sie das Handrad

im Uhrzeigersinn drehen. Überprüfen Sie ob das Rohr zentriert ist und

spannen Sie die Backen mit einer weiteren Drehung des Handrads. Das

RIDGID Modell 535A ist mit einem automatischen Spannfutter ausgerüs-

tet. Legen Sie das Rohr ins Spannfutter ein, schalten Sie den Schalter

auf Vorwärts (Forward) und betätigen Sie den Fußschalter. Das Rohr wird

erfasst und zentriert. Sollte das Rohr nicht zentriert sein, schalten Sie auf

Rückwärtsbetrieb, um das Rohr zu lösen und schalten Sie anschließend

wieder auf Vorwärtsbetrieb.

Halten Sie die Hände von den Spannbacken fern, solange die

Maschine am Stromnetz angeschlossen ist. Die sich schließenden

Backen können Finger quetschen.

• Rohrabschneider (B): Setzen Sie das Schneidrad an dem Punkt an, an

dem Sie schneiden wollen und drehen Sie das Schneidrad in das Rohr,

indem Sie den Hebel im Uhrzeigersinn drehen (Abb. 3.) während das

Rohr rotiert.

• Fräser (C): Fräsen Sie das Rohr indem Sie Druck auf das Handrad

ausüben (Abb. 4).

• Schneidkopf (D): Vorgeschriebene Schneidbacken einbauen. Stellen

Sie den Schneidkopf ein (sieh Abb. 5). Schieben Sie bei rotierendem

Rohr den Schlitten vorwärts, bis die Schneidbacken das Rohr berühren.

Üben Sie weiter Druck auf das Handrad aus, bis die Schneidbacken grei-

fen. Der Schneidkopf öffnet sich automatisch am Ende des Gewindes.

Einsetzen der Schneidbacken in den Schneidkopf.

Öffnen Sie den Schneidkopf ganz (Abb. 6).

Hinweis: Vergewissern Sie sich, dass der Auslöser gelöst wurde (815A).

Setzen Sie Schneidbacken mit der gleichen Nummer, wie die auf dem

Schneidkopf angegeben, in die Schlitze bis an die Markierung “Einsetzen bis

zur Linie” A (811A, 815A) oder bis der Sperrhaken die Backen berührt (928),

ein. Drehen Sie die Nocke, um die erforderliche Größe an der Markierung

auszurichten.

Einstellen der Gewindetiefe und -länge

Siehe Abb. 5, 7a und 7b.

Ölsystem

Hochwertige Schneidflüssigkeit ist wichtig für gute Gewinde und trägt zu einer

maximalen Lebensdauer der Schneidbacken bei. Wir empfehlen, nur RIDGID

Gewindeschneidflüssigkeit zu verwenden, um die Funktion der Maschine zu

gewährleisten. Halten Sie das Ölfiltersieb im Behälter sauber.

Wechseln Sie das ÖL, wenn es schmutzig oder verunreinigt ist. RIDGID-

Mineral- und Synthetik-Öl lässt sich mit Wasser auswaschen. Befolgen Sie

die örtlichen Verordnungen hinsichtlich des Spülens von Wasserinstallationen

so schnell wie möglich nach Beendigung der Arbeiten. Überprüfen Sie den

Ölbehälter und füllen Sie Öl nach, bis das Filtersieb bedeckt ist (siehe Abb. 8).

Der Ölfluss kann mittels des Einstellventils am Schlitten reguliert werden

(siehe Abb. 9), (Keine Einstellung bei 300).

Hinweis: Die 400 Volt Ausführungen der 535 verfügen über eine

Ölflussregelung, die bei Rückwärtsbetrieb Öl zum Schneidkopf leitet (siehe

Abb. 14).

Wartung

Ölen Sie die Lager alle 6 Monate (Abb. 10). Säubern Sie die Spannbackenei-

nsätze mit einer Drahtbürste.

Ersetzen Sie den kompletten Satz Einsätze, wenn diese verschlissen sind

(Abb. 11). Überprüfen Sie die Kohlebürsten alle 6 Monate auf Verschleiß

(siehe Abb. 12A) und wechseln Sie sie, wenn sie auf weniger als 12 mm

verschlissen sind. Lassen Sie alle anderen Service- und Wartungsarbeiten

von einer RIDGID Vertragsservicewerkstatt durchführen.

WICHTIG: Diese Maschine wird mit wasserlöslichem RIDGID Mineral-

Gewindeschneidöl ausgeliefert, das für optimale Gewinde sorgt und die

Lebensdauer der Schneidbacken erhöht. Überprüfen Sie vor Benutzung

die örtlichen Vorschriften, die unter Umständen die Verwendung von

Mineralölprodukten in bestimmten Installationen verbieten.

*→ 1996