PT

EN

Instruções de uso − UTD.045.09-2020.00_PT_EN

8

acoplar. Não utilize bissulfureto de molibdénio ou lubrificantes equivalentes-

para a lubrificação das superfícies em contato. Para a montagem do parafuso,

recomendamos o uso de adesivos autoblocantes.

Respeitar os momentos de aperto indicados na tabela de pág.

12.

No caso de fixação axial com anéis ou casquilho de bloqueio - principalmente

na presença de ciclos de trabalho em condições extremas, com frequentes

inversões do movimento - verifique, depois de algumas horas de funciona-

mento, o momento de aperto do parafuso e, se for necessário, volte a aplicar

o adesivo de bloqueio

.

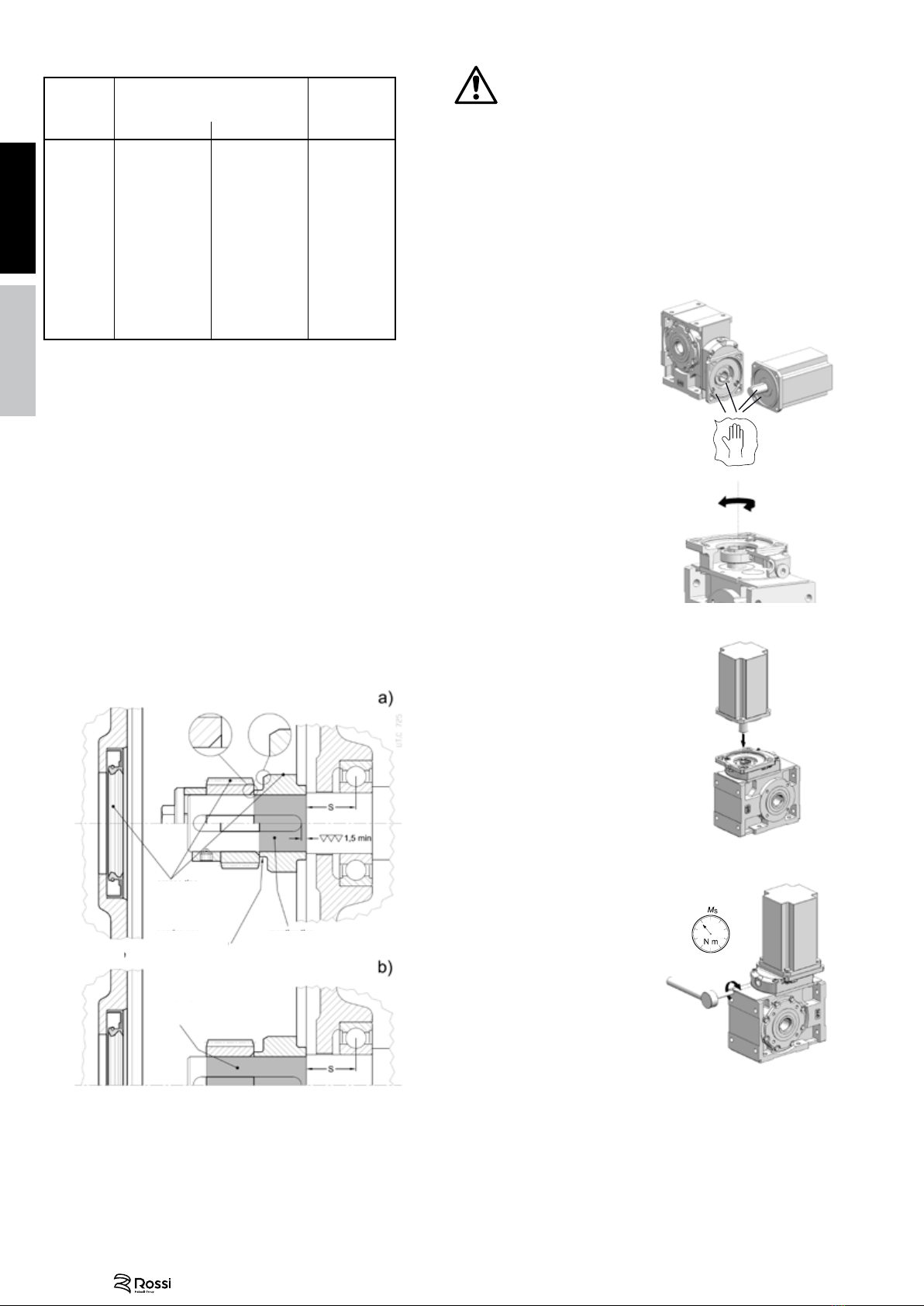

Para o encaixe com a unidade de bloqueio (pág. 14 fig. 4g) siga estas ins-

truções:

– remova cuidadosamente a gordura das superfícies do eixo oco e do eixo

da máquina a acoplar;

– monte o redutor no eixo da máquina seguindo o método indicado a pág.

14 fig. 4a;

– aperte os parafusos da unidade de bloqueio gradual e uniformemente,

adotando uma sequência contínua (não use o método cruzado) e em várias

fases até alcançar o momento de aperto indicado na tabela de pág. 10;

–quando terminar as operações, verifique o momento de aperto dos para-

fusos usando uma chave dinamométrica (chata, no caso de montagem no

lado máquina)

.

5.5 - Dispositivo contra-recuo

A presença no redutor do dispositivo anti-recuo está indicada

pela flecha no eixo lento que indica a direção da rotação livre,

à exepção dos redutores pendulares para os que está indicada pela

execução B ou C (ver os catálogos técnicos Rossi).

Prever um sistema de proteção quando um retorno do contra-recuo

possa causar danos às pessoas e coisas.

Controlar - antes do arranque - que há uma correspondência entre o

sentido de rotação da máquina à acionar e do motor.

Atenção! Um ou mais arranques no sentido bloqueado,

ainda que breves, podem causar danos irremediáveis o

dispositivo contra-recuo, aos acoplamentos e/ou o motor

elétrico.

5.6 Unidade de bloqueio

Instalação

–

Desengordurar cuidadosamente as superfícies do eixo oco e do

eixo da máquina a acoplar;

–

montar a unidade de bloqueio sobre o eixo oco do redutor

lubricando preventivamente só a superfície externa;

–

apertar levemente um primeiro grupo de três parafusos

posicionados a cerca 120º;

–

montar o redutor sobre o eixo da máquina;

–

apertar com chave dinamométrica

–

calibrada a um valor

aproximadamente superior à 5% comparado ao valor prescrito na

tabela (ver pág.12)

–

os parafusos da unidade de bloqueio gradual-

e uniformemente, com seqüência continua (não na cruz) e em mais

fases (cerca 1/4 da rotação cada passagem) até que uma rotação

de 1/4 não é mais possível;

–

efetuar novamente 1 ou 2 passagens com chave dinamométrica

verificando que o momento de aperto indicado na tabela foi

realizado;

–

na presença de ciclos pesados de trabalho, com freqüentes

inversões do movimento, verificar depois algumas horas de

funcionamento o torque de aperto dos parafusos.

Desmontagem

–

Antes da desmontagem, asegurar-se que nenhum torque ou

nenhuma carga foi aplicado/a à unidade de bloqueio, ao eixo ou

aos outros elementos conectados;

–

limpar as áreas enferrujadas.

–

desapertar os parafusos de fixação com seqüência continua (não

na cruz) e em mais fases (cerca 1/2 da rotação cada passagem),

até a unidade de bloqueio ficar libre de deslocamento sobre o eixo

oco;

–

não remover completamente os parafusos de fixação antes que

os anéis de bloqueio foram desbloquados: risco de graves danos!

–

remover o redutor do eixo da máquina.

6 -

Lubrificação

6.1 -

Informações gerais

Os redutores e motorredutores podem ser, dependendo do tipo e tamanho,

lubrificados com graxa ou com óleo (sintético ou mineral) e podem ser forne-

cidos COMPLETOS COM ÓLEO ou SEM ÓLEO em função do tipo e do

tamanho (ver cap. 6.2). Caso o redutor seja fornecido SEM ÓLEO, o enchi-

mento até ao nível (indicado normalmente pelo tampão transparente de nível)

deverá ser feito pelo Cliente.

Todos os redutores são entregues com uma placa de identificação.

Quanto ao tipo e quantidade de lubrificante, tipo de redutor, estado do forne-

cimento, tampões, normas para o enchimento, intervalos de lubrificação, etc.,

consulte cap. 6.2 «Tabela da lubrificação».

Verifique se o redutor está montado na forma construtiva prevista no pedido

- inclusas as formas construtivas inclinadas

(es.: B3 38° V5)

, a qual também

está indicada na placa de características

;

quando não estiver indicada, signifi-

ca que o redutor foi previsto para a montagem na forma construtiva horizontal

B3 ou B5 (B3, B8, redutores de sem-fim tam. 64), vertical V1 (para reduto-

res de eixo angular na execução com flange FO1...)

.

Para as formas construtivas basculantes os redutores tem uma placa

auxiliaria com indicaçao da forma construtiva de montagem e na

forma construtiva na qual executar o enchimento do óleo e o control

do nivel durante a manutenção.

Para os redutores e motorredutores de tamanho 100, certifique-se de que

o tampão de carga seja do tipo com válvula (símbolo ); caso contrário,

substitua-o pelo avulso que, nestes casos, é fornecido com o aparelho

.

Se o redutor ou motorredutor possuir o tampão de nível por toque (de cor

vermelha), o enchimento deverá ser feito desatarraxando o tampão para veri-

ficar se o nível de toque foi alcançado

.

Se o redutor ou motorredutor possuir o tampão de nível com vareta, encha

com óleo até o nível indicado pela marca de

referência

.

Se o redutor ou motorredutor for fornecido

com o tampão de nível (tam. 100), a quan-

tidade de lubrificante a introduzir é a que

permite que o referido nível seja alcançado

(com o redutor parado ao nível da linha

média do tampão) e não a quantidade,

apenas indicativa, mencionada no catálogo

.

Normalmente, os rolamentos são lubrifica-

dos automática e continuamente (com banho de óleo, por chapinhagem,

mediante condutas adequadas ou mediante bomba) pelo mesmo lubrificante

usado no redutor; o mesmo também vale para o eventual dispositivo contra-

-recuo montado no redutor

.

Para alguns redutores com forma construtiva vertical V1, V3, V5, V6 e também

horizontal B3, B6, B51 para os redutores (não motorredutores, para os quais

vale o exposto acima) com eixos ortogonais, os rolamentos superiores pos-

suem lubrificação independente com graxa especial para a lubrificação «per-

manente», na ausência de contaminação do exterior; isto também vale para

os rolamentos do motor (excetuando-se alguns casos para os quais é previsto

o dispositivo de relubrificação) e para o eventual dispositivo contra-recuo,

quando estiver montado no motor

.

Grupos redutores (combinados). A lubrificação é independente e, portanto,

valem as mesmas normas descritas para os redutores separados

.

6.3 -

Lubrificação do suporte extrusora (eixos paralelos e ortogonais)

A lubrificação do suporte extrusora é separada do redutor a exceção dos

casos seguintes:

– para execuções HA ... HC

– na presença da unidade autônoma de arrefecimento si utilizada

para lubricar quer o redutor quer o suporte mesmo.

A lubrificação separada do suporte extrusora melhora muito a fiabilidade e

a duração do rolamento axial; a separação entre redutor e suporte é realiza-

da com um retentor de vedação. Com a lubrificação separada, utilizar para o

suporte extrusora o óleo sintético a base de polialfaolefinas

(MOBIL SHC

Gear, CASTROL Alphasyn EP) con gradazione di viscosità ISO 680

cSt.

com graduação de viscosidade ISO 680 cSt.

Com a lubrificação conjunta (execuções HA ... HC, em presença da unida-

de autônoma de arrefecimento se é utilizada para lubrificar quer o redutor

quer o suporte mesmo) a gradação de viscosidade ISO do lubrificante deve

ser em função do cap. 6.2, tabela de lubrificação e o óleo deve ser sintético

a base de polialfaolefinas

.

Para o enchimento do óleo do suporte da extrusora ver a tabela seguinte

.

Para a lubrificação do redutor considerar o cap. 6.2, tabela lubrificação

.

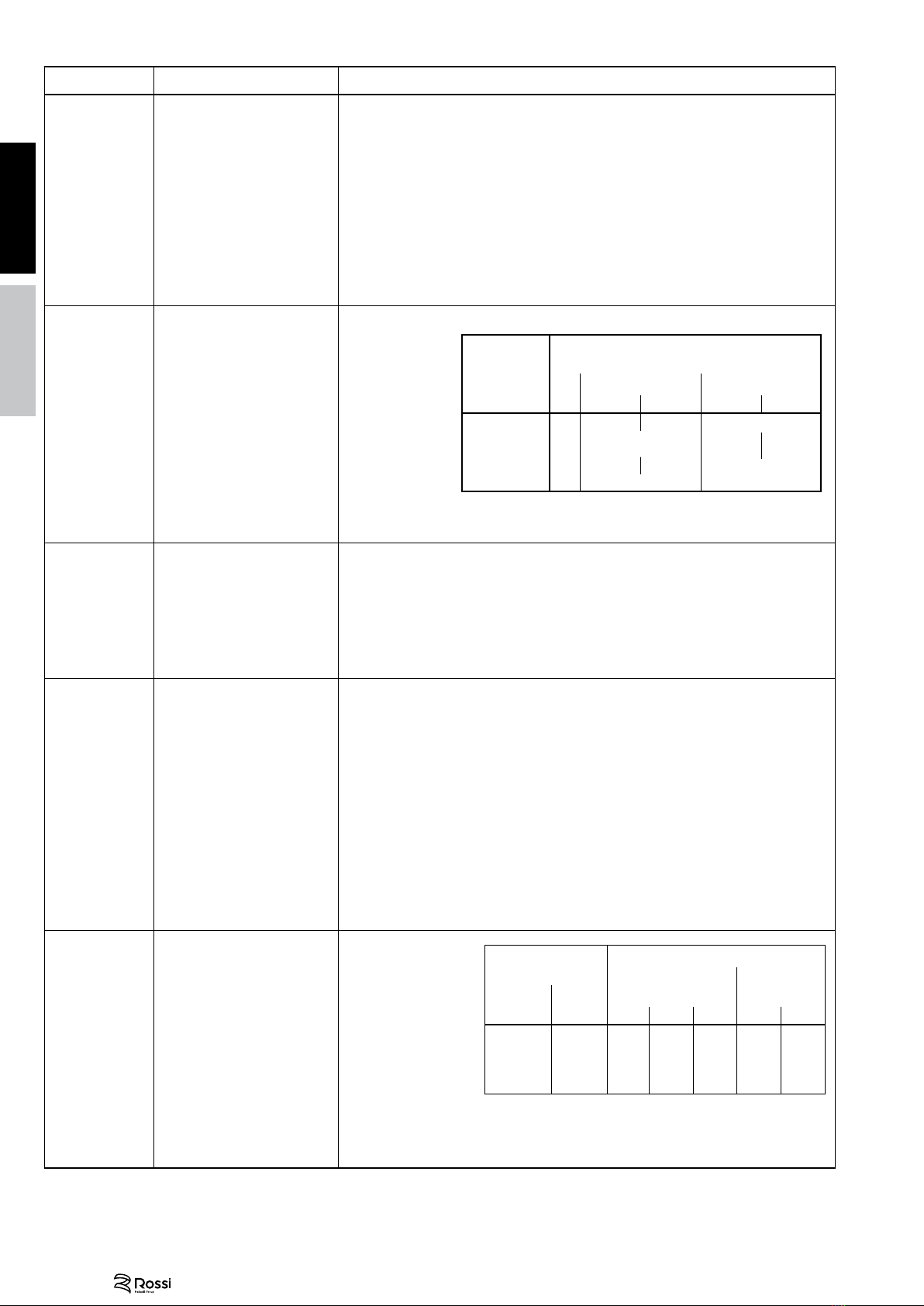

Tamanho Lubrificação soporte extrusora

redutor Lubrificação separada1)

Lubrificação conjunta2)

125 ... 451

Enchimento até Enchimento até

o nível (do soporte) o nível (do redutor)

1) Suporte com tampão de carga metálico com filtro e com válvula, nível e descarga.

2) O nível é aquele da carcaça do redutor.

7 -

Sistema de arrefecimento

7.1 -

Arrefecimento artificial com ventilador

Quando o redutor está equipado com ventila-

dor é necessário prever e verificar se há um

adequado espaço para a aspiração do ar de

arrefecimento, também depois a montagem da

proteção (cárter furado ou red metálica) do aco-

plamento. Se necessário, nivelar o cubo da

junta

.

7.2 -

Arrefecimento artificial com serpentina

A presença da serpentina pode ser notada através das entradas de àgua

(connexões DIN 2353) salientes na carcaça, como mostrado na figura abaixo

.

tam. d A

1)

chave

Ø ≈

125 ... 180 12 140 22

200 ... 280 12 150 22

320 ... 360 16 160 30

400 ... 6301 16 200 30

A

1) Estes valores para algumas for-

mas construtivas podem variar

ar

UT.C 764