- 9 -

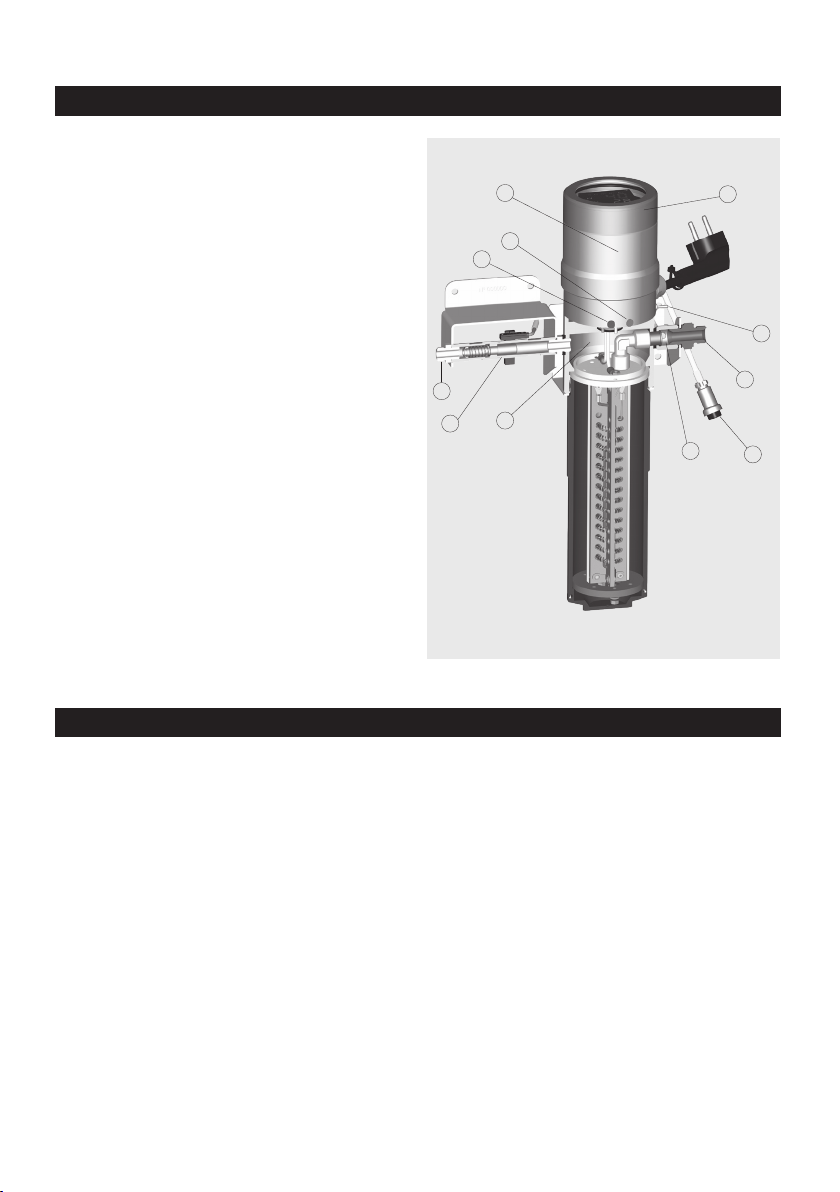

Fig. 1

9.1 UBICACIÓN

El equipo está configurado para su funcionamien-

to en posición vertical.

9.2 CONEXIONES

9.2.1. Conexión al calentador

La instalación no requiere la utilización de

herramientas especiales, basta con realizar

adecuadamente las conexiones del equipo a las

redes eléctrica y de aire comprimido adecuada-

mente diseñadas, que previamente deben existir.

- A red eléctrica, con enchufe estándar Schuko

Bipolar provisto de contacto de tierra lateral de

hasta 16 A. de intensidad de corriente AC

220-240V ó 110-130V dependiendo del modelo.

- A red de aire comprimido y conexión de 1/4”

BSPP, capaz de suministrar como mínimo

150l/min. (Demandados por el equipo PACK

6000X Air Heater).

9.2.2. Conexión a la

manguera calefactada

según figura 1.

9.3 SEGURIDAD

La primera vez que utilice su equipo no es

necesario realizar el proceso de despresurización,

ya que en origen se suministra totalmente despre-

surizado, pero sí lo será cada vez que realice

trabajos de mantenimiento o reparación.

El proceso de despresurización consiste en liberar

de aire comprimido el equipo, actuando sobre el

gatillo de la pistola o herramienta de aplicación

hasta verificar que deje de salir aire comprimido.

Si no se tiene en cuenta esta instrucción de

seguridad, pueden ocurrir averías, lesiones

personales y accidentes, pudiendo llegar a ser

mortales. SAGOLA S.A. no se responsabiliza de

eventuales secuelas debidas a incumplimiento de

estas normas de seguridad.

Realice el ajuste y la preparación del equipo con

mucha atención. Tenga especial cuidado con la

programación avanzada ya que un error puede

ocasionar un mal funcionamiento del equipo y,

ocasionalmente, destruir los fusibles de protec-

ción o provocar sobrecalentamiento y rotura de la

resistencia. Preste mucha atención cuando

realice trabajos de mantenimiento y reparación.

Antes de utilizar el equipo, y por parte de su

propietario, deben verificarse las siguientes

medidas de seguridad:

- Que no se permita el acceso al equipo de

personas sin una formación adecuada en los

aspectos de seguridad, manejo y funcionamiento

del equipo.

- Que se asegure que el operario destinado a

utilizar el equipo tenga los conocimientos básicos

de manejo del equipo, protección del medio

ambiente y que haya leído, asimilado y tenga a su

disposición el manual de instrucciones del equipo.

En caso de duda consulte al S.A.T. de SAGOLA.

- Que la persona destinada a programar, desmon-

tar y realizar las tareas de mantenimiento y

reparación del equipo tenga conocimientos

suficientes de electricidad, mecánica y neumática.

Conozca(n) la construcción y el principio de

funcionamiento del equipo, las normas de seguri-

dad y las normas de gestión de residuos industria-

les y que haya sido autorizado por el S.A.T. de

SAGOLA.

- Que el equipo esté ubicado fuera de la zona de

trabajo (alejado de potenciales ambientes con

atmósferas explosivas) y preferentemente al

alcance de la vista del operario, para que pueda

consultar el encendido del piloto “Preparado”.

- Que el equipo esté bien fijado a la pared y que

las conexiones neumáticas y eléctricas estén en

perfecto estado. Sin fugas de aire ni daños en los

cables eléctricos.

- Que el valor de temperatura programado esté

dentro de los límites permitidos (hasta 70º C).

- Que en el caso de que se desee trabajar con un

valor de temperatura programado por encima de

50ºC deben utilizarse medidas de protección

(aislantes térmicos), adecuadas para el manejo

de las piezas y herramientas que pueden entrar

en contacto con el aire caliente. Especialmente el

racor de salida de aire caliente del equipo, la

pistola o herramienta de aplicación y las mangue-

ras (tuberías).