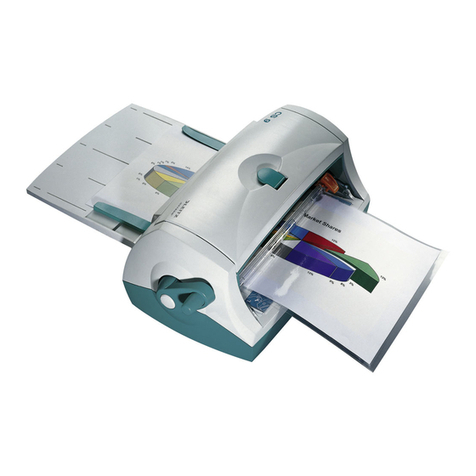

ONE PASS DRY TRANSFER AND OVERLAMINATE

6

The One-Pass Dry Transfer process involves transferring

an image onto a flexible Marking film and applying an

over laminate to the image transfer. Applying the over

laminate to the top of the image transfer increases the

longevity of your image transfer and allows for outdoor

applications. Some types of Transfer Media do not require

an over-laminate; please refer to the product literature for

recommendations.

Set-Up for the Transfer Process

NOTE: Heat-up time is approximately 45 minutes.

• Refer to the Process Control chart for settings.

• Note: the bottom roller heater is OFF. During the

heating process the bottom roller receives enough heat

from the top roller for processing temperature.

IMPORTANT! The main roller should be down

and turning to prevent uneven hot spots on the roller.

A stationary heated roller will develop concentrated

heat in one area, which will damage the roller.

• Once the bottom roller has reached about 140° F

(60°C), raise the top roller and every 5 to 10 minutes

hand spin the top roller using a soft cloth for skin pro-

tection until it reaches the required temperature.

CAUTION! The top roller is very hot; use care when

reaching over or touching the roller to prevent burns.

• Once the laminator reaches correct operating tempera-

ture follow the webbing procedure. Refer to the

Webbing Diagram on the corresponding page.

• Install the cooling tube in the lower position before

webbing for this process.

Webbing for the Transfer Process

• MARKING FILM (VINYL): Load and center on the

rear bottom unwind shaft with the toner receiving side

(shiny side) facing out and the unwind brake tension

released.

• Rear of the Laminator: Pull a length of film off the

unwind shaft and pass it over the top of the rear

bottom idler.

• Front of the Laminator: Pull the film forward and

pass it over the top of the bottom roller.

• Feed the film over the first chill idler and under the

second.

• Rear of the Laminator: Pull the film through the pull

rollers making sure the film is tracking centered through

all rollers evenly.

• Pull the film down and tape it securely to a cardboard

core placed over the bottom rear take-up shaft. This will

automatically wind up the finished product.

NOTE: Check if the film widths of the lower and

upper web are the same!

• TRANSFER MEDIA: Load and center on the front

bottom unwind shaft with the toners facing in and the

unwind brake tension released.

• Adjust and align the roll ofTransfer Media to the roll of

Marking film.

• Pass a length of Transfer Media around the front bottom

idler and pass over the top of the (vinyl) on the bottom

roller.

• Feed the Transfer Media over the first chill idler and

under the second.

• Pull the Transfer Media forward, under the top center

idler and tape it securely to a cardboard core placed over

the front top take-up shaft. This will automatically

wind-up the transferred images paper.

• PRESSURE-SENSITIVE OVERLAMINATE: Load

and center the over-laminate on the rear roll easel shaft

aligning it with the finished output.

• Pull the overlaminate upward and tape the release liner

to a cardboard core placed over the rear top take-up

shaft.

• Raise the top rear roller and pass the overlaminate over

the back of the roller and into the nip.

• Pull the overlaminate down to the lower rear take-up

shaft and adhere over the Marking film.

• Adjust the web tensions on the unwind and take-up

shafts according to the recommended settings.