5

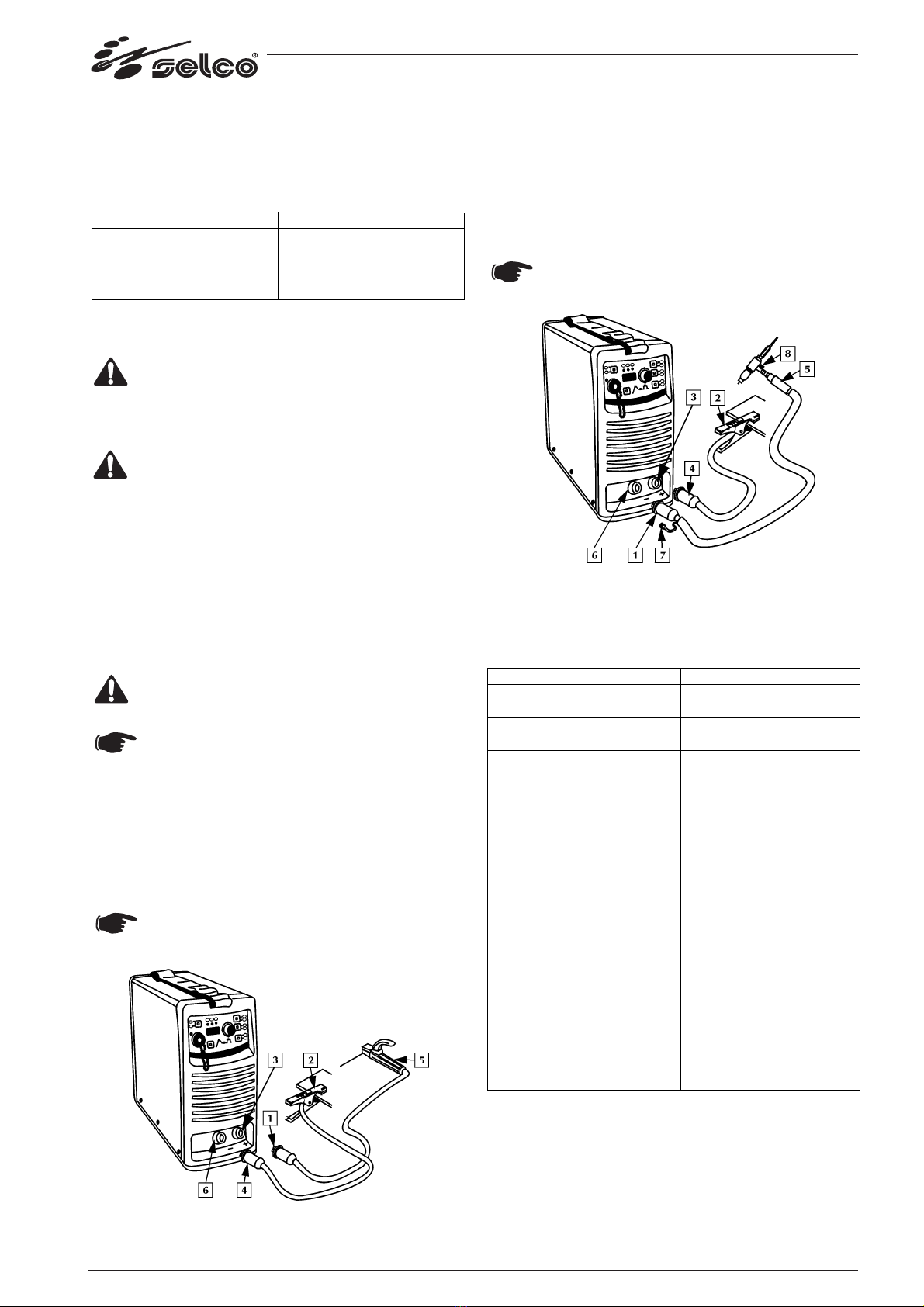

1.1.6 Installazione apparecchiatura

- Rispettare le disposizioni locali sulle norme di sicurezza

nell’installazione ed eseguere la manutenzione dell’

apparecchiatura secondo le disposizioni del costruttore.

- L’eventuale manutenzione deve essere eseguita esclu-

sivamente da personale qualificato.

- E’ vietata la connessione (in serie o parallelo) dei gene-

ratori SELCO.

- Disinserire la linea di alimentazione dall’impianto

prima di intervenire all’interno del generatore.

- Eseguire la manutenzione periodica dell’impianto.

- Accertarsi che rete di alimentazione e messa a terra

siano sufficienti e adeguate.

- Il cavo di massa va collegato il più vicino possibile alla

zona da saldare.

- Rispettare le precauzioni relative al grado di protezio-

ne del generatore.

- Prima di saldare controllare lo stato dei cavi elettrici e

della torcia, se danneggiati non effettuare la saldatura

prima della eventuale riparazione o sostituzione.

- Non salire o appoggiarsi al materiale da saldare.

Si raccomanda che l’operatore non tocchi

contemporaneamente due torce o due

pinze portaelettrodo.

1.2 COMPATIBILITA’ ELETTROMAGNETICA

(EMC)

1.2.1 Generalità

Questo apparecchio è costruito in conformità alle indica-

zioni contenute nella norma armonizzata EN50199 a cui

si rimanda l’utilizzatore di questa apparecchiatura.

Installare ed utilizzare l’impianto seguen-

do le indicazioni di questo manuale.

Questo apparecchio deve essere usato solo

a scopo professionale in un ambiente indu-

striale. Si deve considerare che vi possono

essere potenziali difficoltà nell’assicurare

la compatibilità elettromagnetica in un am-

biente diverso da quello industriale.

1.2.2 Installazione, uso e valutazione dell’area

- L’utilizzatore è responsabile dell’installazione e dell’u-

so dell’apparecchio secondo le indicazioni del costrut-

tore. Qualora vengano rilevati dei disturbi elettroma-

gnetici, spetta all’utilizzatore dell’apparecchio risolvere

la situazione avvalendosi dell’assistenza tecnica del

costruttore.

- In tutti i casi i disturbi elettromagnetici devono essere

ridotti fino al punto in cui non costituiscono più un

fastidio.

- Prima di installare questo apparecchio, l’utilizzatore

deve valutare i potenziali problemi elettromagnetici

che si potrebbero verificare nell’area circostante e in

particolare la salute delle persone circostanti, per

esempio: utilizzatori di pace-maker e di apparecchi

acustici.

1.2.3 Metodi di riduzione delle emissioni

ALIMENTAZIONE DI RETE

La saldatrice deve essere collegata all’ ali-

mentazione di rete secondo le istruzioni

del costruttore.

In caso di interferenza potrebbe essere necessario pren-

dere ulteriori precauzioni quali il filtraggio dell’alimenta-

zione di rete.

Si deve inoltre considerare la possibilità di schermare il

cavo d’alimentazione.

MANUTENZIONE DELLA SALDATRICE

La saldatrice deve essere sottoposta ad una manutenzio-

ne ordinaria secondo le indicazioni del costruttore.

Tutti gli sportelli di accesso e servizio e i coperchi devono

essere chiusi e ben fissati quando l’apparecchio è in fun-

zione.

La saldatrice non deve essere sottoposta ad alcun tipo di

modifica.

CAVI DI SALDATURA E TAGLIO

I cavi di saldatura devono essere tenuti più corti possibile

e devono essere posizionati vicini e scorrere su o vicino il

livello del suolo.

COLLEGAMENTO EQUIPOTENZIALE

Il collegamento a massa di tutti i componenti metallici

nell’ impianto di saldatura e nelle sue vicinanze deve

essere preso in considerazione.

Tuttavia, i componenti metallici collegati al pezzo in lavo-

razione andranno ad aumentare il rischio per l’operatore

di subire uno choc toccando questi componenti metallici

e l’elettrodo contemporaneamente.

L’operatore deve perciò essere isolato da tutti questi com-

ponenti metallici collegati a massa.

Rispettare le normative nazionali riguardanti il collega-

mento equipotenziale.

MESSA A TERRA DEL PEZZO IN LAVORAZIONE

Dove il pezzo in lavorazione non è collegato a terra, per

motivi di sicurezza elettrica o a causa della dimensione e

posizione, un collegamento a massa tra il pezzo e la terra

potrebbe ridurre le emissioni.

Bisogna prestare attenzione affinché la messa a terra del

pezzo in lavorazione non aumenti il rischio di infortunio

degli utilizzatori o danneggi altri apparecchi elettrici.

Rispettare le normative nazionali riguardanti la messa a

terra.

SCHERMATURA

La schermatura selettiva di altri cavi e apparecchi presenti

nell’ area circostante può alleviare i problemi di interferen-

za. La schermatura dell’intero impianto di saldatura può

essere presa in considerazione per applicazioni speciali.