9 ITTP(D)11W– ITTP(D)15W – ITTP(D)22W – ITTP(D)30W - ITA

ELECTROIL

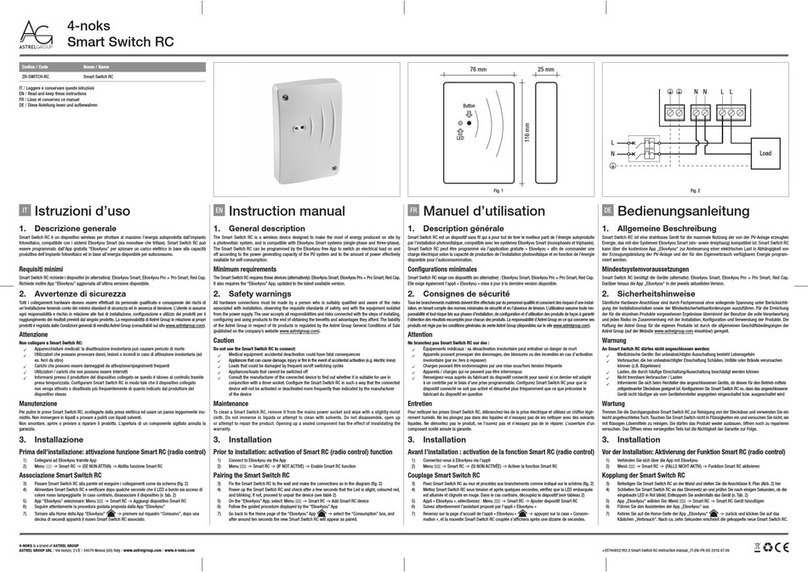

5.6 Collegamenti alle schede elettroniche

In alcuni casi può essere necessario accedere alla scheda elettronica per sostituire eventuali cavi danneggiati,

trasduttore di pressione o per il collegamento del contatto galleggiante.

Le operazioni di sostituzione di un componente dell’Inverter devono essere eseguite

esclusivamente da personale esperto e qualificato dal costruttore, utilizzando solo parti di

ricambio originali, fornite dal costruttore.

Qualsiasi operazione con scatola Inverter aperta deve essere effettuata dopo almeno 2

minuti dall’interruzione dell’alimentazione di rete con opportuno interruttore sezionatore

oppure con il distacco fisico dalla presa di alimentazione del cavo, perché si possano

scaricare i condensatori presenti sulla scheda.

Aprire il coperchio dell’inverter svitando le viti M4 presenti sullo stesso. Per la connessione dei cavi negli opportuni

morsetti seguire lo schema dei collegamenti alla scheda elettronica nel seguito riportato negli schemi seguenti

relativi alle schede potenza in fig. 6 (per ITTP(D)11-15W) e fig. 7 (per ITTP(D)22-30W) e alla scheda logica in fig.

8 (valida in abbinamento ad entrambe le schede di potenza):

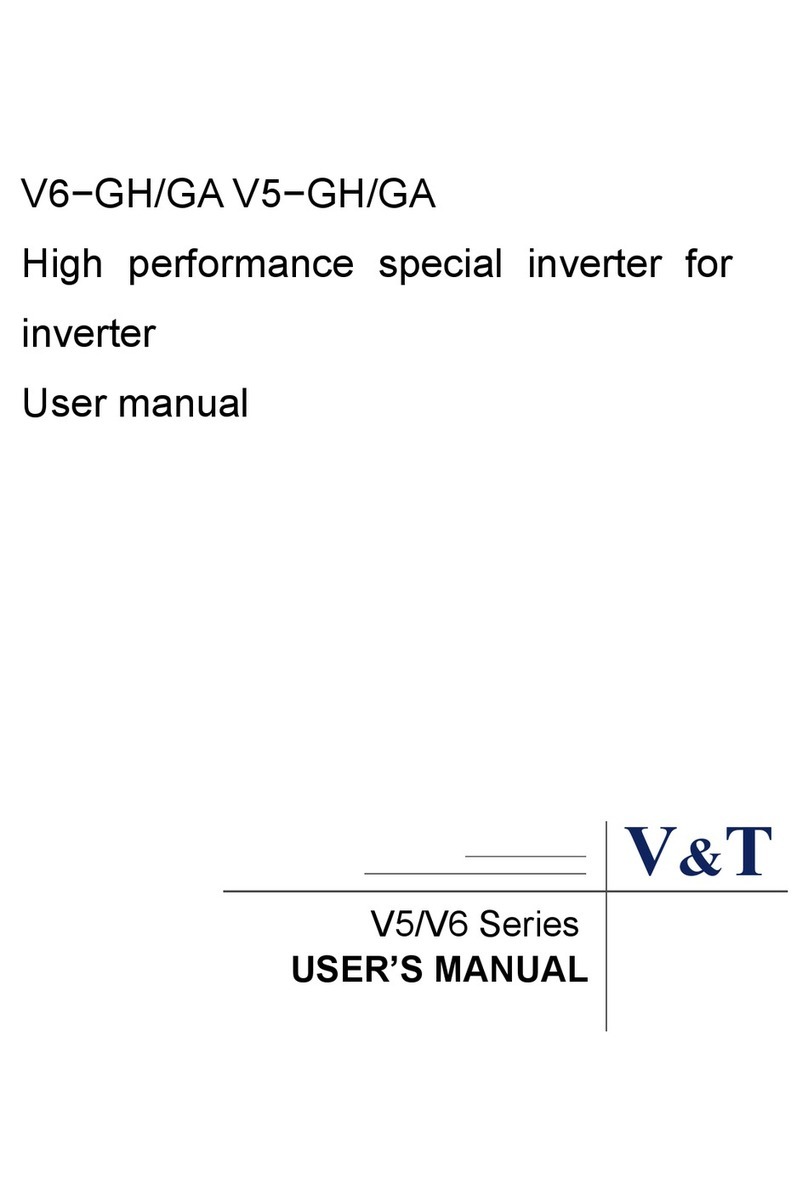

terminale

11-15W

22-30W

Linea di alimentazione trifase L1, L2, L3, GND J5 (scheda potenza – fig.6) J3 (scheda potenza–fig.7)

Collegamento al motore trifase

U, V, W, GND J9 (scheda potenza – fig.6) J4 (scheda potenza–fig.7)

Ventola interna(12Vdc-100mA)

0V, +12V

INT FAN

J1 (scheda potenza – fig.6) J6 (scheda potenza–fig.7)

Contatto N.O. relé per ventola

esterna

EXT FAN J3 (scheda potenza – fig.6) -

Ventola esterna – motore

asincrono monofase 230Vac

con condensatore

AVV, MAIN, MAIN,

COM

- J5 (scheda potenza–fig.7)

Resistenze di frenatura BR+, BR- J10 (scheda potenza– fig.6)

J9 (scheda potenza-fig.7)

Uscita relé - contatto N.O. di

segnalazione Motore ON

MOT.ON 1, 2 di J2

(scheda potenza–fig.6)

1, 2 di J7

(scheda potenza–fig.7)

Uscita relé - contatto N.O. di

segnalazione Allarme

ALARM 3, 4 di J2

(scheda potenza–fig.6)

3, 4 di J7

(scheda potenza–fig.7)

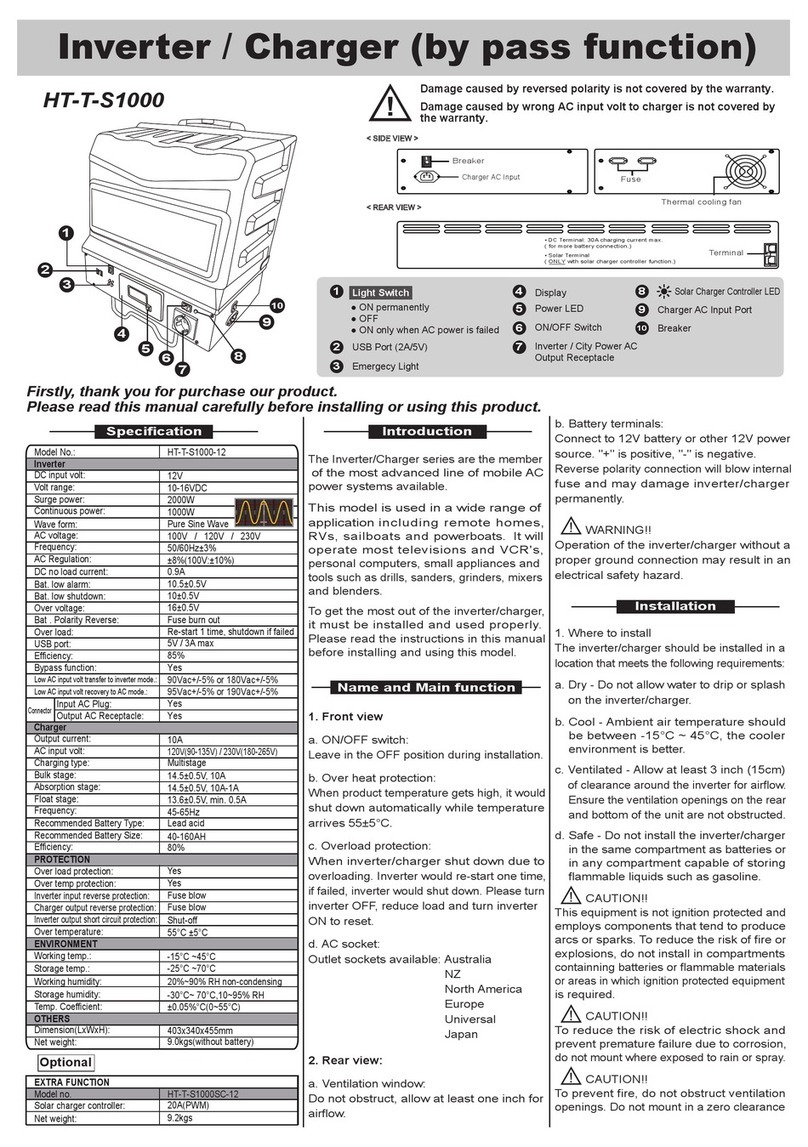

Ingresso 2 fili per il trasduttore

di pressione 4-20 mA lato

mandata (misura P2)

15V (marrone),

AN1 (bianco)

(SW6-2=ON)

1, 2 di J8

(scheda logica – fig.8)

Ingresso 2 fili per il trasduttore

di pressione 4-20 mA lato

aspirazione (misura P1)

15V (marrone),

AN2 (bianco)

(SW6-1=ON)

1, 3 di J8

(scheda logica – fig.8)

Ingresso per segnale di

riferimento di pressione remoto

0-10V

AN2

0V

3, 8 di J8 (scheda logica – fig.8)

NOTA: Con questo riferimento remoto su AN2, non é possibile

collegare il 2° trasduttore di pressione sullo stesso ingresso

Ingresso per segnale di

riferimento di pressione remoto

4-20mA

+15V

AN2

(SW6-1=ON)

1,3 di J8 (scheda logica – fig.8)

NOTA: Con questo riferimento remoto su AN2, non é possibile

collegare il 2° trasduttore di pressione sullo stesso ingresso

Contatto abilitazione motore

(fine-corsa/galleggiante)

EN, 0V 7, 8 di J8 (scheda logica – fig. 8)

RS485 serial bus (funz. in

gruppo Master-Slave o

Modbus)

A, B

RS485

(SW7-1,2=ON)

1, 2 di J9 (scheda logica – fig. 8)

Comandi START/STOP remoti D1, 0V 5, 8 di J8 (scheda logica – fig. 8)

Ingresso digitale set point di

Pressione – livello basso

A-, 0V 2, 7 di J11 (scheda logica – fig. 8)

Ingresso digitale set point di

Pressione – livello alto

B-, 0V 4, 8 di J11 (scheda logica – fig. 8)

Uscita analogica misura

grandezza controllata (P,dP,V)

0V, AO1 1, 2 di J14 (scheda logica – fig. 8)

Uscita analogica misura

temperature Inverter

0V, AO2 1, 2 di J15 (scheda logica – fig. 8)

Tabella 3: collegamenti Ingressi / Uscite alle schede elettroniche