Somatex Maco Multi Matic User manual

SOMATEC

Sondermaschinen-Vorrichtungen

Komponenten für Maschinenbau

Klaus Mayer • Gewerbestraße 19 •D-88636 Illmensee • Telefon +49(0)7558/9214-

0

info@somatec-mb.de • www.somatec-mb.de • Telefax +49(0)7558/674

®

BETRIEBSANLEITUNG

USER MANUAL

UNI – POWER

Beschlagstanze Maco Multi Matic

Fitting cropper Maco Multi Matic

Anbau rechts und links

Assembly right and left

Betriebsanleitung vor Inbetriebnahme lesen und beachten!

Please read and follow the User Manual before commissioning!

2

Inhalt

1SICHERHEITSHINWEISE....................................................................................................................... 3

1.1 WARNHINWEISE UND SYMBOLE ........................................................................................................... 3

1.2 BESTIMMUNGSGEMÄßE VERWENDUNG................................................................................................. 3

1.3 PFLICHTEN DES BETREIBERS................................................................................................................. 3

1.4 ANFORDERUNGEN AN DAS PERSONAL .................................................................................................. 4

2TECHNISCHE DATEN.............................................................................................................................. 4

3MONTAGE.................................................................................................................................................. 5

3.1 MONTAGE DES GERÄTES ...................................................................................................................... 5

3.2 ANSCHLUSS PNEUMATIK ...................................................................................................................... 5

4BEDIENUNG & WERKZEUGWECHSEL & WARTUNG ................................................................... 5

4.1 BEDIENUNG .......................................................................................................................................... 5

4.2 WARTUNG ............................................................................................................................................ 6

4.3 STEMPEL-&MATRIZENWECHSEL......................................................................................................... 7

4.4 BESCHREIBUNG WERKZEUG UND ESRATZTEILLISTE............................................................................. 9

5FEHLERSUCHE....................................................................................................................................... 10

5.1 FEHLERSUCHE AM STANZZYLINDER UND WERKZEUG ........................................................................ 10

ERSATZTEILLISTE .................................................................................................................................11

11 EG-KONFORMITÄTSERKLÄRUNG................................................................................................... 21

Contents

6TIPS ON SAFETY .................................................................................................................................... 12

6.1 WARNING TIPS AND SYMBOLS ............................................................................................................ 12

6.2 INTENDED APPLICATION..................................................................................................................... 12

6.3 OBLIGATIONS OF THE OPERATOR........................................................................................................ 12

6.4 REQUIREMENTS OF PERSONNEL .......................................................................................................... 13

7TECHNICAL DATA................................................................................................................................. 13

8ASSEMBLY............................................................................................................................................... 14

8.1 DEVICE ASSEMBLY............................................................................................................................. 14

8.2 PNEUMATIC CONNECTION .................................................................................................................. 14

9OPERATION & TOOL REPLACEMENT & MAINTENANCE......................................................... 14

9.1 OPERATION......................................................................................................................................... 14

9.2 MAINTENANCE ................................................................................................................................... 15

9.3 PUNCH AND DIE REPLACEMENT .......................................................................................................... 16

9.4 TOOL DESCRIPTION AND SPARE PART LIST ......................................................................................... 18

10 TROUBLESHOOTING............................................................................................................................ 19

10.1 TROUBLESHOOTING THE TOOL AND CROPPING CYLINDER................................................................... 19

SPARE PART LIST PRESSURE AMPLIFIER.................................................................................................20

11 EC CONFORMITY DECLARATION.................................................................................................... 21

3

1 Sicherheitshinweise

Die Betriebsanleitung muss ständig am Einsatzort des Gerätes verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden, die mit den Arbeiten an der

oder mit der Beschlagstanze beauftragt sind.

1.1 Warnhinweise und Symbole

Diese Betriebsanleitung enthält Hinweise auf mögliche Gefahren, die bei unsachgemäßem Einsatz

der Beschlagstanze auftreten können. Diese Hinweise sind mit einem Signalwort (Warnung oder

Vorsicht) und einem Piktogramm gekennzeichnet.

Folgende Gefahrhinweise werden unterschieden:

Dieses Symbol bedeutet, dass bei Missachtung ein

Personen- oder Sachschaden entstehen kann.

Dieses Symbol bedeutet, dass bei Missachtung ein schwerer

Personen- oder Sachschaden entstehen kann.

1.2 Bestimmungsgemäße Verwendung

Die Beschlagstanze UNI – POWER findet Anwendung zum Ablängen der Stulpschienen und

Schubstangen in einem Arbeitsgang von Maco– Fensterbeschlägen und darf auch

ausschließlich nur für diese Anwendung verwendet werden.

Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln

gebaut.

Dennoch können bei Fehlbedienung oder Missbrauch des Gerätes Gefahren für Leib und Leben des

Benutzers oder Dritter bzw. Beeinträchtigungen des Gerätes oder andere Sachschäden entstehen.

Das Gerät darf nur in technisch einwandfreiem Zustand sowie bestimmungsgemäß, sicherheits- und

gefahrenbewusst unter Beachtung der Betriebsanleitung genutzt werden. Insbesondere müssen

Störungen, die die Sicherheit beeinträchtigen können, umgehend beseitigt werden.

Zur bestimmungsgemäßen Verwendung gehören unter anderem das Beachten der Betriebsanleitung

und die Einhaltung der Inspektions- und Wartungsarbeiten.

1.3 Pflichten des Betreibers

Die Beschlagstanze UNI - Power wurde unter Berücksichtigung einer Gefahrenanalyse und nach

sorgfältiger Auswahl der einzuhaltenden harmonisierten Normen, sowie weiterer technischer

4

Spezifikationen konstruiert und gebaut. Sie entspricht damit dem Stand der Technik und gewährleistet

ein Höchstmaß an Sicherheit.

Diese Sicherheit kann in der betrieblichen Praxis jedoch nur dann erreicht werden, wenn alle dafür

erforderlichen Maßnahmen getroffen werden. Es unterliegt der Sorgfaltspflicht des Gerätebetreibers,

diese Maßnahmen zu planen und ihre Ausführung zu kontrollieren.

Das Gerät muss auf jeden Fall vor der Inbetriebnahme auf

einen dafür geeigneten Tisch aufgeschraubt werden.

Der Betreiber des Stanzgerätes muss den Bedienern diese Betriebsanleitung zugänglich machen und

sich vergewissern, dass Sie sie gelesen und verstanden haben. Erst dann darf man die Stanze in

Betrieb nehmen.

Die Betriebsanleitung muss ständig am Einsatzort der Beschlagstanze verfügbar sein.

Die Zuständigkeiten an und mit der Beschlagstanze müssen klar festgelegt und eingehalten werden.

Unklare Kompetenzen können die Sicherheit der Benutzer gefährden.

1.4 Anforderungen an das Personal

Alle Arbeiten wie z.B. Montage, Installation, Inbetriebnahme, Betrieb, Fehlersuche, Beseitigung von

Störungen, Wartung oder Instandhaltung dürfen ausschließlich von Fachpersonal durchgeführt

werden.

Das Fachpersonal muss für die sichere Ausführung der Arbeiten die nötigen Kompetenzen aufweisen

und im Umgang mit der Beschlagstanze geschult und unterwiesen sein, insbesondere über die

bestehenden Gefahren, Schutzmaßnahmen und im sicherheitsgerechten Verhalten.

2 Technische Daten

Betriebsdruck 5 – 8 bar

Schnittkraft

Krafthub

3,09 KN bei 6 bar 13mm

Luftverbrauch

pro Hub Bei 6 bar 5,3NL / Hub

Übersetzungs-

verhältnis 1 : 10,25

Gewicht Ca.10,6Kg

Verwendete

Öl - Sorte Esso – Univis N46

Nennweite für

Luftanschluss 7mm ¼“

5

3 Montage

3.1 Montage des Gerätes

Achten Sie auf eine gute und sichere Befestigung der Beschlagstanze!

3.2 Anschluss Pneumatik

Schalten Sie vor Installations- oder Wartungsarbeiten

folgende Energiequellen aus:

•Luftzufuhr

Die Beschlagstanze kann über ein 5/2 handbetätigtes bzw. ein 5/2 fußbetätigtes Steuerventil ohne

zusätzliche Sicherheitseinrichtungen betrieben werden.

Zum Schutz des Stanzzylinders gegen Verunreinigungen, ist ein Filterregler erforderlich. Auf ein

regelmäßiges Ablassen des Kondenswassers und ein Verschmutzen des Filters ist zu achten!

Bei mitgeliefertem Zubehör Stanze wie folgt anschließen:

-Ausgang am Filterregler mit Anschluss 1 am Fußventil verbinden

-Ausgang 2 am Fußventil mit Rückhub Stanze verbinden

-Ausgang 4 am Fußventil mit Vorhub Stanze verbinden

-Eingang Filterregler 1/4“ mit Druckluftversorgung verbinden

-Zum Anschließen den mitgelieferten Pneumatikschlauch verwenden

-Anschlüsse Stanze siehe Seite 14

4 Bedienung & Werkzeugwechsel & Wartung

4.1 Bedienung

Verge

wissern Sie sich, dass sich das Gerät in

ordnungsgemäßem Zustand befindet, und dass sich keine

Personen im Gefahrenbereich aufhalten können.

•Achten Sie auf eine sichere Befestigung der Beschlagstanze auf einem Tisch, in geeigneter

Arbeitshöhe, jedoch nicht über einem Meter.

•Achten Sie bei der Befestigung der Stanze darauf, dass die Stanzabfälle frei herunterfallen

können. (Abfallstau kann zum Werkzeugbruch führen)

6

•Achten Sie beim Stanzen darauf, dass keine Personen durch abspritzende Stanzabfälle

getroffen werden können. (Falls erforderlich Spritzschutz anbringen)

•Achten Sie beim Stanzen mit gespreiztem Beschlag darauf, dass Sie den Beschlag nicht im

Bereich der Aufspreizung festhalten. (Verletzungsgefahr beim Stanzvorgang durch

Zusammendrücken der beiden Beschlagsteilen)

•Beim Arbeiten mit der Beschlagstanze ist eine Schutzbrille zu tragen

4.2 Wartung

•1. Die Beschlagstanze UNI – POWER arbeitet größtenteils Wartungsfrei, zu beachten ist

lediglich eine regelmäßige, ihrer Druckluftqualität angepasste, Kontrolle des Filterreglers,

denn die Verschmutzung des Filterelementes kann zur Verlangsamung des Stanzvorganges

führen. Ebenso kann bei längerem Nichtablassen des Kondensates der Stanzzylinder

verschmutzen und dadurch schneller verschleißen.

•2. Ein weiterer Punkt der Wartung ist, dass am Stanzzylinder von Zeit zu Zeit Öl nachgefüllt

werden muss. Der Zeitpunkt der Ölnachfüllung ist dadurch erkennbar, dass der Stanzzylinder

nicht mehr seinen vollen Stanzhub ausfahren kann bzw. den Beschlag nicht mehr vollständig

abschneiden oder die Schraubensenkung nicht ausprägt werden kann. Dann wird wie

nachfolgend beschrieben vorgegangen.

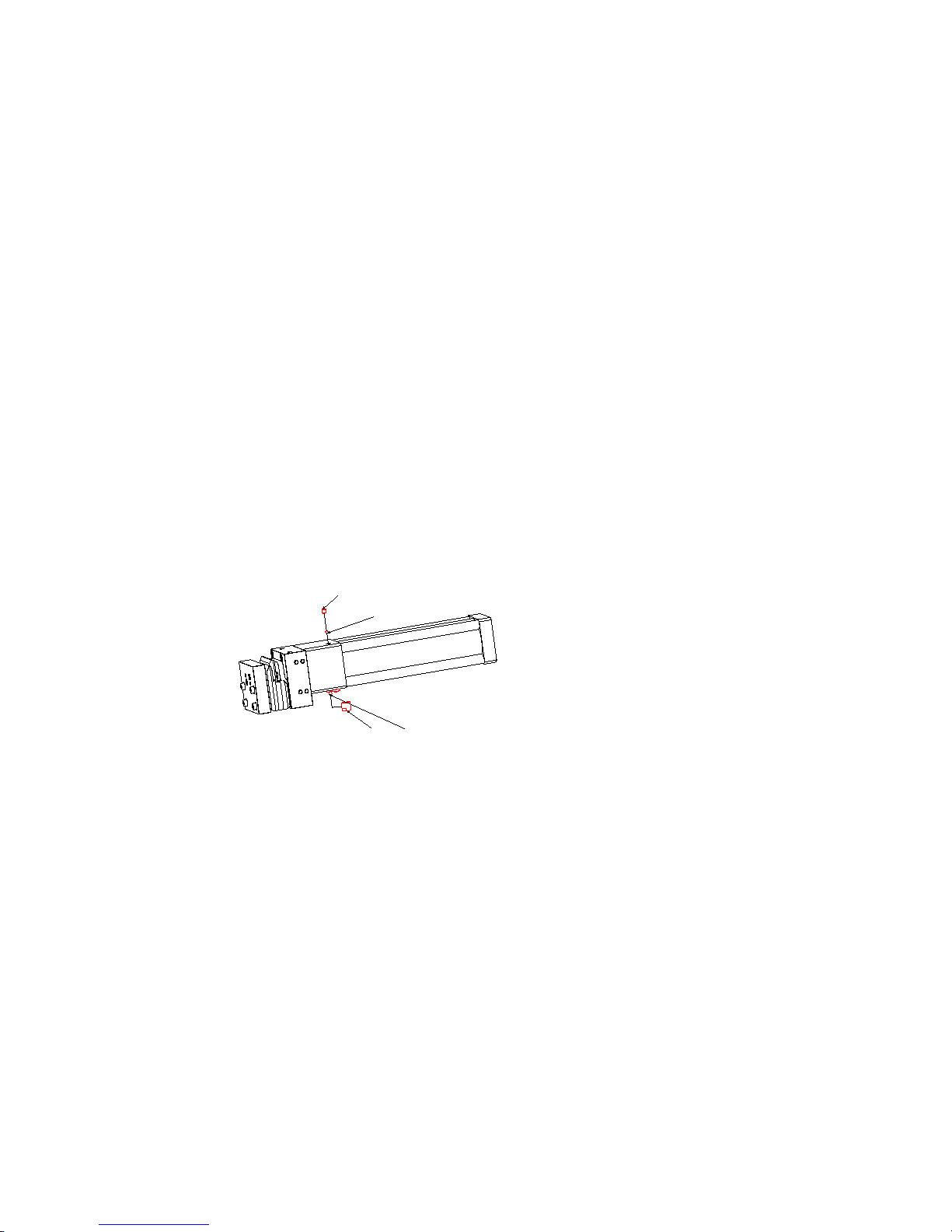

51

55

47

50

Schutzkappe 51 vom Füllnippel 47 abschrauben und mit einer Stoßölpresse solange Öl

einfüllen, bis sich der Schneidstempel 9 mit Lochstempel 10 minimal nach vorne bewegt.

Dabei ist zu beachten, dass dem Stanzzylinder nicht die Druckluft abgeschaltet wird und er

sich in seiner Grundstellung befindet. Ebenso ist zu beachten, dass die Ölpresse keinerlei Luft

mitbefördert. Sollte versehentlich zuviel Öl eingefüllt worden sein, bzw. im Zylinder nach dem

Füllvorgang sich Luft im Ölraum befinden, kann am Zylinder durch öffnen der Schraube 55 Öl

abgelassen bzw. entlüftet werden. Dabei ist unbedingt zu beachten, dass der Ölraum

unter Druck steht und somit das überschüssige Öl schnell entweicht bzw. die sich

unter der Schraube 55 befindende Kugel 50 verloren gehen kann. ( Achtung beim

Ölablassen unbedingt eine Schutzbrille tragen!)

•3. Die Wartung am Werkzeug bezieht sich auf ein regelmäßiges säubern und einölen der

Schneidstempel Pos. 7, 9, und 10 mit einem dünnflüssigen Scheidöl bzw. Schneidölspray.

•4. Ein Ölwechsel ist nicht zwingend notwendig, kann jedoch wie nachfolgend beschrieben

durchgeführt werden: Verschlussschraube 55 mit der Kugel 50 entfernen die Beschlagstanze

7

mit der nun offenen Bohrung über einen Behälter zum Ölauffangen legen und den Stanzhub

einmal ohne Beschlag langsam durchführen. Das alte Öl wurde nun aus dem Zylinder

gepresst und er kann nun wie in Punkt 2 beschrieben, wieder gefüllt werden. (Achtung, bitte

nicht ohne Schutzbrille arbeiten, auf ein luftfreies Öleinfüllen achten und das Altöl

umweltgerecht entsorgen )

•5. Stanzzylinder entlüften: Sollten Sie beim Füllen dennoch einmal Luft in den Zylinder

bekommen haben, können Sie diese durch öffnen der Schraube 55, herausnehmen der Kugel

50 und anschließendes Nachfüllen am Füllnippel 47 wieder herauspressen. Dabei ist

solange Öl einzufüllen bis keine Luftblasen mehr an der gegenüberliegenden Seite mehr

ausströmen. Vorteilhaft ist dabei auch, wenn man die Stanze in seiner Achse leicht bewegt

damit sich die Luftblasen leichter im Bereich der Entlüftungsbohrung ansammeln können.

4.3 Stempel- & Matrizenwechsel

Schalten Sie vor dem Lösen bzw. Anziehen der Schrauben

Pos. 13 die Druckluftversorgung zum Stanzzylinder ab!

Achtung: Betätigen des Stanzzylinders mit nicht festgezogenen

Schrauben kann ihn beschädigen.

•1. Zum Wechseln der Schneidstempel Pos. 7 und 9 und des Lochstempels Pos. 10 sowie der

Matrize Pos. 2, trennen Sie den Stanzzylinder vom Druckluftnetz, um ein unbeabsichtigtes

Auslösen des Stanzvorganges zu vermeiden. Ein Auslösen des Stanzvorganges bei gelösten

Schrauben Pos. 13 zerstört die Gewinde im Zylinderkopf.

•2. Schrauben Pos. 13 herausdrehen.

•3. Gegenlager Pos. 11 abziehen.

•4. Matrizen- mit Führungsteil Pos. 2, 3 und 4 abziehen.

•5. Stanzzylinder wieder am Druckluftnetz anschließen und den Stanzvorgang auslösen und

halten, um beim Herausdrehen der Schrauben Pos. 14 ein Verdrehen des Pressstößels zu

vermeiden.

•6. Schrauben Pos. 14 unter Beachtung von Punkt 5 herausdrehen.

•7. Verschleißteile Pos. 9, 10, 16, und 18 nach Bedarf tauschen und unter Beachtung von

Punkt 5 wieder zusammenbauen. Dabei sind die Schrauben Pos. 14 mit 19 Nm anzuziehen.

•8. Zum Wechseln des Schneidstempels Pos. 7 die Passstifte Pos. 15 herauspressen und die

Schrauben Pos. 14 herausdrehen. Der Zusammenbau erfolgt in umgekehrter Reihenfolge, die

Schrauben Pos. 14 leicht eindrehen Passstifte einpressen und die Schrauben Pos. 14 mit 19

Nm anziehen

•8. Der Matrizenteil Pos. 2, 3 und 4 kann entweder als Ganzes getauscht werden, oder durch

ein Zerlegen nur das verschlissene Teil.

•9. Zum Zerlegen des Matrizenteiles werden die Schrauben Pos. 5 herausgedreht, die

Passstifte Pos. 22, falls vorhanden, ausgepresst. Danach kann das Matrizenteil mit zwei

Schrauben M8 und zwei Schrauben M10 durch ein Gegeneinanderdrehen der Schrauben

8

zerlegt werden. Es ist jedoch darauf zu Achten, dass dies gleichmäßig geschieht, um ein

Beschädigen der Führungsbuchse Pos. 8 zu vermeiden.

•10. Zusammenbau des Werkzeuges: Beim Zusammenbau des Matrizenteiles werden zuerst

die Führungsbuchsen Pos. 8 im Lagerteil Pos. 3 eingepresst. Danach wird die Matrize Pos. 2

auf die Führungsbuchsen aufgeschoben, und das Lagerteil Pos. 4 aufgepresst, danach

werden die Schrauben Pos. 5 eingeschraubt und mit 23 Nm angezogen. Vor dem

Aufschieben des Matrizenteils auf die Führungswellen Pos. 12, die Führungsbuchsen auf

Leichtgängigkeit prüfen und bei Bedarf nacharbeiten. Die Stempelführung und

Führungsbuchsen mit Kupferpaste leicht einstreichen. Danach den Matrizenteil auf die

Führungswellen aufschieben. Nach dem Aufschieben des Matrizenteiles den Schneidstempel

Pos. 9 in die Führungsplatte Pos. 4 durch mehrmaliges betätigen des Stanzzylinders

vorsichtig ohne die Führung zu beschädigen einfahren. Danach das Gegenlager Pos. 11 mit

der Feder Pos. 6 und den Schrauben Pos. 13 gleichmäßig auf die nun wieder vom

Druckluftnetz getrennte Stanze aufschrauben und die Schrauben Pos. 13 mit 23 Nm

anziehen.

9

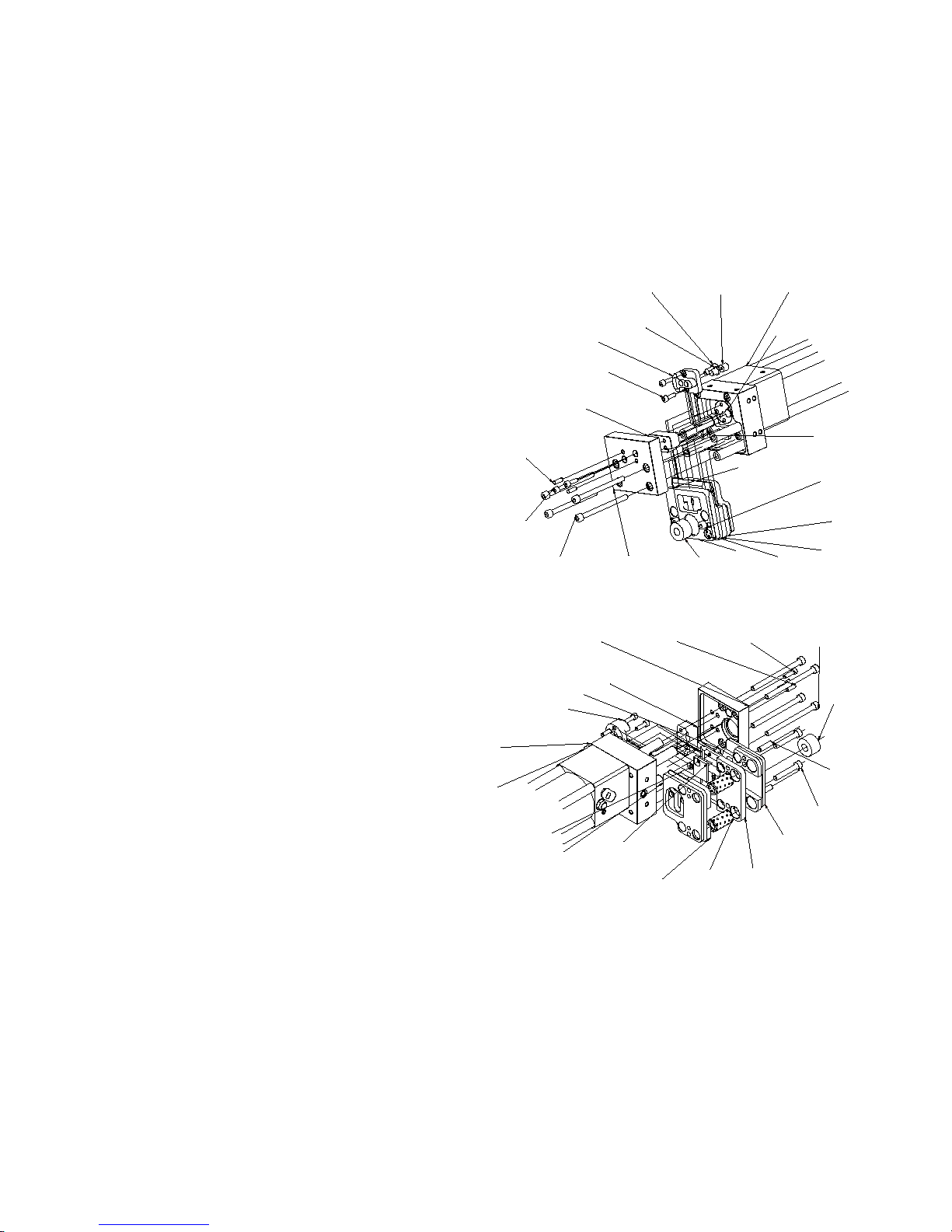

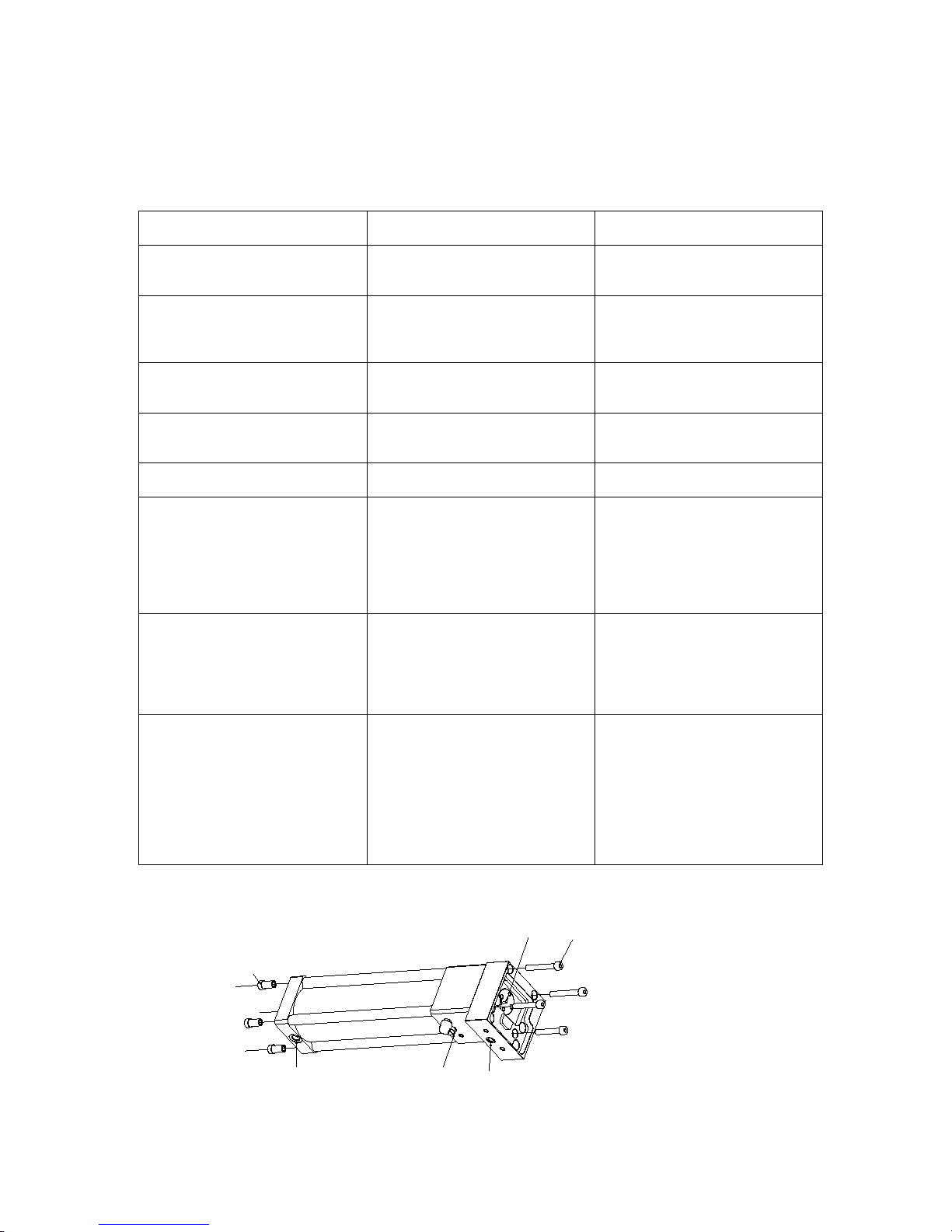

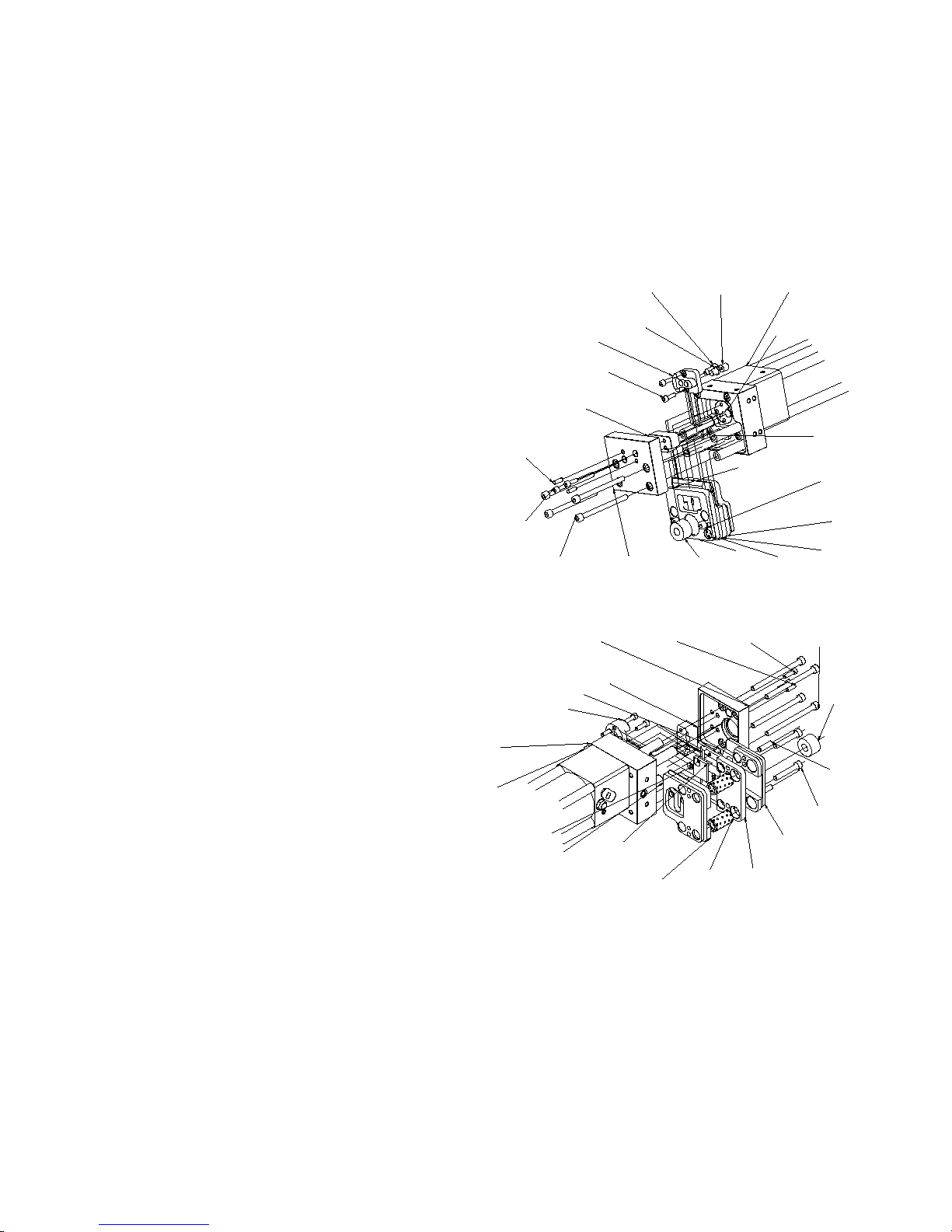

4.4 Beschreibung Werkzeug/ Ersatzteilliste

Achtung: Bei Ersatzteilbestellung, die Anbautype der Stanze (ob Anbau rechts oder links mit)

angeben!

14

2

8

3

6

11

13

14

15

7

916

10 18 1

4

5

21

12

17

5

22

6

13

14

15

11

7

21

3

19

482

9

1

10

20

12

OBJEKT ANZAHL

BAUTEILNUMMER

1

1

05 05 00 1000 Druckübersetzer

2

1

05 05 01 0001 Matrize Maco

3

1

05 05 01 0002 Lagerteil Matrize hinten

4

1

05 05 01 0003 Lagerteil Matrize vorne

5

2

DIN 912 M8x50.

6

1

FIBROFLEX-Rundfeder

D32-13,5 23lang 80ShoreA

7

1

05 05 01 0006 Schneidstempel Maco

8

2

Führungsbuchse D16-22 40 lang

mit Festschmierstoff

9

1

05 05 01 0007 Schneidstempel Maco

10

1

05 05 01 0008 Lochstempel Maco

11

1

05 05 01 0004 Gegenlager

12

4

05 05 01 0005 Führungs-Stehbolzen

13

4

DIN 912 M8x110.

14

4

DIN 912 M6x20.

15

3

DIN 6325-A 6x20-St.

16

1

05 05 00 0013 Abdrückbolzen

17

1

05 05 00 0014 Scheibe

18

1

FIBROFLEX-Rundfeder

D12 12lang 90ShoreA

19

1

05 05 01 0009 Fibroeinlage Maco

20

1

05 05 01 0010 Gewindescheibe M5

21

1

DIN 7991 M5x10.

22

2

DIN 6325-A 8x40-St.

10

27

8

2

Vorhub Rückhub

29

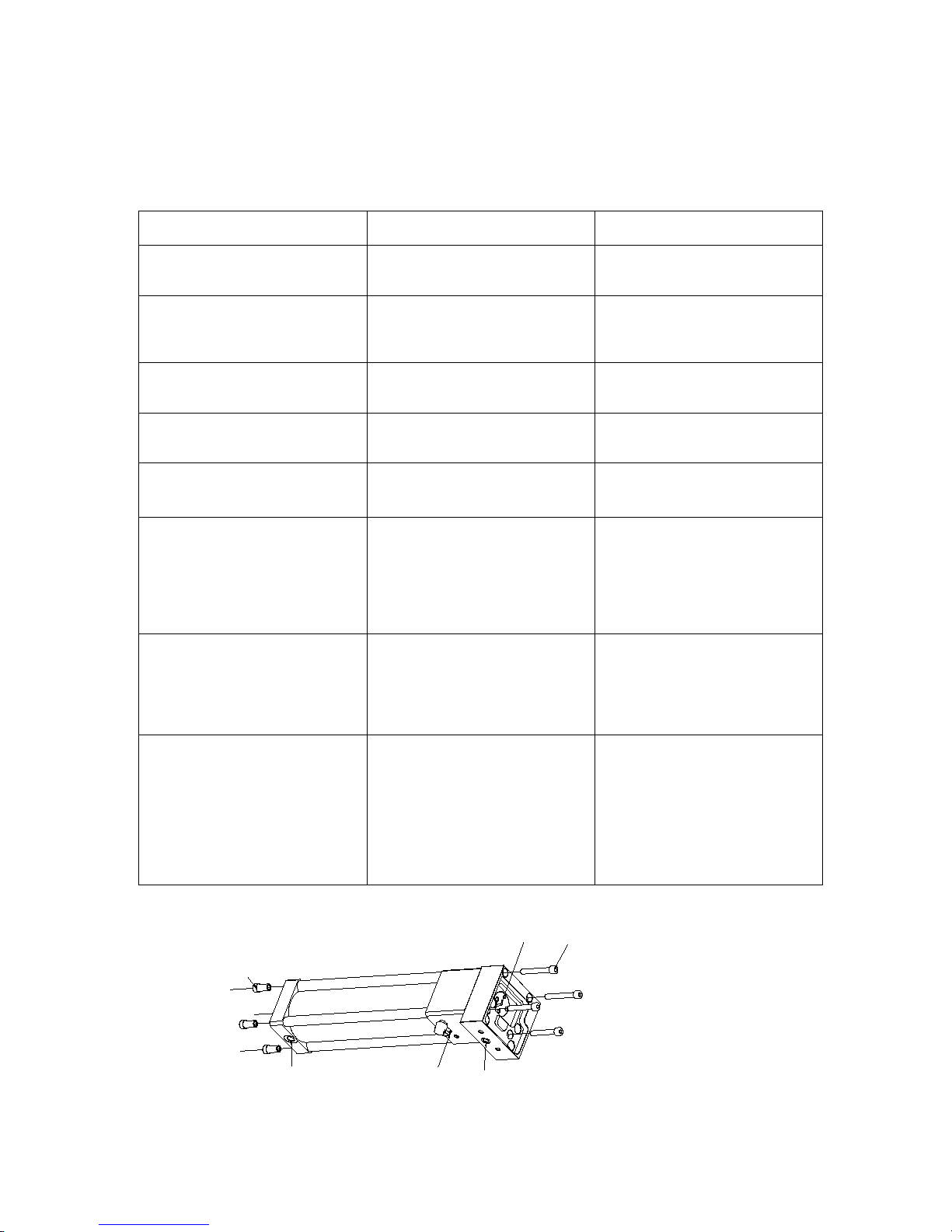

5 Fehlersuche

5.1 Fehlersuche an Werkzeug und Stanzzylinder

Fehler am Werkzeug

Ursache

Beseitigung

Beschlag lässt sich auf der

Stulpschienenseite nur schwer oder

gar nicht mehr einlegen

Im Übersetzerzylinder befindet sich

zuviel Öl

Öl wie unter 4.2 Kapitel 2

beschrieben ablassen

Beschlag lässt sich auf der

Schubstangenseite nur schwer oder

gar nicht mehr einlegen

Fibroflex– Rundfeder ist

verschlissen, bzw. es müssen die

Stempelführungen geschmiert

werden

Fibroflex – Rundfeder tauschen 4.3

bzw. Stempel

führungen schmieren

4.3 Kapittel10

Beschlag wird nicht mehr

abgeschnitten oder die Senkung ist

nicht mehr ausgeprägt.

Im Übersetzerzylinder ist zuwenig Öl

oder der Betriebsdruck ist zu niedrig

Öl wie unter 4.2 Kapitel 2

beschrieben nachfüllen,

bzw. Betriebsdruck kontrollieren.

Unsauberes Stanzbild; keine

Lochung

Stempel und Matrizenverschleiß,

bzw. Lochstempelbruch.

Stempel bei Bruch wie unter 4.3

beschrieben wechseln bzw. bei

Verschleiß der Teile nachschleifen

Fehler am Stanzzylider

Ursache

Beseitigung

Beschlag wird nicht mehr

abgeschnitten oder die Senkung ist

nicht mehr ausgeprägt, dabei

entweicht ständig Luft aus Pos. 2

Kolbendichtung Pos. 1.8 aus der

Ersatzteilliste ist verschlissen

Dichtungswechsel: Durch heraus-

drehen der Hohlschrauben Pos. 29

k

ann der hintere Teil des

Stanzzylinders zerlegt werden.

Anschließend Stanze wie unter

Wartung 4.2 Pos.4 & 5 beschrieben

wieder füllen und entlüften.

Öl läuft nach ständigem Ölverlust

aus dem Entlüftungsfilter Pos. 2

Kolbenstangendichtung Pos. 1.17

aus der

Ersatzteilliste ist

verschlissen

Zerlegen der Stanze wie oben

beschrieben, danach Mutter Pos.

1.15 zum Wechseln der Dichtung

Pos. 1.17 abschrauben;

Zusammenbau der Stanze wie oben.

Öl bzw. Luft kommt aus der Bohrung

Pos. 8 am Pressstößel bzw. bläst

Luft seitlich am Pressstößel vorbei.

Kolbendichtungen Pos. 1.8 & 1.9

bzw. Stangendichtung Pos. 1.3, aus

der Ersatzteilliste sind verschlissen

Dichtungswechsel: Durch heraus-

drehen der Hohlschrauben Pos. 27

kann das Vorderteil des Stanz-

zylinders zerlegt werden. Beim

Zusammenbau, die Schrauben Pos.

27 mit 23 Nm anziehen.

Anschließend Stanze wie unter

Wartung 4.2 Pos.4 & 5 beschrieben

wieder füllen und entlüften.

11

1.9

1.8

1.5

1.10

1.23

1.18

1.21

1.20

1.19

1.22

1.7

1.1

1.3

1.11

1.16

1.17

1.15

1.9

1.8

1.5

1.4

1.2

1.6

Ersatzteilliste Powerzylinder

Achtung:

Bei einem Dichtungswechsel empfiehlt es sich bei älteren Stanzzylindern den kompletten Satz zu

tauschen, denn beim Wiedereinbau der alten Dichtungen besteht die Gefahr der Undichtigkeit.

Außerdem sollten Reparaturarbeiten nur von Personal mit den nötigen fachlichen Kompetenzen

ausgeführt werden.

Im Zweifelfalle sollten Sie den Stanzzylinder zum Dichtungswechsel bei der nächsten Serviceadresse

einschicken!

OBJEKT

ANZAHL

BAUTEILNUMMER

1

1

05 05 00 1000 Druckübersetzer

1.1

1

05 05 00 0001 Zylinderkopf - Beschlagstanze

1.2

1

O - Ring 40 x 2,5

1.3

1

DIN 3760 A (rechts) A-40x52x7 - NBR

1.4 1 DU-Buchse BK-I 4020

1.5

2

O-Ring 74x3

1.6

1

05 05 00 0002 Kolbenstange D40

1.7

1

05 05 00 003 Übersetzerkolben

1.8

2

Z8A8070N3580 80x70x4,25

1.9 2 F3-5,6x2,5 Kolbenführungsband D80

1.10

1

B7 8010 P5008 80x70x6,7

1.11

1

O - Ring 24 x 2,5

1.12 1 05 05 00 0012 Übersetzerzylinder

1.13

1

05 05 00 0004 Druckrohr

1.14

1

O - Ring 44,12 x 2,62 N552 - 90 für D45

1.15 1 05 05 00 0005 Mutter Druckrohr

1.16

1

DU-Buchse 25 x 28 x 25

1.17

1

B3 2532P5008 25 x 33 x 5,7

1.18 1 05 05 00 0008 Kolbenstange

1.19

1

05 05 00 0006 Kolben D79,6 x 16 Kolben

1.20

1

05 05 00 0007 Dämpfung Fibro 80 Shohre

1.21

1

Mutter DIN 936 17H

1.22

1

05 05 00 0010 Profilrohr 80x2,5 289 lang

1.23

1

05 05 00 0009 Deckel

1.24

2

DIN 912 M8x50.

1.25

2

DIN 912 M8x60.

1.26

4

05 05 00 0011 Zuganker

1.27

4

Hohlschraube M8

1.28

1

Füllnippel M12x1 mit Scheibe und Verschlußkappe1

1.29

1

Entlüftungsventil R1-4

1.30

2

Kugel 5,5

1.31

2

DIN 913 M8x8.

12

6 Tips on safety

The User Manual must always be available where the device is installed.

The User Manual must be read and used by each person who works on or with the fitting punch.

6.1 Warning tips and symbols

This User Manual contains notes on possible hazards, which could arise with improper use of the

fitting punch. These notes are flagged with a keyword (Warning or Attention) and a pictogram.

It is differentiated between the following hazard symbols:

This symbol means that harm / damage could occur to

people or materials in case of misuse.

This symbol means that severe harm / damage could occur

to people or materials in case of misuse.

6.2 Intended Application

The fitting punch UNI – POWER is used for trimming the shielding bars and connecting rods in

a single operation of Maco window metal fittings, and may be used exclusively for this

application.

The device is manufactured using state-of-the-art technology and the accepted rules of safety.

Nonetheless, there could be hazards for people and material in case of misuse of the device, both for

the operator or a third party and / or damage to the device or other materials.

The device may only be used when it is in a proper condition and also for the intended application,

with an awareness of the safety and hazards associated with its use as given in the User Manual. In

particular, faults, which could affect the safe operation of the device, must be immediately rectified.

By intended application is meant, amongst others, following the instructions given in the User Manual

and complying with the inspection and maintenance requirements.

6.3 Obligations of the operator

The fitting punch UNI - Power has been designed and manufactured taking the hazard analysis into

account, and after careful selection of the harmonized standards, as well as other technical

specifications, to be complied with. It thus corresponds to the state-of-the-art technology, and

guarantees the highest possible degree of safety.

13

However, this level of safety can be achieved in operational practice only when all measures required

for this purpose have been put in place. The onus of planning the required measures and checking

their implementation lies with the operator of the device.

Prior to commissioning, the device must be fixed to a

suitable table with screws.

The user of the punch device must ensure that this User Manual is accessible to all persons using the

device, and must make sure that they have read and understood the same. Only then may one put the

punch into operation.

The User Manual must always be available at the place where the fitting punch has been installed.

The responsibilities pertaining to the fitting punch must be clearly determined and complied with.

Inadequate competencies could endanger the safety of the users.

6.4 Requirements concerning personnel

All tasks such as, for example, assembly, installation, commissioning, operation, troubleshooting,

maintenance or repair may be carried out only by authorized technical personnel.

The technical personnel must have the required competence to carry out the tasks safely, and must

be adequately trained on the fitting punch, particularly with respect to the hazards and safety

measures with respect to working safely with the fitting punch.

7 Technical Data

Operating pressure 5 – 8 bar

Working stroke cutting

force

3.09 KN at 6 bar 13mm

Air consumption

per stroke At 6 bar 5.3NL / stroke

Conversion ratio 1 : 10.25

Weight Approx.10.6Kg

Type of oil used Esso – Univis N46

Nominal width for

Air connection 7mm ¼“

14

8 Assembly

8.1 Device Assembly

Please ensure that the fitting punch is secured properly!

8.2 Pneumatic Connection

Please switch off the following energy sources prior to

undertaking installation or maintenance:

•Air supply

The fitting punch can be operated by means of a 5/2 hand-driven and / or a 5/2 foot-driven control

valve without additional safety devices.

A filter regulator is necessary to protect the cropping cylinder from dirt. Attention must be paid to

regular discharge of condensed water and dirt collection on the filter!

When accessories have been supplied please connect the cropper as follows:

-Connect the output at the filter regulator with interface 1 of the foot valve

-Connect output 2 of the foot valve with the cropper back stroke

-Connect output 4 of the foot valve with the cropper front stroke

-Connect input of the filter regulator 1/4“ with compressed air supply

-Use the pneumatic pipe supplied to connect

-For connections of the cropper refer to page 14

9 Operation & tool replacement & Maintenance

9.1 Operation

Please make sure that the device is in proper working

condition and that nobody can stand in the hazardous

area.

•Please ensure that the fitting cropper is fixed scurely on a table at a suitable height, but,

however, not beyond one meter.

•Please note while fixing the cropper that the residue of the cropped material can fall down

without obstruction. (Blockage of the residue can lead to breakage of the tool)

15

•While cropping please pay attention to ensure that the residue material discarded does not fall

on any people in the vicinity. (If necessary, please make arrangements to provide protection

against spraying of the residue material)

•Please take care when cropping with expanded fitting that you do not hold the fittings in the

region in which they spread out. (Hazard of injury during the punching process while pressing

the two parts of the fitting)

•When working with the fitting cropper, please wear safety goggles

9.2 Maintenance

•1. The fitting cropper UNI – POWER works primarily without the need for maintenance. What

must be paid attention to is merely regular checking of the filter regulator based on the

compressed air quality, since dirt on the filter element could lead to a slowdown in the

cropping process. Similarly, if the condensate is not discharged regularly, the cropping

cylinder could get dirty and thus wear out faster.

•2. Another point with respect to maintenance is regular topping up of oil in the cropping

cylinder. One can see when oil needs to be topped up when the cropping cylinder cannot

move out to its complete stroke or the screw sinking cannot be spread. Under these

circumstances, the following needs to be done.

51

55

47

50

Unscrew the protective cap 51 from the nipple 47 and fill up oil using an oil press till such time

that the cutting punch 9 moves slightly with the drill punch 10. It must be paid attention to here

that the compressed air supply to the cropping cylinder is not switched off and that it is in its

base position. Similarly, care must be taken to ensure that the oil press does not suck in any

air. If, inadvertently, too much oil has been filled up, and/or there is air trapped in the cylinder

after filling up the oil, then the oil can be discharged or air removed by opening the screw 55.

However, when doing so, it must be noted that the oil remains under pressure and the

excess oil discharges quickly and / or the ball 50 under the screw 55 can get lost.

(Attention: Please wear safety goggles when releasing the oil!)

•3. The maintenance of the tool consists of regular cleaning and oiling of the cutting punch

(pos. 7, 9 and 10) with a low viscosity cutting oil or cutting oil spray.

•4. Changing the oil is not mandatory, and can be carried out as described below: Remove the

locking screw 55 with the ball 50, place the fitting cropper with the open bore over a container

to collect falling oil, and move the fitting cropper once slowly. The old oil is now pressed out of

16

the cylinder, and it can be filled up again as described under point 2. (Attention, please do

not work without safety goggles, take care that oil is filled without any air seepage and

that the used oil is disposed off in an environment-friendly manner)

•5. Vent the cropping cylinder: Should you have some air leaked into the cylinder while filling in

oil, you can remove it by opening the screw 55, removing the ball 50 and finally refilling at the

niple 47. Here, oil must be filled in until no more air bubbles appear at the other end. It is also

advantageous to move the punch slightly in its axis so that the air bubbles can collect easily in

the area of the ventilation bore.

9.3 Punch and die replacement

Please switch off the compressed air supply to the cropping

cylinder prior to lossening or removing the screws (pos. 13)!

Attention: Moving the cropping cylinder with untightened screws

could damage it.

•1. To replace the cutting punch (pos. 7 and 9) and the piercing punch (pos. 10) as also the die

(pos. 2), isolate the cropping cylinder from the compressed air network, so as to avoid an

inadvertent cropping action. The cropping action with untightened screws (pos. 13) damages

the threads in the cylinder head.

•2. Remove the screws (pos. 13).

•3. Pull out the counter bearing (pos. 11).

•4. Remove the die with the guide (pos. 2, 3 and 4)..

•5. Connect the cropping cylinder to the compressed air network and initiate the cropping

action and hold it, in order to avoid turning of the press slide while removing the screws (pos.

14).

•6. Remove the screws (pos. 14) keeping pos. 5 in mind.

•7. Replace the wear-out parts (pos.s 9, 10, 16 and 18) if required, and reassemble them

keeping point 5 in mind. For this, the screws (pos. 14) must be tightened with a torque of 19

Nm.

•8. To replace the cutting punch (pos. 7), press the dowel pin and remove the screws (pos. 14).

The assembly is to be done in the reverse order, turn the screws (pos. 14) slightly, press in

the dowel pin and tighten the screws (pos. 14) with a torque of 19 Nm

•8. The die (pos. 2, 3 and 4) can either be replaced completely, or only the worn out part after

disassembling the same.

•9. In order to disassemble, the die the screws (pos. 5) are removed, and the dowel pin (pos.

22), if present, is pressed out. Thereafter, the die can be disassembled by turning the two

screws M8 and two screws M10 in opposite directions. However, attention must be paid to

doing this evenly, in order to avoid damage to the guide bush (pos. 9).

•10. Assembling the tool: When assembling the die, first the guide bushes (pos. 8) are

pressed onto the bearing part (pos. 3). Thereafter, the die (pos. 2) is pushed onto the guide

bushes and the bearing part (pos. 4) is pressed onto it, and finally the screws (pos. 5) are put

17

in position and tightened with a torque of 23 Nm. Before pushing the die on the guide shaft

(pos. 12), check the guide bushes for free movement and, if required, regrind them. Grease

the die guide and the guide bushes lightly with copper paste. Thereafter, push the die onto the

guide shaft. After pushing the die, fit the cutting punch (pos. 9) in the guide plate by moving

the cropping cylinder many times carefully without damaging the guide. Finally, screw on the

counter bearing (pos. 11) with the spring (pos. 6) and fit the screws (pos. 13) evenly on the

punch and tighten them with a torque of 23 Nm.

18

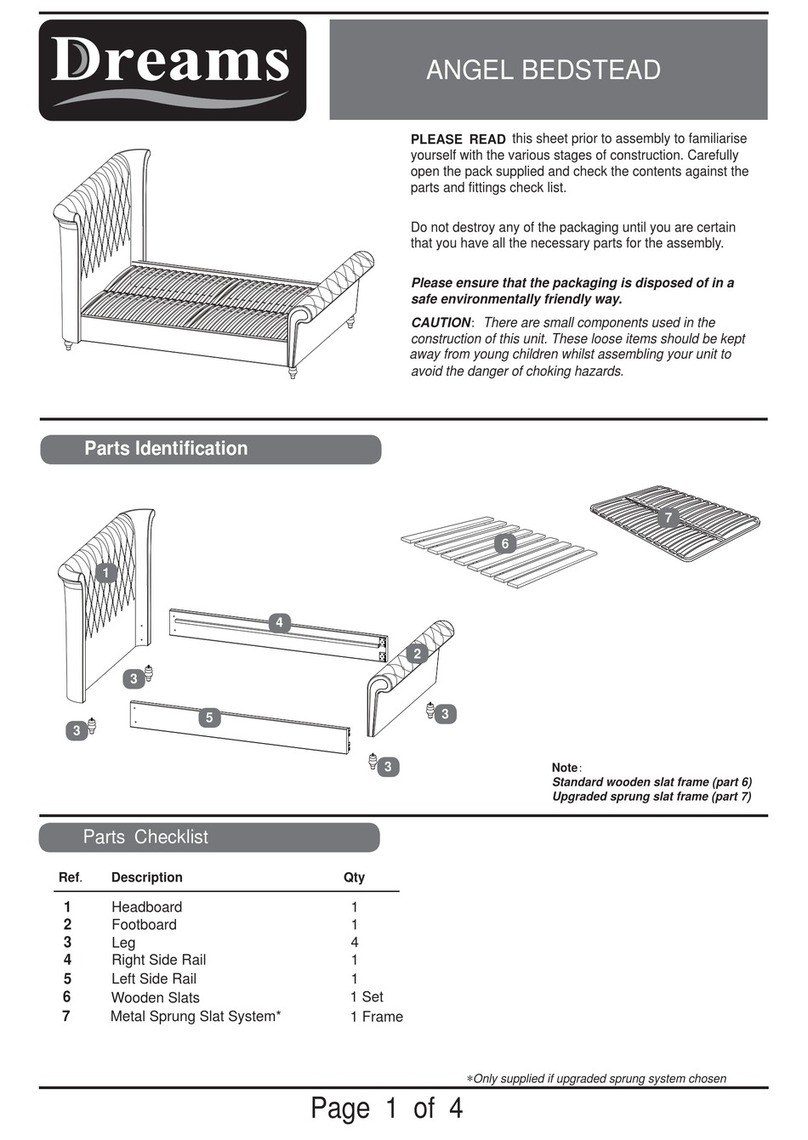

9.4 Tool description/ spare part list

Attention: When ordering spare parts, please specify the assembly type of the cropper

(Assembly right or left) !

14

2

8

3

6

11

13

14

15

7

916

10 18 1

4

5

21

12

17

5

22

6

13

14

15

11

7

21

3

19

482

9

1

10

20

12

OBJECT QTY.

PART NUMBER

1

1

05 05 00 1000 Pressure intensifier

2

1

05 05 01 0001 Maco Die

3

1

05 05 01 0002 Die bearing at rear

4

1

05 05 01 0003 Die bearing in front

5

2

DIN 912 M8x50.

6

1

FIBROFLEX-Round spring

D32-13,5 23long 80ShoreA

7

1

05 05 01 0006 Maco Cutting punch

8

2

Guide bush D16-22 40 long

with grease

9

1

05 05 01 0007 Maco Cutting punch

10

1

05 05 01 0008 Maco piercing punch

11

1

05 05 01 0004 Counter bearing

12

4

05 05 01 0005 Guide bolts

13

4

DIN 912 M8x110.

14

4

DIN 912 M6x20.

15

3

DIN 6325-A 6x20-St.

16

1

05 05 00 0013 Pressing bolt

17

1

05 05 00 0014 Disk

18

1

FIBROFLEX-Round spring

D12 12long 90ShoreA

19

1

05 05 01 0009 Maco Fiber device

20

1

05 05 01 0010 Threaded disk M5

21

1

DIN 7991 M5x10.

22

2

DIN 6325-A 8x40-St.

19

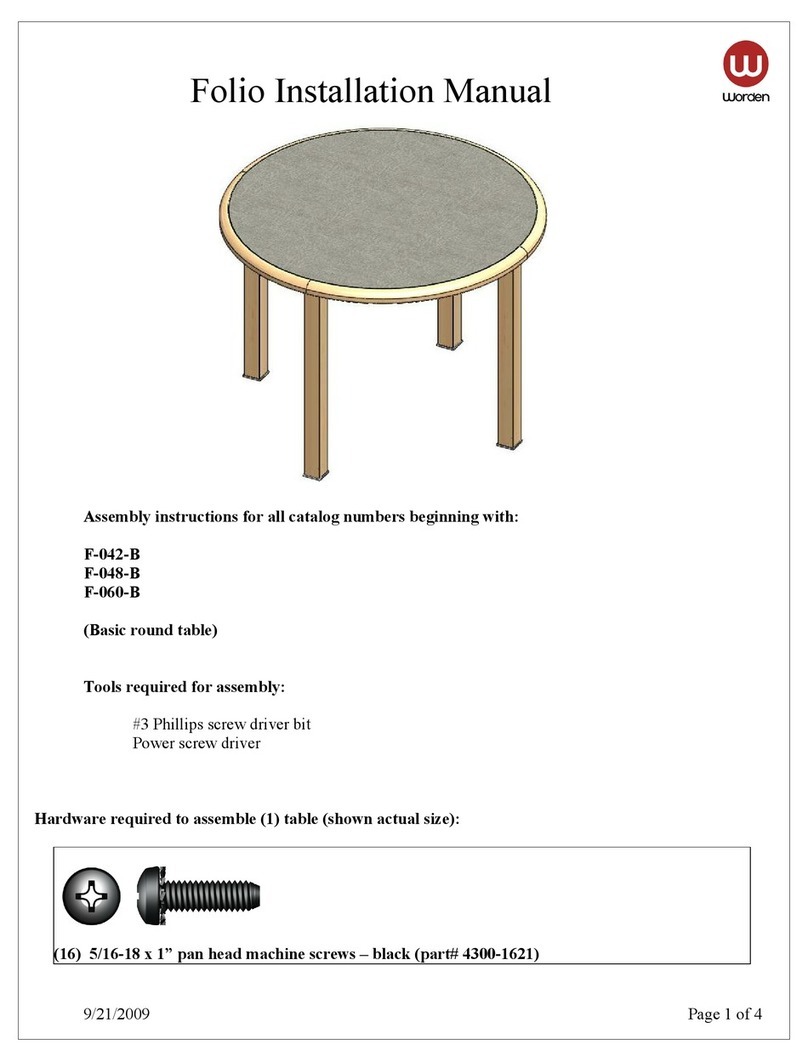

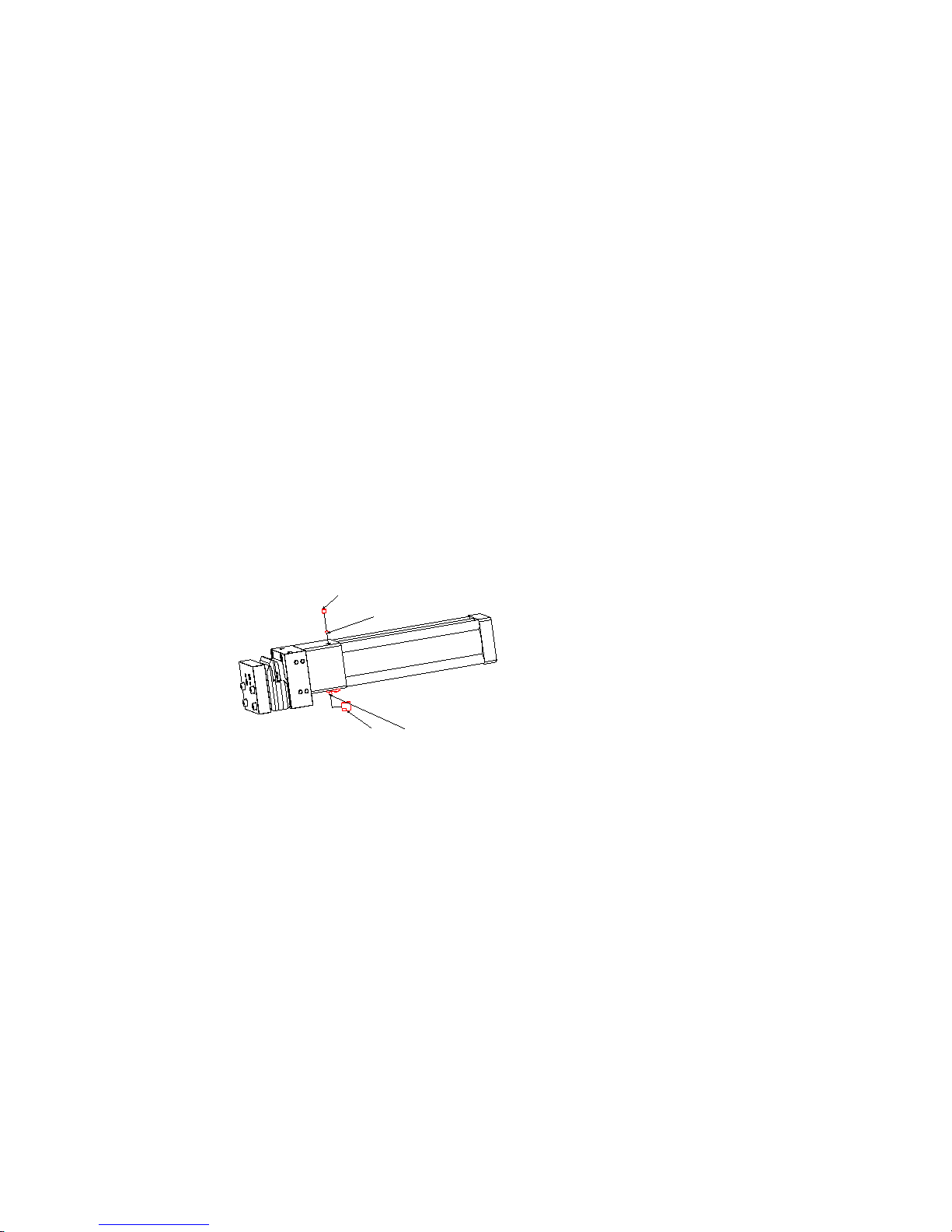

27

8

2

Vorhub Rückhub

29

10 Troubleshooting

10.1 Troubleshooting the tool and cropping cylinder

Fault in the tool

Cause

Corrective action

The fitting cannot be placed on the

shielding bar side or only with

difficulty

There is too much oil in the

transmission cylinder

Release oil as described under

section 4.2 Chapter 2

The fitting cannot be placed on the

stroke rod side or only with difficulty

Fibroflex – Round spring is worn out,

and/or the punch guides need to be

lubricated

Fibroflex – Replace round spring 4.3

and/or grease punch guides 4.3

Chapter 10

The fitting is not cut or the sinking is

no longer spread out.

There is too little oil in the

transmission cylinder or the oil

pressure is too low

Top up oil as described in section 4.2

Chapter 2 and/or check the pressure.

The punching is not clean; no holes

are drilled

Punch and die are worn out, and/or

piercing punch is broken.

Replace the punch if broken as

described under 4.3 and/or file the

parts in case of wear-out

Fault in the cropping

cylinder

Cause

Corrective action

The fitting is no longer being cut or

the sinking is not spread enough,

and and air is released from item at

aerial pos. 2

Piston seals at pos. 1.8 of the spare

parts list are worn out

Replace seals: By removing the

hollow core screws at pos. 29 the

rear part of the cropping cylinder can

be disassembled. Finally,

reassemble the cropper as described

under maintenance 4.2 and vent it.

Öil leaks out from the ventilation filter

at pos. 2 Piston rod seal at pos. 1

.17 of the

spare parts list is worn out

Disassemble the cropper as

described above, then remove the

nut at pos. 1.15 to change the seal at

pos. 1.17; reassemble the cropper as

given above.

Oil and/or air comes out of the bore

at pos. 8 and/or air is blown out

sidewards from the press ram.

Piston seals at pos. 1.8 & 1.9 and/or

rod seals at pos. 1.3 of the spare

parts list is worn out

Replace seals: The front part of the

cropping cylinder can be removed by

unscrewing the hollow core screws

at pos. 27. While reassembling

tighten screw at pos. 27 with a

torque of 23 Nm. Finally, reassemble

the cropper as described under

maintenance 4.2 and vent it.

front stroke back stroke

20

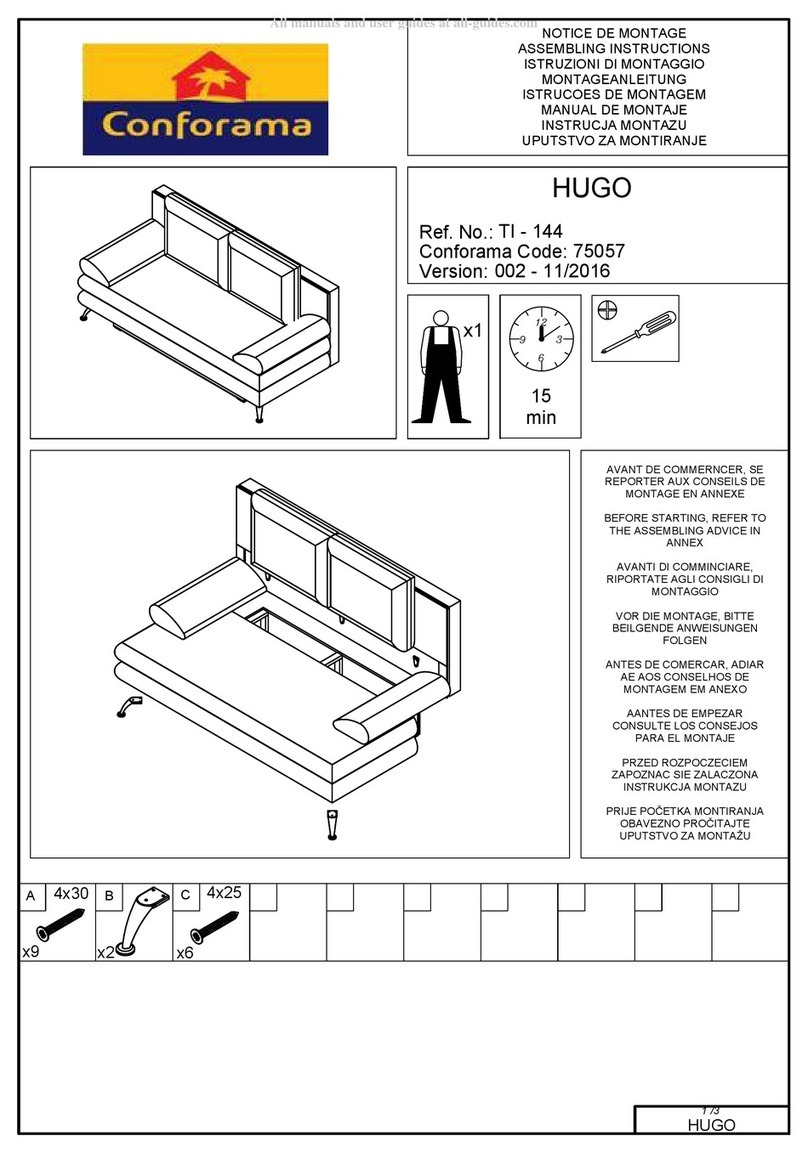

1.9

1.8

1.5

1.10

1.23

1.18

1.21

1.20

1.19

1.22

1.7

1.1

1.3

1.11

1.16

1.17

1.15

1.9

1.8

1.5

1.4

1.2

1.6

Spare part list pressure amplifier

Attention:

When replacing the seals, it is recommended that in the case of the older cropping cylinders, the

complete set should be replaced, since, during reassembly, it may happen that the older seals lose

their sealing effect.

Moreover, repairs should be carried out only by authorized persons having the necessary technical

competence.

In case of doubt, you should send the cropping cylinder to the nearest service center for getting the

seals replaced!

OBJECT

QTY.

PART NUMBER

1

1

05 05 00 1000 Pressure amplifier

1.1

1

05 05 00 0001 Cylinder head – Fitting cropper

1.2

1

O - Ring 40 x 2,5

1.3

1

DIN 3760 A (right) A-40x52x7 – NBR

1.4 1 DU-Jack BK-I 4020

1.5

2

O-Ring 74x3

1.6

1

05 05 00 0002 Piston rod D40

1.7

1

05 05 00 003 Transmitting piston

1.8

2

Z8A8070N3580 80x70x4,25

1.9 2 F3-5,6x2,5 Piston guide belt D80

1.10

1

B7 8010 P5008 80x70x6,7

1.11

1

O - Ring 24 x 2,5

1.12 1 05 05 00 0012 Transmitting cylinder

1.13

1

05 05 00 0004 Pressure pipe

1.14

1

O - Ring 44,12 x 2,62 N552 - 90 für D45

1.15 1 05 05 00 0005 Pressure pipe nut

1.16

1

DU-Jack 25 x 28 x 25

1.17

1

B3 2532P5008 25 x 33 x 5,7

1.18 1 05 05 00 0008 Piston rod

1.19

1

05 05 00 0006 Piston D79,6 x 16 Piston

1.20

1

05 05 00 0007 Insulation Fibro 80 Shore

1.21

1

Nut DIN 936 17H

1.22

1

05 05 00 0010 Profile pipe 80x2,5 289 long

1.23

1

05 05 00 0009 Cover

1.24

2

DIN 912 M8x50.

1.25

2

DIN 912 M8x60.

1.26

4

05 05 00 0011 Tie rod

1.27

4

Hollow-core screw M8

1.28

1

Nipple M12x1 with disk and locking cap1

1.29

1

Vent valve R1-4

1.30

2

Ball 5,5

1.31

2

DIN 913 M8x8.

Table of contents

Languages:

Popular Indoor Furnishing manuals by other brands

Vogue

Vogue CE151 instruction manual

Twin-Star International

Twin-Star International Bell'O OD90012 Assembly instructions

Huwil

Huwil Huwilift E-Verso Assembly instructions

simplehuman

simplehuman sensor mirror round instructions

FURNITUREBOX

FURNITUREBOX ALBA Assembly guide

BCP

BCP SKY 4655 Assembly instruction