Studer D19m Operating instructions

Studer D19m

Digital System Components

1. Technical Description

2. Diagrams: D19m Frames

3. Diagrams: Input Interface Cards

4. Diagrams: Output Interface Cards

5. Diagrams: Connector Panels

Service Instructions

Prepared and edited by Copyright by Studer Professional Audio AG

Studer Professional Audio AG Printed in Switzerland

Technical Documentation Order no. 10.27.4801 (Ed. 0302)

Althardstrasse 30

CH-8105 Regensdorf – Switzerland

http://www.studer.ch Subject to change

Studer is a registered trade mark of Studer Professional Audio AG, Regensdorf

SAFETY / SECURITE / SICHERHEIT

I

To reduce the risk of electric shock, do not remove covers (or back).

No user-serviceable parts inside. Refer servicing to qualified service

personnel.

Afin de prévenir un choc électrique, ne pas enlever les couvercles (où

l’arrière) de l’appareil. Il ne se trouve à l’intérieur aucune pièce pou-

vant être réparée par l’usager.

Um die Gefahr eines elektrischen Schlages zu vermeiden, entfernen

Sie weder Geräteabdeckungen noch Rückwand. Überlassen Sie War-

tung und Reparatur qualifiziertem Fachpersonal.

This symbol is intended to alert the user to presence of uninsulated

“dangerous voltage” within the apparatus that may be of sufficient

magnitude to constitute a risk of electric shock to a person.

Ce symbole indique à l'utilisateur qu'il existent à l'intérieur de l'appa-

reil des “tensions dangereuses”. Ces tensions élevées ont pour consé-

quence un risque de choc électrique en cas de contact.

Dieses Symbol deutet dem Anwender an, dass im Geräteinnern die

Gefahr der Berührung von “gefährlicher Spannung” besteht. Die

Höhe der Spannung kann zu einem elektrischen Schlag führen.

This symbol is intended to alert the user to the presence of important

instructions for operating and maintenance in the enclosed documen-

tation.

Ce symbole indique à l’utilisateur que la documentation jointe contient

d'importantes instructions concernant le fonctionnement et la main-

tenance.

Dieses Symbol deutet dem Anwender an, dass die beigelegte Doku-

mentation wichtige Hinweise für Betrieb und Wartung enthält.

CAUTION: Lithium battery. Danger of explosion by incorrect handling. Replace

by battery of the same make and type only.

ATTENTION: Pile au lithium. Danger d'explosion en cas de manipulation incorrecte.

Ne remplacer que par un modèle de même type.

ACHTUNG: Explosionsgefahr bei unsachgemässem Auswechseln der Lithium-

batterie. Nur durch den selben Typ ersetzen.

ADVARSEL: Lithiumbatterei. Eksplosinsfare. Udskinftning ma kun foretages af en

sagkyndig of som beskrevet i servicemanualen (DK).

Assemblies or sub-assemblies of this product can contain optoelec-

tronic devices. As long as these devices comply with Class 1 of laser or

LED product according to EN 60825-1:1994, they will not be ex-

pressly marked on the product. If a special design should be covered

by a higher class of this standard, the device concerned will be marked

directly on the assembly or sub-assembly in accordance with the above

standard.

Baugruppen oder Unterbaugruppen dieses Produktes können opto-

elektronische Komponenten enthalten. Solange diese der Klasse 1 für

Laser- oder LED-Produkte nach der Norm EN 60825-1:1994 entspre-

chen, sind sie nicht direkt am Gerät bezeichnet. Sollte eine Sonder-

ausführung in eine höhere Klasse fallen, so ist die betreffende Bau-

gruppe oder Unterbaugruppe gemäss dieser Norm mit entsprechender

Aufschrift versehen.

CLASS 1

LASER PRODUCT

CLASS 1

LED PRODUCT

SAFETY / SECURITE / SICHERHEIT

II

FIRST AID

(in case of electric shock)

1. Separate the person as quickly as

possible from the electric power

source:

•by switching off the equipment

•or by unplugging or disconnecting

the mains cable

•pushing the person away from the

power source by using dry insu-

lating material (such as wood or

plastic).

•After having sustained an electric

shock, always consult a doctor.

WARNING!

DO NOT TOUCH THE PERSON

OR HIS CLOTHING BEFORE THE

POWER IS TURNED OFF, OTHER-

WISE YOU STAND THE RISK OF

SUSTAINING AN ELECTRIC

SHOCK AS WELL!

2. If the person is unconscious:

•check the pulse,

•reanimate the person if respiration

is poor,

•lay the body down, turn it to one

side, call for a doctor immediately.

PREMIERS SECOURS

(en cas d'électrocution)

1. Si la personne est dans l'impos-

sibilité de se libérer:

•Couper l'interrupteur principal

•Couper le courant

•Repousser la personne de l'appa-

reil à l'aide d'un objet en matière

non conductrice (matière plastique

ou bois)

•Après une électrocution, toujours

consulter un médecin.

ATTENTION!

NE JAMAIS TOUCHER UNE PER-

SONNE QUI EST SOUS TENSION,

SOUS PEINE DE SUBIR EGALE-

MENT UNE ELECTROCUTION.

2. En cas de perte de connaissance de

la personne électrocutée:

•Contrôler le pouls

•Si nécessaire, pratiquer la respi-

ration artificielle

•Placer l'accidenté sur le flanc et

consulter un médecin.

ERSTE HILFE

(bei Stromunfällen)

1. Bei einem Stromunfall die be-

troffene Person so rasch wie mög-

lich vom Strom trennen:

•Ausschalten des Gerätes

•Ziehen oder Unterbrechen der

Netzzuleitung

•Betroffene Person mit isoliertem

Material (Holz, Kunststoff) von

der Gefahrenquelle wegstossen

•Nach einem Stromunfall sollte

immer ein Arzt aufgesucht werden.

ACHTUNG!

EINE UNTER SPANNUNG STE-

HENDE PERSON DARF NICHT

BERÜHRT WERDEN. SIE KÖN-

NEN DABEI SELBST ELEKTRI-

SIERT WERDEN!

2. Bei Bewusstlosigkeit des Verun-

fallten:

•Puls kontrollieren,

•bei ausgesetzter Atmung künstlich

beatmen,

•Seitenlagerung des Verunfallten

vornehmen und Arzt verständigen.

SICHERHEIT / SAFETY

III

Installation

Vor der Installation des Gerätes müssen die hier aufge-

führten und auch die weiter in dieser Anleitung mit

bezeichneten Hinweise gelesen und während der In-

stallation und des Betriebes beachtet werden.

Untersuchen Sie das Gerät und sein Zubehör auf allfällige

Transportschäden.

Ein Gerät, das mechanische Beschädigung aufweist oder in

welches Flüssigkeit oder Gegenstände eingedrungen sind,

darf nicht ans Netz angeschlossen oder muss sofort durch

Ziehen des Netzsteckers vom Netz getrennt werden. Das

Öffnen und Instandsetzen des Gerätes darf nur von Fach-

personal unter Einhaltung der geltenden Vorschriften

durchgeführt werden.

Liegt dem Gerät kein konfektioniertes Netzkabel bei, so

muss dieses durch eine Fachperson unter Verwendung der

mitgelieferten Kabel-Gerätedose IEC320/C13 oder

IEC320/C19 und unter Berücksichtigung der einschlägigen,

im jeweiligen Lande geltenden Bestimmungen angefertigt

werden; siehe unten.

Vor Anschluss des Netzkabels an die Netzsteckdose muss

überprüft werden, ob die Stromversorgungs- und An-

schlusswerte des Gerätes (Netzspannung, Netzfrequenz)

innerhalb der erlaubten Toleranzen liegen. Die im Gerät

eingesetzten Sicherungen müssen den am Gerät ange-

brachten Angaben entsprechen.

Ein Gerät mit einem dreipoligen Gerätestecker (Gerät der

Schutzklasse I) muss an eine dreipolige Netzsteckdose

angeschlossen und somit das Gerätegehäuse mit dem

Schutzleiter der Netzinstallation verbunden werden (Für

Dänemark gelten Starkstrombestimmungen, Abschnitt

107).

Installation

Before you install the equipment, please read and adhere to

the following recommendations and all sections of these

instructions marked with .

Check the equipment for any transport damage.

A unit that is mechanically damaged or which has been

penetrated by liquids or foreign objects must not be con-

nected to the AC power outlet or must be immediately dis-

connected by unplugging the power cable. Repairs must

only be performed by trained personnel in accordance with

the applicable regulations.

Should the equipment be delivered without a matching

mains cable, the latter has to be prepared by a trained per-

son using the attached female plug (IEC320/C13 or

IEC320/C19) with respect to the applicable regulations in

your country - see diagram below.

Before connecting the equipment to the AC power outlet,

check that the local line voltage matches the equipment

rating (voltage, frequency) within the admissible tolerance.

The equipment fuses must be rated in accordance with the

specifications on the equipment.

Equipment supplied with a 3-pole appliance inlet (equip-

ment conforming to protection class I) must be connected to

a 3-pole AC power outlet so that the equipment cabinet is

connected to the protective earth conductor of the AC sup-

ply (for Denmark the Heavy Current Regulations, Section

107, are applicable).

Female plug (IEC320), view from contact side:

Llive; brown National American Standard: Black

Nneutral; blue White

PE protective earth; green and yellow green

Connecteur femelle (IEC320), vue de la face aux contacts:

Lphase; brun Standard national américain: Noir

Nneutre; bleu Blanc

PE terre protectrice; vert et jaune Vert

Ansicht auf Steckkontakte der Kabel-Gerätesteckdose (IEC320):

LPhase; braun USA-Standard: Schwarz

NNulleiter; blau Weiss

PE Schutzleiter; gelb/grün grün

SICHERHEIT / SAFETY

IV

Zugentlastung für den Netzanschluss

Zum Verankern von Steckverbindungen ohne mechanische

Verriegelung (z.B. IEC-Kaltgerätedosen) empfehlen wir die

folgende Anordnung:

Vorgehen: Der mitgelieferte Kabelhalter ist selbstklebend.

Bitte beachten Sie bei der Montage die folgenden Regeln:

1. Der Untergrund muss sauber, trocken und frei von Fett,

Öl und anderen Verunreinigungen sein. Temperaturbe-

reich für optimale Verklebung: 20...40° C.

2. Entfernen Sie die Schutzfolie auf der Rückseite des

Kabelhalters und bringen sie ihn mit kräftigem Druck

an der gewünschten Stelle an. Lassen sie ihn unbelastet

so lange wie möglich ruhen – die maximale Klebekraft

ist erst nach rund 24 Stunden erreicht.

3. Die Stabilität des Kabelhalters wird erhöht, wenn Sie

ihn zusätzlich verschrauben. Zu diesem Zweck liegen

ihm eine selbstschneidende Schraube sowie eine M4-

Schraube mit Mutter bei.

4. Legen Sie das Kabel gemäss Figur in den Halter ein und

pressen Sie die Klemme kräftig auf, bis das Kabel fixiert

ist.

Mains connector strain relief

For anchoring connectors without a mechanical lock (e.g.

IEC mains connectors), we recommend the following ar-

rangement:

Procedure: The cable clamp shipped with your unit is auto-

adhesive. If mounting, please follow the rules below:

1. The surface to be adhered to must be clean, dry, and free

from grease, oil or other contaminants. Best application

temperature range is 20...40° C.

2. Remove the plastic protective backing from the rear side

of the clamp and apply it firmly to the surface at the de-

sired position. Allow as much time as possible for cur-

ing. The bond continues to develop for as long as 24

hours.

3. For improved stability, the clamp can be fixed with a

screw. For this purpose, a self-tapping screw and an M4

bolt and nut are included.

4. Place the cable into the clamp as shown in the illustra-

tion above and firmly press down the internal top cover

until the cable is fixed.

UMGEBUNGSBEDINGUNGEN / AMBIENT CONDITIONS

V

Lufttemperatur und Feuchtigkeit

Allgemein

Die Betriebstauglichkeit des Gerätes oder Systems ist unter

folgenden Umgebungsbedingungen gewährleistet:

EN 60721-3-3, Set IE32, Wert 3K3.

Diese Norm besteht aus einem umfassenden Katalog von Para-

metern; die wichtigsten davon sind: Umgebungstemperatur

+5...+40 °C; rel. Luftfeuchtigkeit 5...85% – d.h. weder Konden-

sation noch Eisbildung; abs. Luftfeuchtigkeit 1...25 g/m³; Tem-

peratur-Änderungsrate <0,5 °C/min. In den folgenden Ab-

schnitten wird darauf näher eingegangen.

Unter den genannten Bedingungen startet und arbeitet das

Gerät oder System problemlos. Ausserhalb dieser Spezifikatio-

nen möglicherweise auftretende Probleme sind in den folgenden

Abschnitten beschrieben.

Umgebungstemperatur

Geräte und Systeme von Studer sind allgemein für einen Um-

gebungs-Temperaturbereich (d.h. Temperatur der eintretenden

Kühlluft) von +5...+40 °C ausgelegt. Bei Installation in einem

Schrank muss der vorgesehene Luftdurchsatz und dadurch die

Konvektionskühlung gewährleistet sein. Folgende Tatsachen

sind dabei zu berücksichtigen:

1. Die zulässige Umgebungstemperatur für den Betrieb der

Halbleiter-Bauelemente beträgt 0°C bis +70 °C (commercial

temperature range for operation).

2. Der Luftdurchsatz der Anlage muss gewährleisten, dass die

austretende Kühlluft ständig kühler ist als 70 °C.

3. Die mittlere Erwärmung der Kühlluft soll 20 K betragen,

die maximale Erwärmung an den heissen Komponenten darf

somit um weitere 10 K höher liegen.

4. Zum Abführen einer Verlustleistung von 1kW bei dieser

zulässigen mittleren Erwärmung ist eine Luftmenge von

2,65 m³/min notwendig.

Beispiel: Für ein Rack mit einer Leistungsaufnahme P = 800 W

ist eine Kühlluftmenge von 0,8 * 2,65 m³/min nötig, entspre-

chend 2,12 m³/min.

5. Soll die Kühlfunktion der Anlage (z.B. auch bei Lüfter-

Ausfall oder Bestrahlung durch Spotlampen) überwacht wer-

den, so ist die Temperatur der Abluft unmittelbar oberhalb der

Einschübe an mehreren Stellen im Rack zu messen; die An-

sprechtemperatur der Sensoren soll 65 bis 70 °C betragen.

Reif und Tau

Das unversiegelte System (Steckerpartien, Halbleiteranschlüs-

se) verträgt zwar leichte Eisbildung (Reif). Mit blossem Auge

sichtbare Betauung führt jedoch bereits zu Funktionsstörungen.

In der Praxis kann mit einem zuverlässigen Betrieb der Geräte

bereits im Temperaturbereich ab –15 °C gerechnet werden,

wenn für die Inbetriebnahme des kalten Systems die folgende

allgemeine Regel beachtet wird:

Wird die Luft im System abgekühlt, so steigt ihre relative

Feuchtigkeit an. Erreicht diese 100%, kommt es zu Nieder-

schlag, meist in der Grenzschicht zwischen der Luft und einer

kühleren Oberfläche, und somit zur Bildung von Eis oder Tau

an empfindlichen Systemstellen (Kontakte, IC-Anschlüsse etc.).

Ein störungsfreier Betrieb mit interner Betauung, unabhängig

von der Temperatur, ist nicht gewährleistet.

Air temperature and humidity

General

Normal operation of the unit or system is warranted under the

following ambient conditions defined by:

EN 60721-3-3, set IE32, value 3K3.

This standard consists of an extensive catalogue of parameters,

the most important of which are: ambient temperature +5...

+40° C, relative humidity 5...85% – i.e. no formation of con-

densation or ice; absolute humidity 1...25 g/m³; rate of tem-

perature change <0,5 °C/min. These parameters are dealt with

in the following paragraphs.

Under these conditions the unit or system starts and works

without any problem. Beyond these specifications, possible

problems are described in the following sections.

Ambient temperature

Units and systems by Studer are generally designed for an am-

bient temperature range (i.e. temperature of the incoming air) of

+5...+40 °C. When rack mounting the units, the intended air

flow and herewith adequate cooling must be provided. The

following facts must be considered:

1. The admissible ambient temperature range for operation of

the semiconductor components is 0°C to +70 °C (commercial

temperature range for operation).

2. The air flow through the installation must provide that the

outgoing air is always cooler than 70 °C.

3. Average heat increase of the cooling air shall be 20 K, al-

lowing for an additional maximum 10 K increase at the hot

components.

4. In order to dissipate 1 kW with this admissible average heat

increase, an air flow of 2,65 m³/min is required.

Example: A rack dissipating P = 800 W requires an air flow of

0,8 * 2,65 m³/min which corresponds to 2,12 m³/min.

5. If the cooling function of the installation must be monitored

(e.g. for fan failure or illumination with spot lamps), the outgo-

ing air temperature must be measured directly above the mod-

ules at several places within the rack. The trigger temperature of

the sensors should be 65 to 70 °C.

Frost and dew

The unsealed system parts (connector areas and semiconductor

pins) allow for a minute formation of ice or frost. However,

formation of dew visible with the naked eye will already lead to

malfunctions. In practice, reliable operation can be expected in

a temperature range above –15 °C, if the following general rule

is considered for putting the cold system into operation:

If the air within the system is cooled down, the relative humid-

ity rises. If it reaches 100%, condensation will arise, usually in

the boundary layer between the air and a cooler surface, to-

gether with formation of ice or dew at sensitive areas of the

system (contacts, IC pins, etc.). Once internal condensation

occurs, trouble-free operation cannot be guaranteed, independ-

ent of temperature.

UMGEBUNGSBEDINGUNGEN / AMBIENT CONDITIONS

VI

Vor der Inbetriebnahme muss das System auf allfällige interne

Betauung oder Eisbildung überprüft werden. Nur bei sehr

leichter Eisbildung kann mit direkter Verdunstung (Sublimati-

on) gerechnet werden; andernfalls muss das System im abge-

schalteten Zustand gewärmt und getrocknet werden.

Das System ohne feststellbare interne Eisbildung oder Betau-

ung soll möglichst homogen (und somit langsam) mit eigener

Wärmeleistung aufgewärmt werden; die Lufttemperatur der

Umgebung soll ständig etwas tiefer als diejenige der Syste-

mabluft sein.

Ist es unumgänglich, das abgekühlte System sofort in warmer

Umgebungsluft zu betreiben, so muss diese entfeuchtet sein.

Die absolute Luftfeuchtigkeit muss dabei so tief sein, dass die

relative Feuchtigkeit, bezogen auf die kälteste Oberfläche im

System, immer unterhalb 100% bleibt.

Es ist dafür zu sorgen, dass beim Abschalten des Systems die

eingeschlossene Luft möglichst trocken ist (d.h. vor dem Ab-

schalten im Winter den Raum mit kalter, trockener Luft belüf-

ten und feuchte Gegenstände, z.B. Kleider, entfernen).

Die Zusammenhänge sind im folgenden Klimatogramm er-

sichtlich. Zum kontrollierten Verfahren gehören Thermometer

und Hygrometer sowie ein Thermometer im System.

Beispiel 1: Ein Ü-Wagen mit einer Innentemperatur von 20 °C

und 40% relativer Luftfeuchtigkeit wird am Abend abgeschal-

tet. Sinkt die Temperatur unter +5 °C, bildet sich Tau oder Eis.

Beispiel 2: Ein Ü-Wagen wird morgens mit 20 °C warmer Luft

von 40% relativer Luftfeuchtigkeit aufgewärmt. Auf Teilen, die

kälter als +5 °C sind, bildet sich Tau oder Eis.

Before putting into operation, the system must be checked for

internal formation of condensation or ice. Only with a minute

formation of ice, direct evaporation (sublimation) may be ex-

pected; otherwise the system must be heated and dried while

switched off.

A system without visible internal formation of ice or condensa-

tion should be heated up with its own heat dissipation, as ho-

mogeneously (and subsequently as slow) as possible; the ambi-

ent temperature should then always be lower than the outgoing

air.

If it is absolutely necessary to operate the cold system immedi-

ately within warm ambient air, this air must be dehydrated. In

such a case, the absolute humidity must be so low that the

relative humidity, related to the coldest system surface, always

remains below 100%.

Ensure that the enclosed air is as dry as possible when power-

ing off (i.e. before switching off in winter, aerate the room with

cold, dry air, and remove humid objects as clothes from the

room).

These relationships are visible from the following climatogram.

For a controlled procedure, thermometer and hygrometer as well

as a thermometer within the system will be required.

Example 1: An OB-van having an internal temperature of

20 °C and rel. humidity of 40% is switched off in the evening.

If temperature falls below +5 °C, dew or ice will be forming.

Example 2: An OB-van is heated up in the morning with air of

20 °C and a rel. humidity of 40%. On all parts being cooler than

+5 °C, dew or ice will be forming.

WARTUNG / MAINTENANCE

VII

Wartung und Reparatur

Durch Entfernen von Gehäuseteilen, Abschirmungen etc.

werden stromführende Teile freigelegt. Deshalb müssen

u.a. die folgenden Grundsätze beachtet werden:

Eingriffe in das Gerät dürfen nur von Fachpersonal unter

Einhaltung der geltenden Vorschriften vorgenommen wer-

den.

Vor Entfernen von Gehäuseteilen muss das Gerät ausge-

schaltet und vom Netz getrennt werden.

Bei geöffnetem, vom Netz getrenntem Gerät dürfen Teile

mit gefährlichen Ladungen (z. B. Kondensatoren, Bildröh-

ren) erst nach kontrollierter Entladung, heisse Bauteile

(Leistungshalbleiter, Kühlkörper etc.) erst nach deren Ab-

kühlen berührt werden.

Bei Wartungsarbeiten am geöffneten, unter Netzspannung

stehenden Gerät dürfen blanke Schaltungsteile und metal-

lene Halbleitergehäuse weder direkt noch mit nichtisolier-

tem Werkzeug berührt werden.

Zusätzliche Gefahren bestehen bei unsachgemässer Hand-

habung besonderer Komponenten:

•Explosionsgefahr bei Lithiumzellen, Elektrolyt-Konden-

satoren und Leistungshalbleitern

•Implosionsgefahr bei evakuierten Anzeigeeinheiten

•Strahlungsgefahr bei Lasereinheiten (nichtionisierend),

Bildröhren (ionisierend)

•Verätzungsgefahr bei Anzeigeeinheiten (LCD) und

Komponenten mit flüssigem Elektrolyt.

Solche Komponenten dürfen nur von ausgebildetem Fach-

personal mit den vorgeschriebenen Schutzmitteln (u.a.

Schutzbrille, Handschuhe) gehandhabt werden.

Maintenance and Repair

The removal of housing parts, shields, etc. exposes ener-

gized parts. For this reason the following precautions

should be observed:

Maintenance should only be performed by trained personnel

in accordance with the applicable regulations.

The equipment should be switched off and disconnected

from the AC power outlet before any housing parts are

removed.

Even if the equipment is disconnected from the power, parts

with hazardous charges (e.g. capacitors, picture tubes) must

not be touched until they have been properly discharged.

Touch hot components (power semiconductors, heat sinks,

etc.) only when cooled off.

If maintenance is performed on a unit that is opened and

switched on, no uninsulated circuit components and metal-

lic semiconductor housings must be touched neither with

your bare hands nor with uninsulated tools.

Certain components pose additional hazards:

•Explosion hazard from lithium batteries, electrolytic

capacitors and power semiconductors

•Implosion hazard from evacuated display units

•Radiation hazard from laser units (non-ionizing), picture

tubes (ionizing)

•Caustic effect of display units (LCD) and such compo-

nents containing liquid electrolyte.

Such components should only be handled by trained per-

sonnel who are properly protected (e.g. safety goggles,

gloves).

WARTUNG / MAINTENANCE

VIII

Elektrostatische Entladung (ESD)

bei Wartung und Reparatur

ATTENTION:

ATTENTION:

ACHTUNG:

Viele ICs und andere Halbleiter sind empfindlich gegen

elektrostatische Entladung (ESD). Unsachgemässe Behand-

lung von Baugruppen mit solchen Komponenten bei War-

tung und Reparatur kann deren Lebensdauer drastisch ver-

mindern.

Bei der Handhabung der ESD-empfindlichen Komponenten

sind u.a. folgende Regeln zu beachten:

•ESD-empfindliche Komponenten dürfen ausschliesslich

in dafür bestimmten und bezeichneten Verpackungen

gelagert und transportiert werden.

•Unverpackte, ESD-empfindliche Komponenten dürfen

nur in dafür eingerichteten Schutzzonen (EPA, z.B. Ge-

biet für Feldservice, Reparatur- oder Serviceplatz) ge-

handhabt und nur von Personen berührt werden, die

durch ein Handgelenkband mit Serienwiderstand mit

dem Massepotential des Reparatur- oder Serviceplatzes

verbunden sind. Das gewartete Gerät wie auch Werk-

zeug, Hilfsmittel, EPA-taugliche (elektrisch halb-

leitende) Arbeits-, Ablage- und Bodenmatten müssen

ebenfalls mit diesem Potential verbunden sein.

•Die Anschlüsse der ESD-empfindlichen Komponenten

dürfen unkontrolliert weder mit elektrostatisch aufladba-

ren (Gefahr von Spannungsdurchschlag), noch mit me-

tallischen Oberflächen (Schockentladungsgefahr) in Be-

rührung kommen.

•Um undefinierte transiente Beanspruchung der Kompo-

nenten und deren eventuelle Beschädigung durch un-

erlaubte Spannung oder Ausgleichsströme zu vermeiden,

dürfen elektrische Verbindungen nur am abgeschalteten

Gerät und nach dem Abbau allfälliger Kondensator-

ladungen hergestellt oder getrennt werden.

Electrostatic Discharge (ESD)

during Maintenance and Repair

Observe precautions for handling devices sensitive to elec-

trostatic discharge!

Respecter les précautions d’usage concernant la mani-

pulation de composants sensibles à l’électricité statique!

Vorsichtsmassnahmen bei der Handhabung von ESD-

empfindlichen Bauelementen beachten!

Many ICs and semiconductors are sensitive to electrostatic

discharge (ESD). The life of components containing such

elements can be drastically reduced by improper handling

during maintenance and repair work.

Please observe the following rules when handling ESD

sensitive components:

•ESD sensitive components should only be stored and

transported in the packing material specifically provided

for this purpose.

•Unpacked ESD sensitive components should only be

handled in ESD protected areas (EPA, e.g. area for field

service, repair or service bench) and only be touched by

persons who wear a wristlet that is connected to the

ground potential of the repair or service bench by a series

resistor. The equipment to be repaired or serviced and all

tools, aids, as well as electrically semi-conducting work,

storage and floor mats should also be connected to this

ground potential.

•The terminals of ESD sensitive components must not

come in uncontrolled contact with electrostatically

chargeable (voltage puncture) or metallic surfaces (dis-

charge shock hazard).

•To prevent undefined transient stress of the components

and possible damage due to inadmissible voltages or

compensation currents, electrical connections should

only be established or separated when the equipment is

switched off and after any capacitor charges have de-

cayed.

WARTUNG / MAINTENANCE

IX

SMD-Bauelemente

Der Austausch von SMD-Bauelementen ist ausschliesslich

geübten Fachleuten vorbehalten. Für verwüstete Platinen

können keine Ersatzansprüche geltend gemacht werden.

Beispiele für korrekte und falsche SMD-Lötverbindungen

in der Abbildung weiter unten.

Bei Studer werden keine handelsüblichen SMD-Bauteile

bewirtschaftet. Für Reparaturen sind die notwendigen Bau-

teile lokal zu beschaffen. Die Spezifikationen von Spezialb-

auteilen finden Sie in der Serviceanleitung.

SMD Components

SMD components should only be replaced by skilled spe-

cialists. No warranty claims will be accepted for circuit

boards that have been ruined. Proper and improper SMD

soldering joints are depicted below.

Studer does not keep any commercially available SMD

components in stock. For repair the corresponding devices

should be purchased locally. The specifications of special

components can be found in the service manual.

EMV / EMC

X

Störstrahlung und Störfestigkeit

Das Gerät entspricht den Schutzanforderungen auf dem

Gebiet elektromagnetischer Phänomene, wie u.a. in den

Richtlinien 89/336/EWG und FCC, Part 15, aufgeführt:

1. Vom Gerät erzeugte elektromagnetische Strahlung ist

soweit begrenzt, dass bestimmungsgemässer Betrieb an-

derer Geräte und Systeme möglich ist.

2. Das Gerät weist eine angemessene Festigkeit gegen

elektromagnetische Störungen auf, so dass sein bestim-

mungsgemässer Betrieb möglich ist.

Das Gerät wurde getestet und erfüllt die Bedingungen der

im Kapitel „Technische Daten“ aufgeführten EMV-

Normen. Die Limiten dieser Standards gewährleisten mit

angemessener Wahrscheinlichkeit sowohl den Schutz der

Umgebung wie auch entsprechende Störfestigkeit des Ge-

rätes. Absolute Garantie, dass keine unerlaubte elektroma-

gnetische Beeinträchtigung während des Betriebes entsteht,

ist jedoch nicht gegeben.

Um die Wahrscheinlichkeit solcher Beeinträchtigung weit-

gehend auszuschliessen, sind u.a. folgende Massnahmen zu

beachten:

•Installieren Sie das Gerät gemäss den Angaben in der

Betriebsanleitung, und verwenden Sie das mitgelieferte

Zubehör.

•Verwenden Sie im System und in der Umgebung, in

denen das Gerät eingesetzt ist, nur Komponenten (Anla-

gen, Geräte), die ihrerseits die Anforderungen der oben-

erwähnten Standards erfüllen.

•Sehen Sie ein Erdungskonzept des Systems vor, das

sowohl die Sicherheitsanforderungen (die Erdung der

Geräte gemäss Schutzklasse I mit einem Schutzleiter

muss gewährleistet sein), wie auch die EMV-Belange be-

rücksichtigt. Bei der Entscheidung zwischen stern- oder

flächenförmiger bzw. kombinierter Erdung sind Vor-

und Nachteile gegeneinander abzuwägen.

•Benutzen Sie abgeschirmte Kabel, wo vorgesehen. Ach-

ten Sie auf einwandfreie, grossflächige, korrosions-

beständige Verbindung der Abschirmung zum entspre-

chenden Steckeranschluss und dessen Gehäuse. Beachten

Sie, dass eine nur an einem Ende angeschlossene Ka-

belabschirmung als Sende- bzw. Empfangsantenne wir-

ken kann (z.B. bei wirksamer Kabellänge von 5 m ober-

halb von 10 MHz), und dass die Flanken digitaler

Kommunikationssignale hochfrequente Aussendungen

verursachen (z.B. LS- oder HC-Logik bis 30 MHz).

•Vermeiden Sie Bildung von Masseschleifen oder ver-

mindern Sie deren unerwünschte Auswirkung, indem Sie

deren Fläche möglichst klein halten und den darin flie-

ssenden Strom durch Einfügen einer Impedanz (z.B.

Gleichtaktdrossel) reduzieren.

Electromagnetic Compatibility

The equipment conforms to the protection requirements

relevant to electromagnetic phenomena that are listed in the

guidelines 89/336/EC and FCC, part 15.

1. The electromagnetic interference generated by the

equipment is limited in such a way that other equipment

and systems can be operated normally.

2. The equipment is adequately protected against electro-

magnetic interference so that it can operate correctly.

The unit has been tested and conforms to the EMC stan-

dards applicable to residential, commercial and light in-

dustry, as listed in the section „Technical Data“. The limits

of these standards reasonably ensure protection of the envi-

ronment and corresponding noise immunity of the equip-

ment. However, it is not absolutely warranted that the

equipment will not be adversely affected by electromagnetic

interference during operation.

To minimize the probability of electromagnetic interference

as far as possible, the following recommendations should be

followed:

•Install the equipment in accordance with the operating

instructions. Use the supplied accessories.

•In the system and in the vicinity where the equipment is

installed, use only components (systems, equipment) that

also fulfill the above EMC standards.

•Use a system grounding concept that satisfies the safety

requirements (protection class I equipment must be con-

nected with a protective ground conductor) that also

takes into consideration the EMC requirements. When

deciding between radial, surface or combined grounding,

the advantages and disadvantages should be carefully

evaluated in each case.

•Use shielded cables where shielding is specified. The

connection of the shield to the corresponding connector

terminal or housing should have a large surface and be

corrosion-proof. Please note that a cable shield connected

only single-ended can act as a transmitting or receiving

antenna (e.g. with an effective cable length of 5m, the

frequency is above 10 MHz) and that the edges of the

digital communication signals cause high-frequency ra-

diation (e.g. LS or HC logic up to 30 MHz).

•Avoid ground loops or reduce their adverse effects by

keeping the loop surface as small as possible, and reduce

the noise current flowing through the loop by inserting

an additional impedance (e.g. common-mode rejection

choke).

Konformitätserklärungen / Declarations of conformity

XI

Class A Equipment - FCC Notice

This equipment has been tested and found to comply with

the limits for a Class A digital device, pursuant to Part 15

of the FCC Rules. These limits are designed to provide a

reasonable protection against harmful interference when the

equipment is operated in a commercial environment. This

equipment generates, uses, and can radiate radio frequency

energy and, if not installed and used in accordance with the

instruction manual, may cause harmful interference to radio

communications. Operation of this equipment in a residen-

tial area is likely to cause harmful interference in which

case the user will be required to correct the interference at

his own expense.

Caution:

Any changes or modifications not expressly approved by

the manufacturer could void the user's authority to operate

the equipment. Also refer to relevant information in this

manual.

CE-Konformitätserklärung

Der Hersteller,

Studer Professional Audio AG,

CH-8105 Regensdorf,

erklärt in eigener Verantwortung, dass das Produkt

Studer D19m Racks 3 HE/1 HE,

(ab Serie-Nr. 1001),

auf das sich diese Erklärung bezieht, entsprechend den

Bestimmungen der EU-Richtlinien und Ergänzungen

•Elektromagnetische Verträglichkeit (EMV):

89/336/EWG + 92/31/EWG + 93/68/EWG

•Niederspannung:

73/23/EWG + 93/68/EWG

mit den folgenden Normen und normativen Dokumenten

übereinstimmt:

•Sicherheit:

Schutzklasse I, EN 60950:2000

•Sicherheit von Laser-Einrichtungen:

EN 60825-1:1994 + A11 + A2, EN60825-2:2000

•EMV:

EN 50081-1:1992, EN 50082-1:1992.

Regensdorf, 27. Februar 2002

B. Hochstrasser, Geschäftsleiter

P. Fiala, Leiter QS

CE Declaration of Conformity

The manufacturer,

Studer Professional Audio AG,

CH-8105 Regensdorf,

declares under his sole responsibility that the product

Studer D19m Racks 3 U/1 U,

(on from serial No. 1001),

to which this declaration relates, according to following

regulations of EU directives and amendments

•Electromagnetic Compatibility (EMC):

89/336/EEC + 92/31/EEC + 93/68/EEC

•Low Voltage (LVD):

73/23/EEC + 93/68/EEC

is in conformity with the following standards or other nor-

mative documents:

•Safety:

Class I, EN 60950:2000

•Safety of laser products:

EN 60825-1:1994 + A11 + A2, EN60825-2:2000

•EMC:

EN 50081-1:1992, EN 50082-1:1992.

Regensdorf, February 27, 2002

B. Hochstrasser, President

P. Fiala, Manager QA

XII

D19m Technical Description

Date printed: 30.06.20 D19m E1

CONTENTS

1D19m System Basics....................................................................................................................................................3

1.1 Introduction ..........................................................................................................................................................3

1.2 D19m 3U Frames..................................................................................................................................................4

1.2.1 Power Supplies................................................................................... ............................................................5

1.2.2 Backplane ......................................................................................... 1.940.550 ............................................5

1.2.3 Backplane ......................................................................................... 1.940.551 ............................................6

1.2.4 Connector Panels............................................................................... ............................................................5

1.3 D19m 1U Frame....................................................................................................................................................7

1.3.1 Backplane ......................................................................................... 1.940.553 ............................................8

1.4 Connector Panels.................................................................................................................................................12

1.4.1 Connector Panel Application.............................................................. ..........................................................15

2D19m Modules (earlier versions in brackets).............................................................................................................16

2.1 A/D and D/A Cards.............................................................................................................................................16

2.1.1 D19m C4AD/24 – Quad 24 bit A/D Converter .................................. 1.940.562 (1.940.560)........................16

2.1.2 D19m C4AD NS/24 – Quad 24 bit A/D with noise shaping ............... 1.940.563 (1.940.561)........................19

2.1.3 D19m C4DA/24/96 – Quad 24 bit D/A, 96 kHz Operation ............... 1.940.571 (1.940.570)........................22

2.1.4 D19m MP4RC – Quad Remote Controlled Mic/Line In ..................... 1.940.575 ..........................................25

2.1.5 D19m RCC – Remote Ctrl. Card for MP4RC Mic/Line In ................. 1.940.576 ..........................................28

2.2 AES/EBU I/O Cards............................................................................................................................................30

2.2.1 D19m AESI – Dual AES/EBU In....................................................... 1.940.580 ..........................................30

2.2.2 D19m AESI SFC – Dual AES/EBU In w. Asynchronous SFC............ 1.940.540 ..........................................32

2.2.3 D19m AESO – Dual AES/EBU Out................................................... 1.940.585 ..........................................35

2.2.4 D19m AESO – Dual AES/EBU Out, w. Dithering or SFC ................. 1.940.470 ..........................................37

2.3 MADI I/O Cards .................................................................................................................................................39

2.3.1 D19m MADI – MADI In for Coaxial Cable....................................... 1.940.500 ..........................................39

2.3.2 D19m MADI – MADI In for Optical Fibre Cable............................... 1.940.511/1.940.512 (1.940.510).......41

2.3.3 D19m MADO – MADI Out for Coaxial Cable ................................... 1.940.520 ..........................................44

2.3.4 D19m MADO – MADI Out for Optical Fibre Cable........................... 1.940.531/1.940.532 (1.940.530).......46

2.4 TDIF I/O Cards...................................................................................................................................................49

2.4.1 D19m TDIFI – Dual 8-Channel TDIF In ........................................... 1.940.480/1.940.481..........................49

2.4.2 D19m TDIFO – Dual 8-Channel TDIF Out ........................................1.940.485/1.940.486..........................52

2.5 ADAT I/O Cards.................................................................................................................................................55

2.5.1 D19m ADATI – Dual 8-Channel ADAT In....................................... 1.940.490/1.940.491..........................55

2.5.2 D19m ADATO – Dual 8-Channel ADAT Out.................................... 1.940.495/1.940.496..........................58

2.6 Miscellaneous Cards............................................................................................................................................61

2.6.1 D19m Sync Receiver.......................................................................... 1.940.557 ..........................................61

2.6.2 Optical/Coax Interface ....................................................................... 1.940.558 ..........................................61

2.6.3 RS422-to-Optical Converter............................................................... 1.940.579 (1.940.577)........................62

2.6.4 Fan Module........................................................................................ 1.940.597 ..........................................64

D19m Technical Description

E2D19m Date printed: 13.03.02

3 Stagebox Application for D950 Mixing System........................................................................................................66

3.1 Example: Stage Box for OB-Van with Optical Fibre Cables ................................................................................67

3.2 Example: Mic/Line Inputs for Stationary Application..........................................................................................68

3.3 Typical Stagebox Configurations.........................................................................................................................68

3.3.1 Single Rack with Mic/Line Inputs and Line Outputs (min. height 5 units) ...................................................68

3.3.2 Double Rack with Mic/Line Inputs and Line Outputs (min. height 8 units)..................................................69

4RCC/MP4RC – MIDI Software protocols................................................................................................................70

D19m Technical Description

Date printed: 30.06.20 D19m E3

1D19mSYSTEM BASICS

1.1 Introduction

The D19m series consists of single cards with a width of 100 mm (Eurocard

width) that can be plugged into a 19” frame (3 or 1 height units). The out-

put of the input cards feeds a time-division multiplex (TDM) bus. The pur-

pose of this bus is to multiplex all the input signals, so that they can directly

feed a MADI connection (multiplexer unit/MUX) via a MADI interface.

Just the other way round, the signal coming from a MADI connection can be

fed into the TDM bus, too, from where again all output cards can derive

their information (demultiplexer unit/DEMUX). Beyond that, most card

types can be used in standalone applications, too.

TDM Bus The TDM bus is a 16-bit wide bus with 128 time slots. The format is simi-

lar to the AES/EBU format, however distributed in parallel on two words.

This means that 64 audio channels with 24 bits plus additional information

(U-bits, C-bits etc..) can be transferred. The time slot allocation is given by

the card addresses hardwired on the backplane. Thus an A/D converter card

plugged into the first slot automatically gets the address 0 and writes to the

bus only during its own, assigned time slots. Since ADAT and TDIF input

cards occupy multiple channels on the bus, their address must be set with

on-card DIP switches. All remaining cards are 4-channel and can be easily

exchanged, e.g. an analog card may be replaced by a digital card. The clock

signals (CK128, frame and sync) are sent by the MADI card (unless it is

switched to client mode) or the MADO card and are distributed on the back-

plane.

The AES/TDM signal selects between standalone and TDM bus operation

for the individual cards. This signal is controlled by the MADI or MADO

card, too. It decides e.g. whether the D/A converter card takes its input sig-

nal from the TDM bus or from the AES/EBU input, or whether the A/D

converter card may write to the TDM bus or not. If individual cards in the

rack should operate in standalone mode, an additional jumper is available on

the backplane in order to interrupt this select signal for every card individu-

ally.

Synchronization Except for the AESI and AESO cards, all cards have a separate sync input.

Depending on the jumper setting, this input receives the sync signal from the

bus (AES/EBU signal with TTL level) or from a separate input (standard

balanced AES/EBU signal according to AES11). Thanks to the AES/EBU

inputs and outputs, the converter cards also can operate in standalone mode.

It is possible to extract a sync signal from the MADI (when using MADI

optical). However, this feature should be used only for large distances and

stagebox systems. Otherwise it is recommended to use the AES/EBU sync

line. This results in a smaller error probability (having two PLLs less in the

path), reduced jitter, and allows the use of variable speed.

Split Rack Configuration A MADI and a MADO card can share the TDM bus in a common "split

rack". The available channels have to be split for MUX and DEMUX chan-

nels. In such a system, using the MADI card’s sync out should be avoided

whenever possible. Since the MADO card is always considered as a master

by the software, a hardware modification is necessary in such a case. There-

fore, it is recommended to use separate racks for MUX and DEMUX (refer

to example in chapter 2.3.1).

D19m Technical Description

E4D19m Date printed: 30.06.20

Routing The MADI card transfers the MADI input signal to the TDM bus, and the

MADO card converts the TDM bus signal to the MADI format. Without

external control, the channels will transmit the signals in the MADI data

stream and on the TDM bus in the same sequence. When using the RS485

interface it is possible, however, to arbitrarily change the allocation on the

MADO card (application e.g. in Route56).

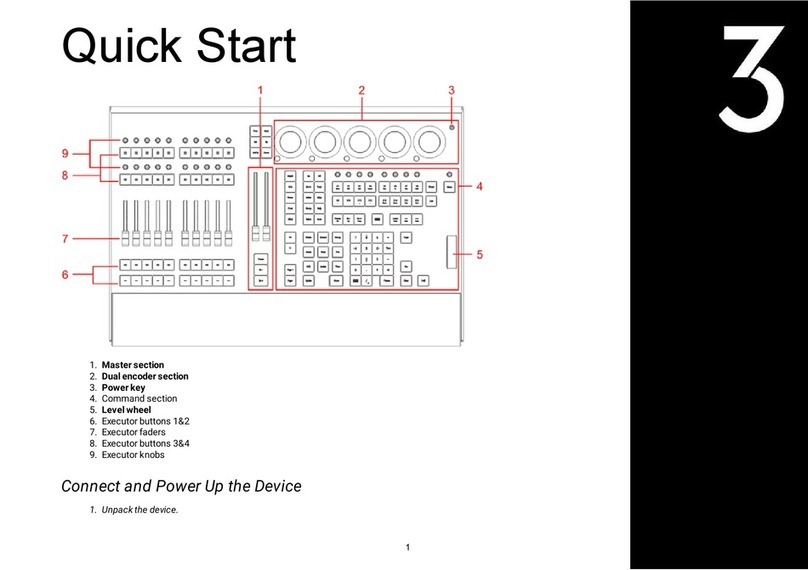

1.2 D19m 3U Frames

Ordering Information: w. Backplane 1.940.550 w. Backplane 1.940.551

Standard Rack 1.940.592.xx-V 1.940.591.xx-V

Deep Rack (recessed front) 1.940.595.xx-V 1.940.594.xx-V

The same frames can be used for MUX and DEMUX units. The 19” frames

have a height of 3U and are equipped with backplane, two power supply

units (+5 V, ±15V), and a connector panel with supply and control connec-

tors.

The D19m series cards are plugged to the backplane. On the rear side of the

backplane, connectors for the power supply, the audio and control signals

can be found. Apart from the supply, also the clock, synchronization, and

control signals are distributed. A jumper determines for each card whether it

is linked to the TDM bus or operating in standalone mode.

D19m Technical Description

Date printed: 30.06.20 D19m E5

GND

not used

BACKPLANE 1.940.550 (VIEW FROM THE REAR)

ANALOG I/O DIGITAL I/O

SYNC / MUTE

CLOCK IN / AES

TDM

OPERATION

STANDALONE

MODE

(2 cards)

GND +5 V

+5 V

GND

AGND

–15 V

+15 V

PW-

FAIL

SHT-

DWN

SYNC MODE

(JP1...JP48)

DS1, DS2:

see below

1.2.1 Power Supplies

The 3U frames contain two supply units:

+5 V/20 A (1.940.606 or, in earlier racks, 1.940.601)

±15 V/3.4 A (1.940.607 or, in earlier racks, 1.940.602)

The supply units are plug-in modules. For redundant supply configurations,

a special rear panel is required.

1.2.2 Connector Panels

For audio signals, a variety of connector panels can be used (see chapter

1.4).

1.2.3 Backplane 1.940.550

(installed in Rack versions 1.940.592.xx-V and 1.940.595.xx-V)

The .550 backplane is used for applications with up to 16 audio cards.

However, it cannot be used together with the RCC controller card and

Mic/Line input cards.

16 identical card locations are available. The sync input is connected to the

last, i.e. the 16th card location. The card address is given by the backplane

hardwiring, i.e. by the card’s position within the frame. There is only one

jumper per card for selecting stand-alone or TDM bus mode.

For the connection to the rear panel, there are connectors for digital I/O,

analog I/O, and sync/mute for each card location (see table).

D19m Technical Description

E6D19m Date printed: 30.06.20

MIDI / RS232

RELAY OUT

RCC CONTROLLER

(FIXED POSITION,

NO JUMPER)

AES OUT

CLOCK IN / AES

FROM CONTROLLER

CLOCK IN TO

MADI / MADO

CLOCK OUT

FROM MADI / MADO

OPTO IN

MIC / LINE OUT DIG I/O / MIC DIR OUT

SYNC / MIC MUTE

(2 CARDS)

MADI / MADO

ANALOG I/O

TDIF MODE (REMOVE FOR STANDALONE MODE)

MSB

LSB

ADDR. 0...14 (EXAMPLE: ADDR. # 12 FOR CARD IN SLOT # 13)

BACKPLANE 1.940.551 (VIEW FROM THE REAR)

Reserved for con-

figurations with

multiple MADI cards

PW-

FAIL

SHT-

DWN

GND

+5 V

not

used

RS

422

–15 V

+15 V

AGND

Card Location Digital I/O Analog I/O Sync/Mute Sync Mode

1 (J1) P1 (1...4) P24 (1...4) P2 (1) JP1...JP3

2 (J2) P10 (1...4) P25 (1...4) P2 (2) JP4...JP6

3 (J3) P11 (1...4) P26 (1...4) P3 (1) JP7...JP9

4 (J4) P12 (1...4) P27 (1...4) P3 (2) JP10...JP12

5 (J5) P13 (1...4) P28 (1...4) P4 (1) JP13...JP15

6 (J6) P14 (1...4) P29 (1...4) P4 (2) JP16...JP18

7 (J7) P15 (1...4) P30 (1...4) P5 (1) JP19...JP21

8 (J8) P16 (1...4) P31 (1...4) P5 (2) JP22...JP24

9 (J9) P17 (1...4) P32 (1...4) P6 (1) JP25...JP27

10 (J10) P18 (1...4) P33 (1...4) P6 (2) JP28...JP30

11 (J11) P19 (1...4) P34 (1...4) P7 (1) JP31...JP33

12 (J12) P20 (1...4) P35 (1...4) P7 (2) JP34...JP36

13 (J13) P21 (1...4) P36 (1...4) P8 (1) JP37...JP39

14 (J14) P22 (1...4) P37 (1...4) P8 (2) JP40...JP42

15 (J15) P23 (1...4) P38 (1...4) P9 (1) JP43...JP45

16 (J16) P24 (1...4) P39 (1...4) P9 (2) JP46...JP48

The DIP switches DS1 and DS2 are reserved for configurations with multi-

ple MADI cards.

For pinout details of the flat cable connectors please refer to chapter 1.4.

1.2.4 Backplane 1.940.551

(installed in Rack versions 1.940.591.xx-V and 1.940.594.xx-V)

This frame is intended for the application of the RCC controller card and

Mic/Line input cards.

This backplane has additional connectors for the second output (“split out”)

and the mute input of the pre-amps. With this backplane the addresses are

jumper-selected, allowing a more flexible allocation of the card positions, in

particular with the Mic/Line input cards. The last, i.e. the 16th card location

is reserved for the controller card. The sync input is connected to the 15th

card location.

Table of contents

Other Studer Music Mixer manuals

Studer

Studer OnAir 500 Modulo User manual

Studer

Studer 189 MK II Instruction sheet

Studer

Studer Vista 1 User manual

Studer

Studer SW V4.0 OnAir 1000 Training manual

Studer

Studer 928 Operation manual

Studer

Studer OnAir 2500 User manual

Studer

Studer OnAir 3000 User manual

Studer

Studer D950 User manual

Studer

Studer Vista 5 M2 User manual

Studer

Studer OnAir 3000 Operating instructions