TORRI M25 User manual

MANUALE DI

MONTAGGIO

M25

3

Disposizioni generali................................................................................................

Tolleranze generali...................................................................................................

Coppie massime di serraggio viti.............................................................................

General provisions ..................................................................................................

Rack mounting tolerances........................................................................................

Tightening torques....................................................................................................

Dispositions générales..............................................................................................

Tolérances de montage des rayonnages..................................................................

Couples maxi pour serrage de vis métriques...........................................................

Allgemeine Vorschriften............................................................................................

Montagetoleranzen der Regalanlagen.....................................................................

Drehmoment der Schrauben....................................................................................

Componenti e montaggio.........................................................................................

Components and assembly......................................................................................

Éléments et montage................................................................................................

Stückliste und Montage............................................................................................

Veriche periodiche sulla scaffalatura......................................................................

Periodic inspections on racking systems..................................................................

Verications periodiques des rayonnages................................................................

Jährliche Inspektionspicht für Lagereinrichtungen..................................................

5

6 - 7

8

9

11

12 - 13

14

15

17

18 - 19

20

21

23

24 - 25

26

27

28 - 55

28 - 55

28 - 55

28 - 55

M25

5

Scaffalature componibili a piani

Disposizioni generali

Momento di serraggio (Nm) prescritto su tasselli di fondazione

da CNR UNI 10011/88 (dal prospetto 4-IV) con chiave dinamometrica

Per un corretto serraggio degli espansori meccanici attenersi scrupolosamente alle istruzioni fornite dai produttori.

Coppia 20 Nm

Responsabilità del committente:

Afdare i lavori di montaggio a maestranze specializzate nel montaggio di scaffalature e provviste di P.O.S. (Piano Operativo di Sicurezza);

Nominare un direttore di cantiere di provata esperienza e capacità, che diriga i lavori secondo le norme di buona tecnica;

Garantire la capacità di portata del pavimento (vedi conferma d’ordine);

Garantire che la planarità del pavimento sia contenuta in ± 1cm per metro lineare no ad un massimo di 2 cm su 2 appoggi consecutivi

dell’ installazione.

Responsabilità del direttore di cantiere:

Accertarsi di essere in possesso di tutta la documentazione necessaria, senza la quale i lavori non possono essere iniziati, e precisamente:

- disegni e/o schemi di montaggio;

- distinte materiali;

- istruzioni di montaggio;

- piano di sicurezza generale delle squadre di montaggio (P.O.S.);

Disporre ed esigere che siano rispettate le misure di sicurezza previste dalle disposizioni di legge e dal piano di sicurezza. In particolare, per

le strutture regolate dalla legge 1086, si dovrà vericare che sia stata effettuata la denuncia al Genio Civile competente, senza la quale i

lavori non potranno avere inizio.

Integrare il piano di sicurezza generale con eventuali ulteriori provvedimenti specici del lavoro da realizzare.

Emettere il verbale di sopralluogo al cantiere (DUVRI; vedi articolo 92 d. lgs. 81/08) evidenziante eventuali rischi di interferenza.

1 - Elenco componenti

1.1. Piantane composte da montanti, traversine, piedini e tasselli ad espansione per il ssaggio a pavimento.

1.2. Travi porta-pallet o piani M25.

1.3. Ganci di sicurezza o supporti per piani M25.

1.4. Collegamenti piantane bifronti.

1.5. Controventature verticali ed orizzontali (solo se previste dal progetto).

2 - Sequenza di montaggio

2.1 Tracciare a pavimento i rettangoli di riferimento delle scaffalature monofronti e bifronti.

2.2. Assemblare, verticalizzare e posizionare la prima e seconda piantana, a ciascuna estremità del primo modulo di scaffalatura,

monofronte e bifronte, collegandole fra loro con i piani.

2.3. Fissare a terra le piantane mediante tasselli ad espansione.

2.4. Verticalizzare le altre piantane collegandole alla precedente tramite i piani.

2.5. Ripetere le operazioni di cui al punto 2.4, no al completamento delle le di scaffalature monofronti e bifronti.

2.6. Contemporaneamente ai lavori di cui al punto 2.5, inserire i collegamenti piantane bifronti ed irrigidire le strutture con il montaggio

delle controventature verticali ed orizzontali (solo se previste dal progetto).

2.7. Allineare e ssare a terra con tasselli ad espansione le restanti piantane.

2.8. Livellare le piantane mediante spessoramento de piedini, nel senso trasversale.

2.9. Completare, inserendo i restanti piani.

2.10. Livellare le piantane mediante spessoramento delle piastre di base, nel senso longitudinale.

2.11. Serrare tutta la bulloneria e rivericare il serraggio dei tasselli ad espansione.

2.12. Applicare le tabelle di portata sulle testate.

3 - Accessoristica

3.1. Utilizzare gli accessori secondo gli schemi ed i disegni allegati

6

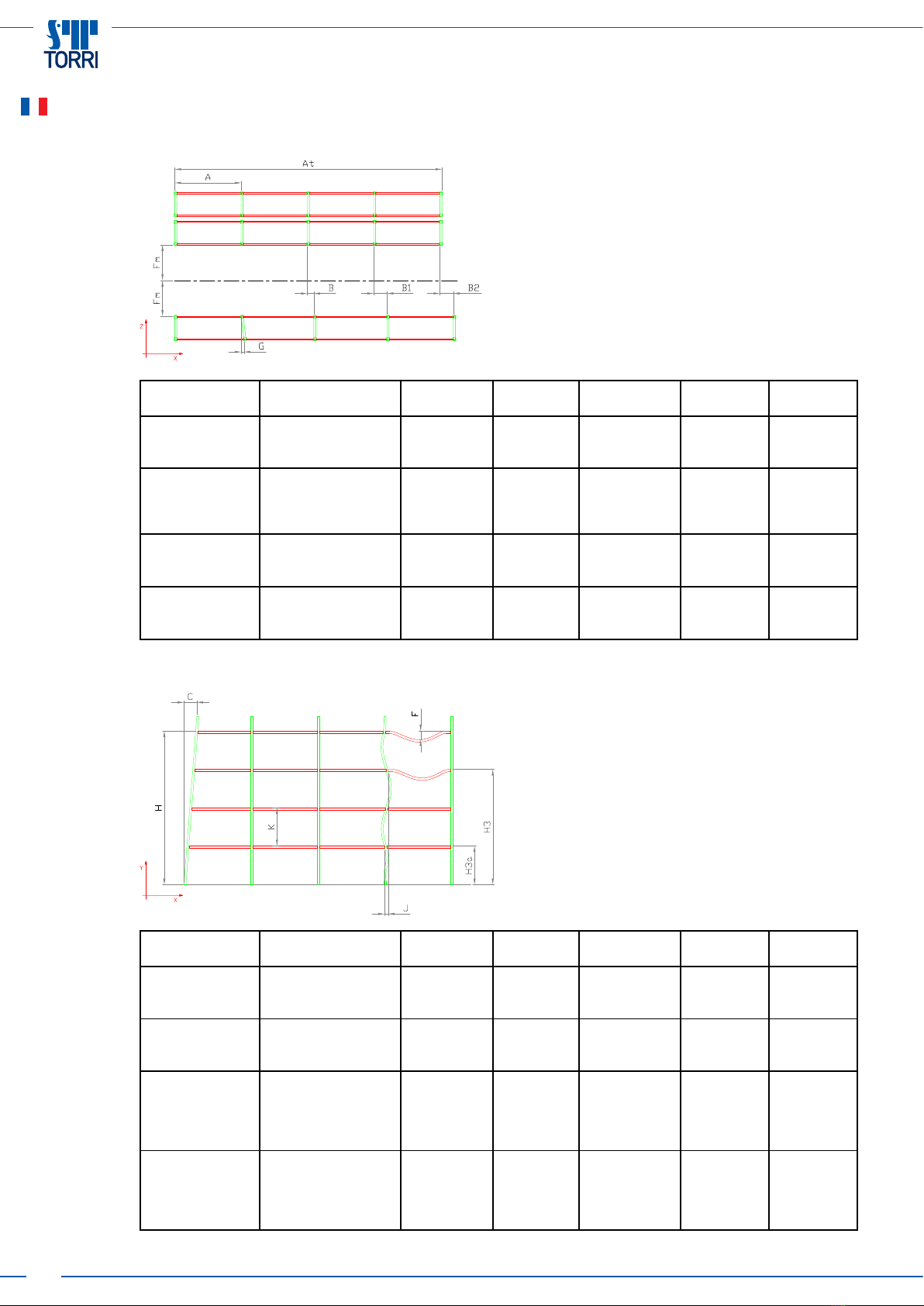

Tolleranze di montaggio scaffalature (secondo FEM 10.3.01)

Tolleranza Descrizione tolleranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

A

Variazione dimensionale

(luce netta campata)

ad ogni livello

± 3 mm ± 3 mm ± 3 mm ± 3 mm ± 3 mm

At

Variazione lunghezza

totale scaffale dopo

n-campate, misurata a

livello pavimento

± 3n mm ± 3n mm ± 3n mm ± 20 mm

o ± 5 ‰

± 20 mm

o ± 5 ‰

B1

Disallineamento cumula-

tivo tra piantane opposte

dopo n-campate

Max. (± 10 mm

o ± 1.0n)

Max. (± 10 mm

o ± 1.0n)

Max. (± 10 mm o

± 1.0n) ± 15 mm * ± 15 mm *

Fm

Variazione della rettilineità

del corridoio (con riferi-

mento asse centrale)

± 15 mm ± 10 mm ± 10 mm ± 15 mm ± 15 mm

* = Valore totale ottenuto come somma di B + Cx + J ** = Valore totale ottenuto come somma di Cz e D

Tolleranze sul piano XZ - Scaffalatura convenzionale

Tolleranze sul piano XY - Scaffalatura convenzionale

Tolleranza Descrizione tolleranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cx

Fuori piombo di ogni

montante nella

direzione X

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/500)

± 15 mm* ± 15 mm*

J

Rettilineità del montante

nella direzione X tra

longherine, quota K

Max.

(± 3 mm o ±

K/400)

Max.

(± 3 mm o ±

K/750)

Max.

(± 3 mm o ±

K/750)

± 15 mm* ± 15 mm*

H3

Variazione della parte

superiore di ogni livello

di corrente H3 sopra alla

linea di riferimento (0-line)

Max. (± 10 mm

o ± H3 /400)

Max. (± 10 mm

o ± H3 /400) ± 5 mm ± 10 mm ± 5 mm

H3A

Variazione della parte

superiore del primo livello

di corrente sopra la linea

di riferimento (0-line)

- ± 5 mm ± 5 mm ± 5 mm ± 5 mm

7

* = Valore totale ottenuto come somma di B + Cx + J

** = Valore totale ottenuto come somma di Cz + D

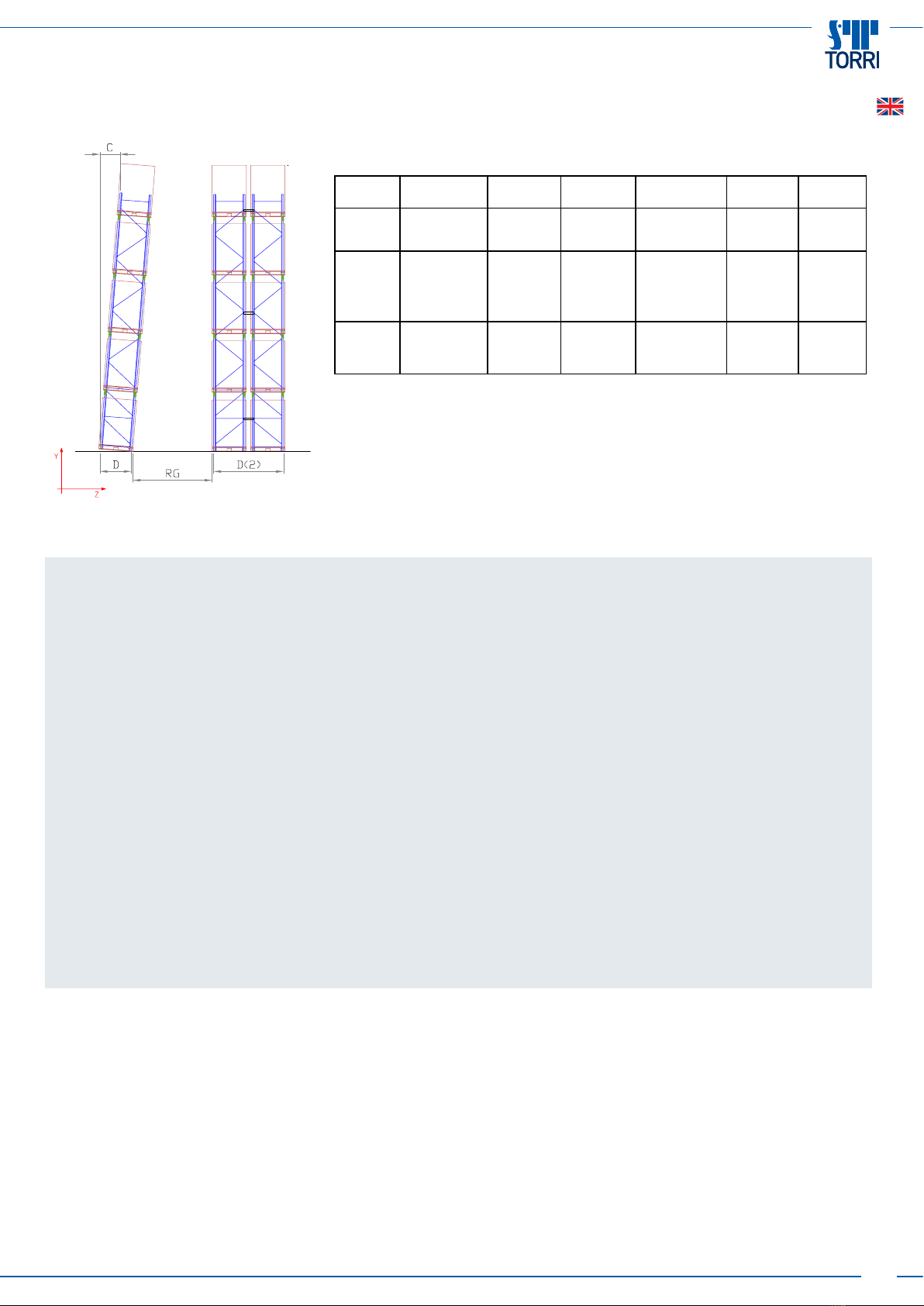

Tolleranze sul piano YZ - Scaffalatura convenzionale

Tolleranza Descrizione tol-

leranza Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cz

Fuori piombo di

ogni montante

nella direzione Z

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/750)

± 15 mm* ± 15 mm*

D

Variazione nella

profondità dello

scaffale (singolo

e doppio)

± 3 mm ± 3 mm ± 3 mm ± 15 mm* ± 15 mm*

RG

Variazione

larghezza del

corridoio a livello

pavimento

± 20 mm ± 5 mm ± 5 mm ± 15 mm** ± 5 mm**

Nota per il Committente: IL PRESENTE MANUALE D’USO ED IL DISEGNO E/O SCHEMA DI

MONTAGGIO DEVONO ESSERE REPERIBILI ED A DISPOSIZIONE

DEL SETTORE MANUTENZIONE. QUALSIASI OPERAZIONE SULLA

SCAFFALATURA, ESEGUITA AL DI FUORI DELLE SPECIFICHE

RIPORTATE NEL PRESENTE MANUALE, LAYOUT E SCHEMA DI

MONTAGGIO, PUÒ COMPORTARE GRAVI RISCHI PER L’UTENTE

ED IL DECADIMENTO DI OGNI GARANZIA O RESPONSABILITÀ

DEL PRODUTTORE.

Note:

- si adotteranno le tolleranze richieste dai mezzi di movimentazione qualora esse siano più restrittive;

- per le strutture porta-pallet, si spessorerà solo per garantire la verticalità delle spalle; il pavimento condizionerà l’orizzontalità delle

travi;

- per impianti specici (autoportanti ecc.), le tolleranze verranno denite di volta in volta.

Le condizioni sopra riportate si riferiscono solo alle strutture di scaffalature dove le unità di carico sono supportate da correnti longitu-

dinali (porta pallet) ; per questi le classi di denizione delle tolleranze risultano essere le seguenti:

Classe 100 = tolleranze delle scaffalature servite da apparecchiature parzialmente o totalmente a controllo automatico con sistema di

posizionamento a coordinate e senza verica di posizionamento nelle locazioni di arrivo.

Classe 200 = tolleranze delle scaffalature servite da apparecchiature di carico a controllo parzialmente o totalmente

automatico con un sistema di posizionamento a coordinate con verica di posizionamento nelle locazioni di arrivo oppure con

posizionamento manuale.

Classe 300 = tolleranze delle scaffalature servite da apparecchiature di carico a controllo parzialmente automatico

con un sistema di posizionamento automatico e con ulteriore posizionamento assoluto suddivise in:

Classe 300A = tolleranze per corridoi molto stretti e operazioni condotte con apparecchiature aventi cabina di guida elevabile.

Classe 300B = tolleranze per corridoi molto stretti e operazioni condotte con apprarecchiature aventi cabina di guida ssa in

basso.

Classe 400 = tolleranze delle scaffalature servite da carrelli a carico frontale.

8

9

Verica periodica per gli impianti di stoccaggio

Il gestore del magazzino è responsabile per la sicurezza dei suoi dipendenti e delle merci.

Dal 1 Agosto 2009, la norma EN 15635, “Uso e manutenzione degli impianti di stoccaggio”, disciplina le modalità e la frequenza

dei controlli alle attrezzature di lavoro; nonostante il fatto che le scaffalature non appartengano esattamente a tale tipologia di

componenti, il contenuto di tale norma può essere utilizzato anche per le scaffalature in generale, rappresentando in tal modo

uno strumento nelle mani del gestore del magazzino, che permette di ottenere la massima sicurezza d’uso della struttura, grazie

ad una valutazione tempestiva delle condizioni dei componenti

strutturali danneggiati a causa di un uso intensivo.

Tale procedura permette anche un abbattimento dei costi

di riparazione ed eventuali spese di assicurazione ad essi

associabili.

I controlli condotti da ispettori certicati vengono effettuati

su base di ispezioni visive durante il normale funzionamento

dell’impianto e comprendono l’accertamento del rispetto delle

norme di sicurezza, in conformità alle disposizioni della legge 81

del 2008 e del successivo D.Lgs. n. 106 del 2009 in materia di

tutela della salute e della sicurezza nei luoghi di lavoro.

La documentazione dei controlli e la classicazione dei danni

convergono in un rapporto di ispezione che determina le effettive

condizioni di sicurezza dell’impianto. Il protocollo di ispezione

verrà successivamente utilizzato come base per la richiesta di

parti di ricambio ai fornitori delle varie strutture di stoccaggio.

Scaffalature alle quali è applicabile l’ispezione:

- Scaffali a ripiani

- Scaffalature porta pallet

- Scaffalature cantilever

- Scaffalature tipo drive-in / drive through

- Scaffalature a soppalco e passerella

- Scaffalature a gravità leggere e pesanti

- Soppalchi

11

Tightening torque (Nm) with torque wrench required on oor Anchors

For proper tightening of mechanical expanders adhere strictly to the instructions provided by manufacturers

Torque = 20 Nm

Modular Shelving System

Customer’s responsibilities:

The Customer must rely on skilled personnel in the assembly of shelving systems, who must be provided with the operational safety program.

He must appoint a manager of the construction site, who must have the experience and the ability to direct the work in accordance with the rules of

practice. The Customer has to guarantee the adequate oor capacity (see order conrmation) and must ensure that the atness of the oor is not

greater than 1 cm per meter, up to a maximum of 2 cm on 2 consecutive supports.

Construction site manager responsabilities:

The manager must be sure that he has received all necessary documentation, without which the work must not start, namely:

- Drawings;

- Material bills;

- Assembly instructions;

- Security plan;

The Customer must ensure that everyone who is involved in the assembly meets all safety requirements provided by law and the security plan.

Where necessary, all requests to the competent civil engineers must be made otherwise assembly works can not begin.

1 – List of components

1.1. Frames, composed of uprights, horizontals and diagonals, footplates, oor anchors

1.2. Pallet beams or shelves

1.3. Security pins or shelf supports

1.4. Row spacers

1.5. Vertical and horizontal braces (if any)

2 – Assembly sequence

2.1. Draw rack oor reference rectangles

2.2. Assemble and lift the rst and second frame at each end of the rst single-side and double-side module of shelving and start mounting

the shelves

2.3. Fasten the uprights to the ground by screw anchors

2.4. Lift the other frames and mount the remaining shelves

2.5. Repeat step 2.4, until you have completed all single-side and double-side rows

2.6. Simultaneously with the work referred to in paragraph 2.5, mount the row spacers and proceed with the installation of vertical and

horizontal bracing (if foreseen in the project)

2.7. Align and fasten the remaining uprights to the ground by screw anchors

2.8. Level the uprights with shims in the transverse

2.9. Mount the remaining shelves

2.10. Level the uprights with shims in the longitude

2.11. Fasten all screws and bolts and verify all oor anchors

2.12. Put load boards on the rack end side frame

3 – Accessories

3.1. Use accessories according to the diagrams and drawings attached

General provisions

12

Rack mounting tolerances (according to FEM 10.3.01)

Tolerance Description Class 400 Class 300A Class 300B Class 200 Class 100

ADimensional variation (net

span) at each level ± 3 mm ± 3 mm ± 3 mm ± 3 mm ± 3 mm

At

Total length variation of

the racking after n bays,

measured at oor level

± 3n mm ± 3n mm ± 3n mm ± 20 mm

o ± 5 ‰

± 20 mm

o ± 5 ‰

B1

Cumulative mismatch

between opposing frames

after n bays

Max. (± 10 mm

o ± 1.0n)

Max. (± 10 mm

o ± 1.0n)

Max. (± 10 mm o

± 1.0n) ± 15 mm * ± 15 mm *

Fm Variation in the aisle

straightness (central axis) ± 15 mm ± 10 mm ± 10 mm ± 15 mm ± 15 mm

* Total value = B + Cx + J ** Total value = Cz + D

Tolerances on the XZ plane - conventional racking

Tolerances on the XY plane - conventional racking

Tolerance Description Class 400 Class 300A Class 300B Class 200 Class 100

Cx Out of plumb of each

upright in X direction

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/500)

± 15 mm* ± 15 mm*

J

Straightness of the upright

in the X direction between

2 beam levels, H = K

Max.

(± 3 mm o ±

K/400)

Max.

(± 3 mm o ±

K/750)

Max.

(± 3 mm o ±

K/750)

± 15 mm* ± 15 mm*

H3

Variation in the upper part

of each beam level H3

above the reference line

(0-line)

Max. (± 10 mm

o ± H3 /400)

Max. (± 10 mm

o ± H3 /400) ± 5 mm ± 10 mm ± 5 mm

H3A

Variation in the upper

part of the 1st beam level

above the reference line

(0-line)

- ± 5 mm ± 5 mm ± 5 mm ± 5 mm

13

* Total value = B + Cx + J

** Total value = Cz + D

Tolerances on the YZ plane - conventional racking

Tolerance Description Class 400 Class 300A Class 300B Class 200 Class 100

Cz

Out of plumb of

each upright in Z

direction

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/750)

± 15 mm* ± 15 mm*

D

Variation of the

depth of each

single and

double rack

± 3 mm ± 3 mm ± 3 mm ± 15 mm* ± 15 mm*

RG

Variation of the

aisle width at

oor level

± 20 mm ± 5 mm ± 5 mm ± 15 mm** ± 5 mm**

Notes:

- Tolerances required by the material handling equipment will be adopted in case they are more restrictive

- Metal shims will be used to level pallet racking structures only to ensure the verticality of the frames, the oor conditions will affect

the horizontality of the beams

- For specic racking systems (cladded high bay warehouses, etc.) tolerances will be established each time

The above mentioned conditions will be applied only to racking systems where the load units are supported by longitudinal beams

The corresponding tolerance classes are as follows:

Class 100 = Tolerances of racking systems served by full or semi automatic equipment, with coordinates positioning system and

without verication of arrival locations.

Class 200 = Tolerances of racking systems served by full automatic or semi automatic equipment, with coordinates positioning sys-

tem and with verication of arrival locations or with manual positioning.

Class 300 = Tolerances of racking systems served by semi automatic equipment, with coordinates positioning system and with veri-

cation of arrival locations, further subdivided into:

Class 300A = Tolerances for narrow aisle racking served by operating equipment with elevating cab.

Class 300B = Tolerances for narrow aisle racking served by operating equipment without elevating cab.

Class 400 = Tolerances for racking served by front forklift trucks.

Note for the Customer: THIS USER’S MANUAL MUST ALWAYS BE AVAILABLE TO THE

MAINTENANCE PERSONNEL. ANY MAINTENANCE ON THE RACKING

WHICH IS NOT IN ACCORDANCE WITH THE SPECIFICATIONS LISTED

IN THIS MANUAL, LAYOUT AND ASSEMBLY SCHEMES MAY CAUSE

SERIOUS RISKS TO THE USER AND THE DECAY OF ANY WARRANTY

OR LIABILITY OF THE MANUFACTURER.

14

15

Periodic inspections on racking systems

The operator of the storage facility is responsible for the safety of his employees and of the stored goods.

Since 1 August 2009 the standard EN 15635 “Application and maintenance of storage facilities” regulates scope and sequence

of checks on storage facilities. This procedure allows the warehouse operator to obtain the maximum safety of the storage facili-

ties and to evaluate immediately the real danger of an intensive usage of damaged racking components.

Annual inspections allow a signicant reduction of risks from

damaged storage facilities and associated repair and insur-

ance costs.

The certied inspectors carry out visual inspections of the

racking systems during ongoing production. Inspections

include monitoring of compliance with the rules of the national

trade associations.

The inspection results are documented and the damaged

parts will be assessed. The inspection report serves as a

damage analysis and assessment of storage safety and can

be used to get a quotation for the repair costs.

Racking systems subject to inspection:

- Shelving systems

- Pallet racking systems

- Cantilever racks

- Drive-in and drive-through racking

- Live storage systems

- Multi-tier shelving systems

- Mezzanine systems

16

17

Étagères à éléments

Responsabilité du donneur d’ordre:

Coner les opérations de montage de l’implantation à des équipes de montage professionnelles, et munies du P.P.S.P.S. (Plan particulier de sécurité et de

protection de la santé);

Nommer un directeur de chantier expérimenté et capable, qui puisse diriger les travaux en respectant le normes di bonne technique;

Garantir une capacité porteuse du sol (voir conrmation commande);

Garantir que la planéité du sol est de maximum ± 1cm par mètre linéaire, jusqu’à maximum 2 cm en référence à 2 supports consécutifs de l’implantation.

Responsabilité du directeur de chantier:

S’assurer d’être en possession de toute la documentation nécessaire, sans laquelle les travaux ne peuvent pas commencer, e précisément:

- plans et/ou schémas de montage;

- liste des pièces;

- instructions de montage ;

- Plan particulier de sécurité et de protection de la santé (P.P.S.P.S.);

Disposer et exiger que les règles de sécurité du travail, suivant la loi en vigueur et les consignes du P.P.S.P.S, sont respectées.

Compléter le P.P.S.P.S. avec les éventuels renseignements additionnels concernant le travail à effectuer.

Émettre périodiquement les comptes-rendus décrivant la situation en chantier.

1 – Liste des éléments

1.1. Échelles composées de montants, traverses, pieds et chevilles à expansion pour la xation à la dalle.

1.2. Lisses porte-palettes ou tablettes M25.

1.3. Crochets de sécurité ou supports pour tablettes M25.

1.4. Entretoises de jumelage pour implantations en double-face.

1.5. Contreventements verticaux et horizontaux (seulement s’ils sont prévus dans le projet).

2 – Phases de montage

2.1. Tracer les rectangles de référence des rayonnages simple-face et double-face sur la dalle.

2.2. Assembler, ériger et positionner la première et deuxième échelle à chaque rive du premier module de rayonnage simple-face et double-face,

et les relier à moyen des tablettes.

2.3. Fixer au sol les échelles à moyen des chevilles à expansion.

2.4. Ériger les autres échelles en les reliant aux précédentes à moyen des tablettes.

2.5. Répéter les opérations décrites au point 2.4 pour compléter les rangées de rayonnage simple-face et double-face.

2.6. Au même temps que les opérations décrites au point 2.5, insérer les entretoises de jumelage et renforcer les structures avec la mise en place

des contreventements verticaux et horizontaux (si prévus dans le projet).

2.7. Aligner et xer au sol les échelles résiduelles avec les chevilles à expansion.

2.8. Régler les échelles avec calage des pieds dans le sens de la largeur.

2.9. Compléter en introduisant les tablettes résiduelles.

2.10. Régler les échelles avec calage des platines de base, dans le sens de la longueur.

2.11. Visser toute la boulonnerie et revérier le serrage des chevilles à expansion.

2.12. Appliquer les plaques de charge aux échelles de rive.

3 – Accessoires

3.1. Utiliser les accessoires suivant les schémas et les plans de référence

Dispositions générales

Couple de serrage (Nm) demandée pour xer les chevilles avec clé calibrée :

Pour xer correctement les chevilles, respecter attentivement les instructions des producteurs.

Couple 20 Nm

18

Tolérances de montage des rayonnages (suivant FEM 10.3.01)

Tolérance Description tolérance Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

A

Variation dimensionnelle

(entraxe net travée)

à chaque niveau

± 3 mm ± 3 mm ± 3 mm ± 3 mm ± 3 mm

At

Variation longueur to-

tale du rayonnage après

n-travées, mesurée au

niveau du sol

± 3n mm ± 3n mm ± 3n mm ± 20 mm

o ± 5 ‰

± 20 mm

o ± 5 ‰

B1

Incorrect alignement

total entre échelles op-

posées après n-travées

Max. (± 10 mm

o ± 1.0n)

Max. (± 10

mm o ± 1.0n)

Max. (± 10 mm o

± 1.0n) ± 15 mm * ± 15 mm *

Fm

Variation de la rectitude

du couloir (en référence

à l’axe centrale)

± 15 mm ± 10 mm ± 10 mm ± 15 mm ± 15 mm

* Valeur totale obtenue en additionnant B + Cx + J ** = Valeur totale obtenue en additionnant Cz + D

Tolérances dans le plan XZ - Rayonnage ordinaire

Tolérances dans le plan XY - Rayonnage ordinaire

Tolérance Description tolérance Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cx

Faux aplomb de tout

montant dans la

direction X

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/500)

± 15 mm* ± 15 mm*

J

Rectitude du montant

dans la direction X entre

lisses, cote K

Max.

(± 3 mm o ±

K/400)

Max.

(± 3 mm o ±

K/750)

Max.

(± 3 mm o ±

K/750)

± 15 mm* ± 15 mm*

H3

Variation de la partie

supérieure de chaque

niveau de lisse H3 au

dessus de la ligne de

référence (0-line)

Max. (± 10 mm

o ± H3 /400)

Max. (± 10 mm

o ± H3 /400) ± 5 mm ± 10 mm ± 5 mm

H3A

Variation de la partie

supérieure du premier

niveau de lisse au dessus

de la ligne de référence

(0-line)

- ± 5 mm ± 5 mm ± 5 mm ± 5 mm

19

* Valeur totale obtenue en additionnant B + Cx + J

** Valeur totale obtenue en additionnant Cz + D

Tolérances dans le plan YZ - Rayonnage ordinaire

Tolérance Description

tolérance Classe 400 Classe 300A Classe 300B Classe 200 Classe 100

Cz

Faux aplomb

de tout montant

dans la direc-

tion Z

Max.

(± 10 mm o ±

H/350)

Max.

(± 10 mm o ±

H/500)

Max.

(± 10 mm o ±

H/750)

± 15 mm* ± 15 mm*

D

Variation de

la profondeur

du rayonnage

(simple-face et

double-face)

± 3 mm ± 3 mm ± 3 mm ± 15 mm* ± 15 mm*

RG

Variation largeur

du couloir au

niveau du sol

± 20 mm ± 5 mm ± 5 mm ± 15 mm** ± 5 mm**

Notes:

- on respectera les tolérances nécessaires pour les moyens de manutention, si celles-ci sont plus conservatoires.

- en référence aux palettiers, on calera seulement pour garantir la verticalité des échelles; la dalle conditionnera l’horizontalité des

poutres.

- pour implantations spéciques (autoportants etc.), le tolérances seront dénies à chaque fois.

Les conditions ci-dessus mentionnées se réfèrent seulement aux implantations où les unités de charge sont supportés par des lisses

(palettiers), en référence auxquelles les classes de tolérance sont les suivantes:

Classe 100 = tolérances des rayonnages desservis par des engins à contrôle partiellement ou totalement automatisé, avec système

de positionnement à cordonnées et sans vérication du correct positionnement dans les alvéoles de stockage.

Classe 200 = tolérances des rayonnages desservis par des engins à contrôle partiellement ou totalement automatisé, avec système

de positionnement à cordonnées et avec vérication du correct positionnement dans les alvéoles de stockage ou par positionnement

manuel.

Classe 300 = tolérances des rayonnages par des engins à contrôle partiellement automatisé, avec un système de positionnement

automatique et ultérieur système de contrôle par rapport aux cordonnés généraux. Celles-ci sont ultérieurement réparties:

Classe 300A = tolérances pour des couloirs très étroits et manutentions effectuées avec des engins à cabine relevable.

Classe 300B = tolérances pour des couloirs très étroits et manutentions effectuées avec des engins à cabine xe en bas.

Classe 400 = tolérances des rayonnages desservis par des chariots frontaux.

Note pour le Donneur d’ordre: CE MANUEL D’USAGE ET LE PLAN ET/OU SCHEMA DE MONTAGE DOIVENT

ÊTRE TROUVABLES ET A DISPOSITION DU PERSONNEL DE MAINTENANCE.

TOUTE OPERATION SUR LE RAYONNAGE EFFECTUEE SANS PRENDRE EN

COMPTE LES SPECIFICATIONS INDIQUEES DANS LE MANUEL, LAYOUT ET

SCHEMA DE MONTAGE PEUT PROVOQUER DES RISQUES SERIEUX POUR

L’UTILISATEUR ET L’ECHEANCE DE TOUTE GARANTIE OU RESPONSABILITE

DU CONSTRUCTEUR.

20

Table of contents