5

ESPAÑOL•Manual de Usuario

Utilice sellador de roscas en todas las conexiones

para asegurarse de tener un trabajo a prueba de

fugas.

7. Con el suministro de aire apagado, conecte la

línea de aire en la entrada de aire en la bomba.

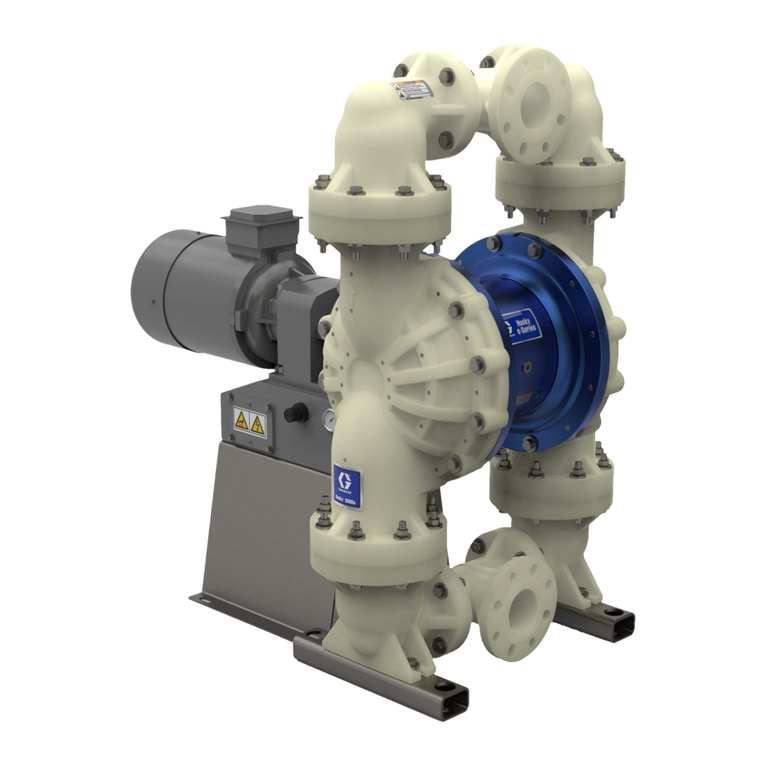

FUNCIONAMIENTO DE LA BOMBA

1. Abrir parcialmente la válvula de aire de encen-

dido/apagado (Ayuda a la creación de vacío inicial

al llenar la bomba totalmente seca). La bomba co-

menzará a funcionar de forma automática hasta

que sea cebada. La bomba se dice que está ceba-

da cuando la grasa está disponible en la salida de

la misma, haciendo que la bomba este lista para

usarse. Una vez preparado, el motor de aire se

detendrá. Abra la válvula de aire de encendido/

apagado totalmente.

2. Mantenga la válvula de control de grasa cerca

de un recipiente y presione el gatillo. La bomba

comenzará a funcionar con descarga de grasa

continua, siempre y cuando se pulsa el disparador.

Suelte el gatillo y este detendrá la bomba. Veri-

que que no haya fugas en ninguna de las conexio-

nes y Apriete de nuevo si es necesario.

3. Conecte el acoplador montado sobre la exten-

sión de la válvula de control con el engrasador y

presione el gatillo. Tenga cuidado de no sobre-

lubricar ya que la bomba mantendra dispensando

la grasa, siempre y cuando se pulse el disparador.

Una vez que se suelta el gatillo, la bomba inte-

rrumpe la distribución de grasa y el motor de aire

se detendrá.

4. Cuando no esté en uso y al final de cada día, el

suministro de aire a la bomba debe estar apagado.

MANTENIMIENTO

Antes de realizar cualquier operación de servicio,

siempre apague el suministro de aire y libere la

presión del medio.

Al guardar el la bomba sin el tanque, cubrir el

tubo de filtro (57) con el tapón del filtro (62).

• Tenga cuidado de no dañar las piezas durante el

desmontaje. Al extraer los ejes que no tienen pisos

principales, envuelven un grueso trozo de tela al-

rededor del eje antes de quitar con una llave de

tubo (llave Polygrip o similares). La forma más fácil

de quitar un eje de este tipo usar un tornillo de

banco con mordazas de aluminio o cobre , suje-

tar el eje en un mandril de mano de perforación y

luego gire el mandril con la mano.

• Tenga cuidado al montar anillos y sellos. Siem-

pre lubrique con aceite o grasa antes del montaje.

Nunca deben ser roscados sobre bordes afilados al

momento de su instalación. Lubricar todas las pie-

zas móviles con aceite o grasa.

SECCIÓN BOMBEO DESARMADO Y REARMADO

1. Sostenga el montaje completo de la bomba en

una mordaza y desenroscar el tubo de ltro (57).

Evitar que el vástago del pistón (55) gire por la in-

serción de una varilla a través del orificio lateral

en el vástago del pistón. Retire la tuerca autoblo-

cante (61) y del pistón arandela (60).

2. Afloje el acoplador de fondo (54) y retire Slide

Bush (53). Desenrosque el acoplador (52) y quite

el balin de acero inferior (47), resorte antiretorno

(48), la válvula (49) y los dos empaques (50).

3. Desatornilla el cañon (63). Extrae el Pasador in-

ferior (44) teniendo cuidado de no doblar la barra

de extensión (46).

4. Desenrosque el cilindro de la bomba (51) de la

varilla de extensión (46). Retire el balin de acero

superior (47) y el resorte antiretorno (48).

5. Extraer de la parte superior los 2 pines (44), des-

enroscar la varilla de extensión (46) y luego conec-

tor (45).

6. Ensamblar siguiendo los pasos 1 a 5 en orden in-

verso cuidando de los puntos siguientes:

La bomba del cilindro (51) tiene en un extremo un

agujero de alfiler que debe quedar hacia arriba,

hacia la extensión de la varilla (46).

· Slide Bush (53) tiene un extremo ranurado que

siempre debe estar hacia arriba del acoplador (52).

· Durante el montaje del émbolo de la varilla (9),

Biela (43) y la tuerca del émbolo (7), aplique líqui-

do sellador en las roscas.

· Reemplace Componente No. 51, 52, 53 y 55 como

un conjunto.

TRANSMISIÓN DESENSAMBLE Y REENSAMBLE

1.Retire codo del tubo (1) abriendo ambas las tuer-

cas de acoplamiento (2). Retire los dos anillos de

sellado (3) y desenrosque ambos lados del codo

(4). Desenrosque la tapa (5) y la cubierta (10) del

cilindro.

2. Desatornille la cubierta de entrada (32) y des-

montar los dos empujadores (15) con sus resortes

de empuje (17), Tuercas (18) y Botones (19).

3. Retire las arandelas (20) , ambos filtros (21), O

Ring (22) y la válvula de escape (23).

4. Desenrosque la tuerca del émbolo (7) y quitar

goma del émbolo (8).

5. Desenrosque el émbolo de la varilla (9) de la

biela (43) y retirar la corredera (30). Retire la Guía

deslizante (38), su anillo O exterior (37) , los sellos

(39) , Sello de Apoyo (40) y su anillo O en el inte-

rior (11).

6. Abra los dos tornillos (29) y retire el clip (28),

nilón deslizante (27) , guía deslizante (26) , Asien-

to (25) y del sello de papel (24).

7. Para el montaje del motor de aire , siga los

pasos mencionados anteriormente 1-6 en orden

inverso el cuidado de los siguientes puntos:

Línea

de aire

23628 manual.indd 5 28/05/15 15:16