2

ITALIANO 03-12

ENGLISH 13-22

DEUTSCH 23-32

FRANÇAIS 33-42

ESPAÑOL 43-52

РУССКИЙ 53-62

Indice - Contents - Inhaltsverzeichnis - Sommaire - Índice - Содержание

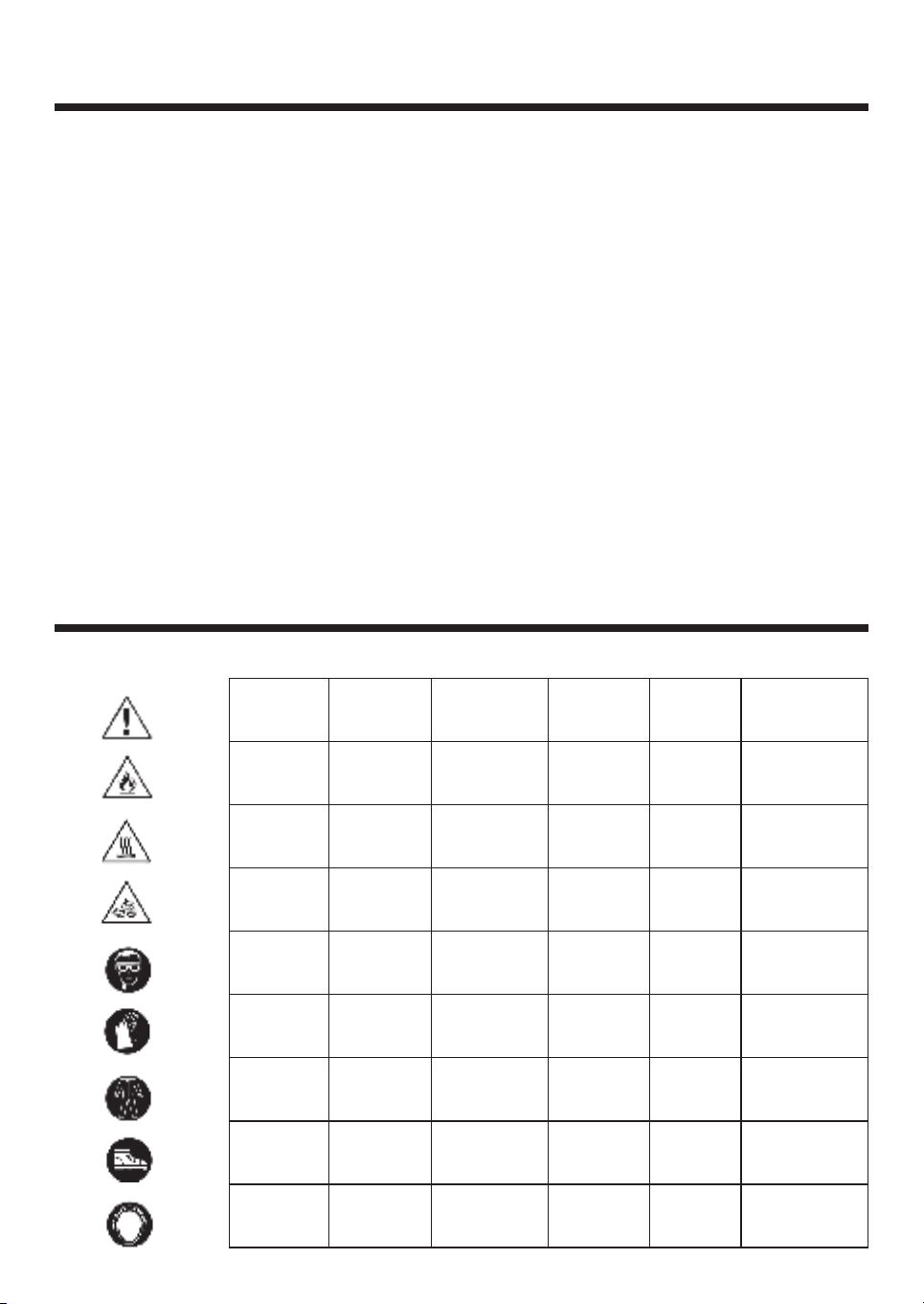

Significato simbologia utilizzata

Meanings of symbols used

Bedeutung der verwendeten Symbole

Signification des symboles utilisés

Significado de los símbolos utilizados

Значение использованных символов

I GB D F E RUS

Attenzione Warning Achtung Attention Atención Внимание

Pericolo incendio Fire hazard Brandgefahr Risque d’incendie Peligro de

incendio Пожароопасно

Pericolo ustioni Burn hazard Verbrennungsgefahr Risque de brûlure Peligro de

quemaduras Опасность ожога

Pericolo

esplosione Explosion hazard Explosionsgefahr Risque

d’explosion

Peligro de

explosión Взрывоопасно

Protezione

obbligatoria per

gli occhi

Mandatory eye

protection

Augenschutz

obligatorisch

Lunettes de

protection

obligatoires

Protección

obligatoria de

los ojos

Обязательно защитить

глаза

Guanti di

protezione

obbligatoria

Mandatory

protective gloves

Schutzhandschuhe

obligatorisch

Gants de

protection

obligatoires

Guantes de

protección

obligatorios

Обязательно надеть

защитные перчатки

Protezione

obbligatoria del

corpo

Mandatory body

protection

Schutzkleidung

obligatorisch

Protection

obligatoire du

corps

Protección

obligatoria del

cuerpo

Обязательно защитить

тело

Calzature

di sicurezza

obbligatorie

Mandatory

protective shoes

Sicherheitsschuhe

obligatorisch

Chaussures

de sécurité

obligatoires

Calzado de

seguridad

obligatorio

Обязательно н адеть

спецобувь

Protezione

obbligatoria

dell’udito

Mandatory

hearing protection

Gehörschutz

obligatorisch

Masque anti-bruit

obligatoire

Protección

obligatoria de

los oídos

Обязательно защитить

органы слуха

3

AVVERTENZE PER LA SICUREZZA

ITALIANO

•

Questo e’ un prodotto professionale destinato esclusivamente all’utilizzo da parte di personale addetto.

• Questo apparecchio contiene parti soggette a tensioni pericolose.

• Pericolo di incendio, non lasciare mai l’apparecchio in funzione senza presidio.

• Installare il prodotto esclusivamente su una linea elettrica protetta a norma di legge da interruttore

magnetotermico e interruttore differenziale salvavita. Il mancato rispetto di questa indicazione comporta

gravi pericoli per la vita. Pericolo di morte.

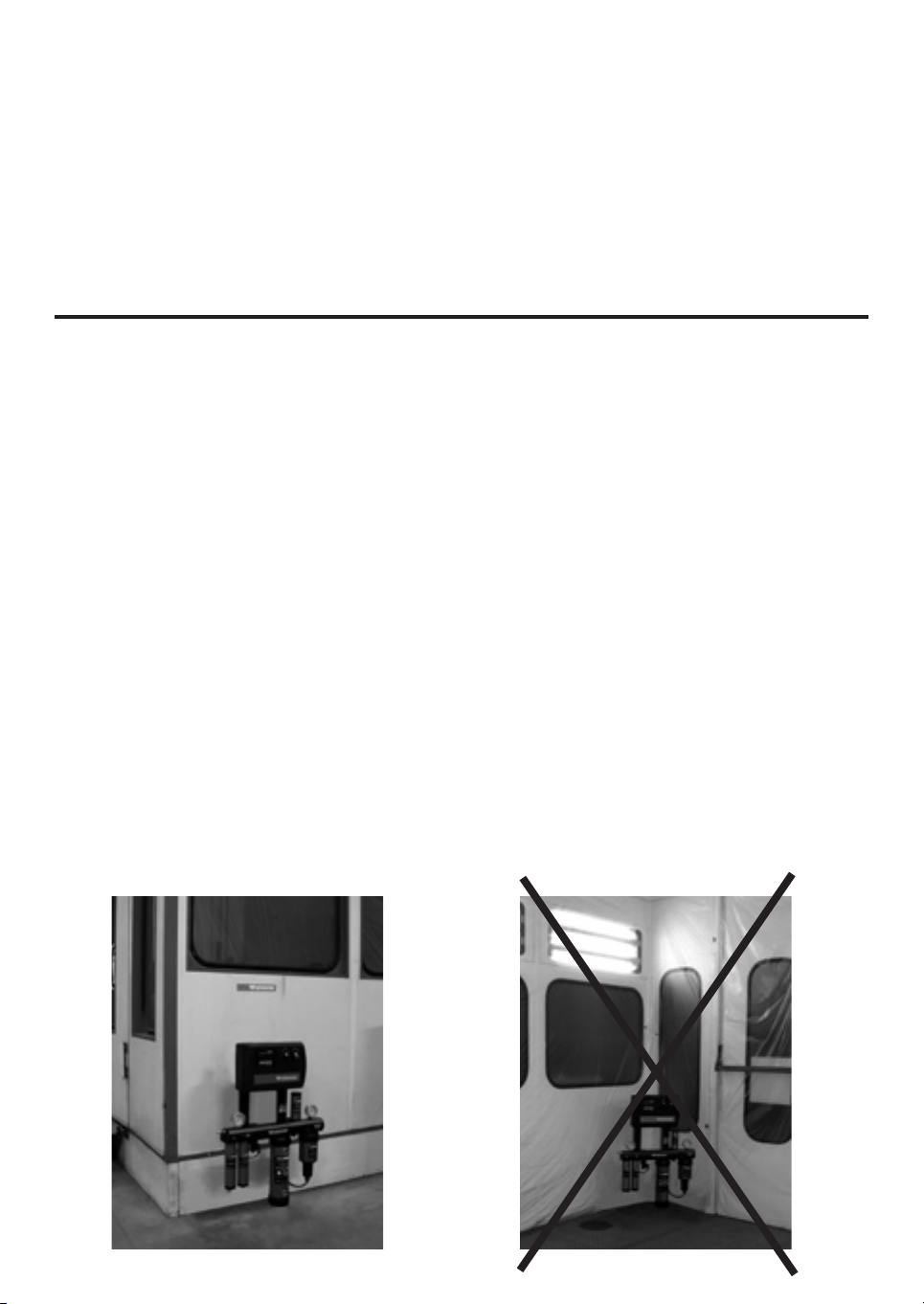

• Non installare il quadro elettrico all’interno di ambienti potenzialmente esplosivi come la cabina di

verniciatura. L’unico componente ammesso è il tubo originale Walcom®.

Installare il TD3PRO -TD1PRO lontano da materiali infiammabili.

• Questo apparecchio ha delle superfici che in particolari condizioni diventano roventi. Pericolo ustioni.

Utilizzare degli appositi guanti protettivi per maneggiare le parti metalliche una volta riscaldate (120°C-248°F).

• Non aprire il quadro di comando per nessun motivo. Qualsiasi operazione effettuata su di esso deve

essere eseguita a linea elettrica completamente sezionata.

• Non cercare di smontare alcun componente ad eccezione dei filtri.

• Prima di eseguire ogni intervento di manutenzione, accertarsi di aver sezionato le linee elettriche e

dell’aria.

• Non danneggiare in alcun modo i cavi di collegamento fra il quadro di comando, il riscaldatore e

l’elettrovalvola. In caso di danneggiamento dei componenti elettrici sezionare immediatamente la linea

elettrica e contattare l’assistenza.

• Ogni riparazione non autorizzata può comportare gravi rischi per la sicurezza.

• Istruire il personale coinvolto e mantenere sempre una copia di questo manuale in prossimità

dell’apparecchiatura.

• Verificare l’efficienza dell’impianto di terra della cabina.

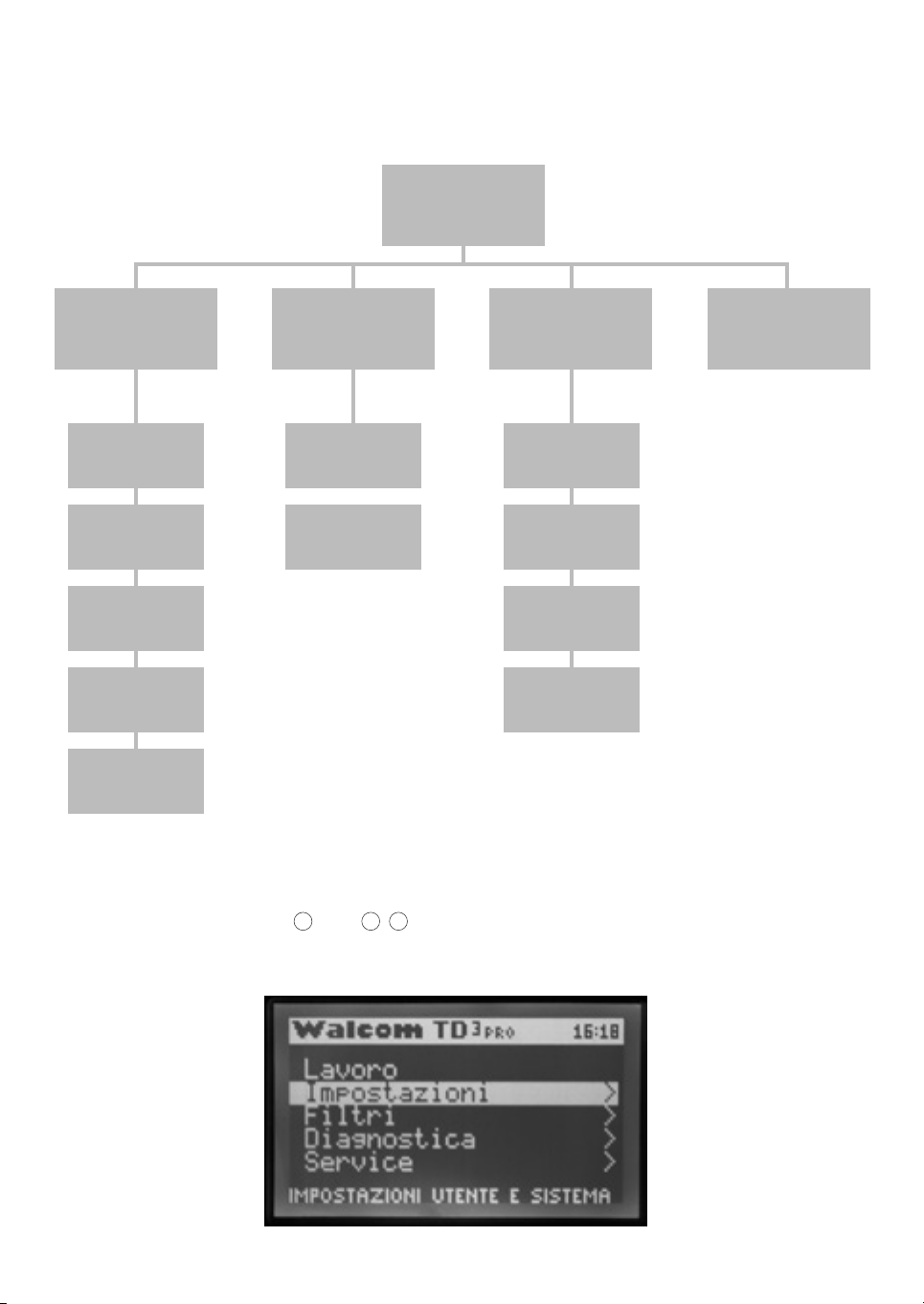

ANOMALIA DI FUNZIONAMENTO E RIMOZIONE DELLE CAUSE

DIFETTO CAUSA RIMEDIO

RIDOTTA PORTATA

D’ARIA ALL’USCITA

NESSUN SEGNALE DAL

QUADRO DI COMANDO

IL TUBO SCALDANTE

NON SI SCALDA

IL SISTEMA NON

SCALDA L’ARIA

- Intasamento filtri

- Pressione impostata troppo bassa

- Pressione e portata di linea insufficiente

- Elettrovalvola bloccata

- Errata installazione

- Interruttore generale spento

- Fusibile tubo saltato

- Il tubo è danneggiato

- La temperatura impostata è insufficiente

- Il sistema è ancora in fase di riscaldamento

- Errata installazione

- Mancanza linea

- Interruttore generale spento

- Fusibile linea saltato

- Anomalie interne

- Portata e pressione insufficienti

- Verificare la temperatura impostata

- Attendere 5 minuti senza erogare aria

- Verificare i collegamenti elettrici

- Verificare i collegamenti elettrici

- Verificare gli interruttori

- Controllare il fusibile

- Contattare l’assistenza

- Utilizzare un compressore da almeno

600 lt/ min - 21,18 cfm 5 bar/73 PSI

- Controllare l’indicatore di intasamento e sostituire i

filtri intasati

- Impostare una pressione di lavoro di almeno

4 bar/58 PSI

- Verificare che la pressione di linea sia di almeno

6 bar/87 PSI e che la portata sia adeguata

- Passare per qualche secondo, un paio di volte,

in modalità “RIGENERAZIONE”.

- Errata installazione

- Mancanza linea elettrica

- Interruttore generale spento

- Fusibile di linea saltato

- Fusibile di linea saltato

- Verificare i collegamenti elettrici

- Verificare i collegamenti elettrici

- Verificare gli interruttori

- Controllare il fusibile 16A (solo per 230 V)

- Controllare il fusibile 500 mA vers. 230 V,

1A vers. 115 V

- Verificare i collegamenti elettrici

- Verificare gli interruttori

- Controllare il fusibile 6.3A vers. 230 V- 8A

vers. 115 V.

- Sostituire il tubo