7

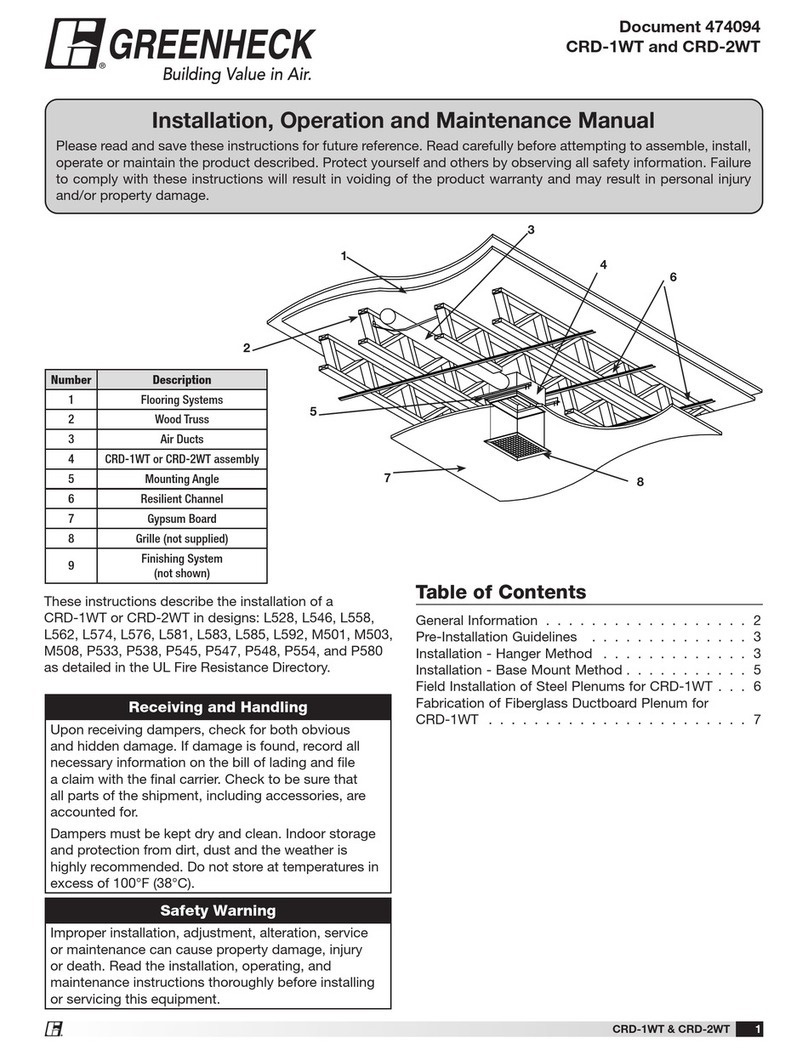

Installation

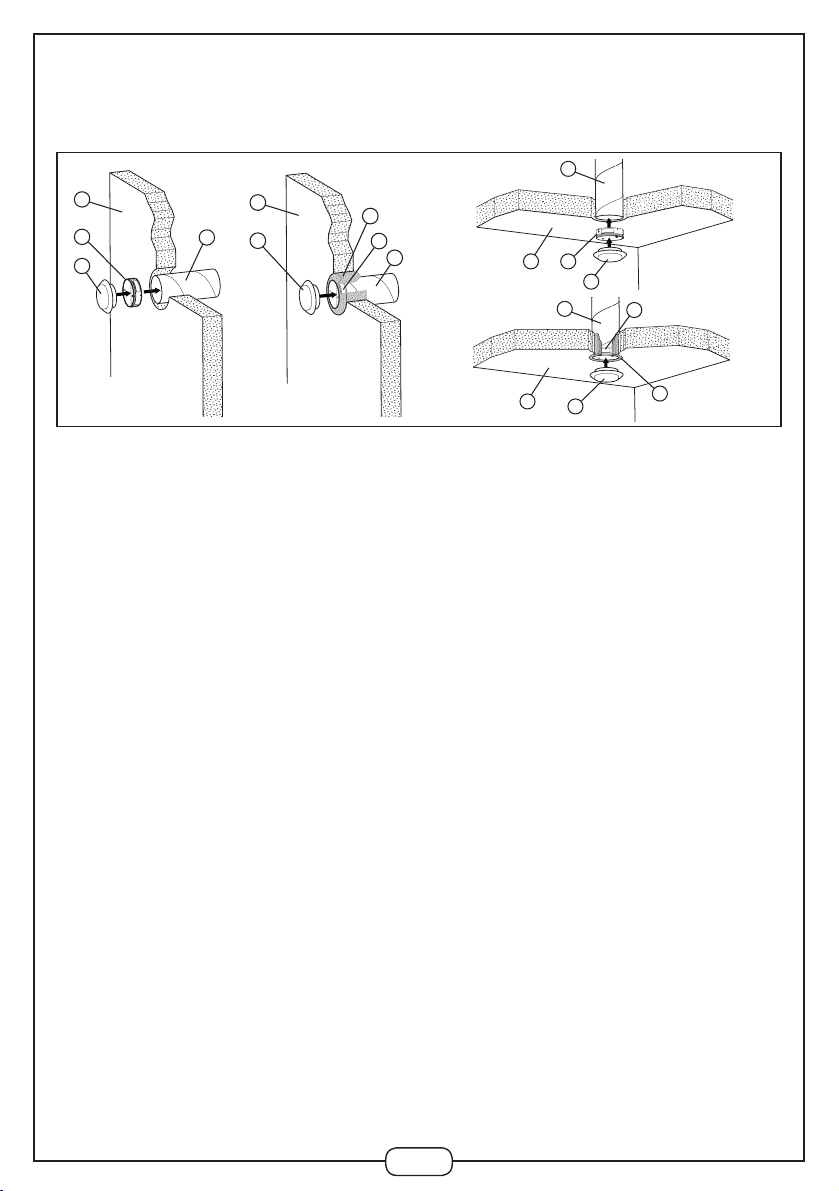

1 - Disc valve, 2 - CF1 - CF2, 3 - Gypsum, 4 - Duct

1 - Ventil, 2 - CF1 - CF2, 3 - Gips, 4 - Rohrleitung

1 - Bouche ventilation, 2 - CF1 - CF2, 3 - Plâtre, 4 - Conduiteventilation

1 - Ventiel, 2 - CF1 - CF2, 3 - Gips, 4 - Kanaal

1 - valvola, 2 - CF1 - CF2, 3 - gesso, 4 - condotto

1 - Boca de ventilación, 2 - CF1 - CF2, 3 - Yeso, 4 - Conducto

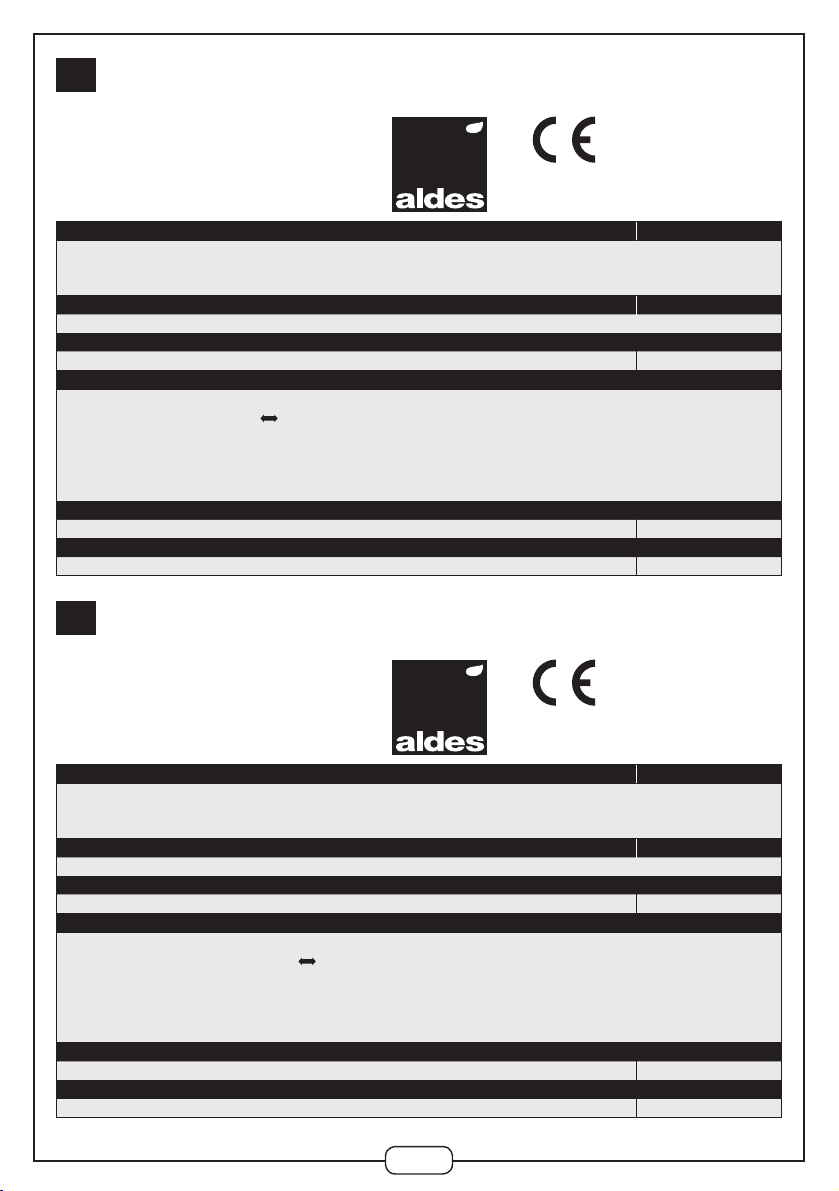

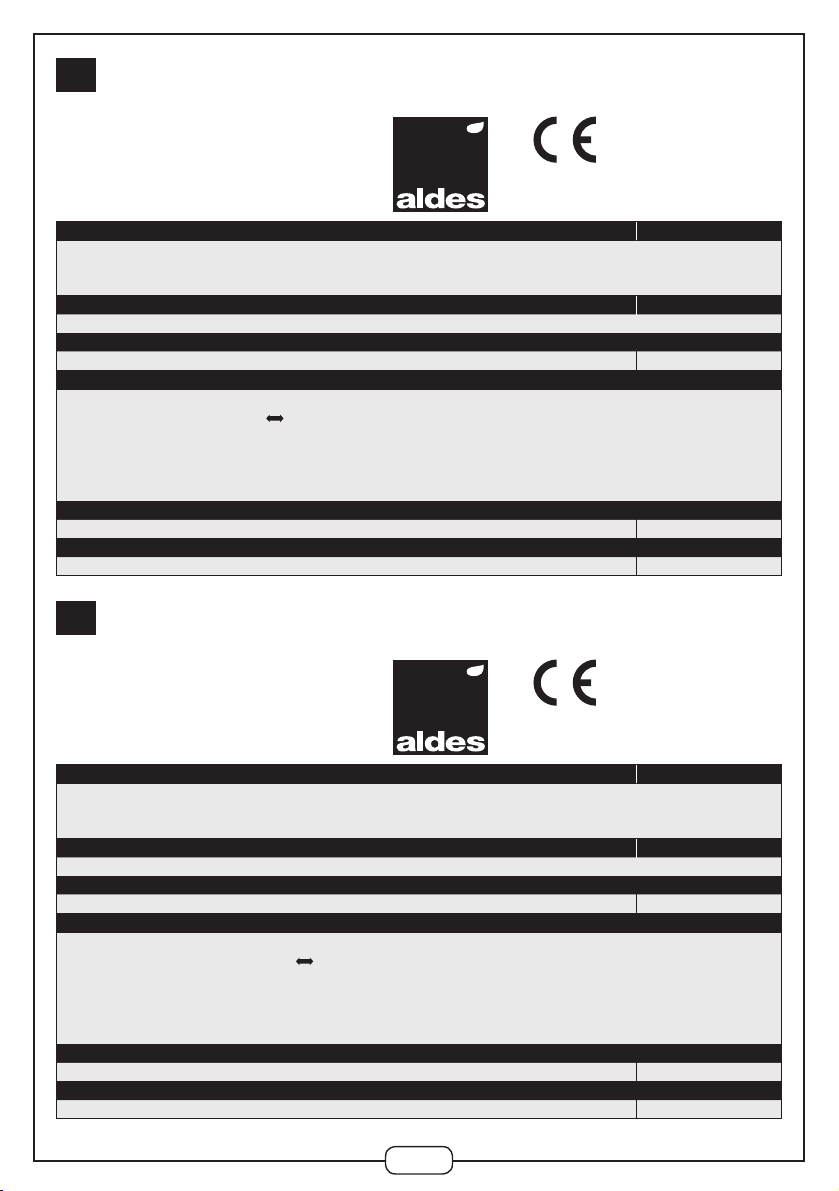

Fig.2 Installation into the End of a Duct with a Valve

Abb. 2 Installieren Sie das Ende des Rohres mit einem Ventil

Fig.2 Montage d’un clapet terminal coupe-feu au bout de la gaine munie

d’une bouche ventilation

Fig.2 Installatie in het uiteinde van een kanaal met behulp van een ventiel

Fig.2 Installazione a fine condotto con una valvola

Fig.2 Instalación en el extremo de un conducto provisto de una boca de

ventilación

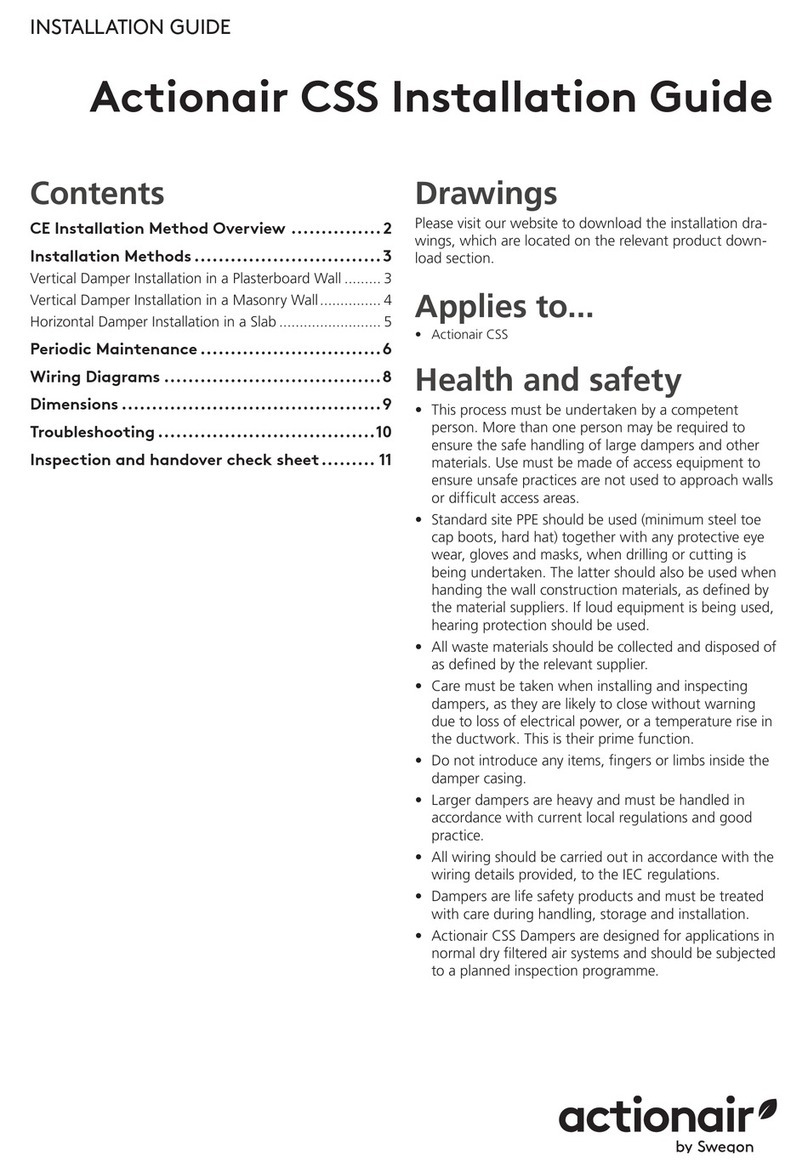

Fig.3 Installation of a terminal fire damper using mineral wool and cover

plates

Abb.3 Montage einer Endseitige Brandschutzklappe mit Hilfe von

Mineralwolle mit Abdeckung

Fig.3 Montage d’un clapet terminal coupe-feu à l’aide de la laine minérale

avec plaques de couverture

Fig.3 Montage van een eindklep voor brandgevel met behulp van minerale

wol met afdekplaten

Fig.3 Montaggio di una serranda tagliafuoco terminale mediante lana

minerale con piastre di copertura

Fig.3 Montaje de una válvula terminal cortafuego con lana mineral con

placas de cobertura

Fig.4 Installation of a terminal fire damper using mineral wool without

cover plates

Abb.4 Montage einer Endseitige Brandschutzklappe mit Hilfe von

Mineralwolle ohne Abdeckung

Fig.4 Montage d’un clapet terminal coupe-feu à l’aide de la laine minérale

sans plaques de couverture

Fig.4 Montage van een eindklep voor brandgevel met behulp van minerale

wol zonder afdekplaten

Fig.4 Montaggio di una serranda tagliafuoco terminale mediante lana

minerale senza piastre di copertura

Fig.4 Montaje de una válvula terminal cortafuego con lana mineral sin

placas de cobertura

1 - CF1 - CF2, 2 - Cover plates, 3 - Mineral wool with a minimum density of 50-100 kg.m-3, 4 - Steel pipe, 5 - Disk valve, 6 - Plasterboard wall, 7 - Mineral wool, 8 - Horizontal profile

UW, 9 - Vertical profile CW

1 - CF1 - CF2, 2 - Deckplatten, 3 - Mineralwolle mit min. Dichte von 50 bis 100 kg/m3, 4 - Stahlrohr, 5 - Ventil, 6 - Gipskartonwände, 7 - Mineralwolle, 8 - Horizontal Profil UW,

9 - Vertikal-Profil CW

1 - CF1 - CF2, 2 - Plaques de couverture, 3 - Laine minérale de densité minimale de 50-100 kg.m-3, 4 - Gaine acier, 5 - Bouche ventilation, 6 - Cloison en placoplâtre, 7 - Laine

minérale, 8 - Profilé horizontal UW, 9 - Profilé vertical CW

1 - CF1 - CF2, 2 - Afdekplaten, 3 - Minerale wol met een minimale dichtheid van 50-100 kg.m-3, 4 - Stalen kanaal, 5 - Ventiel, 6 - Wand van gipsplaat, 7 - Minerale wol, 8 - Horizontaal

profiel UW, 9 - Verticaal profiel CW

1 - CF1 - CF2, 2 - Lastre di copertura, 3 - Lana minerale con densità minima di 50-100 kg.m-3, 4 - condotto in acciaio, 5 - Valvola, 6 - Parete in cartongesso, 7 - Lana minerale,

8 - Profilato orizzontale UW, 9 - Profilato verticale CW

1 - CF1 - CF2, 2 - Placa de recubrimiento 3 - Lana mineral con densidad mínima de 50-100 kg/m3, 4 - Conducto acero, 5 - Boca de ventilación, 6 - Tabique de pladur, 7 - Lana mineral,

8 - Perfil horizontal UW, 9 - Perfil vertical CW.

51

4

69

8

7

5

1

4

69

8

7

3

51

2

2

4

3

69

8

7

5

1

2

24

69

8

7

3

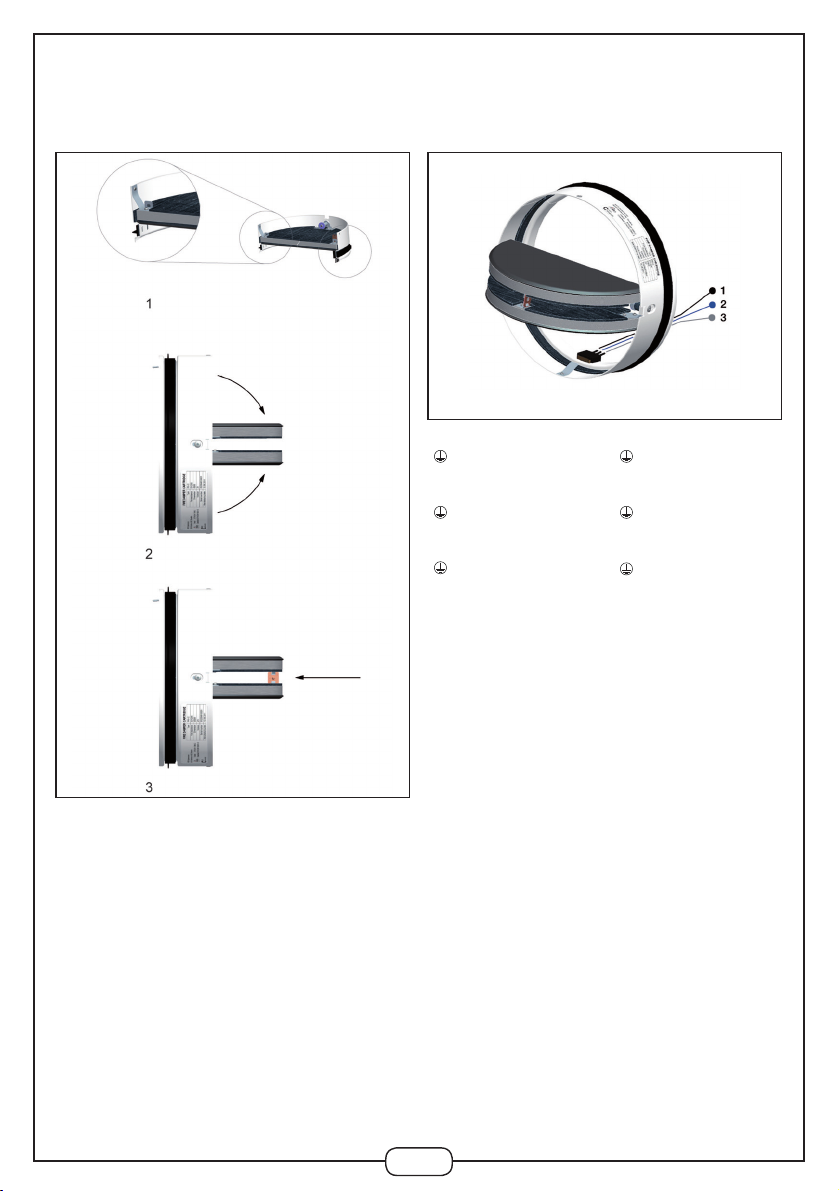

CF1 - CF2

Fig.2

Fig.3 Fig.4