8

Installation, Operation and Maintenance Manual

OXYvisor Optical Oxygen Analyzer

LIST OF FIGURES 8

Figure 1 - Light Transmission 15

Figure 2 - O2Quenching Intensity vs Time 15

Figure 3 - O2Quenching AC Modulation 15

Figure 4 - OXYvisor overview of hardware features 17

Figure 5 - OXYvisor Overall Dimensions 17

Figure 6 - OXYvisor Product Label / Name Plate 19

Figure 7 - Examples of OXYvisor Product Label / Name Plate 20

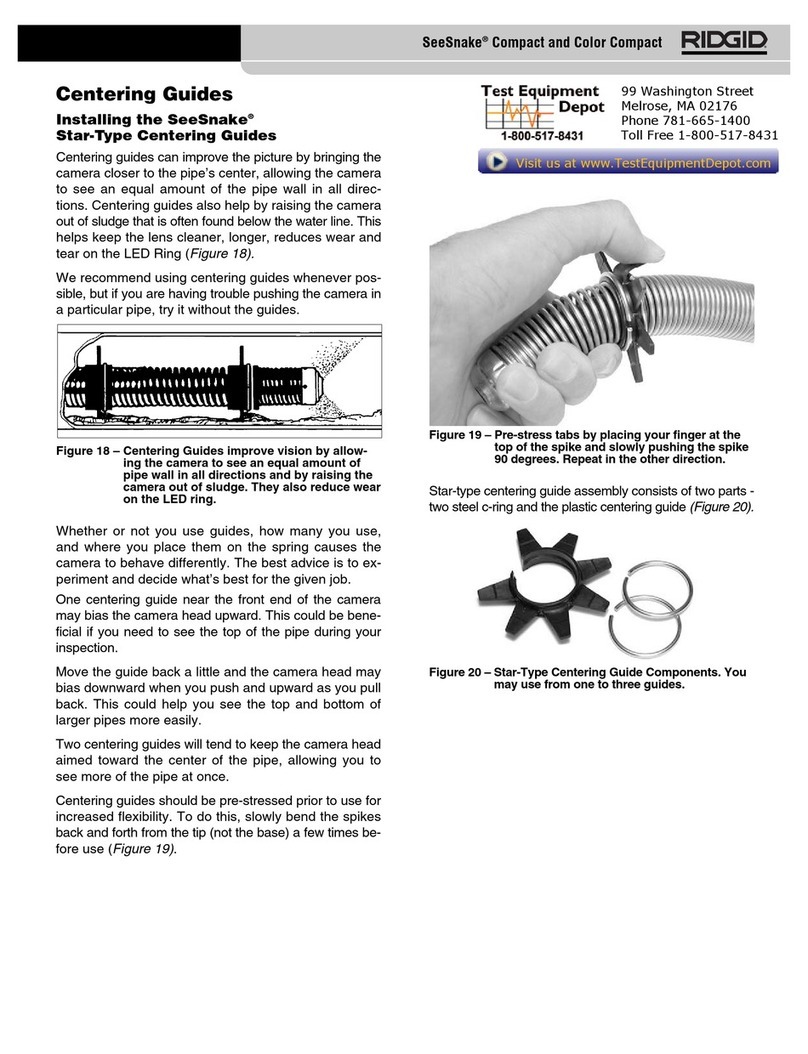

Figure 8 - OXYvisor Vertical Pipe Mount Examples 27

Figure 9 - OXYvisor Horizontal Pipe Mount Example 27

Figure 10 - OXYvisor Direct Mount - 28

Figure 11 - OXYvisor Optional Wall Mount Kit 28

Figure 12 - OXYvisor Protective Ground Screws 29

Figure 13 - AC Terminal Board - Located in Rear (Wiring) Compartment 30

Figure 14 - DC Terminal Board - Located in Rear (Wiring) Compartment 30

Figure 15 - BOS Sensor With Integral RTD Through Junction Box 32

Figure 16 - BOS Sensor And External RTD through Junction Box 33

Figure 17 - BOS Sensor And External RTD or Zone 1 33

Figure 18 - Zone 1 HazLoc - Installation Control DWG - 2P0345 (p.1) 34

Figure 19 - Zone 1 HazLoc - Installation Control DWG - 2P0345 (p.2) 35

Figure 20 - Zone 1 HazLoc - Installation Control DWG - 2P0345 (p.3) 36

Figure 21 - Zone 2 HazLoc - Installation Control DWG - 2P0346 (p.1) 37

Figure 22 - Zone 2 HazLoc - Installation Control DWG - 2P0346 (p.2) 38

Figure 23 - Zone 2 HazLoc - Installation Control DWG - 2P0346 (p.3) 39

Figure 24 - Class I Div. 2 HazLoc - Installation Control DWG - 2P0335 (p.1) 40

Figure 25 - Class I Div. 2 HazLoc - Installation Control DWG - 2P0335 (p.2) 41

Figure 26 - Class I Div.2 HazLoc - Installation Control DWG - 2P0335 (p.3) 42

Figure 27 - OXYvisor HMI Keypad and LED Display 44

Figure 28 - Main Display (Four Viewing Options) and Sub-Menu Options 46

Figure 29 - Programming Menu Flowchart 48

Figure 30 - Sub-Menu Measurement & Units Flow Diagram 50

Figure 31 - Sub-Menu Calibration 54

Figure 32 - Temperature Sensor - Smart Calibration 58

Figure 33 - Pressure Sensor - Smart Calibration 58

Figure 34 - Sub-Menu Input/Output Flow Menu 59

Figure 35 - Sub-Menu Diagnostic Test Security Flow Menu 62

Figure 36 - Sub-Menu Datalogging Flow Menu 64

Figure 37 - Installation of Junction Box 69

Figure A.4. 38 - AutoCal General Arrangement & Wiring 73

Figure A.34 - Modbus Connection 75

LIST OF FIGURES

LIST OF TABLES 8

LIST OF TABLES