BEDIENUNGSANLEITUNG

aquatherm Handschweißgeräte Art.-Nr. 50336, 50337, 50341

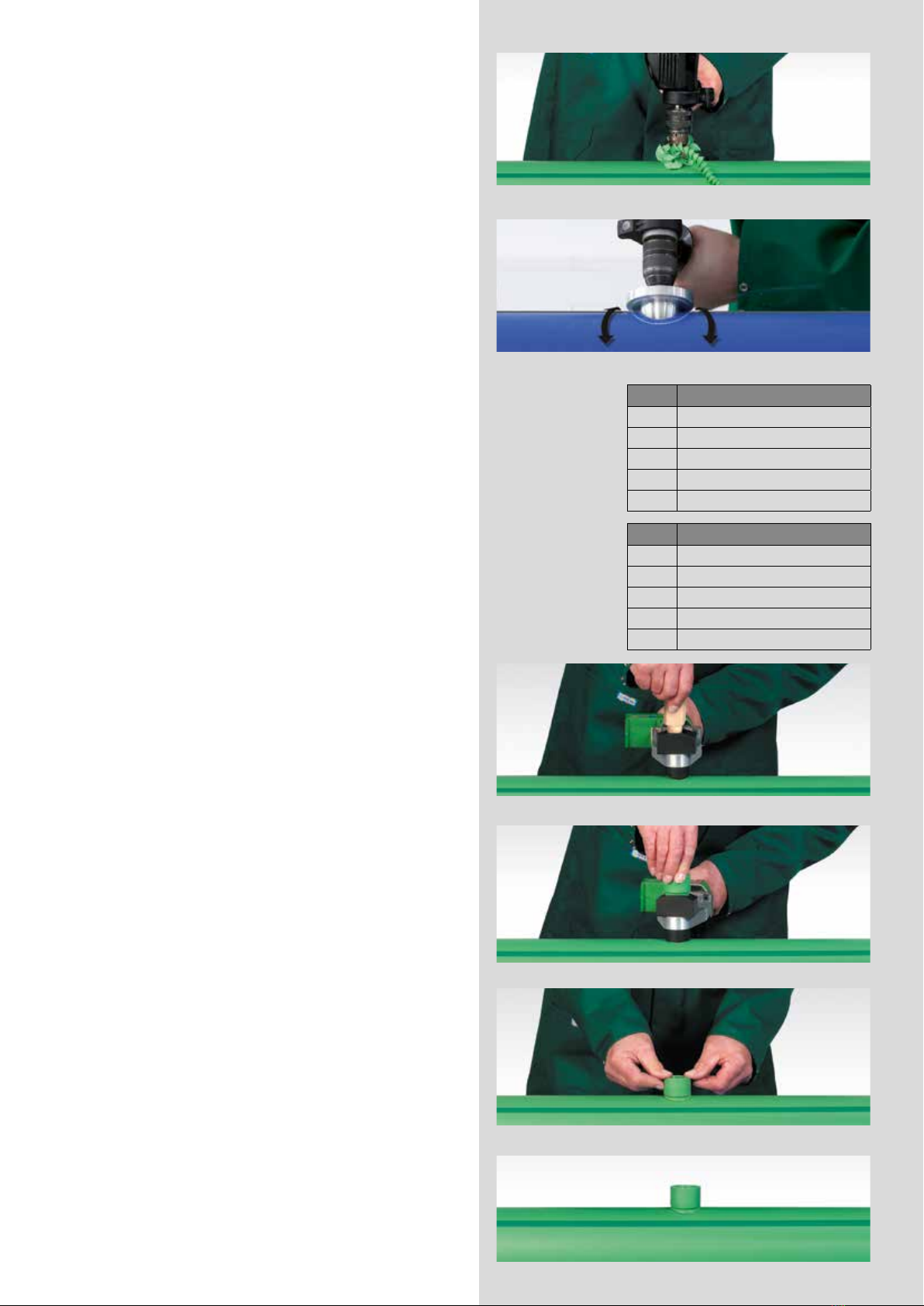

Für die Verarbeitung von

aquatherm green pipe, aquatherm blue pipe, aquatherm lilac pipe,

aquatherm red pipe und aquatherm ti

Rohrleitungssystemen der Dimensionen 16-125 mm

Deutsch English Italiano Español

SICHERHEITSVORSCHRIFTEN

1. Dieses Gerät darf ausschließlich unter Beachtung der vorliegenden

Anleitung benutzt werden. Jeder andere Einsatz gilt als unsachgemäß

und ist untersagt, da hierdurch Verletzungsgefahr für den Anwender

oder Dritte besteht und Schäden am Gerät oder anderen Gegenstän-

den verursacht werden können.

2. Die Gesetzesvorschriften in bezug auf Arbeitssicherheit und Ge-

sundheitsschutz sind strikt zu befolgen. Die Geräte dürfen nicht von

Kindern oder Personen mit reduzierten körperlichen, sinnlichen oder

geistigen Fähigkeiten benutzt werden.

3. Das Bedienungspersonal der Maschine muss hierfür geschult sein

und über die einschlägigen Arbeitsschutzvorschriften unterrichtet sein.

4. Aufgrund der technischen Eigenschaften und des vorgesehenen Ein-

satz der Maschine, müssen folgende Vorschriften strikt befolgt werden:

4.1. Netzspannung:

Die elektrischen Kenndaten von Maschine und bauseitiger Elektro-

anlage müssen übereinstimmen. Dieses Gerät darf nicht an Strom-

quellen mit Stromschwankungen (Über-/Unterstrom) angeschlossen

werden. Es muss an ein sicheres Stromnetz oder einen Generator

mit Spannungsstabilisator angeschlossen werden. Die Steckdose, an

welche die Schweißmaschine angeschlossen wird, muss durch einen

hochsensiblen Fehlerstrom-Schutzschalter (IΔ=30 mA) und Erdung ge-

schützt sein.

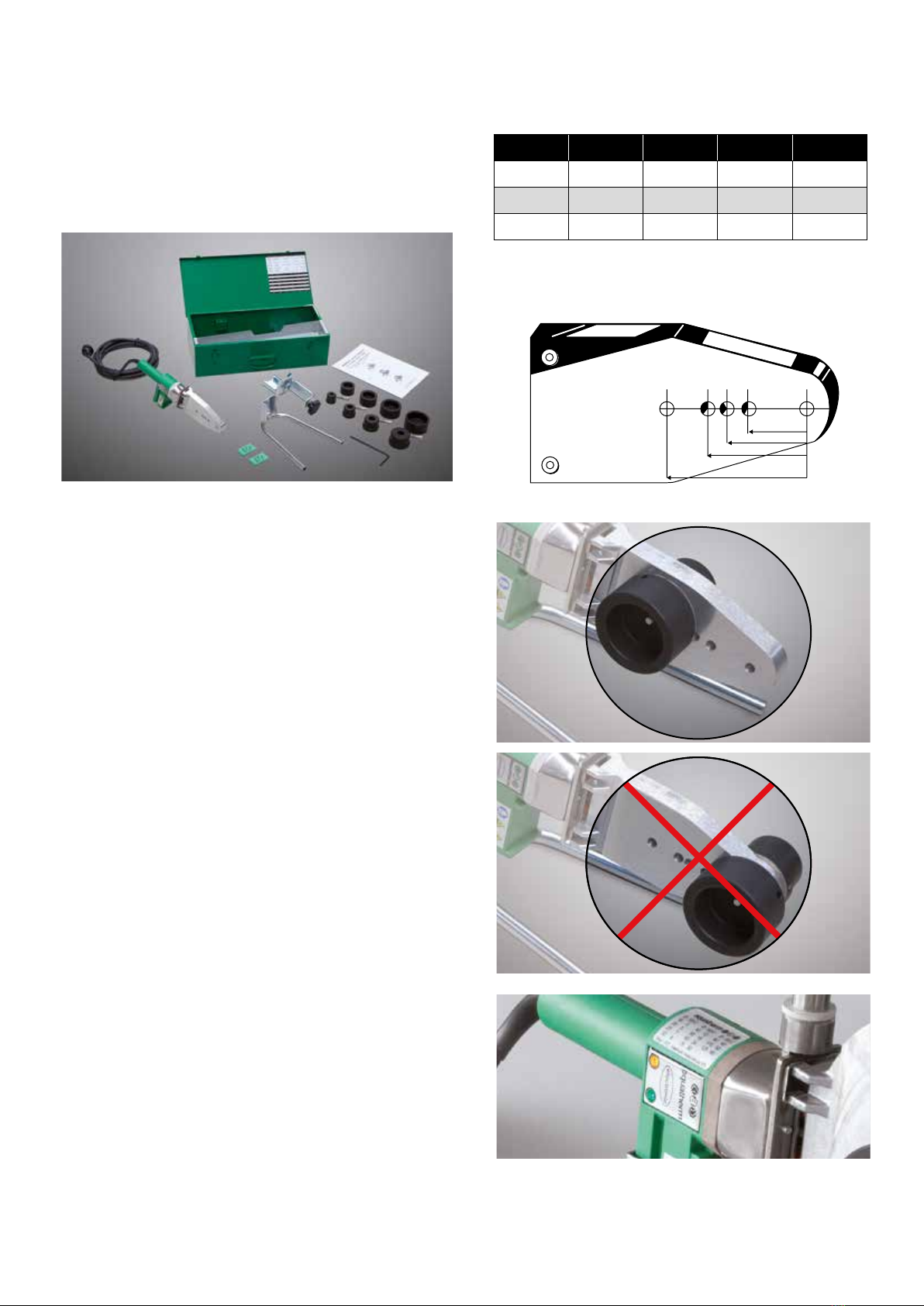

4.2. Elektrizität:

Aufgrund der Eigenschaften von elektrischer Energie

besteht beim Einsatz von elektrischen Geräten trotz

normgerechter Projektierung und Bauweise bzw. trotz Sicherheits-

vorkehrungen Gefahr für die Sicherheit, d.h. Stromschlaggefahr.

Maschine und Kabel dürfen weder Regen noch chemischen Stoffen

oder mechanischen Krafteinwirkungen (z.B. Überfahren der Kabel mit

Fahrzeugen) ausgesetzt werden. Desweiteren dürfen nur einwandfrei

trockene Rohrleitungen und Fittings verschweißt werden. Das Gerät

nicht mit nassen Händen oder in nasser Umgebung in Betrieb nehmen.

4.3. Verbrennungsgefahr:

Heizelement, Metallteile der Maschine und

die zu verschweißenden Kunststoffteile

erreichen hohe Temperaturen und dürfen während der Erwärmung,

Schweißung und Abkühlung nicht berührt werden. Beim Umgang mit

der Maschine ist größte Vorsicht geboten. Zur Vermeidung von Ver-

brennungen müssen stets Wärmeschutzhandschuhe und geeignete

Arbeitskleidung getragen werden.

4.4. Arbeitsplatz:

Der Arbeitsbereich muss für Unbefugte unzugänglich sein. Er muss

sauber, ordentlich, belüftet und gut beleuchtet sein. Es dürfen keine

Gase, Dämpfe, brennbaren Materialien wie Lösungsmittel, Öl, Lacke

usw. zugegen sein. Falls derartige Stoffe in den Aktionsbereich des

Heizelements geraten, besteht Brandgefahr. Nicht hitzebeständige

Gegenstände oder Materialien von der Schweißmaschine fernhalten.

Beim Schweißen in engen Räumlichkeiten ist zur Überwachung der

Arbeiten eine zweite Person erforderlich, die dem Bediener bei Bedarf

helfen kann.

4.5. Prüfungen und Reparaturen:

Vor jedem Maschineneinsatz die Unversehrtheit ihrer Komponenten

überprüfen. Verschlissene Kabel oder Komponenten umgehend durch

neue ersetzen. Reparaturen dürfen ausschließlich durch Fachpersonal

und unter Verwendung von Original- Ersatzteile ausgeführt werden.

Bei der Demontage der Maschine besteht Stromschlaggefahr. Am Ge-

rät dürfen keine Änderungen vorgenommen werden.

4.6. Anwesenheit des Bedieners während der Arbeit:

Das Gerät darf während der Schweißung bzw. der Erwärmung nicht

unbeaufsichtigt gelassen werden.

4.7. Nur chemisch träge Rohrleitungen verwenden:

Es dürfen keine Rohrleitungen verschweißt werden, die Substanzen

enthalten, bzw. enthalten haben, die in Verbindung mit Hitze explosive

oder für den Menschen gefährliche Gase erzeugen.

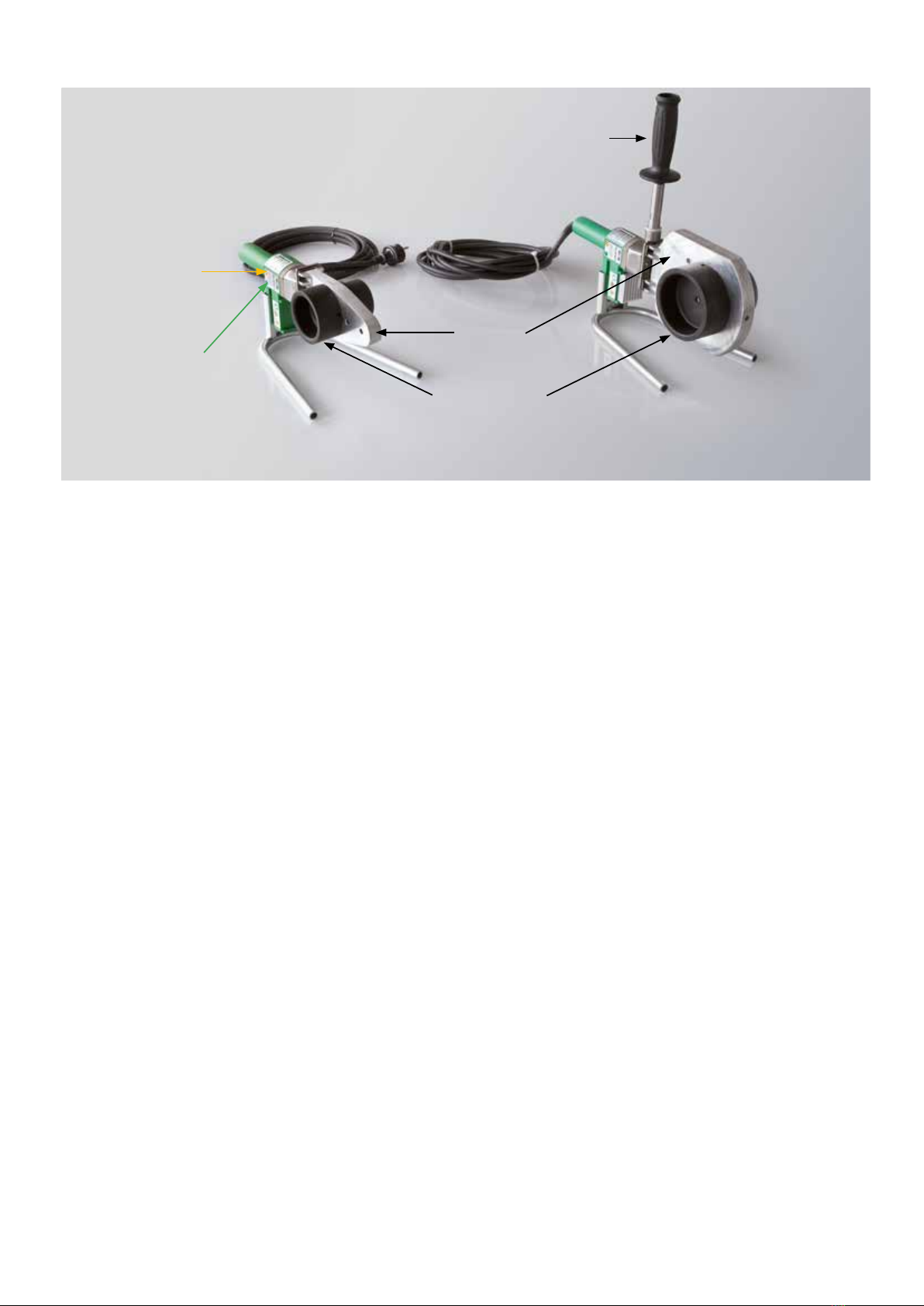

4.8. Halterung:

Die Schweißmaschine darf ausschließlich auf den hierfür vorgesehe-

nen Halterungen (Gabel, Werkbankhalterung) befestigt werden.

4.9. Kabel vorsichtig behandeln:

Stecker, Steckdosen, Verbinder nicht am Versorgungskabel abziehen

und letzteres nicht für den Maschinentransport verwenden.

4.10. Abschließend:

Nach der Arbeit den Maschinenstecker aus der Steckdose herausziehen.

5. Der Einsatz der Maschine an Orten mit Brandgefahr oder in Ex-

Bereichen ist untersagt. An derartigen Orten müssen eigens hierfür

geplante und gefertigte Maschinen verwendet werden.

5.1. Es ist sicherzustellen, dass das Netzkabel und alle anderen wär-

meempfindlichen Komponenten nicht mit dem Schweißspiegel in Kon-

takt kommen. Nach Beendigung der Schweißarbeiten und bevor das

Gerät zurück in den Koffer gelegt wird ist sicherzustellen, dass alle

Oberflächen genügend kalt sind, damit Brände vermieden werden.

6. Bei unsachgemäßem Gebrauch des Geräts übernehmen weder der

Hersteller noch der Verkäufer Haftung für Personen- oder Sachschäden.

aquatherm GmbH • Biggen 5 • 57439 Attendorn • www.aquatherm.de