4193558035 ver.0 - UPD 130917

INDICE

AVVERTENZE GENERALI..........................................................................................................................................................................................5

1 TRASPORTO, STOCCAGGIO E DISIMBALLO .........................................................................................................................................................5

2 DESCRIZIONE.............................................................................................................................................................................................................5

3 SICUREZZA.................................................................................................................................................................................................................6

4 CARATTERISTICHE TECNICHE................................................................................................................................................................................7

5 INSTALLAZIONE E MESSA IN FUNZIONE................................................................................................................................................................7

5.1 Riempimento del serbatoio dell'olio (se la pompa viene fornita vuota)..............................................................................................................7

5.2 Messa in funzione della pompa .........................................................................................................................................................................8

5.2.1 Collegamenti idraulici della pompa ................................................................................................................................................................8

5.2.2 Collegamento dell'aria compressa.................................................................................................................................................................8

6 USO ...........................................................................................................................................................................................................................8

6.2 Uso dei comandi ................................................................................................................................................................................................8

7 MANUTENZIONE........................................................................................................................................................................................................9

7.1 Verifica delle connessioni...................................................................................................................................................................................9

7.2 Pulizia del filtro dell'aria ..................................................................................................................................................................................... 9

7.3 Controllo livello e sostituzione dell'olio idraulico ................................................................................................................................................ 9

7.3.1 Controllo del livello dell'olio............................................................................................................................................................................ 9

7.3.2 Sostituzione dell'olio idraulico ........................................................................................................................................................................ 9

7.4 Pulizia della pompa............................................................................................................................................................................................ 9

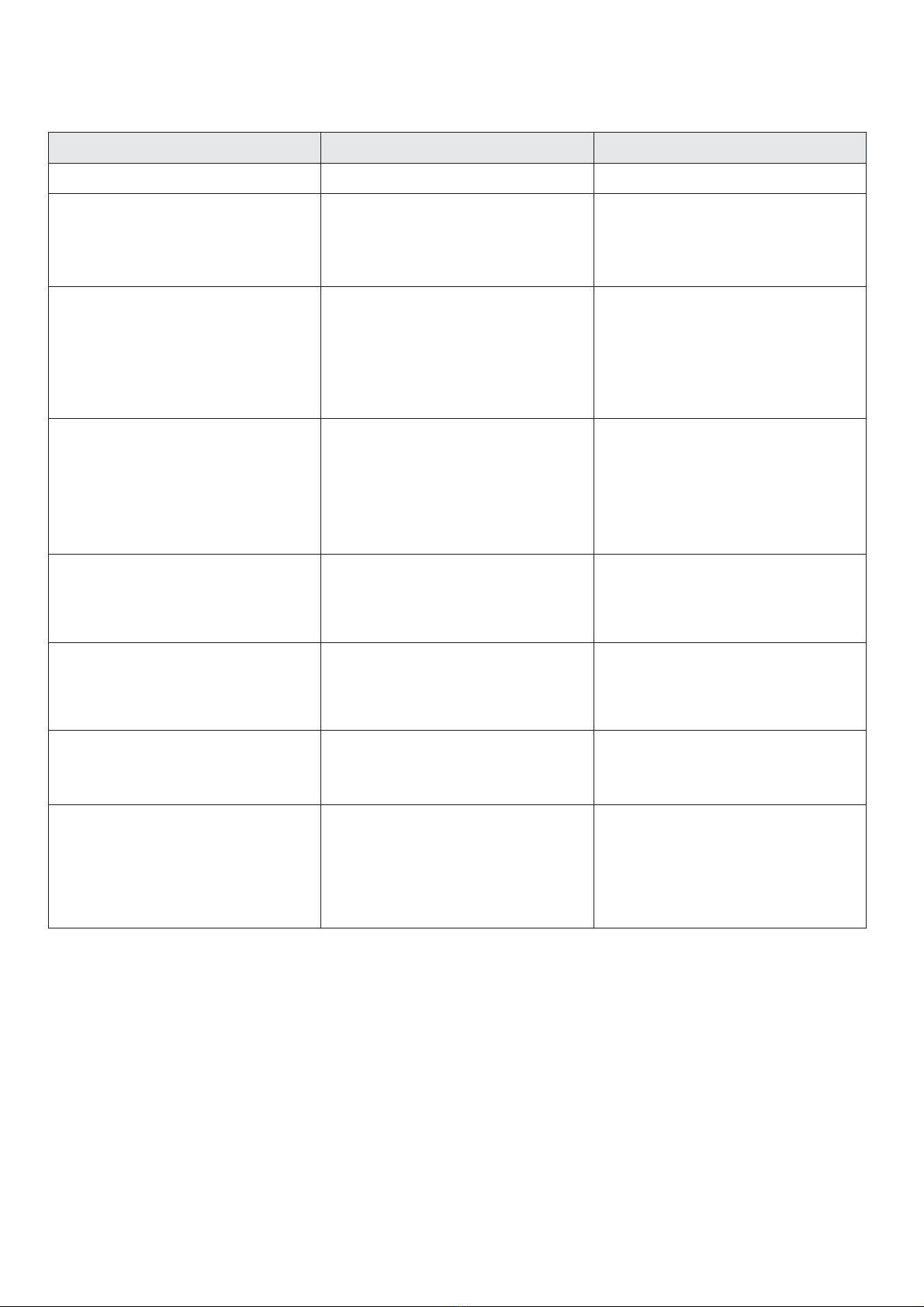

7.5 Inconvenienti e rimedi...................................................................................................................................................................................... 10

8 DEMOLIZIONE E SMALTIMENTO DELLA POMPA.................................................................................................................................................10

SCHEMA DI FUNZIONAMENTO...............................................................................................................................................................................11

GARANZIA................................................................................................................................................................................................................11

PARTI DI RICAMBIO................................................................................................................................................................................................. 11

CONTENTS

GENERAL PRECAUTIONS ......................................................................................................................................................................................12

1 TRANSPORT, STORAGE AND UNPACKING ..........................................................................................................................................................12

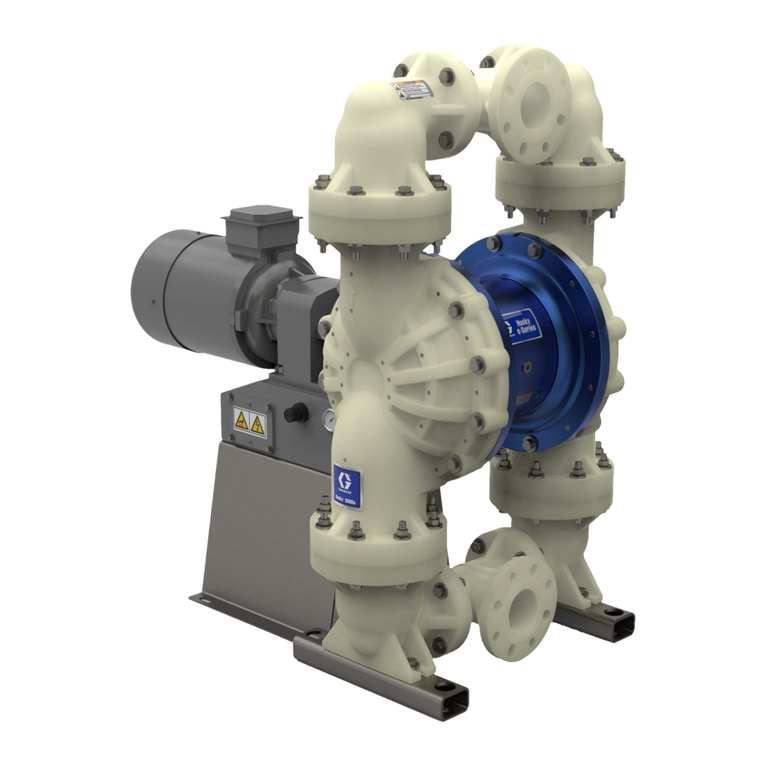

2 DESCRIPTION...........................................................................................................................................................................................................12

3 SAFETY.....................................................................................................................................................................................................................13

4 TECHNICAL SPECIFICATIONS................................................................................................................................................................................14

5 INSTALLATION AND START-UP..............................................................................................................................................................................14

5.1 Filling the reservoir (if the pump is supplied without oil) ..................................................................................................................................14

5.2 Start-up ............................................................................................................................................................................................................15

5.2.1 Pump hydraulic connections ........................................................................................................................................................................15

5.2.2 Connecting the compressed air line.............................................................................................................................................................15

6 OPERATION..............................................................................................................................................................................................................15

6.2 Using the controls ............................................................................................................................................................................................15

7 MAINTENANCE.........................................................................................................................................................................................................16

7.1 Checking connections......................................................................................................................................................................................16

7.2 Cleaning the air filter........................................................................................................................................................................................16

7.3 Checking level and change of the hydraulic oil................................................................................................................................................16

7.3.1 Checking the oil level ...................................................................................................................................................................................16

7.3.2 Hydraulic oil change.....................................................................................................................................................................................16

7.4 Pump cleaning .................................................................................................................................................................................................16

7.5 Troubleshooting ...............................................................................................................................................................................................17

8 SCRAPPING AND DISPOSING OF THE PUMP.......................................................................................................................................................17

OPERATION DIAGRAM............................................................................................................................................................................................18

WARRANTY ..............................................................................................................................................................................................................18

SPARE PARTS..........................................................................................................................................................................................................18