MANUALE PER L’INSTALLAZIONE ITALIANO

Nel ringraziarVi per la preferenza accordata a questo prodotto, la ditta è

certa che da esso otterrete le prestazioni necessarie al Vostro uso. Leggete

attentamente l’opuscolo “Avvertenze” ed il “Libretto istruzioni” che accom-

pagnano questo prodotto in quanto forniscono importanti indicazioni riguar-

danti la sicurezza, l’installazione, l’uso e la manutenzione. Questo prodotto

risponde alle norme riconosciute della tecnica e della disposizione relativa

alla sicurezza. Confermiamo che è conforme alle seguenti direttive europee:

89/336/CEE, 73/23/CEE 98/37/CEE (e loro modifiche successive).

1) SICUREZZA GENERALE

ATTENZIONE! Un’installazione errata o un uso improprio del prodotto,

possono creare danni a persone, animali o cose.

• Leggete attentamente l’opuscolo ”Avvertenze” ed il ”Libretto istruzioni” che

accompagnano questo prodotto, in quanto forniscono Importanti indicazioni

riguardanti la sicurezza, l’installazione, l’uso e la manutenzione.

• Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secondo

quanto previsto dalle norme vigenti. Non lasciare buste di nylon e polistirolo

a portata dei bambini.

• Conservare queste istruzioni di installazione per allegarle al fascicolo

tecnico della macchina e per consultazioni future.

• Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo

indicato in questa documentazione. Usi non indicati in questa documenta-

zione potrebbero essere fonte di danni al prodotto e di pericolo. La Ditta

declina qualsiasi responsabilità derivante dall’uso improprio o diverso da

quello per cui è destinato ed indicato nella presente documentazione.

• Non installare il prodotto in atmosfera potenzialmente esplosiva o in

presenza di rischio di incendio.

• Gli elementi costruttivi della macchina devono essere in accordo con

le seguenti Direttive Europee: 89/336/CEE, 73/23/CEE, 98/37 CEE e

loro modifiche successive. Per tutti i Paesi extra CEE, oltre alle norme

nazionali vigenti, per un buon livello di sicurezza è opportuno rispettare

anche le norme sopracitate.

• La Ditta declina qualsiasi responsabilità dall’inosservanza della Buona

Tecnica nella installazione del dispositivo descritto nel presente manua-

le.

• L’installazione deve essere in accordo con quanto previsto dalle Direttive

Europee: 89/336/CEE, 73/23/CEE, 98/37 CEE e loro modifiche succes-

sive.

• Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’impianto.

Scollegare anche eventuali batterie tampone se presenti.

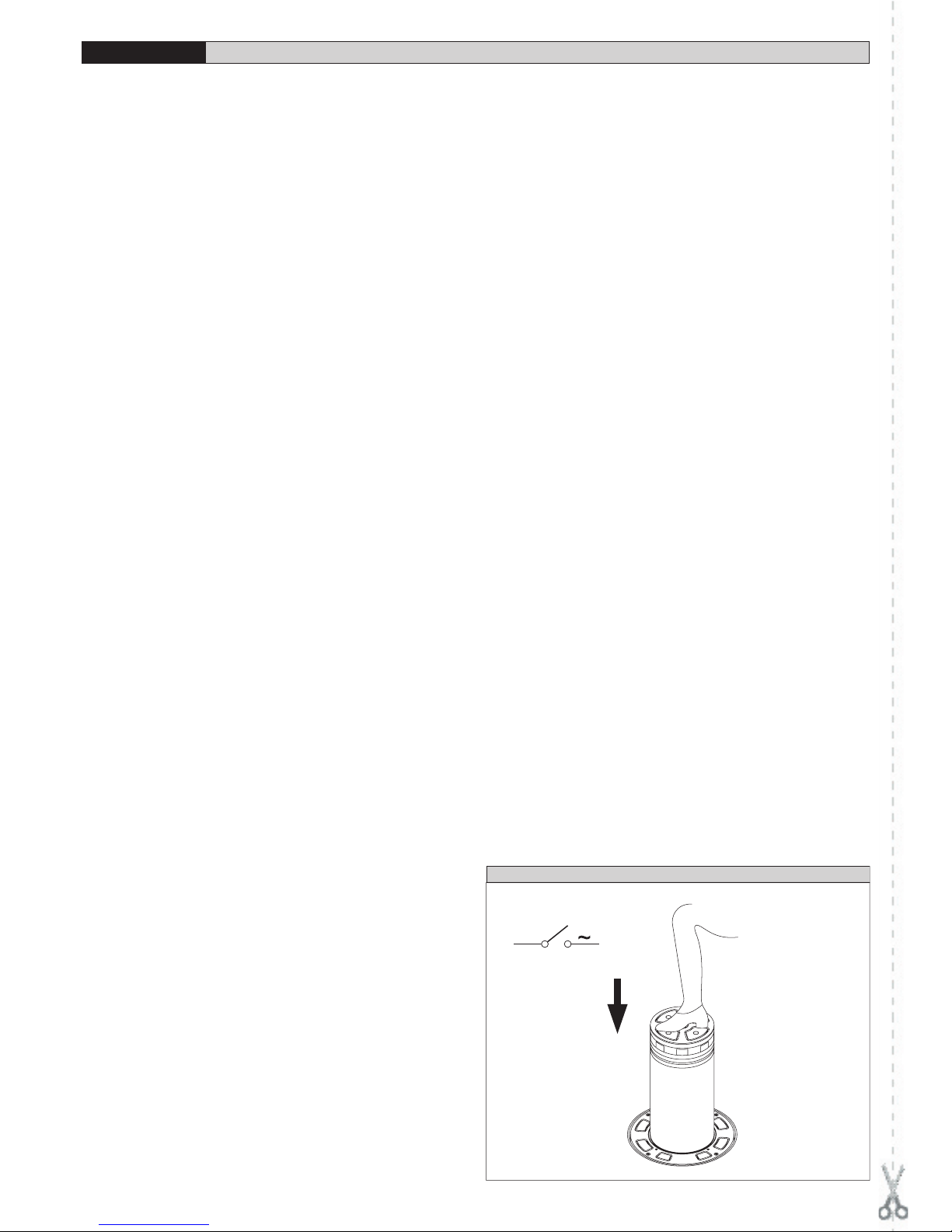

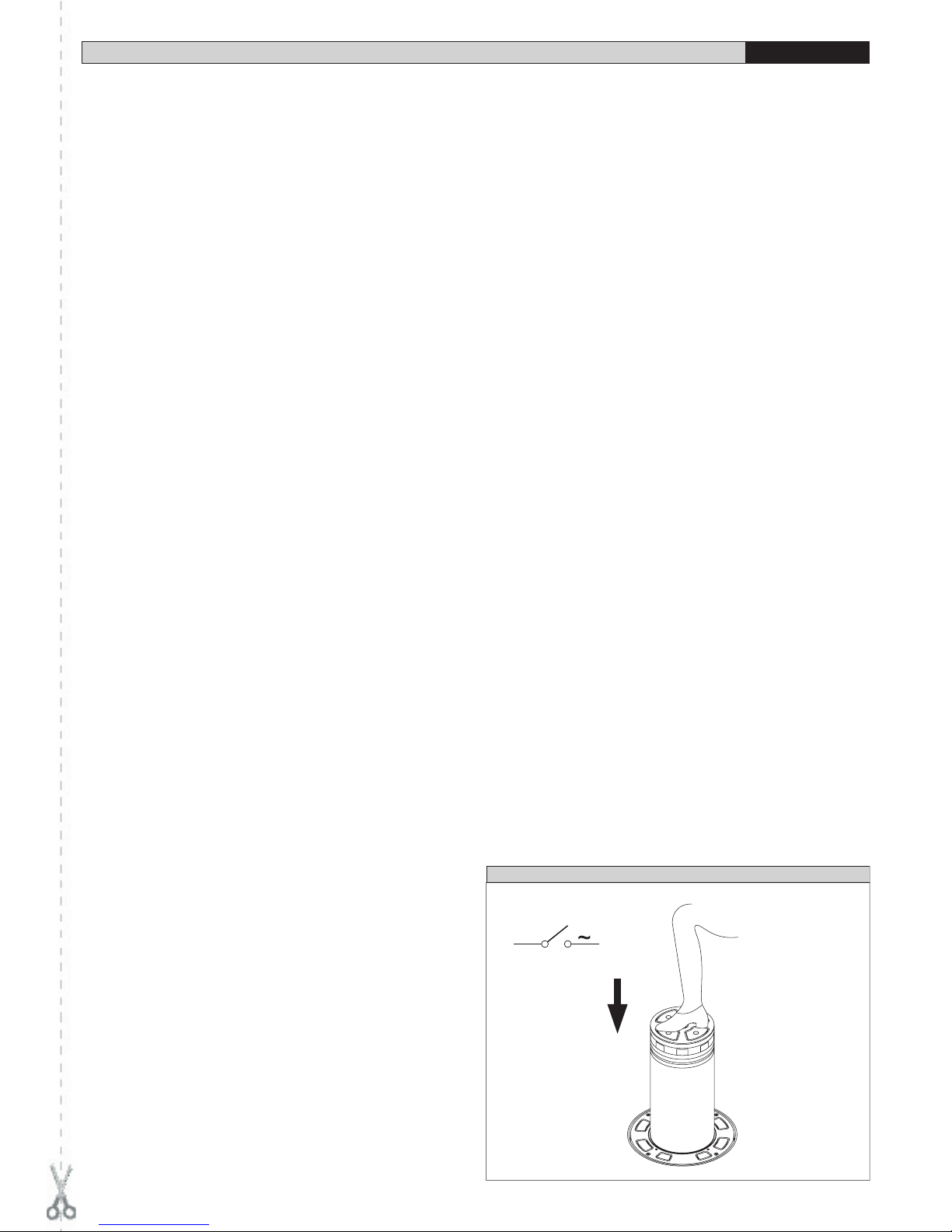

• Prevedere sulla rete di alimentazione dell’automazione, un interruttore

o un magnetotermico onnipolare con distanza di apertura dei contatti

uguale o superiore a 3,5 mm. Prevedere un dispositivo di sezionamento

adeguato anche per le batterie tampone

• Verificare che a monte della rete di alimentazione, vi sia un interruttore

differenziale con soglia da 0.03A.

• Verificare se l’impianto di terra è realizzato correttamente: collegare tutte

le parti metalliche della chiusura e tutti i componenti dell’impianto provvisti

di morsetto di terra.

• Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.)

necessari a proteggere l’area da pericoli di schiacciamento, convoglia-

mento, cesoiamento.

• Applicare almeno un dispositivo di segnalazione luminosa (lampeggiante)

in posizione visibile in modo visibile e vicino alla struttura un cartello di

avviso.

• La Ditta declina ogni responsabilità ai fini della sicurezza e del buon

funzionamento dell’automazione se vengono impiegati componenti di

altri produttori.

• Usare esclusivamente parti originali per qualsiasi manutenzione o ripa-

razione.

• Non eseguire alcuna modifica ai componenti dell’automazione se non

espressamente autorizzata dalla Ditta.

• Istruire l’utilizzatore dell’impianto su quanto riguarda i sistemi di comando

applicati e sull’esecuzione dell’apertura manuale in caso di emergen-

za.

• Non permettere a persone e bambini di sostare nell’area d’azione del-

l’automazione.

• Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

• L’utilizzatore deve evitare qualsiasi tentativo di intervento o riparazione

dell’automazione e rivolgersi solo a personale qualificato.

• Tutto ciò che non è espressamente previsto in queste istruzioni, non è

permesso.

• L’installazione deve essere fatta utilizzando dispositivi di sicurezza e

comandi conformi alla EN 12978.

2) GENERALITA’

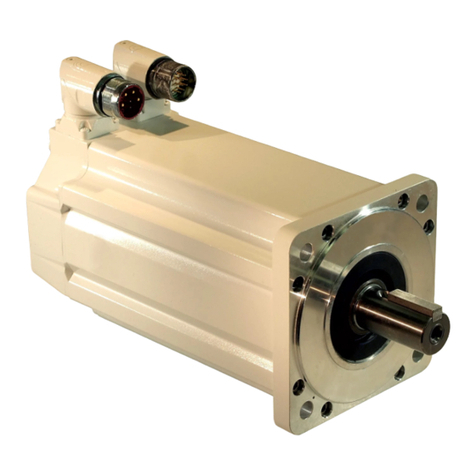

Dissuasore di sosta interrato, compatto e robusto, indicato per la gestione del

transito e della sosta di autoveicoli in aree pubbliche o private, realizzazione

di zone pedonali urbane e in qualsiasi caso si renda necessario un controllo

degli accessi veicolari.

Costituito da stelo in acciaio rivestito da pellicola catarifrangente è comandato

da un motore in bagno d’olio, il tutto è protetto da un cilindro da interrare in

acciaio zincato a caldo.

Il quadro di comando PERSEO consente di controllare simultaneamente

fino a quattro dissuasori (Fig.8).

Sono disponibili oltre alla versione base STOPPY, i modelli serie “L” dotati di

luci lampeggianti di segnalazione, e su richiesta, i modelli serie “R” dotati di

resistenza riscaldante che consente di utilizzare il dissuasore anche in climi

particolarmente freddi (fino a –25°C) e i modelli serie “A” dotati di sensore

magnetico per la connessione con un impianto antifurto.

Accessori:

Kit. Batterie Tampone elettrofreno che consente il mantenimento del dissua-

sore in posizione di chiusura accesso anche in assenza di rete.

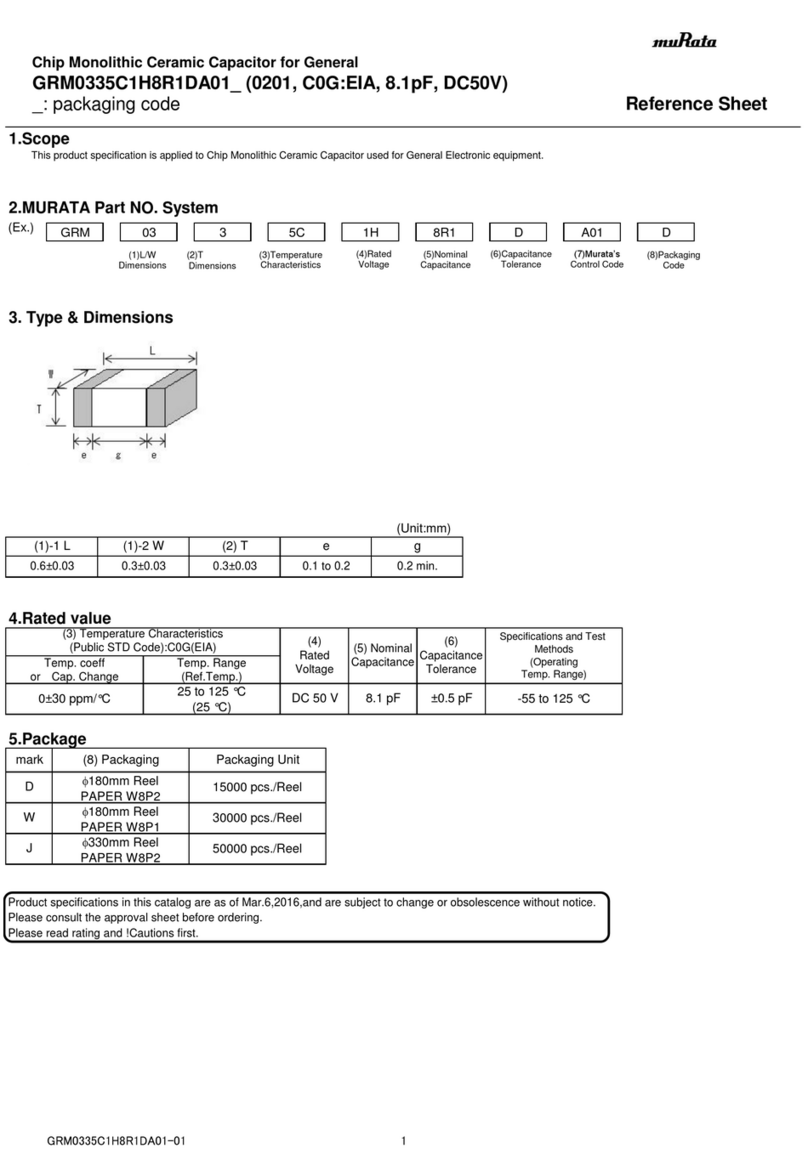

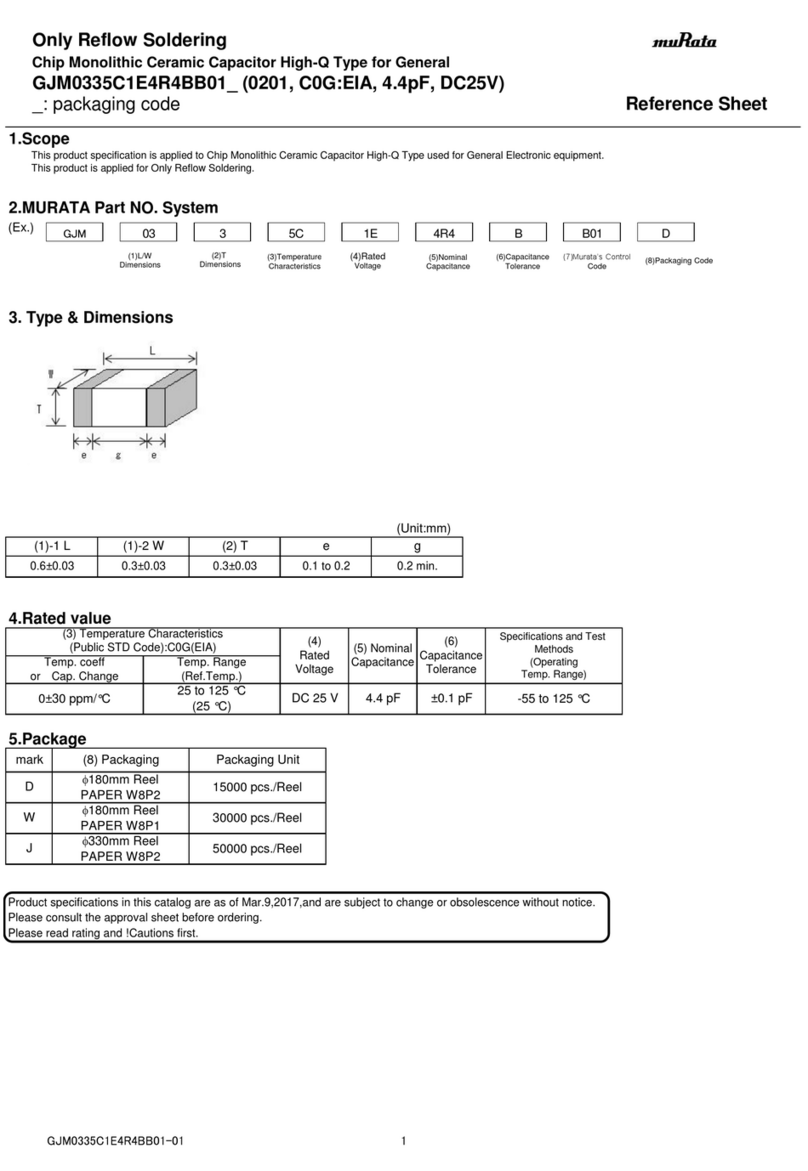

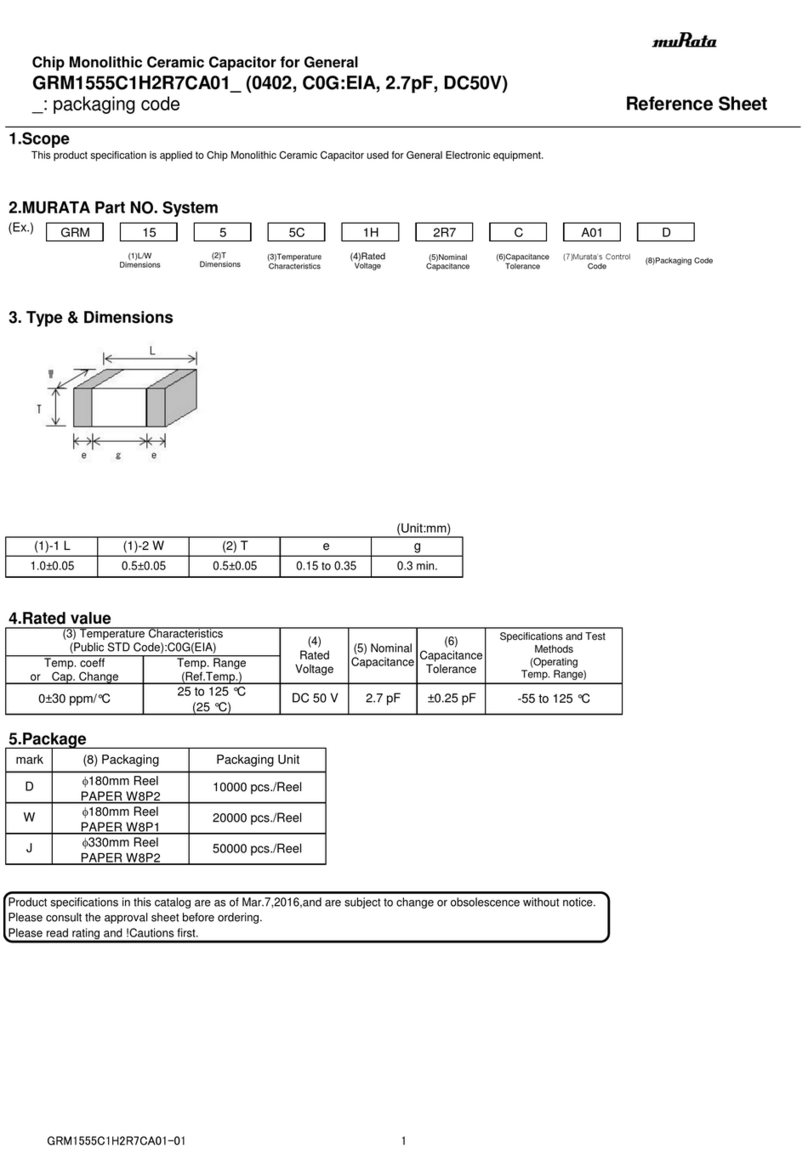

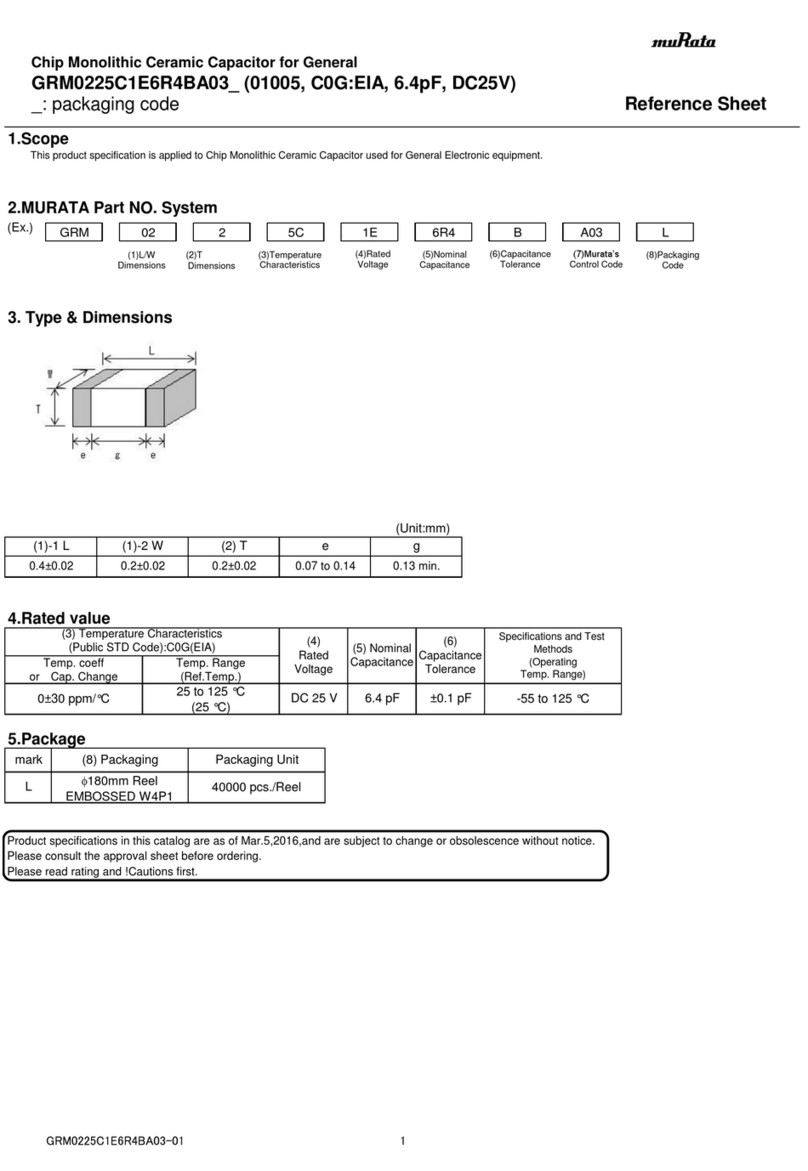

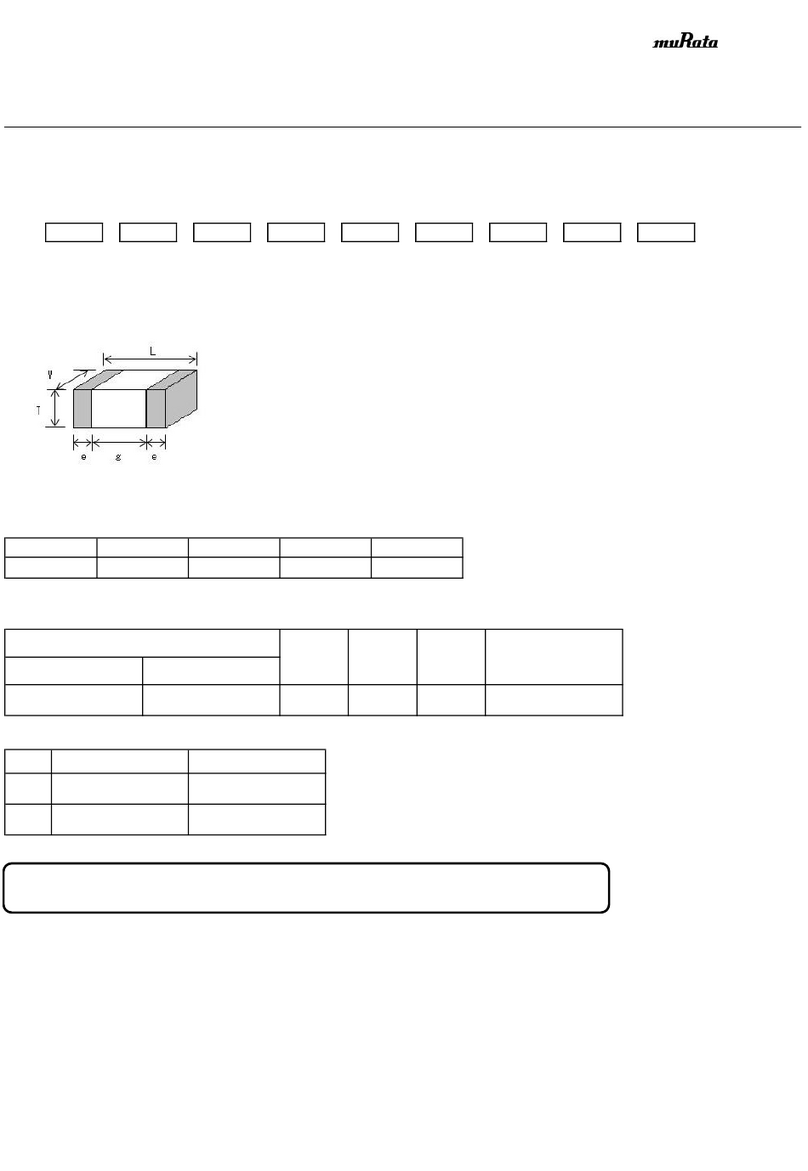

3) DATI TECNICI ATTUATORE STOPPY

Motore: .................................................................230Va.c. ±10% 50/60Hz*

Condensatore: ...................................................................................... 8 µF

Assorbimento: .....................................................1,2 A (230V) 2,4 A (110V)

Frequenza Lavoro: ........................................................................ 2000/24h

Coppia Massima: ..................................................................700 N (~70Kg)

Grado di protezione: .............................................................................IP67

Quadro di comando .......................................................................... Perseo

Elettrofreno: ..................................................................................... 24Vd.c.

Tempo di lavoro: ...............................................................6s+rallentamento

Temperatura di esercizio ...................................................... –15°C + 60°C

Temperatura di esercizio versioni “R” ................................... –25°C + 60°C

Resistenza all’urto frontale sullo stelo alzato di 200 mm: ........5.000 Joule

(probabili rotture al 50%)

Carico Statico: ............................A stelo alzato peso sostenuto max 300kg

A stelo abbassato peso sostenuto max 15.000 kg

Carico Dinamico ...............................Spinta max in fase di chiusura: 100kg

Peso: ..............................................................................................90 kg ca.

Dimensioni : .................................................................................. vedi fig. 1

Manovra manuale ...................... In assenza di tensione diviene reversibile.

(* altre tensioni disponibili a richiesta)

4) DATI TECNICI QUADRO DI COMANDO PERSEO

Alimentazione: .....................................................230Va.c. ±10% 50/60Hz*

Corrente assorbita: ............................................6A max (con 4 dissuasori)

N° massimo motori ...............................fino a 4 dissuasori STOPPY (Fig.8)

Dimensioni: ..............................................................................vedi figura 4

Fusibili: .................................................... F2: T2A / F3: T2A / F4: T315 mA

(* altre tensioni disponibili a richiesta)

ATTENZIONE: le centraline a 100V 50 e 60Hz possono gestire solo due

dissuasori di passaggio in parallelo anzichè quattro.

5) VERIFICHE PRELIMINARI

Verificate che la base di posa sia stabile e pianeggiante.

Il dissuasore per il suo funzionamento non ha particolari esigenze di per-

pendicolarità, comunque si consiglia, per una buona riuscita estetica, di

provvedere al livellamento della zona di posa in modo da garantire una corsa

perfettamente verticale dello stelo.

6) PREDISPOSIZIONE DELLO SCAVO E POSA DEL DISSUASORE

•

Procedere alla realizzazione dello scavo di posa del dissuasore.Lo scavo dovrà

avere una profondità di circa 110 cm ed un diametro di circa 50/60 cm.

• Provvedere alla realizzazione di un sottofondo di drenaggio in ghiaia di

20 cm, come indicato in fig. 2. Quindi con circa 5 cm di sabbia fine si

realizzerà il fondo di posa del dissuasore.

• Posare il dissuasore, prestando attenzione alla quota di posa (la ghiera

deve essere alla stessa quota della superficie di transito) ed al livellamento

della base.

• Realizzare la predisposizione elettrica (vedi paragrafo 7)

• Riempire lo scavo fino ad una quota di circa 25 cm con della sabbia

compatta.

• A questo punto dopo aver opportunamente posizionato la guaina e

realizzato i cablaggi necessari, eseguire un getto di cemento in modo

che, successivamente, con asfalto o altro materiale di pavimentazione

si arrivi alla quota della superficie di transito.

7) PREDISPOSIZIONE IMPIANTO ELETTRICO

Predisporre l’impianto elettrico come indicato in fig.3 facendo riferimento

alle norme vigenti per gli impianti elettrici CEI 64-8, IEC364, armonizzazione

HD384 ed altre norme nazionali.

STOPPY- Ver. 04 - 9

D811319_04