Biber HSK85 User manual

Halbhermetische

Schraubenverdichter

Typen: • HSK85

• HSN85

Inhalt Seite

1 Sicherheit 1

2 Anwendungsbereiche 4

3 Montage 5

4 Elektrischer Anschluss 13

5 In Betrieb nehmen 18

6 Betrieb / Wartung 27

7 Außer Betrieb nehmen 31

1 Sicherheit

Diese Kältemittel-Verdichter sind zum

Einbau in Maschinen entsprechend

der EU-Maschinenrichtlinie

2006/42/EG vorgesehen. Sie dürfen

nur in Betrieb genommen werden,

wenn sie gemäß vorliegender

Montage-/Betriebsanleitung in diese

Maschinen eingebaut worden sind

und als Ganzes mit den entsprechen-

den gesetzlichen Vorschriften überein-

stimmen (anzuwendende Normen:

siehe Einbauerklärung).*

Autorisiertes Fachpersonal

Sämtliche Arbeiten an Verdichtern

und Kälteanlagen dürfen nur von

Fachpersonal ausgeführt werden,

das in allen Arbeiten ausgebildet

und unterwiesen wurde. Für die

Qualifikation und Sachkunde des

Fachpersonals gelten die jeweils gülti-

gen Richtlinien.

Semi-hermetic

Screw Compressors

Types: • HSK85

• HSN85

Content Page

1 Safety 1

2 Application ranges 4

3 Mounting 5

4 Electrical connection 13

5 Commissioning 18

6 Operation / Maintenance 27

7 De-commissioning 31

1 Safety

These refrigeration compressors are

intended for installation in machines

according to the EC Machines

Directive 2006/42/EC. They may be

put to service only, if they have been

installed in these machines according

to the existing Assembly/Operating

Instructions and as a whole agree

with the corresponding provisions of

legislation (standards to apply: refer

to Declaration of Incorporation).*

Authorized staff

All work on compressor and refrigera-

tion systems shall be carried out only

by refrigeration personnel which has

been trained and instructed in all

work. The qualification and expert

knowledge of the refrigeration person-

nel corresponds to the respectively

valid guidelines.

Compresseurs à vis

hermétiques accessibles

Types: • HSK85

• HSN85

Sommaire Page

1 Sécurité 1

2 Champs d'applications 4

3 Montage 5

4 Raccordement électrique 13

5 Mise en service 18

6 Service / Maintenance 27

7 Mise hors service 31

1 Sécurité

Ces compresseurs frigorifiques sont

prévus pour être incorporés dans des

machines conformément à la Directive

CE Machines 2006/42/CE. Leur mise en

service est uniquement autorisée s'ils ont

été incorporés dans des machines con-

formément à la présente Instruction de

montage/de service et si ces machines

répondent dans leur totalité aux régle-

mentations légales en vigueur (les nor-

mes qu’il faut utiliser: voir la Déclaration

de l'incorporation).*

Personnel spécialisé autorisé

Seul un personnel spécialisé ayant été

formé et initié est autorisé à réaliser

l'ensemble des travaux sur les compres-

seurs et installations frigorifiques. Les

directives en vigueur à cet effet sont vala-

bles pour la qualification et la compéten-

ce du personnel spécialisé.

* Hinweis gilt für Länder der EU * Information is valid for countries of the EC * Indication valable pour les pays de la CE

SB-110-2

The compressors are constructed

according to the state of the art and

valid regulations. Particular emphasis

has been placed on the users' safety.

Retain these Operating Instructions

during the entire lifetime of the com-

pressor.

Residual hazards

Certain residual hazards from the

compressors are unavoidable.

All persons working on these units

must therefore read these Operating

Instructions carefully!

All of the following have validity:

• specific safety regulations and

standards (e.g. EN 378, EN 60204

and EN 60335),

• generally acknowledged safety

standards,

• EU directives,

• national regulations.

Safety references

are instructions intended to prevent

hazards.

Safety references must be stringently

observed!

Attention!

Instructions on preventing possi-

ble damage to equipment.

Caution!

Instructions on preventing a pos-

sible minor hazard to persons.

Warning!

Instructions on preventing a pos-

sible severe hazard to persons.

Danger!

Instructions on preventing an

immediate risk of severe hazard

to persons.

!

!

!

Les compresseurs sont conçus d'après

les règles de l'art actuelles et conformé-

ment aux prescriptions en vigueur. Une

attention particulière a été apportée à la

sécurité de l'utilisateur.

Garder cette instruction de service pen-

dant toute la durée de service du com-

presseur.

Dangers résiduels

Le compresseur peut être la source de

dangers résiduels inévitables.

Par conséquent, chaque personne qui

travaille sur cet appareil doit lire attentive-

ment cette instruction de service !

A prendre en considération

• les prescriptions et normes de sécurité

relatives (par ex. EN 378, EN 60204 et

EN 60335),

• les règles de sécurité généralement

reconnues,

• les directives de l'CE,

• les dispositions spécifiques du pays

concerné.

Les indications de sécurité

sont des instructions pour éviter les

mises en danger.

Respecter scrupuleusement les indica-

tions de sécurité !

Attention !

Instruction pour éviter une possible

mise en danger d'appareils.

Prudence !

Instruction pour éviter une possible

mise en danger bénigne de per-

sonnes.

Avertissement !

Instruction pour éviter une possible

mise en danger grave de per-

sonnes.

Danger !

Instruction pour une imminente mise

en danger grave de personnes.

!

!

!

Die Verdichter sind nach dem aktuel-

len Stand der Technik und entspre-

chend den geltenden Vorschriften ge-

baut. Auf die Sicherheit der Anwender

wurde besonderer Wert gelegt.

Diese Betriebsanleitung während der

gesamten Verdichter-Lebensdauer

aufbewahren.

Restgefahren

Vom Verdichter können unvermeidba-

re Restgefahren ausgehen.

Jede Person, die an diesem Gerät

arbeitet, muss deshalb diese Bedie-

nungsanleitung sorgfältig lesen!

Es gelten zwingend

• die einschlägigen Sicherheits-Vor-

schriften und Normen (z.B. EN 378,

EN 60204 und EN 60335),

• die allgemein anerkannten

Sicherheitsregeln,

• die EU-Richtlinien,

• Länderspezifische Bestimmungen.

Sicherheitshinweise

sind Anweisungen um Gefährdungen

zu vermeiden.

Sicherheitshinweise genauestens ein-

halten!

Achtung!

Anweisung um eine mögliche

Gefährdung von Geräten zu ver-

meiden.

Vorsicht!

Anweisung um eine mögliche

minderschwere Gefährdung von

Personen zu vermeiden.

Warnung!

Anweisung um eine mögliche

schwere Gefährdung von

Personen zu vermeiden.

Gefahr!

Anweisung um eine unmittelbare

schwere Gefährdung von

Personen zu vermeiden.

!

!

!

SB-110-22

Allgemeine Sicherheitshinweise

Warnung!

Der Verdichter ist im Ausliefe-

rungszustand mit Schutzgas ge-

füllt (Überdruck ca. 0,5 .. 1 bar).

Bei unsachgemäßer Handha-

bung sind Verletzungen von

Haut und Augen möglich.

Bei Arbeiten am Verdichter

Schutzbrille tragen!

Anschlüsse nicht öffnen, bevor

Überdruck abgelassen ist.

Vorsicht!

Im Betrieb können Oberflächen-

Temperaturen von über 60°C

bzw. unter 0°C auftreten.

Schwere Verbrennungen und

Erfrierungen möglich.

Zugängliche Stellen absperren

und kennzeichnen.

Vor Arbeiten am Verdichter:

Gerät ausschalten und abkühlen

lassen.

Achtung!

Gefahr von Verdichterausfall!

Schraubenverdichter nur in der

vorgeschriebenen Drehrichtung

betreiben!

Bei Arbeiten am Verdichter, nachdem

die Anlage in Betrieb genommen

wurde:

Warnung!

Verdichter steht unter Druck!

Bei unsachgemäßen Eingriffen

sind schwere Verletzungen mög-

lich.

Verdichter auf drucklosen Zu-

stand bringen!

Schutzbrille tragen!

!

!

!

!

General safety references

Warning!

The compressor is under pres-

sure with a holding charge to a

pressure of 0.5 to 1 bar above

atmospheric pressure.

Incorrect handling may cause

injury to skin and eyes.

Wear safety goggles while work-

ing on compressor.

Do not open connections before

pressure has been released.

Caution!

During operation surface tem-

peratures exceeding 60°C or

below 0°C can be reached.

Serious burns and frostbite are

possible.

Lock and mark accessible sec-

tors.

Before working on the compres-

sor:

Switch off and allow to cool

down.

Attention!

Danger of severe compressor

damage!

Operate screw compressors only

in the prescribed rotating direc-

tion!

For any work on the compressor after

the plant has been commissioned:

Warning!

Compressor is under pressure!

In case of improper handling

severe injuries are possible.

Release the pressure in the

compressor!

Wear safety goggles!

!

!

!

!

Indications de sécurité générales

Avertissement !

A la livraison, le compresseur est

rempli d'un gaz de protection et

sont en surpression (environ

0,5 .. 1 bar).

Des blessures à la peau et aux yeux

sont possibles en cas de manie-

ment inapproprié.

Lors de travaux sur le compresseur,

porter des lunettes de protection !

Ne pas ouvrir les raccords avant

d'avoir évacué la surpression.

Prudence !

Pendant le service, des tempéra-

tures de surface excédant 60°C

resp. en-dessous de 0°C pourront

être atteintes.

Des graves brulures et gelures sont

possibles.

Fermer et marquer les endroits

accessibles.

Avant les travaux au compresseur:

Arrêter et refroidir celui-ci.

Attention !

Risque de défaillance du compres-

seur !

Opérer des compresseurs à vis

seulement dans le sens de rotation

prescrit !

Pour des travaux au compresseur après

l'installation a été mise en service:

Avertissement !

Compresseur est sous pression !

Lors des interventions non-adé-

quates graves blessures sont pos-

sibles.

Retirer la pression sur le compres-

seur !

Porter des lunettes de protection !

!

!

!

!

SB-110-2 3

2 Application ranges

For operation in the vacuum range,

danger of air admission at the suction

side. Special measures might become

necessary.

In the case of air admission:

Attention!

Chemical reactions possible as

well as increased condensing

pressure and discharge gas

temperature.

Warning!

In case of air admission a critical

shift of the refrigerant ignition

limit is possible.

Avoid air admission!

!

!

!

2 Champs d’applications

En cas de fonctionnement en pression

subatmosphérique, danger d'introduction

d'air au côté d'aspiration. Des mesures

particulières pourraient devenir nécessai-

re à prendre.

En cas d'introduction d'air:

Attention !

Réactions chimiques possibles et

pression de liquéfaction excessive

et aussi température du gaz de

refoulement augmentée.

Avertissement !

En cas d'introduction d'air disloca-

tion critique de la limite d'inflamma-

bilité de fluide frigorigène.

Eviter introduction d'air !

!

!

!

2 Anwendungsbereiche

Bei Betrieb im Unterdruck-Bereich,

Gefahr von Lufteintritt auf der Saug-

seite. Besondere Maßnahmen können

erforderlich werden.

Im Falle von Lufteintritt:

Achtung!

Chemische Reaktionen möglich

sowie überhöhter Verflüssi-

gungsdruck und Anstieg der

Druckgastemperatur.

Warnung!

Bei Lufteintritt ggf. kritische

Verschiebung der Kältemittel-

Zündgrenze.

Lufteintritt vermeiden!

!

!

!

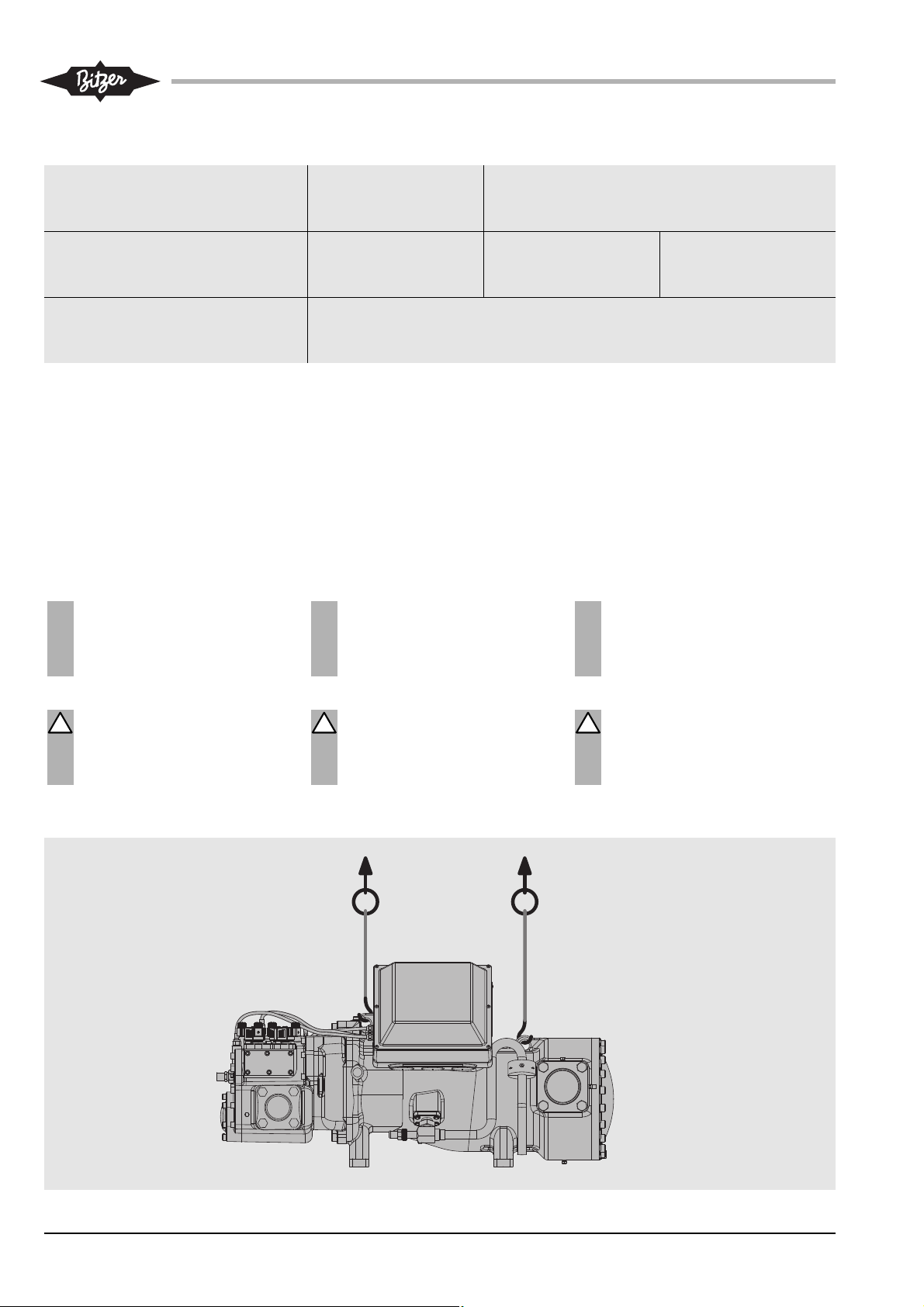

Abb. 1 Verdichter anheben Fig. 1 Lifting the compressor Fig. 1 Soulèvement du compresseur

Weitere Kältemittel auf Anfrage

Hinweise im Handbuch SH-110

unbedingt beachten

Further refrigerants on request

Pay attention to the recommendations

in manual SH-110

Autres fluides frigorigènes sur demande

Respecter absolument les recommandati-

ons dans le manuel SH-110

BITZER BSE170 t0-5 .. -50°C, tc< 45°C:

BITZER B100

t0+12.5 .. -40°C, tc< 60°C:

BITZER B150SH

siehe Prospekt SP-110 / Handbuch SH-110 und BITZER Software

see brochure SP-110 / Manual SH-110 and BITZER Software

voir brochure SP-110 / Manuel SH-110 et BITZER Software

HFKW / HFC

R134a - R404A

R507A - R407C

(H)FCKW / (H)CFC

R22

Zulässige Kältemittel

Permitted refrigerants

Fluides frigorigènes autorisés

Ölfüllung

Oil charge

Charge d'huile

Einsatzgrenzen

Application limits

Limites d'applications

SB-110-24

3 Montage

3.1 Verdichter transportieren

Verdichter entweder verschraubt auf

der Palette transportieren oder an

Transportösen anheben (siehe Abb. 1).

3.2 Verdichter aufstellen

Aufstellort

Den Verdichter waagerecht aufstellen.

Bei Einsatz unter extremen Bedingun-

gen (z. B. aggressive Atmosphäre,

niedrige Außentemperaturen u.a.)

geeignete Maßnahmen treffen.

Ggf. empfiehlt sich Rücksprache mit

BITZER.

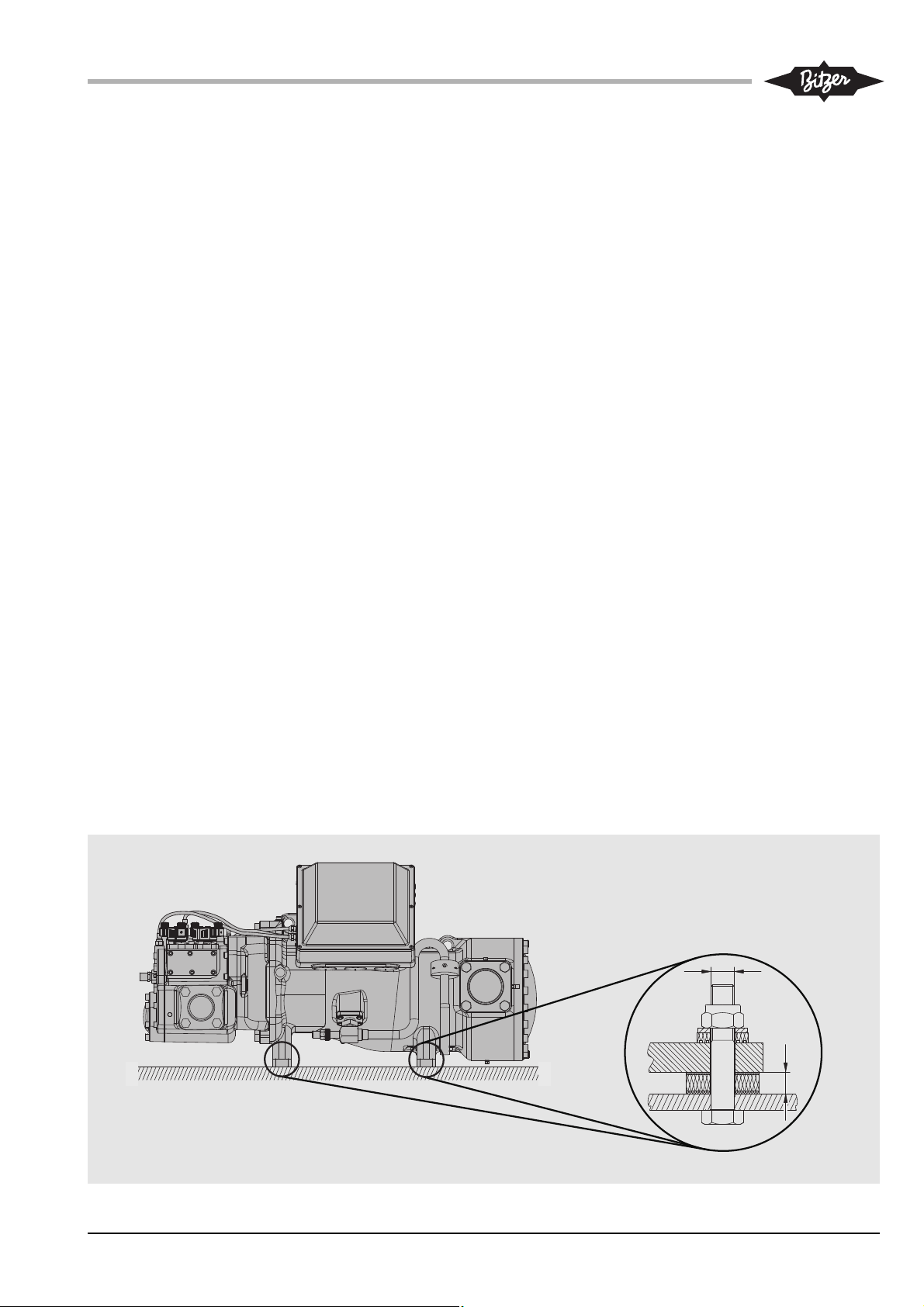

Schwingungsdämpfer

Die Verdichter können starr montiert

werden. Zur Verringerung von Körper-

schall empfiehlt sich jedoch die Ver-

wendung der speziell abgestimmten

Schwingungsdämpfer (Zubehör).

Schwingungsdämpfer montieren:

Siehe Abb. 2. Dabei die Schrauben

anziehen, bis erste Verformungen der

oberen Gummischeibe sichtbar wer-

den (Anzugsmoment 50-60 Nm).

3 Mounting

3.1 Compressor transport

Transport the compressor either

screwed on a pallet or lift it using the

eyebolts (see figure 1).

3.2 Compressor installation

Place of installation

Install the compressor horizontally.

For operation under extreme condi-

tions (e. g. aggressive or corrosive

atmospheres, low ambient tempe-

ratures etc.) suitable measures must

be taken, consultation with BITZER is

recommended.

Anti-vibration mountings

The compressors can be mounted

rigidly. The use of anti-vibration

mountings especially matched to the

compressors (accessory) is recom-

mended however to reduce the trans-

mission of body radiated noise.

Mounting of anti-vibration mountings:

See figure 2. Tighten the screws only

until slight deformation of the upper

rubber disc is just visible (tightening

torgue 50-60 Nm).

3 Montage

3.1 Transport du compresseur

Transporter le compresseur soit vissé sur

une palette ou soulever le aux œillets de

suspension (voir figure 1).

3.2 Mise en place du compresseur

Lieu d'emplacement

Placer le compresseur horizontalement.

En cas d'utilisation dans conditions extrê-

mes (par ex. atmosphère agressive, tem-

pératures extérieures basses, etc.)

prendre des mesures adéquates. Le cas

échéant, il est conseillé de consulter

BITZER.

Amortisseurs de vibrations

Les compresseurs peuvent être montés

rigidement. Mais il est conseillé d'utiliser

des amortisseurs accordés especialle-

ment (accessoire) aux compresseurs

pour atténuer les transmissions de bruit.

Monter des amortisseurs de vibrations:

Voir figure 2. Serrer les vis jusqu'à une

légère déformation de la rondelle supé-

rieure en caoutchouc est visible (couple

de serrage 50-60 Nm).

Abb. 2 Schwingungsdämpfer Fig. 2 Anti-vibration mounting

M16

15

Fig. 2 Amortisseurs

SB-110-2 5

This manual suits for next models

1

Table of contents

Other Biber Industrial Equipment manuals