5

3 Dichtungswechsel Leistungsregelung

Benötigtes Material

• O-Ring-Dichtung 372 021-01

(Alte Ausführung/3-Loch-Flansch 372 003-32)

• Stützring 375 040-04

(Alte Ausführung/3-Loch-Flansch 375 040-03)

• Dichtung 372 320-04

(Alte Ausführung/3-Loch-Flansch 372 320-02)

• Montageöl

• Drehmomentschlüssel

• Satz Innensechskantschlüssel

• Waschbenzin und sauberen Putzlappen

• 2 x Zylinderschraube M6 x 70 als Montagehilfe

• Kleiner Schraubendreher

Arbeitsschritte

• Leistungsregler-Magnetventil vom Ankerrohr abziehen

(Spule muss spannungslos sein)

• Die 4 (alte Ausführung 3) Innensechskantschrauben lösen

und herausschrauben

• Der Reglerflansch mit Ankerrohr kann nun herausgezogen

werden

• Den O-Ring, Stützring sowie die Flachdichtung heraus-

nehmen und fachgerecht entsorgen

• Die freiliegende Dichtfläche auf Verunreinigung überprü-

fen und ggf. mit sauberem und fusselfreiem Lappen reini-

gen

In umgekehrter Reihenfolge montieren:

• Neue Flachdichtung 372 320-02 einsetzen

• Eingeölten O-Ring 372 021-01 in die vorhandene Nut ein-

setzen

• Neuen Stützring 375 040-04 in die vorgesehen Nut ein-

setzen; hier ist darauf zu achten, dass sich die Enden des

Stützringes nicht überlappen, ggf mit kleinem Schrauben-

dreher korrigieren. Zur Erleichterung der Montage den

Stützring vor dem Einbau etwas gerade strecken

• Der Reglerflansch mit zuvor eingesetztem Ankerrohr kann

unter leichtem Druck (verursacht durch O-Ring) einge-

setzt werden. Zum leichteren Aufsetzen des

Reglerflansches empfiehlt es sich, zwei Zylinder-

schrauben M 6 x 70 als Führungshilfe zu verwenden. Bei

zu großem Gegendruck muss Reglerflansch wieder ent-

fernt und der Stützring nochmals auf korrekten Einbau

kontrolliert und ggf. korrigiert werden

• Die 4 Innensechskantschrauben über Kreuz mit 16 Nm

anziehen

• Nach dem Abdrücken nochmal alle Schraubverbindungen

auf richtige Anzugsmomente überprüfen

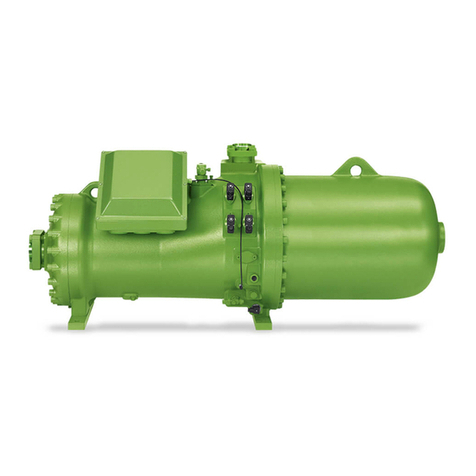

3 Seal replacement capacity control

Required material

• O-ring 372 021-01

(old version/3-hole-flange 372 003-32)

• Retaining ring 375 040-04

(old version/3-hole-flange 375 040-03)

• Seal 372 320-04

(old version/3-hole-flange 372 320-02)

• Assembling oil

• Torque wrench

• Set of Allen keys

• Petroleum ether and clean cleaning cloths

• 2 cap screws M6 x 70 as mounting aid

• Small screwdriver

Procedure

• Remove capacity control solenoid valve from armature

tube (coil must be dead)

• Loosen the 4 (old version 3) hexagon socket screws and

unscrew them

• It is now possible to pull out regulator flange with armatu-

re tube

• Remove O-ring, retaining ring and flat gasket and dispose

them properly

• Check if there are any impurities at bare sealing surface

and, if necessary, clean surface with a clean, non-fluffy

cloth

Mounting is carried out in reverse order:

• Insert new flat gasket 372 320-02

• Place lubricated O-ring 372 021-01 into provided groove

• Insert new retainer ring 375 040-04 into provided groove

and ensure that ends of retainer ring do not overlap. If

necessary, use a small screwdriver to correct. Before

installing retainer ring, slightly straighten it to facilitate

mounting

• Regulator flange with inserted armature tube can be

installed under slight pressure (applied by the O-ring). For

easier placing of regulator flange it is recommended to

use two cap screws M 6 x 70 as guiding aid. In case of

too strong back pressure, regulator flange must be remo-

ved again and the installation of the retainer ring must be

checked and corrected, if necessary.

• Tighten the 4 hexagon socket screws crosswise with

16 Nm

• After pressure test, check again tightening torques of all

screw connections

SW-301-1