7KB-201-3

4.2 Maximal zulässiger Druck

Die gesamte Anlage muss so ausge-

legt und betrieben werden, dass der

maximal zulässige Druck (PS) in kei-

nem Teil der Anlage überschritten wer-

den kann (siehe Typschild-Angaben).

Druckentlastungs-Ventile an Samm-

lern und Verflüssigern (Druckbehäl-

tern) sind zwingend erforderlich, wenn

• damit zu rechnen ist, dass der

maximal zulässige Druck durch

äußere Wärmequellen überschrit-

ten wird (z. B. Brand) oder wenn

• die gesamte Kältemittel-Füllung der

Anlage größer ist, als 90% des

Druckbehälter-Inhalts bei 20°C

(Fassungsvolumen). Der Behälter-

Inhalt ist das Volumen zwischen

betriebsmäßig absperrbaren Venti-

len vor und nach einem Druckbe-

hälter.

Sicherheitsschalteinrichtung

Entsprechend den örtlichen Vorschrif-

ten müssen Druck begrenzende

Sicherheitsschalteinrichtungen vorge-

sehen werden.

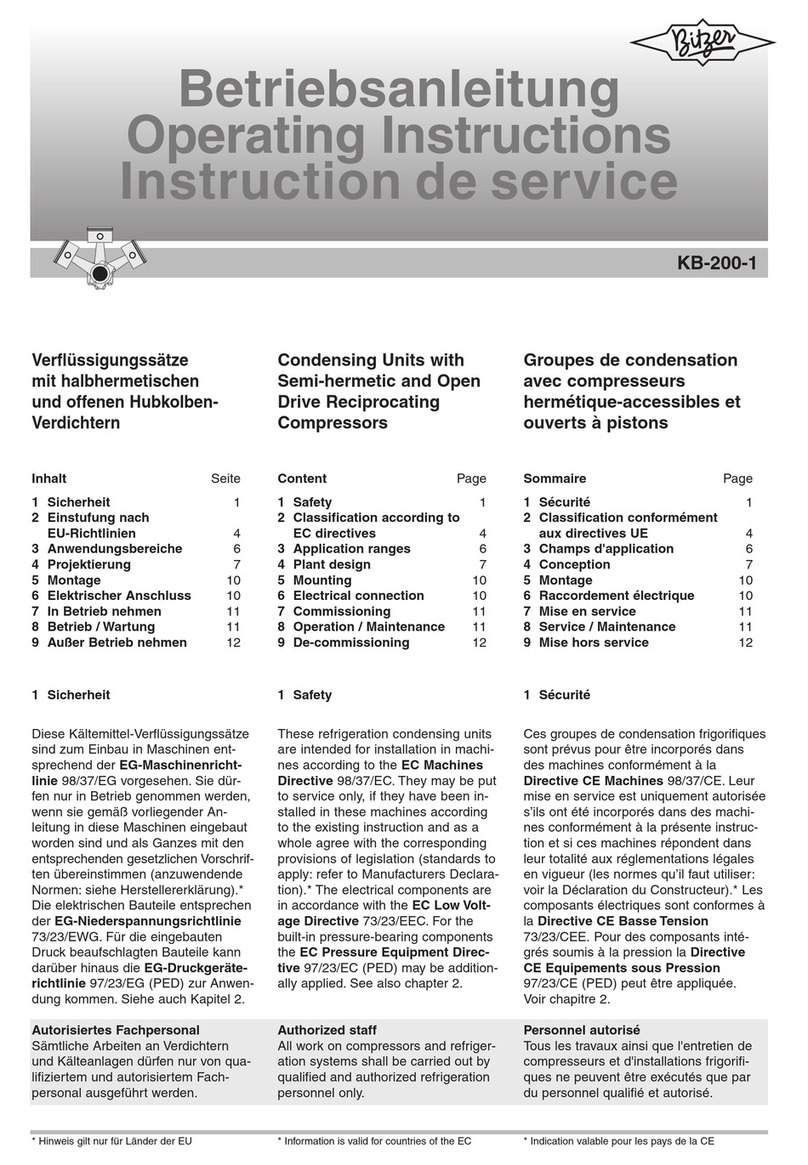

5 Montage

5.1

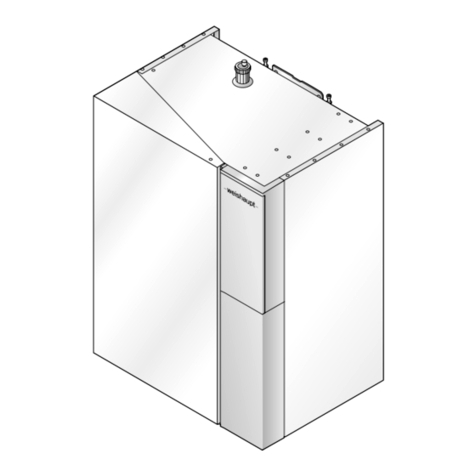

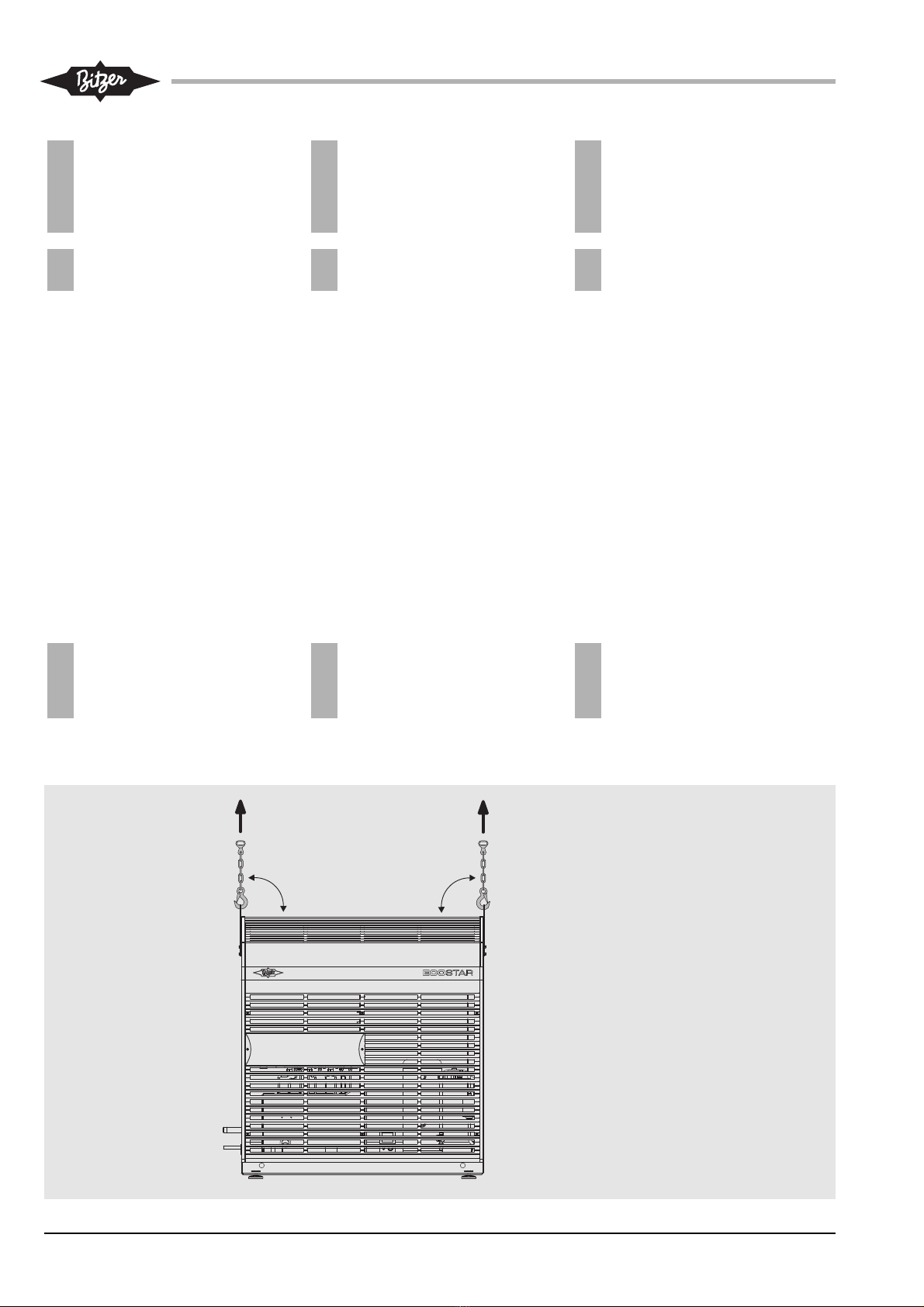

Verflüssigungssatz transportieren

Verflüssigungssatz entweder ver-

schraubt auf der Palette oder an den

Transportösen Ø 20 (Option) mit

senkrechtem Seilzug transportieren

(Abb. 2).

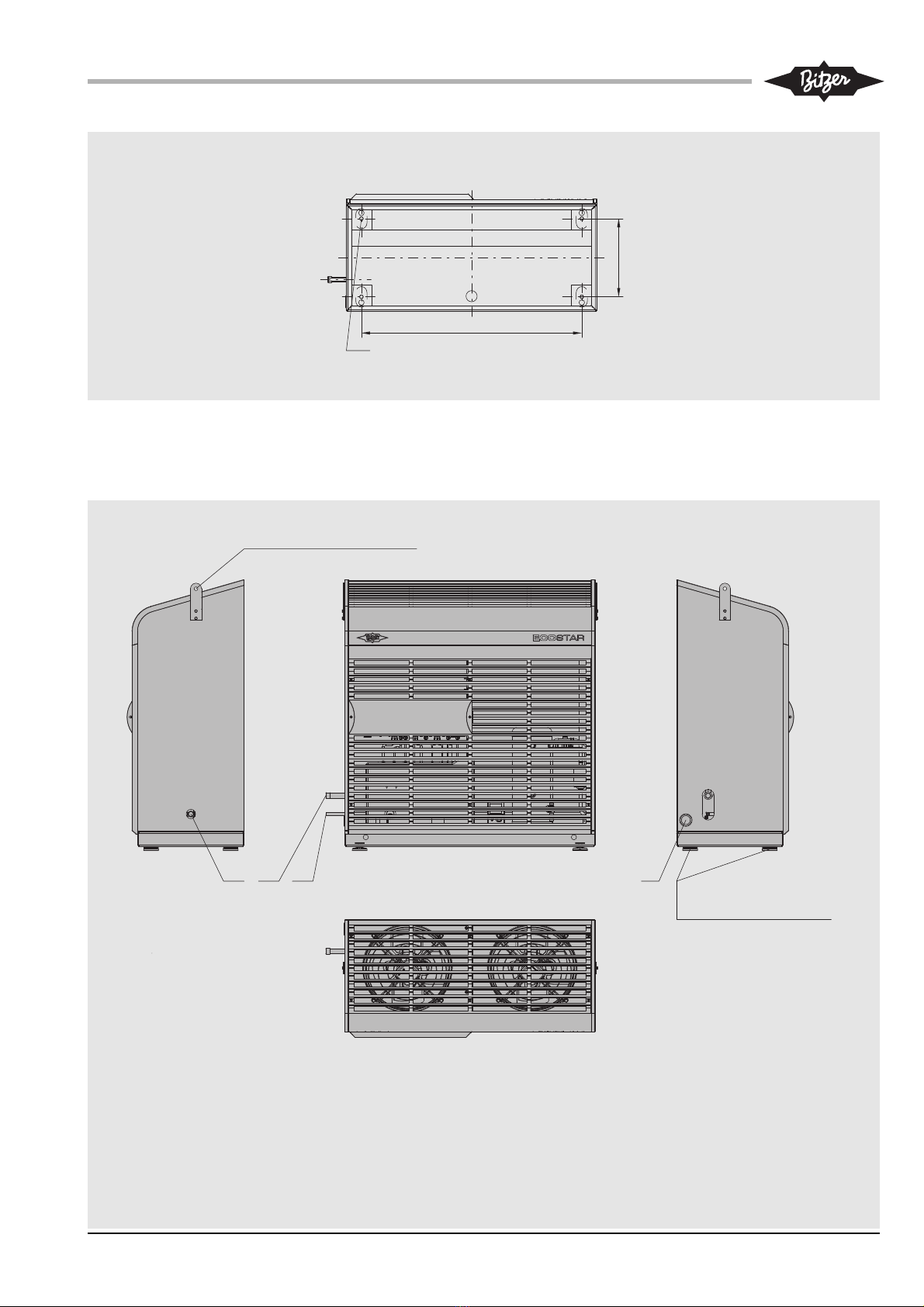

5.2 Verflüssigungssatz aufstellen

Der Aufstellort muss ausreichend

tragfähig, waagrecht und mit ausrei-

chendem Platz nach oben (für unge-

hinderten Luftaustritt der Lüfter) sein.

Es gibt drei Möglichkeiten den

Verflüssigungssatz aufzustellen:

• Der Verflüssigungssatz wird auf

tragfähigem Boden aufgestellt und

an den Montagefüßen (Option)

befestigt und justiert.

• Der Verflüssigungssatz wird ohne

Montagefüße auf Profilen befestigt

(Abb. 3).

• Der Verflüssigungssatz wird ohne

Montagefüße auf den an der Wand

angebrachten Konsolen (nicht im

Lieferumfang enthalten) befestigt.

4.2 Maximum allowable pressure

The entire plant must be designed

and operated so that the maximum

allowable pressure (PS) cannot be

exceeded in any part of the plant (see

name plate indications).

Pressure relief valves are essential for

receivers and condensers (pressure

vessels) if

• it is to be expected that the maxi-

mum allowable pressure will be

exceeded due to external heat

sources (e.g. fire), or if

• the entire refrigerant charge of the

plant is more than 90% of the

receiver volume of the pressure

vessel at 20° (charge capacity).

Receiver volume means the vol-

ume between operationally lock-

able valves before and after a pres-

sure vessel.

Safety switching device

In conformance with local regulations,

pressure limiting safety switching

devices must provided for.

5 Mounting

5.1 Condensing unit transport

Transport condensing unit either

screwed on a pallet or with vertical

tackle by using the eyebolts Ø 20

(option) (Fig. 2).

5.2 Compressor installation

The installation location must be suffi-

ciently stable and horizontal, and it

must also have sufficient space above

it (to ensure free air outlet of the

fans). The condensing unit can be

installed in three ways:

• The condensing unit is placed on

stable ground; it is mounted and

adjusted at its mounting feet

(option).

• Without its mounting feet the con-

densing unit is mounted onto pro-

files (Fig. 3).

• Without its mounting feet the con-

densing unit is mounted onto con-

soles (not included in delivery)

attached to the wall.

4.2 Pression maximale admissible

Toute l'installation doit être conçue et

exploitée de façon à ce que la pression

maximale admissible (PS) dans aucun

composant d'installation puisse être

dépassée (voir indications sur la plaque

de désignation).

Des soupapes de surpression sont vrai-

ment nécessaires pour des réservoirs et

condenseurs (réservoirs sous pression)

quand:

• il est possible que la pression maxima-

le admissible soit dépassée (influence

de sources de chaleur extérieures

telles que incendie par ex.), ou quand

• la charge totale en fluide frigorigène

est supérieure à 90% de la contenan-

ce du réservoir sous pression à 20°C.

La contenance signifie le volume entre

les vannes serrables en service avant

et après un réservoir sous pression.

Dispositif de sécurité par coupure

Conformément à la réglementation locale

en vigueur, il faut prévoir des dispositifs

de sécurité par coupure pour limiter la

pression.

5 Montage

5.1

Transport du groupe de condensation

Transporter le groupe de condensation

soit vissé sur la palette soit à l’aide des

œillets de suspension Ø 20 (option) en

utilisant un câble vertical (Fig. 2).

5.2 Mise en place du compresseur

Le lieu d’emplacement doit être horizon-

tal, suffisamment solide et haut (pour ne

pas obturer la sortie d’air des ventila-

teurs). Il existe trois possibilités de mise

en place du groupe de condensation:

• Le groupe de condensation est placé

sur un sol solide, fixé et ajusté au

niveau des pieds de montage (option).

• Le groupe de condensation est fixé

sans les pieds de montage sur des

profilés (Fig. 3).

• Le groupe de condensation est fixé

sans les pieds de montage sur les

consoles (ne contenir pas dans le

volume de la livraison) montées sur la

paroi.