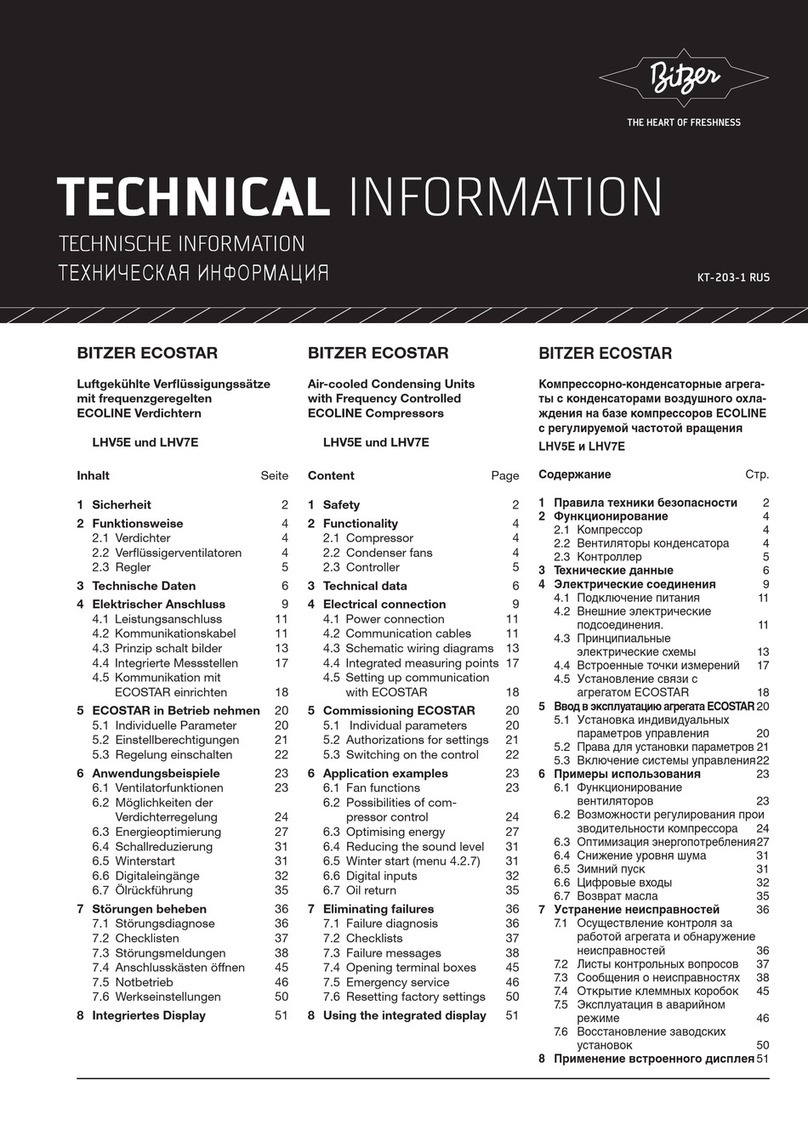

DB-200-6 7

Cu-DHP CuNi10-

Fe1Mn

NO3

-ppm <100 <100

S2- ppb ‒ <5

Es ist ratsam, die Kühlmediumrohre regelmäßig zu rei-

nigen. Ihre Verschmutzung ist direkt von der Qualität

des verwendeten Kühlmediums abhängig. Die Rohr-

bündel können auf der Kühlmediumseite ohne Eingriff

in den Kältemittelkreislauf gereinigt werden.

• In den Rohren können sich gelöste oder feste Be-

standteile des Kühlmediums absetzen wie Kalk,

Sand, Algen oder Schlick.

• Organische Stoffe z. B. Algen können Lokalelemente

bilden. Daraus kann im schlimmsten Fall Lochfraß

entstehen.

• Bei Kühlung mit Meerwasser können auch innen auf

die Rohrwand Muscheln aufwachsen.

3.2.1 Korrosion und Kalkbildung

Die Einflüsse auf die Lebensdauer der Kühlmediumroh-

re sind komplex. Im Kühlmedium gelöster Sauerstoff

und die Gase CO2 und H2S tragen wesentlich zur Kor-

rosion bei. Feste Schwebstoffe können sich im Rohr-

profil ablagern. Um Staub, Sand oder die Ablagerungen

und Abbauprodukte organischer Anteile kann in relativ

kurzer Zeit Lochfraß entstehen. Deshalb muss der An-

teil gelöster Gase und Feststoffe so gering wie möglich

gehalten werden. Das Aufwachsen von Muscheln in

den Rohrprofilen muss in jedem Fall verhindert werden.

Um Korrosion und Kalkbildung von gas- und feststoff-

freiem Kühlmedium qualitativ abschätzen zu können,

müssen Salzgehält "S", Basizität "Alc", CaCO3-Konzen-

tration "Ca" und der pH-Wert des Wassers bekannt

sein:

Langelier-Sättigungsindex

Aus dem jeweiligen negativen Logarithmus dieser Wer-

te berechnet sich diese Kennzahl:

▶ LSI = pH - pS - pAlc - pCa

➙ LSI < 0: Das Kühlmedium kann Korrosion verursa-

chen.

➙ LSI = 0: Es ist weder Korrosion noch Kalkbildung zu

erwarten.

➙ LSI > 0: Das Kühlmedium kann Kalkbildung verursa-

chen.

Ryznar-Stabilitätsindex

Diese Kennzahl berücksichtigt auch den Einfluss der

Temperatur. Die Berechnung ist etwas komplexer, die

Temperatur wird als absolute Temperatur Tabs erfasst,

das entspricht der Temperatur in °C plus 273K.

▶ RSI = 2 x (44,25 + lg((S - 1) / 10) - (13,12 x lgTabs) -

lgAlc - lgCa) - pH

➙ RSI < 5,5: Das Kühlmedium neigt stark zu Kalkbil-

dung.

➙ 5,5 < RSI < 6,2: Das Kühlmedium neigt zu Kalkbil-

dung.

➙ 6,2 < RSI < 6,8: Es ist nur sehr wenig Kalkbildung zu

erwarten.

➙ 6,8 < RSI < 8,5: Das Kühlmedium ist korrosiv.

➙ 8,5 < RSI: Das Kühlmedium ist sehr korrosiv.

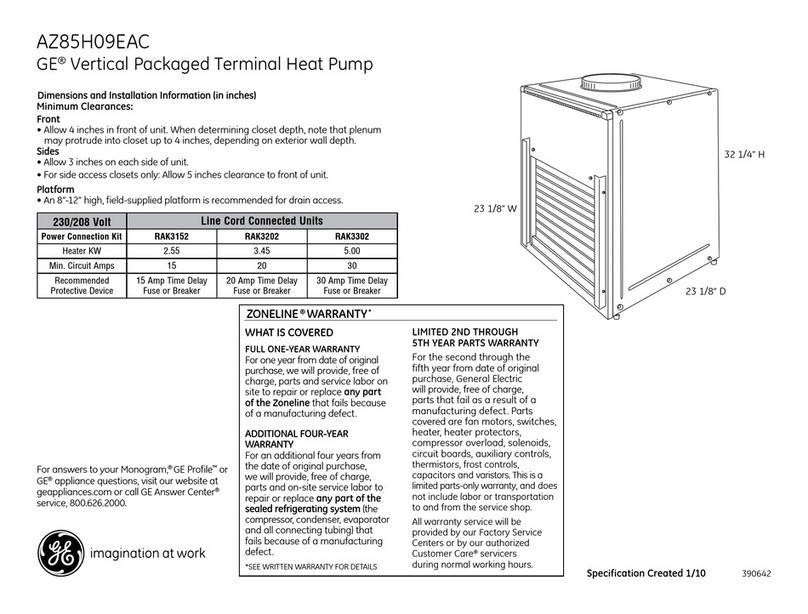

3.2.2 Durchflussgeschwindigkeit

Durchflussge-

schwindigkeit

Cu-DHP CuNi10Fe1Mn

minimal 1,0 m/s 1,0 m/s

empfohlen 1,5 .. 2,5 m/s 1,5 .. 1,8 m/s

maximal 3,0 m/s 2,0 m/s

Diese Werte gelten für sauberes und gasfreies Wasser

direkt am Eintritt. Mit gering feststoff- oder gasbelaste-

tem Wasser kann der Bündelrohrverflüssiger bis zu ei-

ner Durchflussgeschwindigkeit von ca. 1,5m/s betrie-

ben werden. Dazu müssen aus vergleichbaren Anwen-

dungen positive Erfahrungen vorliegen.

Die minimale Durchflussgeschwindigkeit des Kühlmedi-

ums stellt ausreichenden Wärmetransport bei niedriger

Wärmelast sicher. Ein zu hoher Durchfluss kann zu

Schwingungen in den Rohren führen und je nach Quali-

tät es Kühlmediums auch zu Abrieb des Rohrprofils

oder zu Kavitation.

HINWEIS

Zu hohe Durchflussgeschwindigkeit beschädigt

die Kühlmediumrohre.

Maximale Durchflussgeschwindigkeit niemals

überschreiten.

Ein geringer Durchfluss durch die Kühlmediumrohre ist

auch im Stillstand der Anlage erforderlich. Dies verhin-

dert Ablagerungen und verringert die Gefahr von Kalk-

bildung und Korrosion.

Bei Parallelbetrieb:

▶ Die Durchflussgeschwindigkeit an jedem Bündelrohr-

verflüssiger in jedem Betriebszustand überwachen.

▶ Vorzugsweise für jeden Bündelrohrverflüssiger eine

Kühlmediumpumpe einbauen.