3

2.3 Überwachung von Phasen-

ausfall, Asymetrie und Dreh-

richtung

Bei Phasenausfall oder unzulässig

hoher Phasenasymetrie unterbrechen

die Schutzgeräte den Relaiskontakt in

der Sicherheitskette und schließen ihn

nach 6 Minuten wieder.

Sie verriegeln nach:

• 3 Phasenausfällen oder zu hoher

Phasenasymetrie innerhalb von

40 Minuten

• 10 Phasenausfällen oder zu hoher

Phasenasymetrie innerhalb von

24 Stunden

Bei falscher Drehrichtung verriegeln

die Schutzgeräte sofort.

Ursache ermitteln und beseitigen.

Danach manuell entriegeln.

2.4 Überwachung der maximalen

Schalthäufigkeit

Die Schutzgeräte begrenzen den Zeit-

raum zwischen zwei Verdichterstarts

auf mindestens 12 Minuten (Summe

aus Lauf- und Stillstandszeit) bzw. auf

mindestens 3 Minuten Stillstandszeit

nach längerer Betriebsphase.

Nach Ablauf der Verzögerungszeit

entriegeln die Schutzgeräte automa-

tisch.

2.5 Ölniveau-Überwachung

SE-C1 / CSH

Der Ölniveau-Wächter ist bei CSH-

Schrauben eine Option (siehe Projek-

tierungs-Handbuch SH-170).

• Klemmen 1 und 2 am SE-C1 (oil

level, Abb. 1)

Wenn eine Ölniveau-Störung länger

als 90 Sekunden andauert, schaltet

das SE-C1 den Verdichter ab. Nach

12 Minuten entriegelt es automatisch.

Nach der 4. Ölniveau-Störung inner-

halb von 50 Minuten verriegelt das

SE-C1.

• Ursache ermitteln und beseitigen.

Danach manuell entriegeln.

Sollte Ölniveau-Überwachung nicht

vorgesehen sein, dann muss zwi-

schen den Klemmen 1 und 2 am

SE-C1 eine Brücke eingebaut werden.

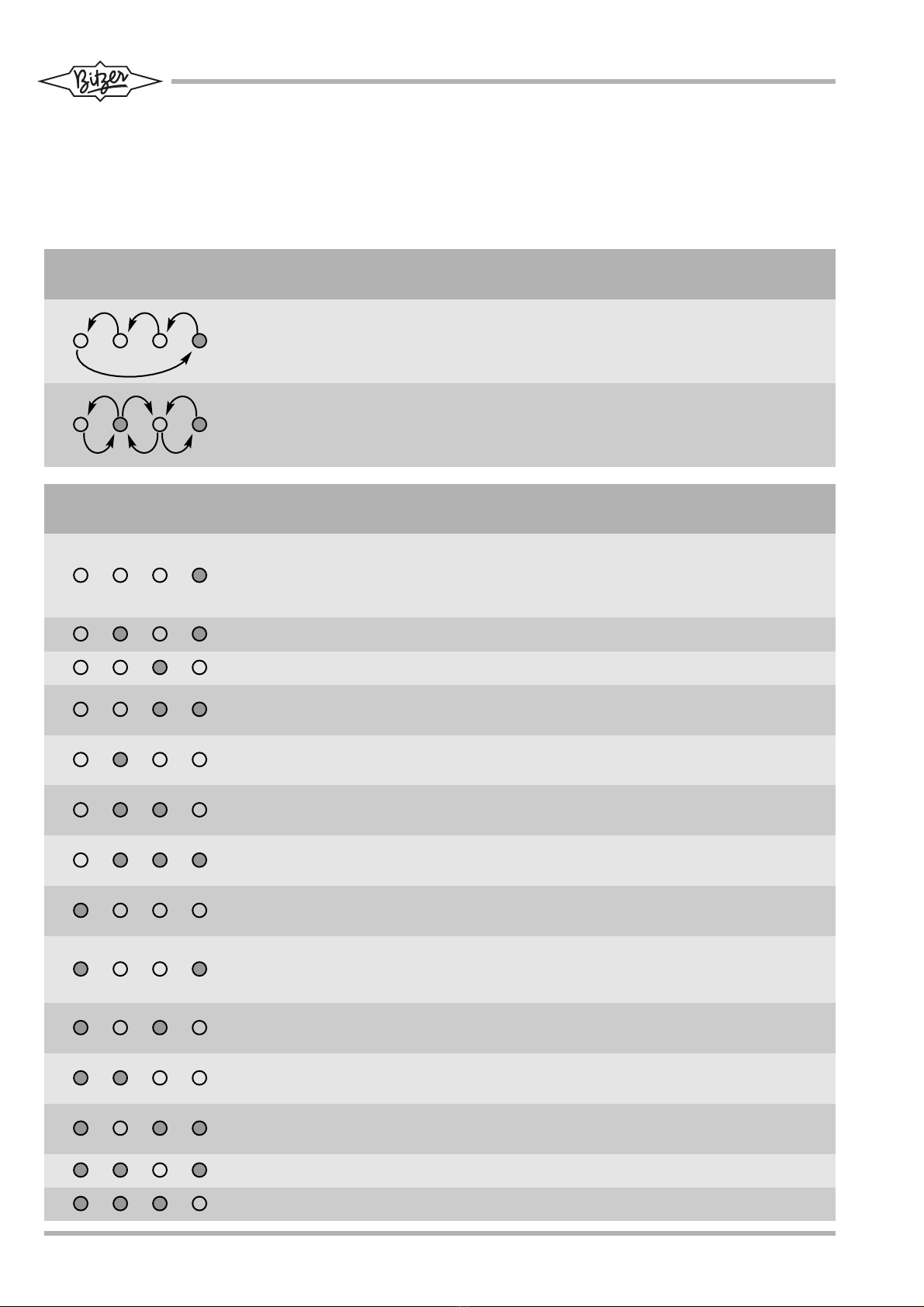

2.3 Monitoring of phase failure,

asymmetry and rotation direc-

tion

In the case of phase failure or unac-

ceptably high phase asymmetry, the

protection devices interrupt the relay

contact in the safety chain and close it

again 6 minutes later.

They lock out after:

• 3 phase failures or too high phase

asymmetry within 40 minutes

• 10 phase failures or too high phase

asymmetry within 24 hours

In the case of wrong rotation direction

the protection devices lock out imme-

diately

Determine cause and eliminate.

Reset manually afterwards.

2.4 Monitoring of maximum switch-

ing frequency

The protection devices limit the time

between two compressor starts to at

least 12 minutes (sum of operating

and standstill times) and to at least

3 minutes of standstill time after a

longer operating phase.

Once the delay time has passed, the

protection devices reset automatically.

2.5 Oil level monitoring

SE-C1 / CSH

The oil flow switch is optional for CSH

screws (see Applications Manual

SH-170).

• terminals 1 and 2 at SE-C1 (oil

level, fig. 1)

If an oil level failure lasts longer than

90 seconds, the SE-C1 shuts off the

compressor. After 12 minutes it resets

automatically.

After the 4th oil level failure in 50 min-

utes the SE-C2 locks out.

• Determine cause and eliminate.

Reset manually afterwards.

In case oil level monitoring is not

intended, a bridge must be placed

between terminals 1 and 2 at SE-C1.

2.3 Contrôle de l'asymétrie et du

défaut de phase et du sens de

rotation

En cas de défaut de phase ou d'asymé-

trie de phase trop importante, les disposi-

tifs de protection ouvrent le contact du

relais dans la chaîne de sécurité, et le

referment après 6 minutes.

Ils verrouillent après:

• 3 défauts de phase ou asymétrie de

phase trop haute en l'espace de

40 minutes.

• 10 défauts de phase ou asymétrie de

phase trop haute en l'espace de

24 heures.

En cas de mauvais sens de rotation, les

dispositifs de protection verrouillent

immédiatement.

Déterminer la cause et y remédier.

Ensuite déverrouiller manuellement.

2.4 Contrôle de la fréquence d'enclen-

chement maximale

Les dispositifs de protection fixent l'inter-

valle entre deux démarrages successifs

du compresseur à 12 minutes minimum

(somme des durées de marche et de

pause) resp. assurent 3 minutes minimum

de pause après une phase de travail un

peu plus longue.

Les dispositifs de protection se déver-

rouillent automatiquement après écoule-

ment de la temporisation.

2.5 Contrôle du niveau d'huile

SE-C1 / CSH

Le contrôleur de niveau d'huile est optio-

nal chez les vis CSH (voir Manuel de

mise en œuvre SH-170).

• Bornes 1 et 2 sur SE-C1 (oil level,

fig. 1)

Quand un défaut de niveau d'huile dure

plus long que 90 secondes, le SE-C1 met

le compresseur à l'arrêt. Après 12 minu-

tes il déverrouille automatiquement.

Après le 4. défaut de niveau d'huile entre

50 minutes le SE-C2 verrouille.

• Déterminer la cause et y remédier.

Ensuite déverrouiller manuellement.

Si ce contrôle du niveau d'huile n'est pas

prévu, un pont doit être monté entre les

bornes 1 et 2 au SE-C1.

ST-121-1