Bordignon DTAP 1 User manual

Where innovation happenswww.bordignon.com

4.0 Direct Drive tapping unit

with touch screen

multiple control panel

INSTRUCTIONS MANUAL

Direct Drive tapping unit with touch screen multiple control panel

ATTENTION!

BEFORE connecting the tapping unit, read this instruction manual very carefully,

especially the warnings on page 1

Rev. 05

Direct Drive tapping unit with touch screen multiple control panel

Index

WARNINGS ............................................................................................................................................................................................... 1

INTRODUCTION ..................................................................................................................................................................................... 2

CONTROL PANEL ................................................................................................................................................................................... 2

TAPPING UNIT ........................................................................................................................................................................................ 3

FUNCTIONING ........................................................................................................................................................................................ 3

INSTALLING ............................................................................................................................................................................................. 4

ACCESSING FUNCTIONS WITH A PASSWORD ............................................................................................................................ 4

SET UP ....................................................................................................................................................................................................... 5

TORQUE CONTROL ................................................................................................................................................................................ 5

THREADING TIME .................................................................................................................................................................................. 6

LUBRICATION .......................................................................................................................................................................................... 6

TAP CHANGE ............................................................................................................................................................................................ 7

ALARMS .................................................................................................................................................................................................... 7

TROUBLE SHOOTING ........................................................................................................................................................................... 8

SERVICE

— Reverse cycle ................................................................................................................................................................................... 10

— Tap data ............................................................................................................................................................................................. 10

— Counter .............................................................................................................................................................................................. 10

— Setting a production lot ............................................................................................................................................................... 11

— Lubrication oil .................................................................................................................................................................................. 11

— Programs ........................................................................................................................................................................................... 11

— Diagnostic ......................................................................................................................................................................................... 12

— Alarms history ................................................................................................................................................................................. 12

— Language selection ........................................................................................................................................................................ 12

— Brightness control ......................................................................................................................................................................... 12

CHANGE SUPER USER PASSWORD ................................................................................................................................................ 12

DISPOSAL OF COMPONENTS AND MATERIAL ........................................................................................................................... 13

OPTIONAL

— D-TC: tapping control sensor ...................................................................................................................................................... 14

— D-USB: USB drive for data reading ........................................................................................................................................... 15

— D-APR: automatic pressure regulator...................................................................................................................................... 17

— Right/left hand threading ........................................................................................................................................................... 18

— Change of return speed ................................................................................................................................................................ 19

4.0 Functions and configuration .................................................................................................................................................. 20

4.0 Log converter ............................................................................................................................................................................... 22

4.0 OPC-UA viewer ............................................................................................................................................................................. 23

4.0 OPC-UA global variables ......................................................................................................................................................... 24

DTAP-1 DRAWING ............................................................................................................................................................................... 26

DTAP-2 DRAWING .............................................................................................................................................................................. 27

DTAP-3 DRAWING .............................................................................................................................................................................. 28

CONTROL PANEL DRAWING ............................................................................................................................................................ 29

PREHOLES ............................................................................................................................................................................................. 30

CE DECLARATION OF CONFORMITY ............................................................................................................................................. 31

ELECTRIC DIAGRAM ........................................................................................................................................................................... 32

1

Direct Drive tapping unit with touch screen multiple control panel

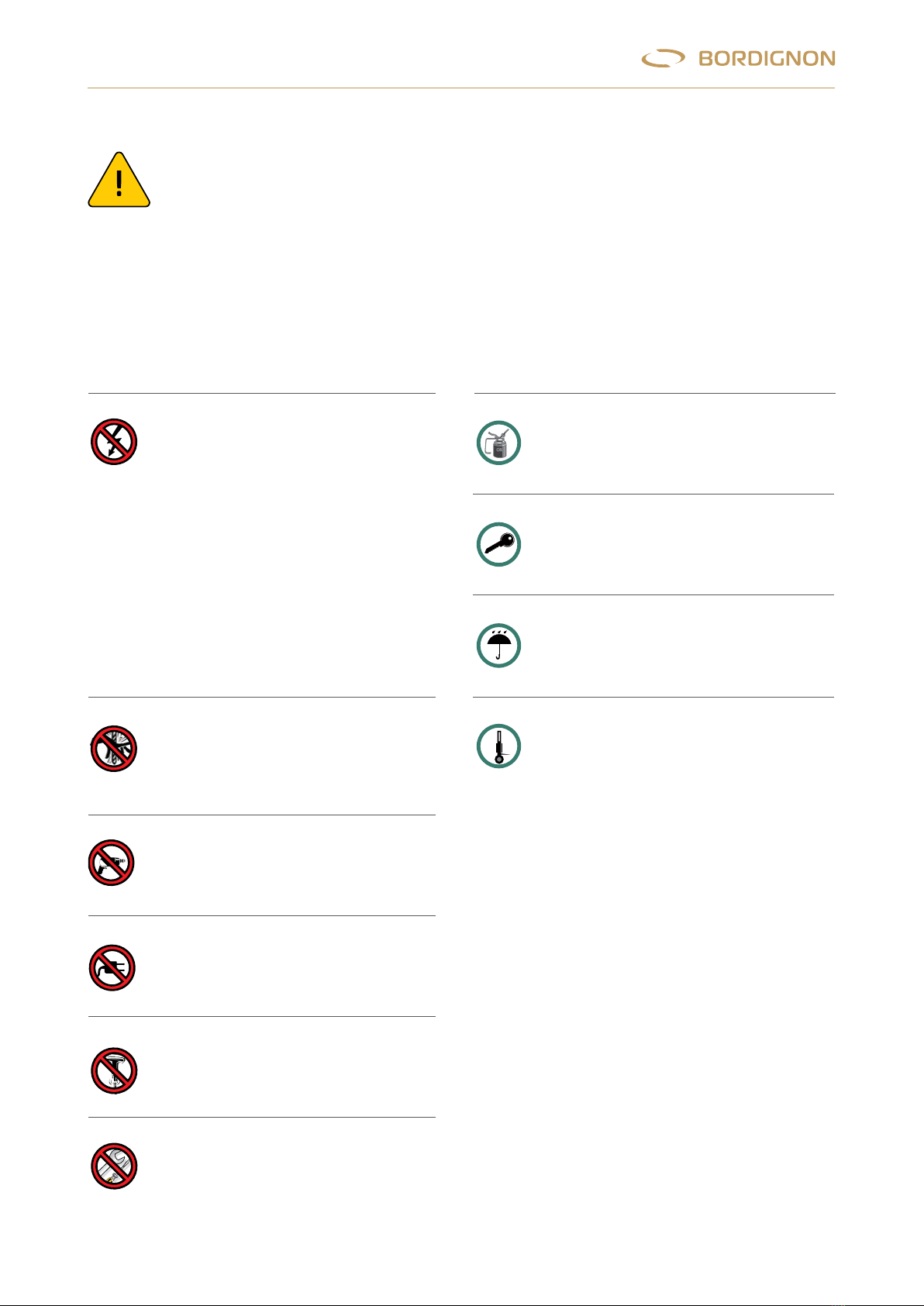

WARNINGS

NO YES

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-

NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Always use lubricant in threading process

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-

NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

The panel must always be closed when

working

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-

NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Protect the panel and the motor from

liquids, dust and shavings

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-

NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Max. operating temperature 80°

— Do not disconnect or connect the

cables when the tapping unit is

working or it is connected to power

supply

— Never make changes to the panel or

tapping unit

— Do not disassemble the tapping unit,

never touch or stand near to the

tapping unit when it is connected

to power supply (except during tap

changing operation)

— Do not connect a panel to a tapping

unit with different serial nr. (see page

4 “installing”)

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Unplug the machine or press the

emergency button before touching it.

Never approach the device while it is

rotating

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Do not perform mechanical work on the

tapping unit or panel

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Do not connect other equipment to the

panel

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Do not place the panel on vibrating

surfaces

Max.80°C

AVVERTENZE

1

NONESEGUIRELAVORAZIONIMECCANICHESULLA MASCHIATRICEOSUL PANNELLO

NON ALLACCIARE ALTRE APPARECCHIATURE AL PANNELLO

LAVORARECONIL PANNELLOSEMPRECHIUSO

PROTEGGEREIL PANNELLOEDIL MOTOREDA LIQUIDI,POLVERIE TRUCIOLI

TEMPERATURA MASSIMA DILAVORO80°

MASCHIARESEMPRECONLUBRIFICANTE

-NONSCOLLEGARE/COLLEGAREICAVIMENTRELA JOLLY TAP EINFUNZIONEO

E’ CONNESSA ALLA LINEA ELETTRICA

-MAIMODIFICAREIL PANNELLODICONTROLLOELETTRICOE/OLA MASCHIATRICE

- NONSMONTARENE’ TOCCARELA MASCHIATRICE,NON AVVICINARSI ALLA MASCHIATRICE

QUANDOE’ COLLEGATA ALLA LINEA ELETTRICA (ECCETTODURANTEIL CAMBIOMASCHIO)

-NONCOLLEGAREPANNELLOEMASCHIATRICECONNUMERODISERIEDIVERSO

(vedi “INSTALLAZIONE” -pag.4)

NONFISSAREIL PANNELLO A SUPERFICIVIBRANTI

MANUTENZIONESOLODA PERSONALE AUTORIZZATO

TOGLIERELA TENSIONEOPREMEREIL TASTOEMERGENZA PRIMA DI TOCCAREL’UTENSILE.

ALLONTANARSIDALL’ UTENSILEINROTAZIONE

Maintenance must be performed only by

authorized staff

This manual suits for next models

2

Table of contents

Other Bordignon Industrial Equipment manuals