_________________________________________________________________________________________

www.wnt.com XND.00010.003_A - 04/2018 2

Inhaltsverzeichnis:

1Benutzerhinweise .....................................................................................3

1.1 Zweck des Dokumentes, Gültigkeit ............................................................................. 3

1.2 Darstellung von Sicherheitshinweisen ........................................................................ 3

2Allgemeine Sicherheitshinweise ..............................................................4

2.1 Bestimmungsgemässe Verwendung............................................................................ 4

2.1.1 Technische Daten............................................................................................................. 4

2.2 Vernünftigerweise vorhersehbare Fehlanwendung................................................... 5

2.2.1 Umbauten und Veränderungen ........................................................................................ 5

2.2.2 Ersatz-, Verschleissteile und Hilfsstoffe.............................................................................. 5

2.3 Restrisiken ..................................................................................................................... 5

2.3.1 Backenwechsel................................................................................................................. 5

2.3.2 Hinweise zur Spanntechnologie........................................................................................ 5

2.4 Verpflichtung des Betreibers........................................................................................ 6

2.5 Verpflichtung des Personals ......................................................................................... 6

2.6 Qualifikation des Personals .......................................................................................... 6

2.7 Persönliche Schutzausrüstung...................................................................................... 6

2.8 Gewährleistung............................................................................................................. 6

3Beschreibung des Spannmittels ...............................................................7

3.1 Anwendungen............................................................................................................... 7

3.2 Funktion......................................................................................................................... 8

4Betrieb (Normalbetrieb)............................................................................9

4.1 Aufspannen / Ausrichten.............................................................................................. 9

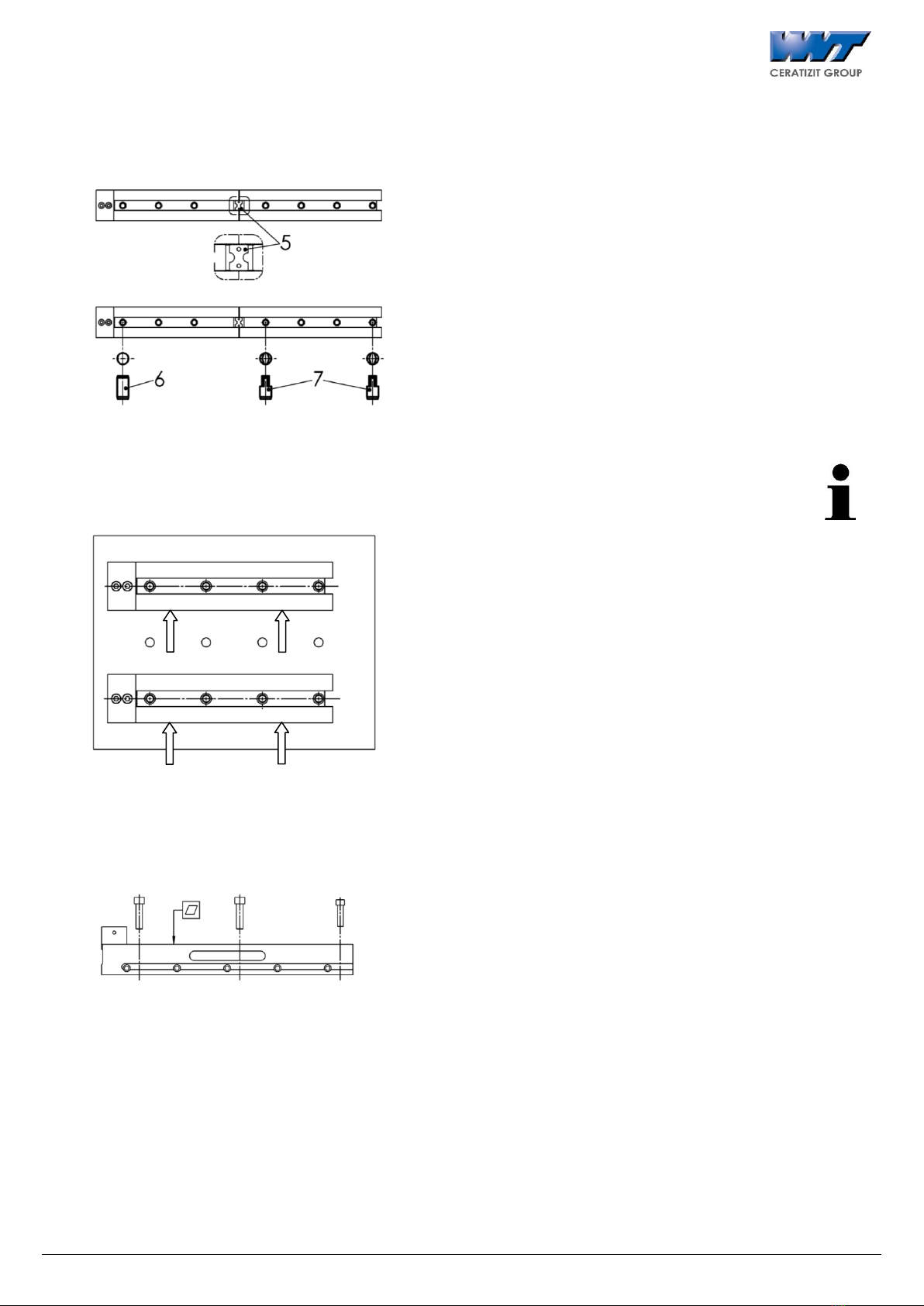

4.1.1 Auf Maschinentisch mit T-Nuten ...................................................................................... 9

4.1.2 Auf Maschinentisch mit Rasterbohrungen Ø12 / M12 , Raster 40 oder 50 mm.................. 9

4.1.3 Verlängerung mit zweiter Spannschiene ......................................................................... 10

4.1.4 Allgemeiner Hinweis zum Aufspannen............................................................................ 10

4.1.5 Genauigkeit der Spannschienen ..................................................................................... 10

4.2 Backensortiment ......................................................................................................... 10

4.3 Einrichten der Werkstückspannung........................................................................... 11

4.3.1 Reihenfolge bei Mehrfachspannung ............................................................................... 11

4.3.2 Versetzen der Backenpositionen ..................................................................................... 11

4.3.3 Werkstückspannung....................................................................................................... 12

4.3.4 Reduzierte Einspanntiefen .............................................................................................. 12

4.3.5 Hinweis für extreme Spannsituationen............................................................................ 12

4.3.6 Einseitige Werkstückspannung ....................................................................................... 13

5Wartung, Reinigung, Instandhaltung ....................................................13

5.1 Generelle Reinigung / Schmierung ............................................................................ 13

5.2 Reinigung / Schmierung der Verstellbacken ............................................................. 13

6Fehlersuche, Störungsbeseitigung .........................................................13

7Demontage, Montage.............................................................................13

7.1 Auswechseln der Spannbacke.................................................................................... 14

8Ausserbetriebnahme...............................................................................14

9Anhang ....................................................................................................15

9.1 Zusammenbauzeichnung............................................................................................ 15

9.2 Zubehör Systembacken............................................................................................... 16