POMEMBNO

Ta navodila za uporabo so napisana za izkušene uporabnike. Pred uporabo aparata jih natančno

preberite. Če nimate dovolj znanja in izkušenj v zvezi s funkcijami in varno uporabo aparata, se

obrnite na našega strokovnjaka. Aparat lahko postavijo in vzdržujejo samo za to šolane osebe in

vsi, ki so ta navodila natančno prebrali in tudi razumeli. V primeru, da imate še vprašanja v zvezi s

postavitvijo, se obrnite na servisni oddelek proizvajalca.

OPOZORILO

Naprave za elektroobločno varjenje, ki so izdelek DAIHEN VARSTROJ, ustrezajo zahtevam standarda

ISO/ EN 60974-10 za elektromagnetno kompatibilnost (ta standard velja le za naprave za elktroobločno

varjenje). Uporabnik je dolžan napravo priključiti in uporabljati po navodilih proizvajalca. V primeru, da se

ugotovi, da varilna naprava povzroča elektromagnetne motnje, je uporabnik dolžan najti ustrezno tehnično

rešitev s pomočjo proizvajalca.

Napotki za ocenitev vpliva na okolico

Pred priključitvijo naprave mora uporabnik preveriti možne posledice elektromagnetnih motenj v

okolici in posebej paziti na:

Druge električne vodnike, telekomunikacijske vodnike, ki se nahajajo pod, nad ali poleg naprave

Audio-vizualne naprave (radio, TV, itn…)

Računalnike in druge tehnične naprave

Varnostne naprave in sisteme

Zdravje prisotnih ljudi npr. osebe s srčnimi spodbujevalniki, osebe s slušnimi aparati,…

Naprave za kalibriranje in merjenje

Na odpornost na motnje pri ostalih napravah v okolici. Uporabnik se mora prepričati, da so tudi

ostale naprave, ki se uporabljajo v okolici, elektromagnetno kompatibilne, sicer so potrebni dodatni

zaščitni ukrepi.

Dele dneva, ko se uporablja varilna naprava

Priporočila za zmanjšanje vpliva na okolico

Vgradnja filtra na napajalni vodnik varilne naprave

Uporaba napajalnih kablov z zaščitnim opletom

Redno vzdrževanje varilne naprave

Ohišje varilnega aparata mora biti med uporabo zaprto (stranice in pokrovi morajo biti nameščeni in

privijačeni)

Varilni kabli morajo biti čim krajši

Ozemljitev varjenca

1. PREDPISI ZA PREPREČEVANJE NESREČ

Uporaba varilnih aparatov in varjenje lahko ogroža zdravje uporabnika in tudi drugih oseb. Vsak

uporabnik aparata mora zato brezpogojno prebrati in si zapomniti predpise za preprečevanje

nesreč. Radi bi Vas opozorili, da premišljena in strokovna uporaba aparata ob upoštevanju vseh

predpisov nudi največjo varnost proti vsem vrstam nesreč. Pri priključitvi in uporabi aparata je

potrebno upoštevati naslednje predpise:

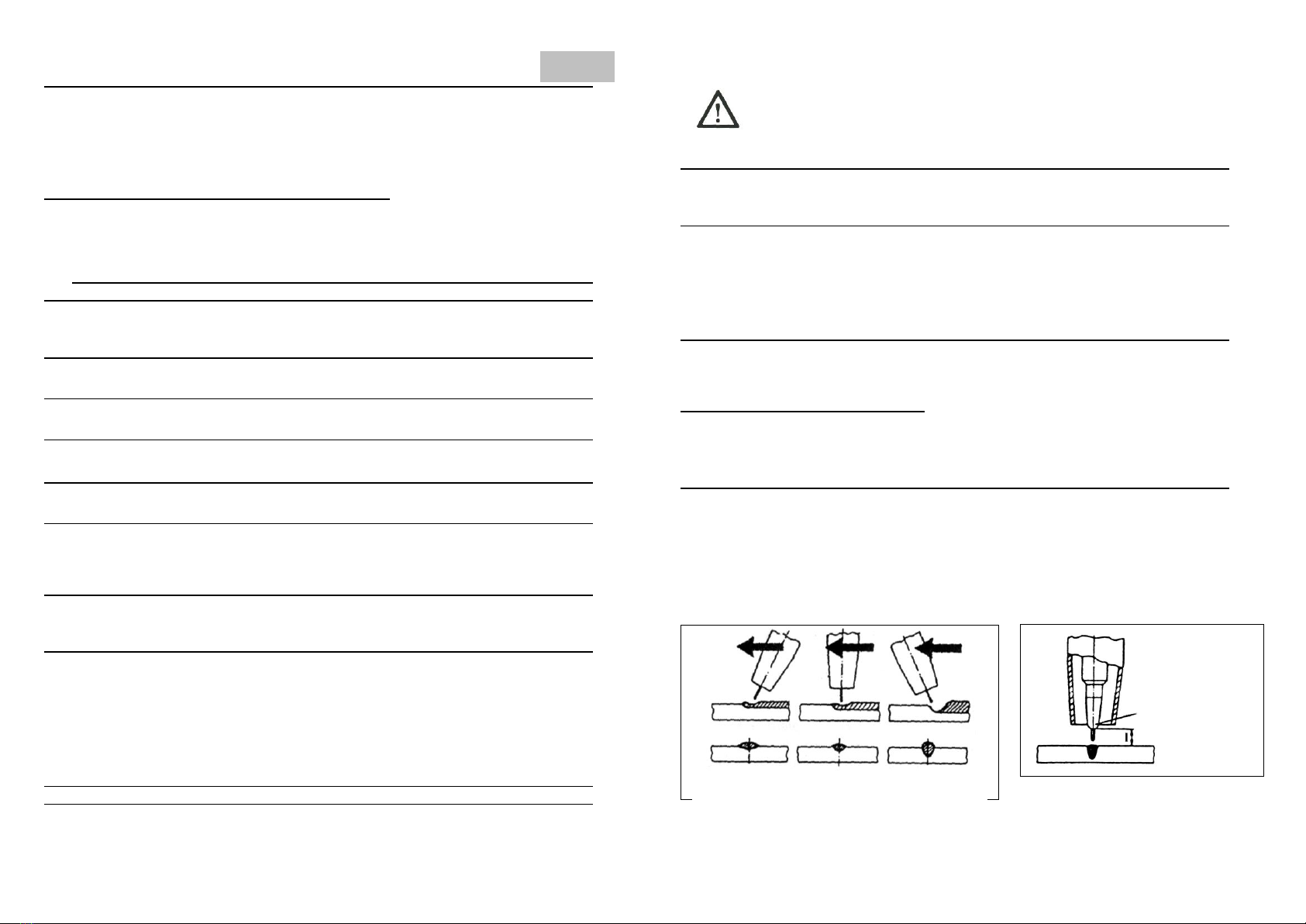

1.1. Priključitev varilnega aparata

V ta namen upoštevajte naslednje:

1. Priključitev in vzdrževanje aparata se mora izvesti v skladu s predpisi za preprečevanje nesreč, ki

veljajo v uporabnikovi državi.

2. Peglejte stanje omrežnega kabla in dovod do vtičnice in morebitne poškodbe odstranite.

Električne naprave je potrebno pregledati v rednih presledkih. Uporabljajte kable z zadostnim

presekom.

3. Kabel za maso pritrdite na varjenec čim bliže mestu varjenja. Priključitev kabla za maso (na nosilec

gradbene konstrukcije) daleč od delovnega območja vodi do izgube energije in eventuelno do

razelektrenja. Uporabljeni kabli ne smejo ležati v bližini verige, dvižne vrvi, električnih vodov ali jih

križati.

4. Izogibajte se uporabi aparata v mokrih prostorih. Okolica delovnega območja, kot drugi aparati v

njem in aparat sam, morajo biti suhi. Eventuelno izlitje vode takoj odpravite. Ne škropite aparata z

vodo ali s kakšno drugo tekočino.

5. Preprečite direkten ročni dotik ali dotik mokrega oblačila s kovinskimi deli, ki so pod napetostjo.

Prepričajte se, da so rokavice in varnostna oblačila suha!

6. Pri delu v vlažnih prostorih ali na kovinski površini uporabljajte izolacijske rokavice in varnostne

čevlje (z gumijastim podplatom).

7. Aparat pri vsaki prekinitvi, tudi pri nenadnem izpadu elektrike, izklopite. Nenamerni masni kontakt

lahko povzroči nevarnost požara s pregretjem. Vklopljen aparat ne puščajte brez nadzora.

1.2 Zaščita oseb

S primernimi ukrepi je osebno zaščita varilca in tretjih oseb pred žarki (UV), hrupom, vročino in

plinskimi škodljivimi snovmi, nastalimi pri varjenju, zagotovljena. Ne izpostavljajte se vplivom

obloka in žareče kovine brez maske in primerne obleke. Varilna dela, ki se izvajajo brez

upoštevanja teh predpisov, lahko resneje ogrozijo zdravje.

1. Nosite naslednjo zaščitno obleko: delovne rokavice - odporne proti ognju; debelo srajco z dolgimi

rokavi; dolge hlače brez zavihkov in visoke zaprte čevlje. To varuje kožo pred oblokom in pred

žarečo kovino. Razen tega je obvezna tudi uporaba kape ali čelade (za zaščito las).

2. Oči zavarujte z zaščitno masko z zadostno zaščitno stopnjo (vsaj NR10 ali višja). Ustrezno

velja za obraz, ušesa in vrat. Osebe, ki so v prostoru kjer se vari, je treba seznaniti s škodljivimi vplivi

varjenja na zdravje ljudi.

3. V delovnem območju nosite naušnike za zaščito pred hrupom, ki se širi pri varjenju.

4. Predvsem za ročno ali mehansko odstranjevanje žlindre je priporočljivo nositi zaščitna očala s

stranskimi loputami. Žlindra je ponavadi zelo vroča in pri odbijanju odleti daleč. Pri tem je treba paziti

tudi na zaščito ostalih oseb v delovnem območju.

5. Varilno območje je potrebno zavarovati z negorečim zidom, saj lahko žarčenje, iskrice in žlindra

ogrožajo osebe v okolici. V neposredni bližini varilnega mesta ne sme biti lahko vnetljivih snovi,

hlapljivih tekočin ali plinov. Prostor v katerem varimo naj ima odsesovalne in/ali prezračevalne

naprave za odvajanje varilnih plinov.

1.3 Preprečevanje požara in žlindre

Žareča žlindra in iskrice (pršeča talina) predstavljajo požarne vzroke. Požare

in eksplozije lahko preprečimo, če se držimo naslednjih predpisov:

Odstranite vnetljive predmete oz. jih pokrijte z negorljivim materialom. K tem vnetljivim

predmetom spadajo: les, žagovina, oblačila, laki in topila, bencin, kurilno olje, zemeljski plin,

acetilen, propan in podobne vnetljive snovi.

1. Tudi po tem, ko se zbiralniki in vodi temeljito izpraznijo, je previdnost pri varjenju nujna.

2. Za preprečevanje požarov imejte pripravljeno gasilno opremo, npr. gasilni aparat, vodo, pesek, itd.

3. Ne varite ali režite na zaprtih posodah ali cevnih vodih.

4. Ne varite na odprtih posodah ali cevnih vodih, ki še vsebujejo snovi ali ostanke, ki pod vplivom

visokih temperatur predstavljajo požarno nevarnost.