P2201

Model P2201 Cat. No. DDF211022P

6

impact the work surface possibly causing serious injury to

the operator or bystanders along with damage to the tool.

4. Do not load the tool until you are ready to make a

fastening. Check the power load level before inserting it into

the tool chamber.

5. Fastener must be loaded prior to loading the powder load,

to prevent injury to operator or bystander in the event of

an accidental discharge.

6. Do not close tool against work surface. The tool should be

manually closed, with hand away from muzzle/barrel to

prevent accidental discharge.

7. Hold the tool perpendicular to the work surface at all

times. Use a spall guard (part # 52166) wherever possible.

This will limit the possibility of fastener ricochet which

could cause serious injury or death to the operator or

bystanders. To order optional spall guard at no charge call

1-800-4-DEWALT.

8. Always perform a test fastening with the lightest load level

designed for use in the tool. If the lightest load fails to set

the fastener, try the next highest load until the proper level

is attained. Failure to follow this procedure may cause the

fastener to be overpowered. If this occurs, the fastener

may fully penetrate the base material causing serious

injury or death to someone. Overpowering the fastener can

also damage the tool, creating a safety hazard to both the

operator or bystanders.

9. Do not fasten into cast iron, tile, glass, or other types of

brittle materials. These materials can shatter and create

sharp fragments which may cause injury.

10.Do not fire tool within 3” (three inches) of the edge of a

concrete base material or within 1/2” (one-half inch) of

the edge of a steel base material.

11.Do not attempt to install a fastener closer than 3” (three

inches) to another previously inserted fastener in concrete

or 1-1/2” (one and one-half inch) in steel.

12.Do not fasten into a concrete base material less than 3

times as thick as the fastener penetration or into a steel

base material thinner than 1/8”.

13.Never attempt to install a fastener in a cracked or spalled

area in concrete. Place fastener at least 3” (three inches)

away from a spalled area to prevent the possibility of the

fastener bending and striking an operator or bystander.

14.Do not attempt to install fasteners in areas that have been

welded or cut with a torch as these procedures may have

caused local hardening of the steel.

15.Do not fasten through a pre-drilled hole unless proper

guidance is provided.

16.If you decide not to make a fastening after the tool has

been loaded, you must always remove the powder load first

followed by the fastener.

17.Never attempt to override the safety features of this tool.

18.Stay Alert, watch what you are doing, and use common

sense. Do not use tool when you are tired or under the

influence of drugs or alcohol.

19.Maintain proper footing and balance. Do not over reach.

20.Check that no one is present directly behind or below the

work surface.

Handling the Tool And Powder Loads

1. Never leave a loaded tool unattended. Once the tool is

loaded, make the fastening immediately or unload the tool.

2. Always unload the tool before work breaks, changing parts,

cleaning or servicing, and when storing.

3. To prevent accidental discharge of loads, never carry the

powder loads in the same container as the fasteners or

other hard objects.

4. Always store the powder loads in the containers provided

or in an enclosure provided for them. Never intermix the

various power levels. Keep them segregated in clearly

identified containers.

5.

Powder loads should never be used in firearms. They are normally

more powerful that the cartridges supplied with the firearms.

6.

Powder actuated tools and powder loads should always be stored

under lock and key. Tools must be unloaded when not in use.

Tool Malfunction

1. In the event that a load fails to discharge after the trigger

is pulled, the tool must be kept depressed against the

work surface for a minimum of 30 (thirty) seconds in case

of a delayed load discharge. Then carefully remove the

entire load strip. and dispose of it in a can of water or

other nonflammable liquid. Never attempt to force or pry a

load out of a tool chamber.

2. Never discard unfired powder loads into a trash container.

3. Do not attempt to unload or disassemble a jammed,

stuck or broken tool as improper handling may cause

it to discharge and strike operator and/or bystander. A

jammed tool must be pointed in a safe direction at all

times. Tag the tool and lock it up. Call your DEWALT

representative for proper assistance.

Tool Operation

Be sure to read and understand all of

the safety precautions and training in this manual before

attempting to operate the tool. (Check to be sure the tool is

not loaded, the piston moves freely within the barrel, and no

foreign objects or fasteners are in the barrel.) Perform the

daily function test before using the tool.

Operation

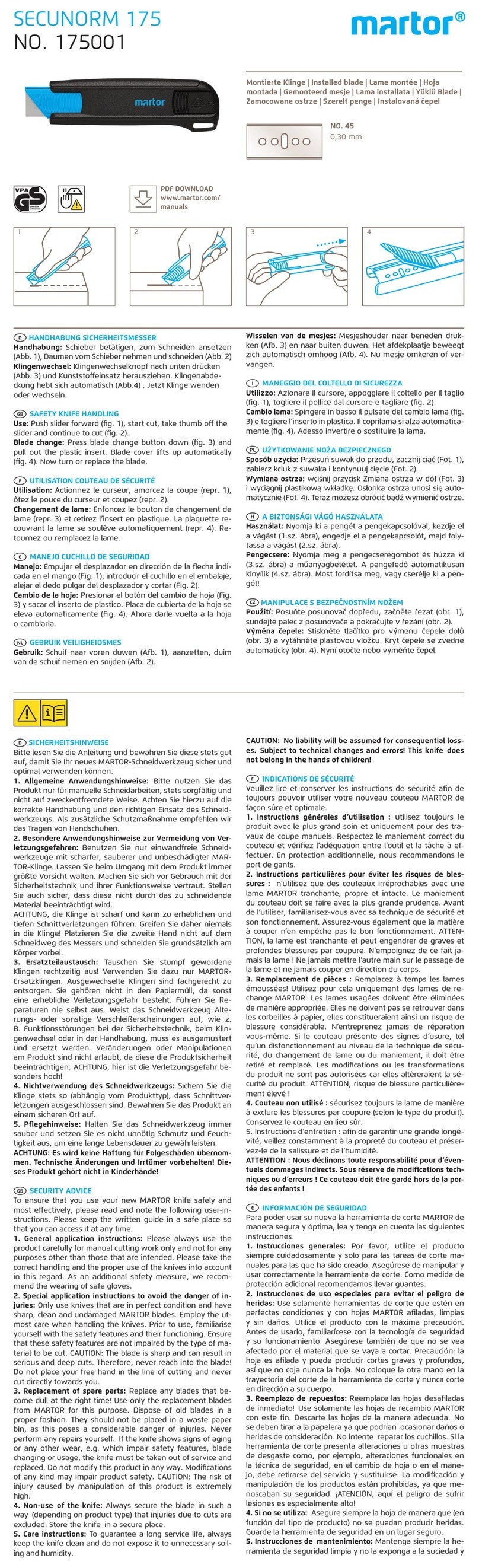

1. Always point the tool in a safe

direction away from bystanders

and the operator. Slide the barrel

forward. This can be done by

snapping your wrist. The barrel should be pulled fully

forward to reset the piston for the next fastening. Loss of

power may result from an improperly positioned piston.

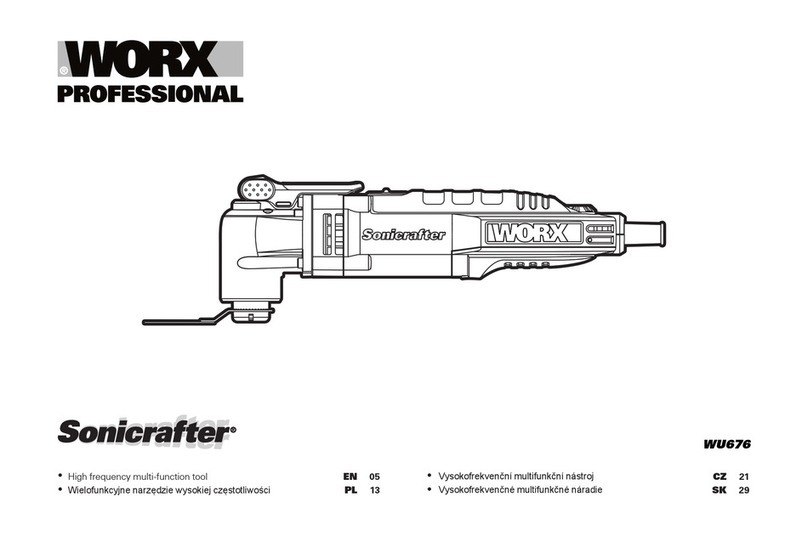

2. Always load the fastener before inserting powder load to

prevent injury to the operator or bystanders in the event of

an accidental discharge. Place the fastener, point out, into

the end of the nose piece until the fluted tip fits inside.

Do not use excessive force when inserting the fastener. If

excessive force is required, stop and determine why the

fastener can not be inserted. Correct the problem before

proceeding.

Do not use fasteners longer than 3” as

listed in the fastener selection section of this manual.

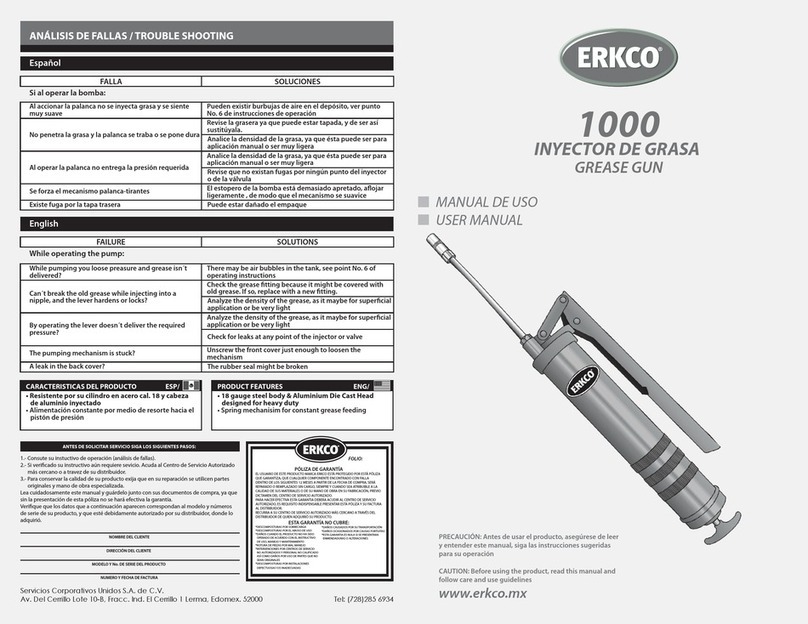

3. Make sure the breech is clear. Insert

the powder load starting with the

lowest power level. If this Load does

not fully set the fastener, try the next

higher power level until the proper

level is found.

Over driving or over powering a fastener can

cause a safety hazard.

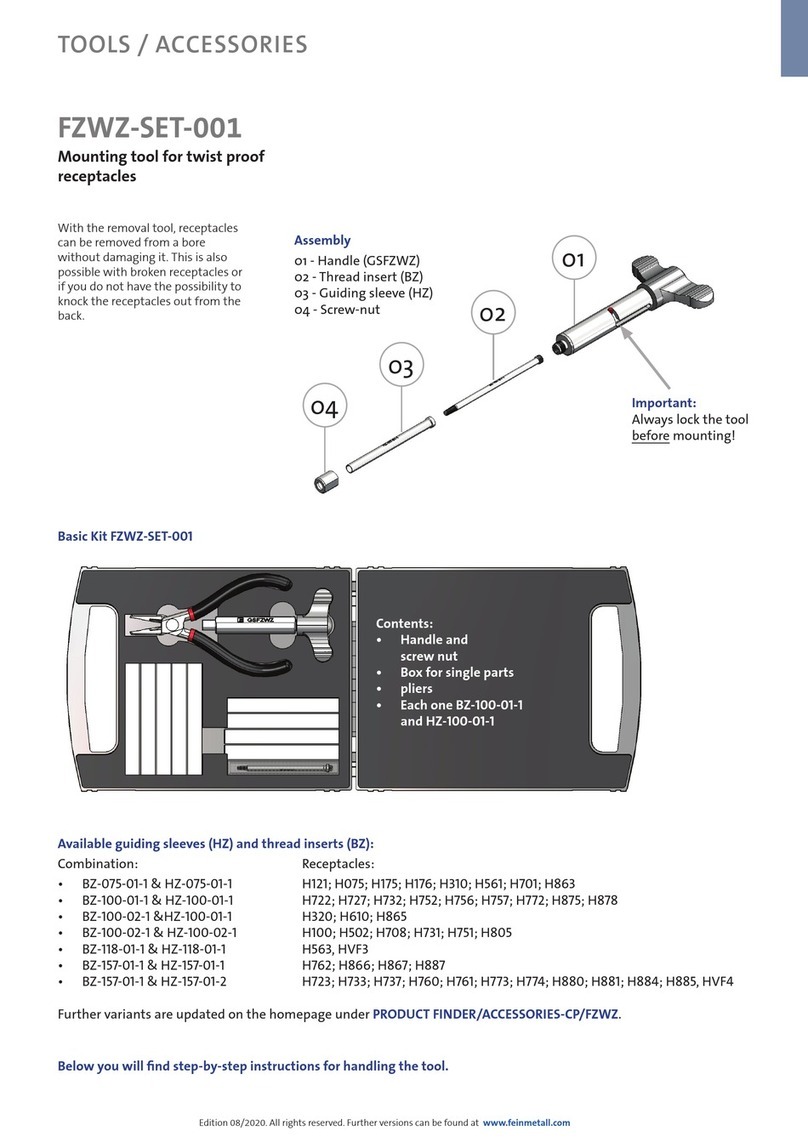

4. Pull the barrel all the way back to

close the tool. Do not attempt to

close the tool by exerting force on

the front of the nose piece. Never

place your fingers or hands over

muzzle bushing. The safe position for hands and fingers

POW2273_manual_P2201_dewalt.indd 6 3/10/14 12:41 PM