- 3 -

GENERAL AND SAFETY INFORMATION

THIS MANUAL IS MANUFACTURER PROPERTY AND EVERY COPY, EVEN IF PARTIAL, IS FORBIDDEN.

“Homogeneous” Operator (SKILLED OPERATOR)

Learned operator, authorized to carry out the handling, transport, installation, maintenance,

repair and demolition of the equipment.

The homogeneous operator can not carry out any type of operation (installation, maintenance

and/or other) without having first examined the whole documentation.

Tasks and qualifications required for the operators

For all the users indications concerning the rules, directives and disposal

procedures, refer to the use manual, supplied with the machine.

Working zones and dangerous zones

The following classification has been established for a better definition of the intervention field and of the corresponding

working zones:

• Dangerous zones: any zone inside and/or near a machine, where the presence of an exposed person represents a

risk for the safety and health of said person.

• Exposed person: any person completely or partly in a dangerous zone.

The dangerous zones are also:

• All the working areas inside the machine

• All the areas protected by special protection and safety systems, such as photocells photoelectric barriers, protection

panel, interlocked doors, protection guard.

• All the zoned inside control units, electrical panels and connector blocks.

• All zones around the functioning machine, when the minimum safety sistances are not complied with.

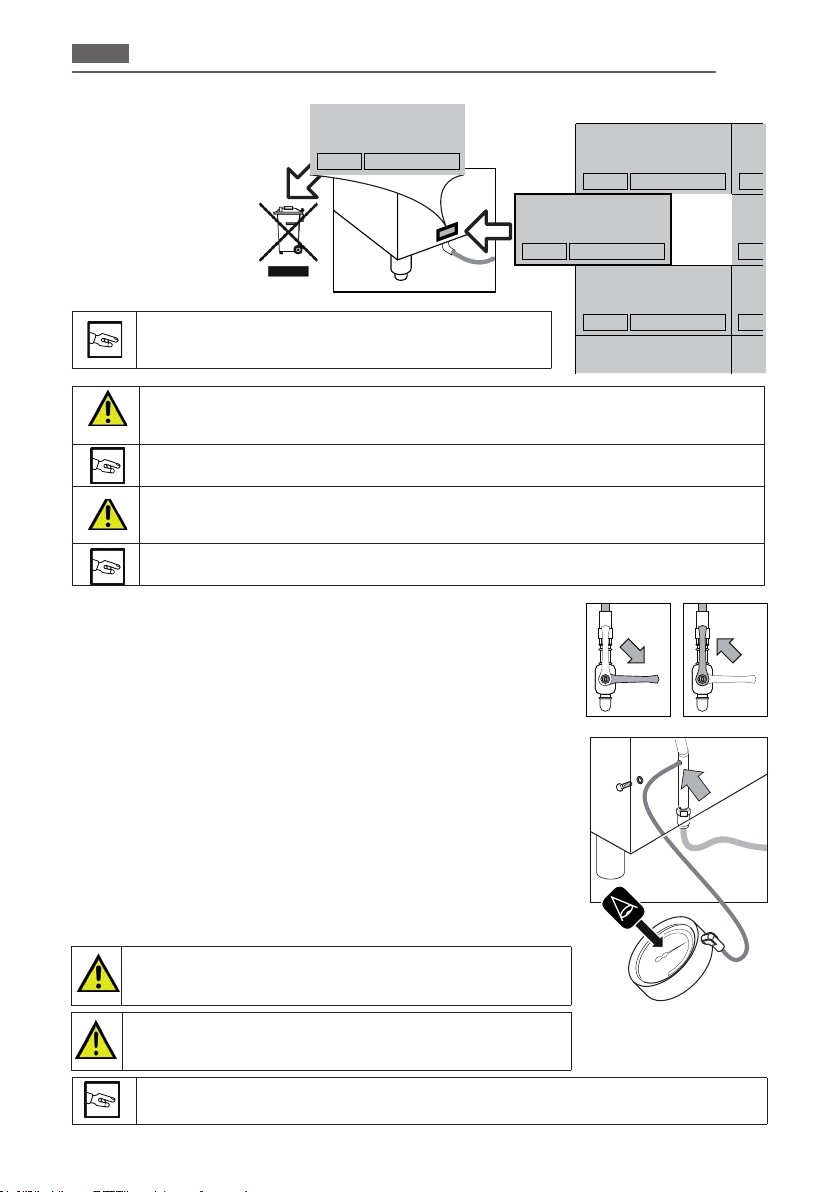

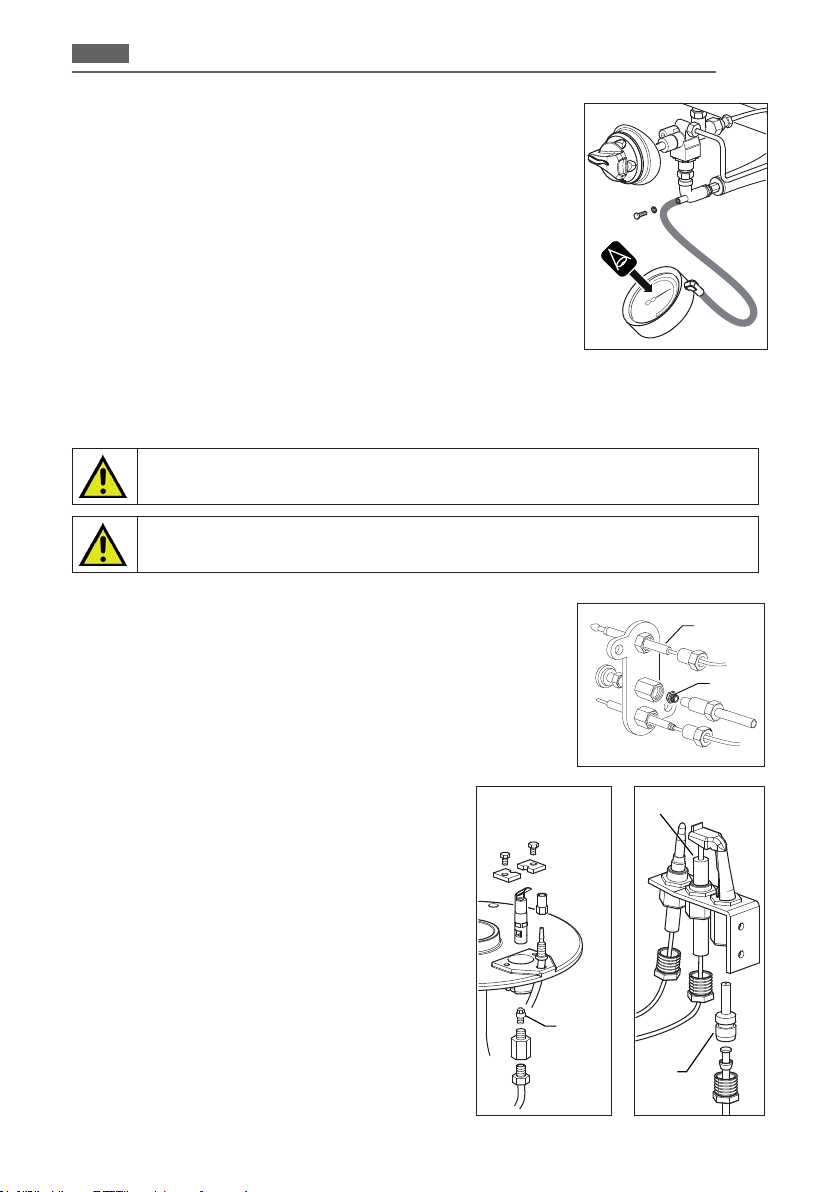

Equipment necessary for installation

For the correct execution of the installation operations, the authorized technical operator must provide himself with the

tools provided, such as:

During operation, keep a minimum distance from the machine front and lateral zones, in order not to

jeopardize the operator safety if anything unexpected should happen.

Flat head screwdriver

from 3 and 8 mm. Iron drill from 3 mm to 14 mm. Tools for electrical use (cables,

terminal boards, industrial outlets etc.).

Crosshead screwdriver

small and medium. Self-locking pliers. Tools for gas use (pipes,

gaskets etc.).

Fixed spanners from 6 mm to 13

mm. Torx. spanners set. Tools for water use (pipes,

gaskets etc.).

Electrician shears. Portable drill. Gas leaks detector. Kit for gas type changeover, supplied

from the manufacturer.

The unauthorized persons can not carry out any type of intervention.

Read the instructions before performing any type of operation.

Wear a protection outfit, suitable to the operations to be performed. For what concerns the

personal protection devices, the European Community has issued the directives which the

operators must follow.

Absolute prohibition to damage or remove the plates and pictograms applied to the machine.

Interrupt every form of supply (electrical - gas - water) upstream the machine each time it's

necessary to operate in safety conditions.

Do not leave objects or inflammable material next to the machine.

Obligations - Prohibitions - Suggestions - Recommendations