ECKART SM4 User manual

C

HAN

C

E

N

f

ü

r n

eue

T

ec

hnik

e

n

.

Sch

w

enkmotor SM

4

U

ser

G

uid

e

Rotar

y

actuator SM

4

[ Vorwort ]

Genaue Kenntnisse über das Produkt

und eine gewissenhafte Befolgung der

Betriebsanleitung gewähren einen stö-

rungsfreien Dauerbetrieb. Inbetrieb-

nahme und Re araturen dürfen nur

durch fachkundiges und geschultes Per-

sonal durchgeführt werden.

Die Sicherheitsvorschriften der örtlichen

Institutionen sind zu beachten, z.B.

UVV, VDE, TÜV, etc.

Die mit einem Schwenkmotor betriebe-

nen Anlagen müssen so ausgelegt sein,

dass bei technischen oder menschlichen

Versagen keine Gefahr für Leib und

Leben besteht.

Die Betriebsanleitung ist vor dem Einbau

bzw. vor der Inbetriebnahme sorgfältig zu

lesen.

Sollten sich trotzdem einmal Schwierig-

keiten einstellen, so wenden Sie sich bitte

an unseren undendienst, der Ihnen gerne

behilflich sein wird.

Dieses Produkt ist nach dem heutigen

Stand der Technik gefertigt und zusam-

mengebaut worden und ist betriebssicher.

Die Einzelteile und das fertige Produkt

werden durch unsere Qualitätssicherung

(DIN EN ISO 9001) laufend überwacht.

Gegenüber Darstellungen und Angaben

dieser Betriebsanleitung sind technische

Änderungen, die zur Verbesserung dieses

Produktes notwendig werden, vorbehalten.

[ Preface ]

Possessing an exact knowledge of the

roduct and adhering conscientiously

to the User Guide will guarantee trouble-

free o eration. Start u and re airs

should only be erformed by ex erts

and trained staff.

Regional safety regulations should be

observed.

Maschinery driven by a rotary actuator

must be laid out in such a manner that

in case of technical or human failure

there is no danger of injury or fatal ac-

cident.

Please read the User Guide carefully be-

fore installation and start up.

Should you still encounter difficulties, con-

tact our customer service department, who

will be happy to help.

This product has been manufactured and

assembled in accordance with current

technical standards and is operationally

reliable. The individual parts and the end

product are checked continually by our

quality assurance department (DIN EN

ISO 9001).

We reserve the right to make technical al-

terations to the designs and specifications

of this User Guide, which are necessary to

improve this product.

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

2

[ arranty ]

The information in this document can be

altered without prior notice.

Eckart GmbH issues no guarantee of any

kind with regard to this User Guide.

Eckart GmbH rejects the implied guaran-

tee of marketability and aptitude for a cer-

tain purpose.

Eckart GmbH is not liable for any direct,

indirect, collateral, consequential or other

damage in connection lines with the pro-

vision or use of this User Guide.

[ Explanation of symbols ]

They mean:

Warning, danger Information

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 3

[ Gewährleistung ]

Die in diesem Dokument enthaltenen Infor-

mationen können ohne vorherige Ankün-

digung geändert werden.

Eckart GmbH erteilt keine Gewährleistung

irgendwelcher Art hinsichtlich dieser Be-

triebsanleitung.

Eckart GmbH lehnt insbesondere die still-

schweigende Gewährleistung der Markt-

fähigkeit und Eignung für einen bestimmten

Zweck ab.

Eckart GmbH ist nicht für irgendwelche

direkten, indirekten, Neben-, Folge- oder

andere Schäden im Zusammenhang mit

der Bereitstellung oder Verwendung die-

ser Betriebsanleitung haftbar.

[ Symbolerklärung ]

Es bedeuten:

Warnung, Gefahr Hinweis

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

4

Table of contents

1. Operation 6

2. Information 6 - 7

3. Before installation 7 - 8

4. Installation 8 - 9

5. Start up 9 - 11

6. Drive s aft datum 11

7. Adjusting

t e drive s aft datum 12 - 15

8. Direction of rotation 15

9. Operating pressure 15

10. Backlas 16

11.

Angle of rotation setting

16 - 17

12. Hydraulic fluid 18

13. C anging ydraulic fluids 18

14. Operating temperature 18

15. Filtration 19

16. Leakage 19

17. End position 19 - 20

18. Torque output 20

19. Resetting forces 20

20. Pressure supply lines 21

21. Load valves 21

22. Maintenance 21

23. End cus ioning 22 - 25

24. Positioning 25

25. Storage 26

26. Weig t 26

27. Replacement parts,

list of replacement parts 26

Inhalt

1. Funktionsbesc reibung 6

2. Hinweise 6 - 7

3. Vor dem Einbau 7 - 8

4. Einbau 8 - 9

5. Inbetriebna me 9 - 11

6. Nullstellung der Abtriebswelle

11

7. Veränderung

der Nullstellung 12 - 15

8. Dre ric tung 15

9. Betriebsdruck 15

10. Dre winkelspiel 16

11. Dre winkeleinstellung 16 - 17

12. Druckflüssigkeit 18

13. Druckflüssigkeitswec sel 18

14. Betriebstemperatur 18

15. Filterung 19

16. Leckage 19

17. Endlage 19 - 20

18. Dre moment 20

19. Rückstellkräfte 20

20. Ansc lussleitungen 21

21. Sperrventile 21

22. Wartung 21

23. Endlagendämpfung 22 - 25

24. Positionieren 25

25. Lagerung 26

26. Gewic t 26

27. Ersatzteile,

Ersatzteilliste 26

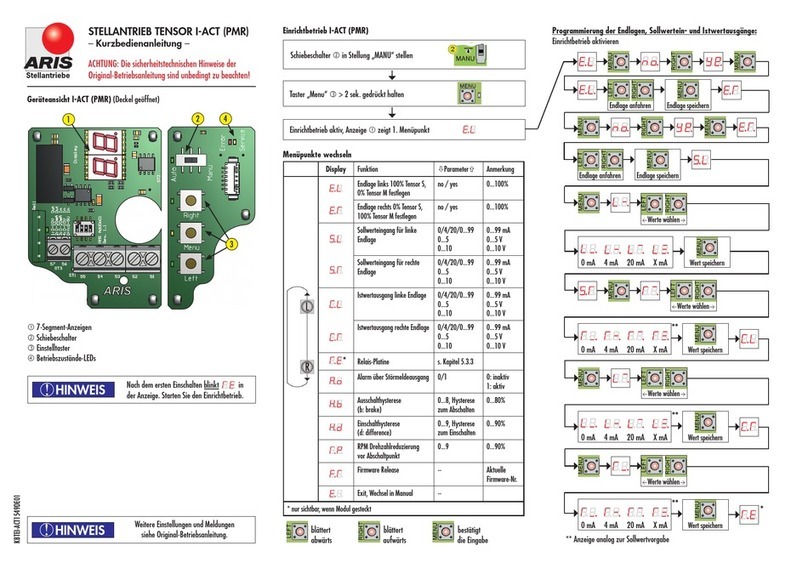

[ Schnittbild ](Bild-1)

•A - Drehrichtung Gegen-Uhrzeigersinn

(bei Druckeintritt in Anschluss A)

•B - Drehrichtung Uhrzeigersinn

(bei Druckeintritt in Anschluss B)

•F - Blickrichtung

•GW- Gewindebohrung Abtriebswelle

•A1 - Anschluss A1

•B1 - Anschluss B1

•G1 -

Gewindepaarung Welle– olben

•G2 -

Gewindepaarung Zahnring– olben

•E1 - Endanschlag Flansch

•E2 - Endanschlag Boden

•S1 - Entlüftung Flansch

•S2 - Entlüftung Boden

• - olben

•W - Abtriebswelle

•RE - Reguliereinsatz

• M - ontermutter

•Y -

Zylinderkopfschraube Reguliereinsatz

•Z -

Zylinderkopfschraube Nullstellung

[ Sectional drawing ](figure-1)

•A - Shaft rotation anti-clockwise

(by admittance of pressure in port A)

•B - Shaft rotation clockwise

(by admittance of pressure in port B)

•F - Direction of view

•GW- Threaded bore drive shaft datum

•A1 - Port A1

•B1 - Port B1

•G1 - Helical gear shaft

•G2 - Helical gear ring

•E1 - End stop flange

•E2 - End stop base

•S1 - Bleed port Flange

•S2 - Bleed port bottom

• - Piston

•W - Drive-shaft

•RE - Adjustable stop on buttom

• M - Locking nut

•Y - Cylinder head control insert

•Z - Cylinder head datum

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 5

WGW

F

Z

S2

KM

K

E1 E2

G1

B1 G2

Y

A

S1

B

A1

RE

Bild-1 / figure-1

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

6

[ 1. Funktionsbeschreibung ]

Der Schwenkmotor SM4 wird zum

Schwenken oder Drehen von Nutzlasten

mit begrenztem Drehwinkel eingesetzt.

Der olben (siehe Bild 1 auf Seite 5)

wird, wie in einem Hydraulikzylinder,

durch hydraulische raft zwischen den

zwei mechanischen Endlagen E1 und E2

linear bewegt.

Die Linearbewegung wird mechanisch,

durch die mehrgängigen Steilgewinde

G1 und G2 in eine Drehbewegung um-

gewandelt und auf die Abtriebswelle W

übertragen.

Die Steilgewindepaarungen sind nicht

selbsthemmend. Durch Zwangsschmie-

rung und nitrierte Oberflächen der Steil-

gewinde ist eine hohe Lebensdauer des

Schwenkmotors gewährleistet.

[ 2. Hinweise ]

●Stellen Sie sicher, dass niemand

in den Schwenkbereich der be-

weglichen Masse greifen kann,

und keine Fremdgegenstände

dorthin gelangen (z.B. mit selbst-

gefertigtem Schutzgitter).

●Verwenden Sie bei Zubehör nur

zugelassene Bauteile. Beachten

Sie die Vorschriften der Her-

steller für z.B. Verschraubungen,

Rohre, Schlauchleitungen, Venti-

le, etc.

●Sichern Sie den Schwenkmotor

gegen hydraulische und mecha-

nische Überlastung, z.B. durch

Sicherheitsventile, ext. Anschlä-

ge, etc..

●Vorsicht bei Betrieb mit Speicher-

anlagen! Speicheranlagen kön-

nen auch bei abgeschalteter

Pumpe noch unter Druck stehen.

[ 1. Operation ]

The rotary actuator SM4 is used for rota-

ting or turning useful loads with limited ro-

tation angle.

As in a hydraulic cylinder the piston (see

figure-1 on page 5) is moved in a linear

motion between the two mechanical end

positions E1 and E2 by means of

hydraulic power.

Through the multiple helical gears the

linear motion is mechanically transformed

into a turning motion and transferred to the

drive shaft W.

The pairs of helical gears are notself-

inhibiting. Positive lubrication and nitriding

of the surfaces of the helical gears ensures

a long service life of the rotary actuator.

[ 2. Information ]

●Make sure that nobody can

place the hand in the swivel

range of the moveable mass,

and that no objects lie in the path

of the moveable mass (e.g. with

shopmade protective grill).

●Only use permitted parts when

adding fittings. Observe the

manufacture’s guidelines for

example for threaded joints,

tubing, flexible sheathed cables

and valves, etc.

●Protect the rotary actuator

against hydraulic and mecha-

nical overloading, by using for

example safety valves, ext. end

stops etc.

●Caution during operation with

accumulators. Accumulators can

still be under pressure even when

pumps are turned off.

[ 2. Hinweise ]

●Bei Verwendung von Sperr-

ventilen kann auch nach druck-

losgeschalteter Versorgungsan-

lage der Schwenkmotor noch

unter Druck stehen.

●Es ist empfehlenswert an Stelle

der Entlüftungsschrauben S1–S2

G1/8“ Entlüftungsventile oder

Messanschlüsse einzusetzen,

womit immer eine problemlose

Entlüftung und hydraulischer Ent-

spannung vorgenommen wer-

den kann.

[ 3. Vor dem Einbau ]

●Untersuchen Sie den Schwenk-

motor vor dem Einbau auf evtl.

Transportschäden oder sonstige

Beschädigungen. Garantiefor-

derungen durch Beschädigun-

gen können nach Einbau oder

Inbetriebnahme nicht akzeptiert

werden.

●Überprüfen Sie ob die Techni-

schen Daten des Schwenk-

motors mit den Anforderungen

übereinstimmen.

●Überprüfen Sie vor dem Einbau

die Nullstellung der Abtriebs-

welle (siehe apitel 6/7). Diese

kann in beliebiger Position stehen.

●Bringen Sie die Nullstellung der

Abtriebswelle in die für den

Einbau notwendige Position.

Dies geschieht entweder durch

mechanisches Drehen der Ab-

triebswelle W oder durch eine

hydraulische Betätigung des

Schwenkmotors.

[ 2. Information ]

●When using load valves even

after the supply system pressure

has been switched off the rotary

actuator may still be under pres-

sure.

●We recommend replacing the

bleed screws S1 – S2 G1/8“

with bleed valves or measuring

connectors, whereby a trouble-

free bleeding and hydraulic

release can be undertaken.

[ 3. Before installation ]

●Examine the rotary actuator be-

fore installation for possible

damage during transportation or

other damage. Claims for dama-

ges under the guarantee cannot

be accepted after installation or

start up.

●Check that the technical data for

the rotary actuator complies with

requirements.

●Check the datum of the drive

shaft (see section 6/7). It can be

in any position.

●Move the drive shaft into the

position required for installation.

This happens either by turning

the drive shaft mechanically or

through hydraulic operation of

the rotary actuator.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 7

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

8

[ 3. Vor dem Einbau ]

●Bei Druckbeaufschlagung in

Anschluss B1 dreht sich die

Abtriebswelle in Richtung B

(Uhrzeigersinn) und der olben

bewegt sich in Richtung E1 bis

zur internen mechanischen End-

lage. Diese Endlage ist die

Grundstellung und nicht verstell-

bar.

●Bei Druckbeaufschlagung in

Anschluss A1 dreht sich die

Abtriebswelle in Richtung A

(gegen Uhrzeigersinn) und der

olben bewegt sich in

Richtung E2 bis zur internen

mechanischen Endlage. Diese

Endlage ist verstellbar (siehe

apitel 11).

[ 4. Einbau ]

●Farbe oder sonstige anhaften-

den Fremdteile müssen von der

Flanschauflage entfernt werden.

●Es ist darauf zu achten, dass die

Abtriebswelle W mit der Nabe,

sowie die Flanschflächen genau

fluchten, da sonst die maximal

zulässigen Radial- und Axialkräf-

te überschritten werden können.

●Zur Montage der Abtriebswelle

W mit der Nabe ist die erfor-

derliche Axialkraft durch Schub

über das Wellenende der

durchgehenden Abtriebswelle

W oder durch Zug mittels Ge-

windestange am Gewinde GW

vorzunehmen. Eine andere Mon-

tageweise kann bei Schwer-

gängigkeit zur Überschreitung

der Axialkraft und damit zum

Lagerschaden führen.

[ 3. Before installation ]

●When pressure is applied in port

B1 the drive shaft turns in direc-

tion B (clockwise) and the piston

moves in direction E1 up to the

internal mechanical end position.

This end position is the positve

stop and is not adjustable.

●When pressure is applied in port

A1 the drive shaft turns in direc-

tion A (anti-clockwise) and the

piston turns in the direction E2

to the internal mechanical end

position. This end position is

adjustable (see section 11).

[ 4. Installation ]

●Paint or other parts stuck to the

flange must be removed.

●Care should be taken to align

the drive shaft W perfectly with

the hub and the flange surfaces,

to avoid exceeding the maxi-

mum permitted radial and axial

forces.

●The required axial force for mo-

unting the drive shaft on the hub

can be generated by pushing on

the end of the continuous drive

shaft W or by pulling using the

threaded rod on the thread GW.

Mounting using a different me-

thod can mean exceeding the

axial force if there is tightness

and this can lead to bearing da-

mage.

B1

A1

B

A

[ 4. Einbau ]

●Bei der Zusatzeinrichtung End-

lagendämpfung Z1 muss bei

einigen Baugrößen vor Befes-

tigung des Schwenkmotors die

Drosselschraube DS mit der

Dichtmutter DM an der Flansch-

seite entfernt werden (siehe

Seite 22). Nach der Befestigung

des Schwenkmotors sind diese

wieder einzusetzen (siehe a-

pitel 24).

●Weiterhin ist darauf zu achten,

dass die Anschlussleitungen bis

zum Wegeventil so kurz wie

möglich gehalten werden, um

einen Druckflüssigkeitsaustausch

zu garantieren.

●Vor Anschluss der Rohrleitungen

ist das Rohrsystem gründlich zu

reinigen. Warm behandelte

Rohre sind evtl. zu beizen.

●Bei eventuellem Ersatzteilwech-

sel ist in jeden Fall der Schwenk-

motor auszubauen. Hierzu ist

der erforderlichen Freiraum zu

berücksichtigen, um einen Ersatz-

teilwechsel problemlos durch-

führen zu können.

[ 5. Inbetriebnahme ]

●Bei der Inbetriebnahme muss

sehr sorgfältig vorgegangen

werden. Bei unsachgemäßer

Handhabung kann der Schwenk-

motor beschädigt oder zerstört

werden.

●Vor der ersten Bewegung sind

beide Druckkammern des

Schwenkmotors mit der Druck-

flüssigkeit zu füllen! Das Befüllen,

sowie die ersten Bewegungen

sollten, wenn möglich, ohne Last

geschehen.

[ 4. Installation ]

●When the end cushioning option

Z1 is used and before the in-

stallation of the rotary actuator,

remove the flow control screw

DS and seal lucking nut DM (see

page 22). You will now have

access to the front mounting

bold. After the rotary actuator

has been mounted the cushion

assembly put back in place (see

section 24).

●Additional care should be taken

that the supply lines to the direc-

tional valve are kept as short as

possible to guarantee an ex-

change of hydraulic fluid.

●Before connecting the piping the

pipe system should be cleaned

thoroughly. Heat-treated pipes

should be scoured.

●When changing the replace-

ment parts the rotary actuator

needs to be dismantled. It is

therefore necessary to allow

enough clearance for this to be

carried out without any problem.

[ 5. Start up ]

●Care must be taken during the

start up. If handled improperly

the rotary actuator could be

damaged or ruined.

●Before the first movement, the ro-

tary actuato‘s pressure cham-

bers must be filled with hydraulic

fluid. Filling of the chambers and

the first movement should ideally

take place without a load.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 9

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

10

[ 5. Inbetriebnahme ]

Ist dies aus technischen Gründen

nicht möglich, muss bei der Befül-

lung und der Erstbetätigung, be-

sonders sorgfältig vorgegangen

werden.

●Betriebsdruck und Flussmenge

müssen auf ein Minimum redu-

ziert werden.

●Bei Vorhandensein von einstell-

baren Drosselventilen sind diese

zu schließen und nach und nach

bei wechselseitiger Druckbeauf-

schlagung langsam zu öffnen.

Parallel dazu sollten beide

Druckkammern durch wechsel-

seitiges Öffnen der Entlüftungs-

schrauben S1– S2 entlüftet wer-

den.

●Um einen bequemen und saube-

ren Entlüftungsvorgang durch-

führen zu können, sind an Stelle

der Entlüftungsschrauben S1 –

S2 G1/8“ Entlüftungsventile

oder Messverschraubungen zu

empfehlen.

●Ein nicht mit Druckflüssigkeit be-

füllter Schwenkmotor kann bei

Erstbetätigung, je nach Einsatz-

fall, bereits beschädigt oder zer-

stört werden.

●Nachdem sichergestellt ist,

dass beide Druckkammern des

Schwenkmotors gefüllt und ent-

lüftet sind, kann vorsichtig mit

dem Betrieb begonnen werden.

Nach einigen Bewegungen des

Schwenkmotors kann mit max.

Betriebsdruck und Ölmenge ge-

arbeitet werden.

[ 5. Start up ]

If this is not be possible for tech-

nical reasons, extra special care

must be taken when filling the

chambers and during the first

operation.

●The operating pressure and

flows should be reduced to a

minimum if possible.

●When the cushion option ist used

the flow control screw should be

closed and opened slowly allo-

wing pressure in both directions.

At the same time, bleed the

actuator by opening the bleed

screws S1 then S2.

●To ensure that bleeding is easy

and clean it is recommended

that bleed valves or test fittings

are used instead of bleed screws

S1 and S2.

●A rotary actuator not filled with

hydraulic fluid can be damaged

or destroyed during its first ope-

ration depending on the indivi-

dual case.

●Once it has been determined

that both pressure chambers

have been filled and bled, the

operation can be started with

caution. After a few movements

of the rotary actuator it can be

operated with maximum pressure

and maximum amount of oil.

[ 5. Inbetriebnahme ]

●Sollten die zuvor beschriebenen

Vorgehensweisen aus techni-

schen Gründen nicht möglich

sein, muss der Schwenkmotor

mittels Handpumpe oder lein-

aggregat über die Gewinde-

bohrungen der Belüftungs-

schrauben S1 – S2 G1/8“

befüllt werden.

●Bei Schwenkmotoren mit Endla-

gendämpfung Z1 ist vor dem

Betrieb mit max. Leistung die

Endlagendämpfung entspre-

chend abzustimmen (siehe a-

pitel 24).

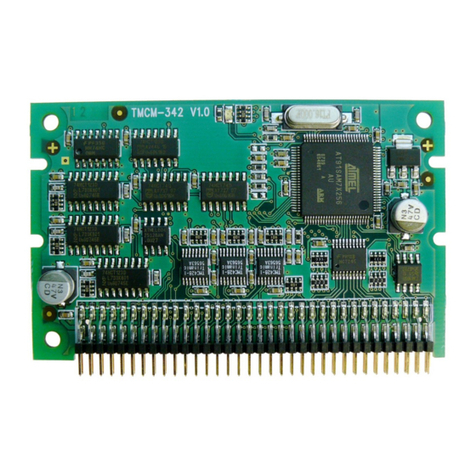

[ 6. Nullstellung der Abtriebswelle ]

Die Nullstellung der Abtriebswelle

erfolgt werksseitig wie im Bild-2

dargestellt, bei olben in Endlage

E1.

[ 5. Start up ]

●Should the procedures described

above not be possible for technical

reasons, the rotary actuator must

be filled using a hand pump or

small unit via the threaded bores

of the bleed screws S1 – S2

G1/8”.

●In the case of rotary actuators

with end cushioning Z1, the end

cushioning should be adjusted

before operation for maximum

power (see section 24).

[ 6. Drive Shaft Datum ]

The drive shaft datum is adjusted at

the factory as shown in figure-2,

with the piston resting against the

end stop E1.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 11

Bild-2 / figure-2

W

FA

A1

S1 S2 Z

E1 E2

KB1

B

=

=

90° + 1°

Werkseinstellung

adjusted by manufactor

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

12

[ 7. Veränderung der Nullstellung ]

●Die Nullstellung der Abtriebs-

welle kann individuell verstellt

werden. Die Einstellung sollte

möglichst vor der Montage der

Last vorgenommen werden.

●Der olben wird durch Druck-

beaufschlagung an B1 oder

durch Drehen der Abtriebswelle

W in Drehrichtung B (Uhrzeiger-

sinn) in die Endlage E1 ge-

bracht.

●Bei Schwenkmotoren mit der Zu-

satzeinrichtung Endlagendäm-

pfung Z1 (ohne Abbildung) ist

zu empfehlen durch Linksdrehen

der Drosselschraube DS die

Dämpfungswirkung zu neutrali-

sieren, da sonst der olben

durch die Dämpfungswirkung

aus der Endlage E1 verschoben

werden kann (siehe Bild-2).

Durch Öffnen der Entlüftungs-

schrauben S1 und S2 kann die

Dämpfungswirkung ebenfalls

neutralisiert werden.

●Nun müssen beide ammern

des Schwenkmotors drucklos

gemacht werden. Hierzu ist es

empfehlenswert anstelle der

Entlüftungsschrauben S1 – S2

Entlüftungsventile oder Mess-

verschraubungen zu verwenden.

●ACHTUNG: Es darf keine Last

von außen auf die Abtriebswelle

W einwirken, da die Last nach

dem Lösen der Zylinderkopf-

schrauben Z in eine unkontrollier-

te und gefährliche Bewegung

geraten kann.

[ 7. Adjusting the drive shaft datum ]

●Adjustment of the drive shaft da-

tum can be carried out individu-

ally. If possible setting should be

carried out before the load is

placed.

●The piston is brought in the end

position E1 through oil pressure

at B1or through turning the drive

shaft W in direction B (clock-

wise).

●In the case of rotary actuators

with the attachment end cushio-

ning Z1 (not illustrated) the back-

pressure action should be neu-

tralised by turning the flow

control screw DS to the left,

otherwise the piston can be pus-

hed out of the stroke stop flange

by the backpressure action (see

figure-2). The backpressure ac-

tion can also be neutralised by

opening the bleed screws S1

and S2.

●Both chambers of the rotary

actuator must now be depres-

surised. It is recommended that

bleed valves or test fittings be

used instead of bleed screws S1

and S2.

●CAUTION: There must be no

external load on the drive shaft

W as once the cylinder cap

screws Z have been loosened

the load could move about in an

uncontrolled and dangerous

way.

B1

B

[ 7. Veränderung der Nullstellung ]

●Zur Veränderung der Nullstel-

lung werden die Zylinderkopf-

schrauben Z nur soweit gelöst,

dass keine Berührung der

Schraubenkopfflächen mit den

Anschraubflächen mehr besteht.

●Bevor die Zylinderkopfschrau-

ben Z gelöst werden und der

Schwenkmotor drucklos ge-

macht wird, ist es empfehlens-

wert die Drehwinkelposition mit

einem geeigneten Messmittel

(z.B. ein Hebel am Wellenende

und Messuhr) zu überwachen

um etwaige Drehwinkelverände-

rungen beim Lösen der Schrau-

ben zu erkennen und mit dem

Verstellvorgang kompensieren

zu können.

●Durch Drehen der Abtriebswelle

W in Drehrichtung B (Uhrzeiger-

sinn) wird die gewünschte Pass-

federstellung erreicht.

●Beim Überschreiten der ge-

wünschten Nullstellung sollte die

Abtriebswelle W nicht in Dreh-

richtung A (gegen Uhrzeiger-

sinn) zurückgedreht werden,

sondern um 360weiter in

Drehrichtung B bis zum erneuten

Erreichen der gewünschten

Passfederstellung gedreht wer-

den. Eine orrektur durch ent-

gegengesetztes Verdrehen der

Abtriebswelle W in Drehrichtung

A ist nicht empfehlenswert.

●Sollte eine Verstellung der Pass-

federlage durch Drehen der

Abtriebswelle W in Richtung A

nötig sein, bitten wir um Rück-

s rache im Werk.

[ 7. Adjusting the drive shaft datum ]

●To adjust the drive shaft, loosen

the cylinder cap screws Z to

where the bolt head is no longer

in contact between the bottom

flange and the haeds of the cy-

linder cap screws.

●Before the cylinder cap screws Z

are loosened and the rotary

actuator is depressurised, we re-

commend monitoring the angle

of rotation with a suitable mea-

suring device (e.g. a lever at the

shaft pivot and a dial gauge) to

detect any possible changes in

the angle of rotation and to com-

pensate by making the appro-

priate adjustment.

●By turning the drive shaft W in di-

rection B (clockwise) the desired

key setting can be made.

●Should the desired position be

passed, the drive shaft W should

not be turned back in direction A

(anti-clockwise), but should be

turned 360forwards in direc-

tion B until the desired key setting

is reached again. Correction by

turning the drive shaft W in di-

rection A is not recommended.

●If adjusting the keys by turning

the drive shaft W in direction A is

only o tion, lease contact the

manufactory.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 13

B

A

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

14

[ 7. Veränderung der Nullstellung ]

●ACHTUNG: Bei Schwenkmo-

toren mit der Zusatzeinrichtung

Endlagendämpfung Z1 ist zu

berücksichtigen, dass beim

Verstellen der Nullstellung die

Schlitze und Fixierbohrungen

der Dämpfungsringe DR in den

Bereich der Dämpfungsboh-

rungen D gelangen können, wo-

durch die Endlagendämpfung

wirkungslos wird (siehe apitel

24).

Sollte bei Schwenkmotoren mit

Endlagendämpfung Z1 eine

Verstellung von mehr als 10not-

wendig werden ist eine Rück-

sprache mit dem Werk empfeh-

lenswert.

●Ist die vorgenommene Ver-

stellung der Nullstellung in

Ordnung sind die Zylinderkopf-

schrauben Z über reuz mit

einem Voranziehmoment MV

und einem Endanziehmoment

MEanzuziehen. Die Anzugsmo-

mente entnehmen Sie der Tabelle

Seite 15.

●ACHTUNG: Die vorgegebenen

Anziehmomente MV und ME

sind unbedingt zu beachten.

●ACHTUNG: Vor dem Betrieb

mit Last und max. Geschwin-

digkeit ist die Drosselschraube

DS wieder einzudrehen und die

Dämpfungswirkung zu optimie-

ren (siehe apitel 24), bzw. die

Entlüftungsschrauben S1 und S2

zu schließen.

[ 7. Adjusting the drive shaft datum ]

●CAUTION: Rotary actuators

with the attachment end cush-

ioning Z1 it should be noted that

the slots and fixed holes of the

cushioning rings DR could move

to the area of the cushioning

holes D during the adjustment of

the datum. As a result the end

cushioning would become inef-

fective (see section 24).

Should an adjustment of more

than 10be necessary for rotary

actuators with end cushioning

Z1, consultation with the factory

is recommended.

●If the adjustment made is correct,

the cylinder cap screws Z should

be tightened alternately on the

left and right sides with a for-

ward torque of MVand an end

torque of ME. The tightening tor-

ques can be found in the table

below.

●CAUTION: The given torques

Mv and MEmust be observed

completely.

●CAUTION: Before operation

with load and maximum speed

the flow control screw DS should

be screwed in again and the

damping effect should be opti-

mised (see section 24) and the

bleed screws S1 and S2 should

be closed.

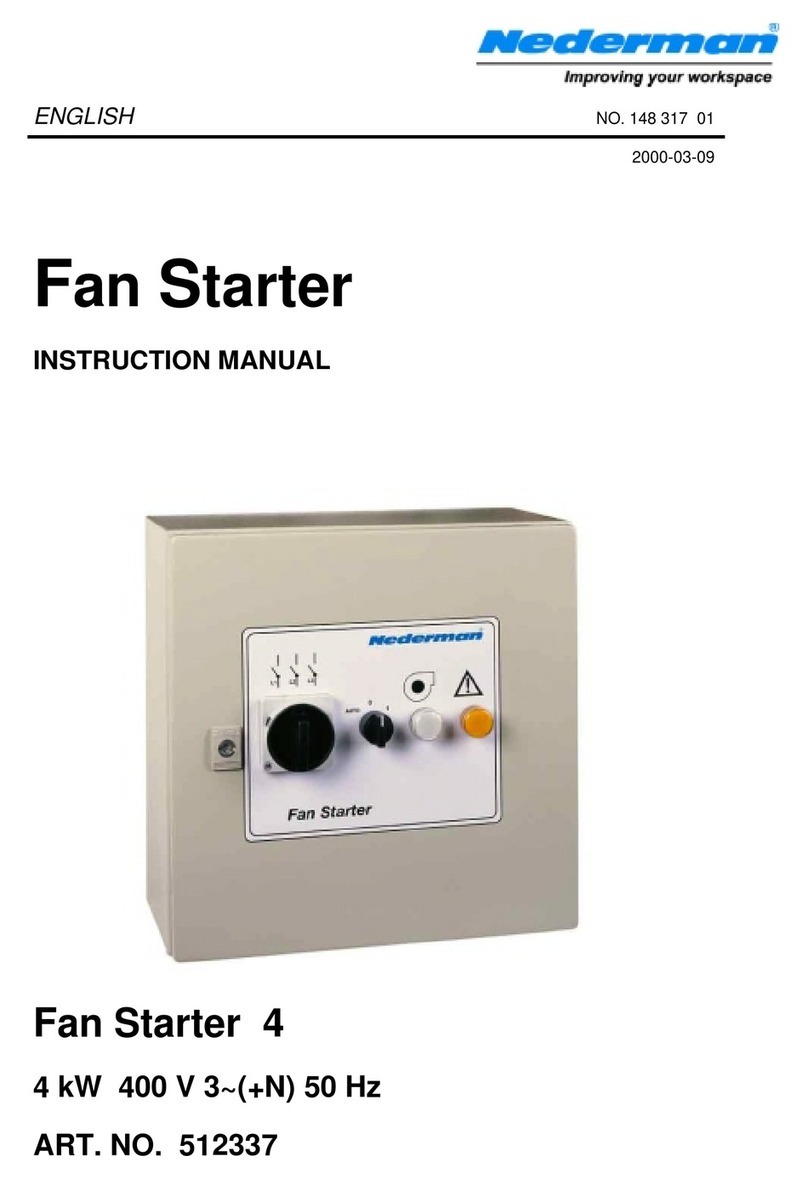

[ 7. Veränderung der Nullstellung ]

[ 8. Drehrichtung ]

Bei Druckeintritt in Anschluss A1

und Blickrichtung F dreht sich die

Abtriebswelle W in Pfeilrichtung A

(gegen Uhrzeigersinn).

[ 9. Betriebsdruck ]

Der maximale Betriebsdruck des

Schwenkmotors beträgt 250 bar.

Durch reibungsarme Dichtungen ist

der Schwenkmotor bereits ab 10

bar Betriebsdruck funktionsfähig

und somit ab ca. 20 bar wirt-

schaftlich einsetzbar.

Für besonders langsame Schwenk-

bewegungen können auch stick-

slip-freie Dichtungen als Sonder-

ausführung geliefert werden.

[ 7. Adjusting the drive shaft datum ]

[ 8. Direction of rotation ]

When pressure is admitted in port

A1 and view direction F the drive

shaft turns in arrow direction A (an-

ti-clockwise)

[ 9. Operating pressure ]

The maximum operating pressure

of the rotary actuator is 250 bar

(3,625 psi). The standard low fric-

tion seals allow the rotary actuator

to breakaway at 10 bar (145 psi).

The rotary actuator can be operate

at approximately 20 bars (290 psi).

For especially low breakaway

pressure a stick free seal can be

supplied as a special option for

actuators.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 15

Baugröße

(Kolben-Ø)

Size

(Piston-Ø)

40

50

63

80

100

125

140

160

180

200

225

250

300

Voranziehmoment

MV[Nm]

ighting torque

MV[Nm]

5

11

11

22

22

38

105

105

105

186

186

335

670

Endanziehmoment

ME[Nm]

Finish torque

ME[Nm]

14

34

34

67

67

115

315

315

315

560

560

1000

2000

Gewinde-

größe

Size

of thread

M6

M8

M8

M10

M10

M12

M16

M16

M16

M20

M20

M24

M30

Schlüssel-

weite

Wrench

size

5

6

6

8

8

10

14

14

14

17

17

19

20

A1

A

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

16

[ 10. Drehwinkelspiel ]

Die Steilgewindepaare bzw. Um-

lenkgewinde benötigen für ihre

Funktionsfähigkeit ein gewisses

Spiel, das bei ca. 20 Winkel-

minuten in der Endlage liegt.

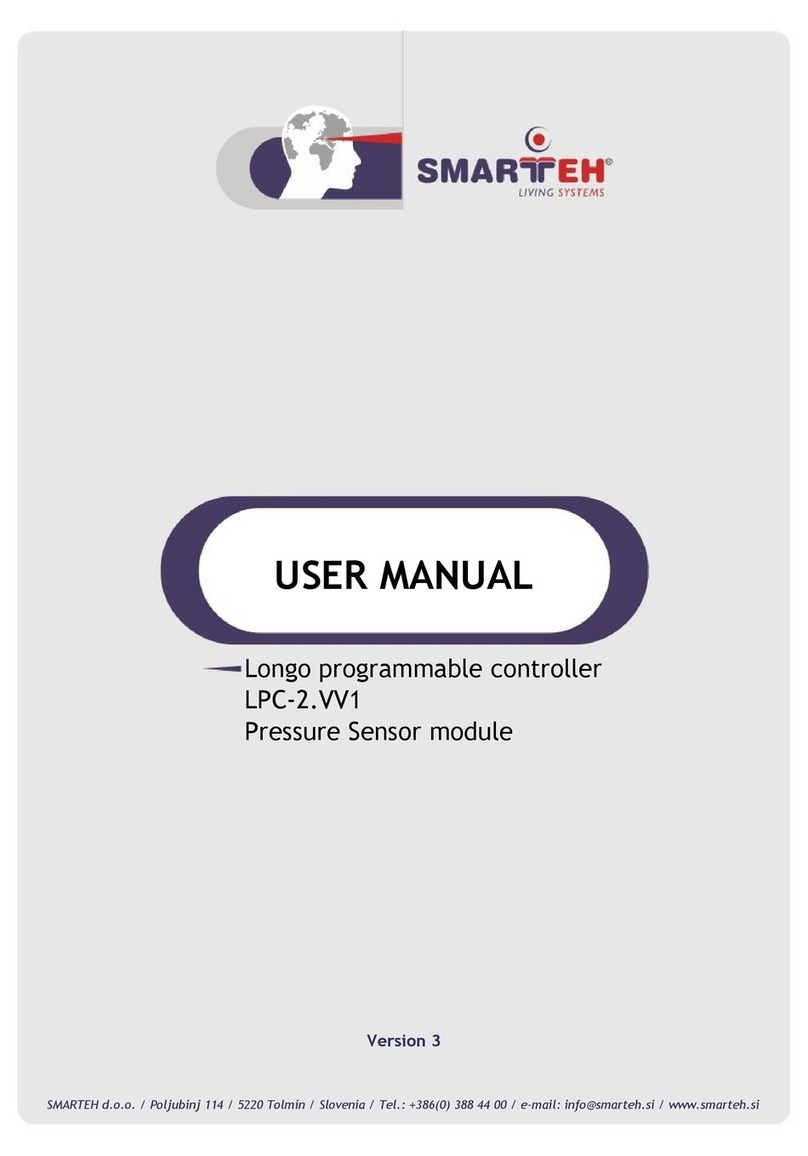

[ 11. Drehwinkeleinstellung ]

Die serienmäßig eingebaute Dreh-

winkeleinstellung lässt, ausgehend

vom Standard-Drehwinkel, eine

Winkeleinstellung im Bereich von

±5zu. Eine Einstellung ist nur im

drucklosen Zustand des Schwenk-

motors und an der Endlage E2

möglich.

Zur Verstellung ist zuerst die onter-

mutter M mit einem Stirnloch-

schlüssel (DIN 3116) linksdrehend

zu lösen. Danach kann der

Reguliereinsatz RE mit dem glei-

chen Stirnlochschlüssel auf den ge-

wünschten Drehwinkel eingestellt

werden. Rechtdrehend wird der

Schwenkwinkel kleiner, linksdre-

hend wird der Schwenkwinkel

größer. Nach eingestelltem Winkel

ist die ontermutter M rechtsdre-

hend wieder fest anziehen.

[ 10. Backlash ]

Mechanical backlash due the

manufactoring tolerances required

by the helical gears is approxi-

mately 20 angular minutes in the

end position.

[ 11. Setting angle of rotation ]

The standard Eckart rotary actuator

has an end stop adjustment of ±5.

This feature is standard on all SM4

models. This adjustment can only

be made if the rotary actuator is not

pressurized and at the end position

E2.

In order to adjust the angle, the

locking nut M must first be loose-

ned by turning a spanner wrench

(DIN 3116) to the left. After this

the adjusting insert RE can be set to

desired angle using the same span-

ner wrench. By turning it to the right

the angle of rotation becomes

smaller and by turning it to the left

the angle becomes greater. After

the angle has been set the locking

nut M must be re-tightened by

being turned to the right.

Bild-3 / figure-3

KM

RE

Y

+

–

KM

RE

[ 11. Drehwinkeleinstellung ]

ACHTUNG: Die Schrauben Y dür-

fen nicht gelöst werden.

Ist der olben in der Endlage E2

gegen den Reguliereinsatz RE an-

gefahren, dann ist eine Verstellung

nur schwer oder gar nicht möglich.

Der olben muss deshalb ein

Stück in Richtung E1 verschoben

werden (Drehung der Abtriebs-

welle W in Richtung B). Sollte

durch äußere rafteinwirkung die

Abtriebswelle W in Drehrichtung A

gedreht und somit der olben

wieder gegen den Reguliereinsatz

RE gefahren werden, ist dies durch

geeignete Maßnahmen zu verhin-

dern.

Bei Schwenkmotoren mit der

Zusatzeinrichtung Z1 – Endlagen-

dämpfung ist zu berücksichtigen,

dass bei Verwendung der

Drehwinkeleinstellung sich die

Wirkung der Endlagendämpfung

im Bereich der Endlage E2 mit ver-

ändert.

Die Zusatzeinrichtung Z4 – Dreh-

winkelverstellung wird ebenso

gehandhabt wie die oben be-

schriebene serienmäßige Dreh-

winkeleinstellung. Bei der Zu-

satzeinrichtung Z4 kann der

Schwenkwinkel sowohl über sei-

nen gesamten Schwenkbereich,

oder über einen Teilbereich nach

undenwunsch verstellt werden.

Bei der Verwendung der Zusatz-

einrichtung Z4 ist eine Endlagen-

dämpfung im Bereich der Endlage

E2 nur bei Erreichen des max.

Schwenkwinkels wirksam.

[ 11. Setting angle of rotation ]

CAUTION: The cylinder cap

screws Y must not be loosened.

If the piston is resting against the

adjustable stop on buttom RE (E2

position) it will make it difficult or

impossible to adjust. The piston

must therefore be pushed slightly

in direction E1 (the drive shaft W in

direction B). Should the drive shaft

W be turned by an external force

in direction A then the piston

moves again against the adjus-

table stop on buttum RE, this should

be prevented using appropriate

measures.

It should be noted that rotary

actuators with the attachment Z1–

end cushioning, the use of the rota-

tion angle setting changes the

effect of the end cushioning in the

end position area E2 also chan-

ges.

The Z4 option – angle of rotation

setting is handled in the same man-

or as the standard angle of rotation

described above. With the Z4 op-

tion the angle of rotation can be

adjusted over the entire range or

simply over a part of it. As noted

above the actuator with the option

end cushioning Z1 will only have a

damping effect with full travel of the

piston in the E2 area.

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 17

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

18

[ 12. Druckflüssigkeit ]

Zu empfehlen sind Druckflüssig-

keiten auf Mineralölbasis der

Gruppe HLP nach DIN 51524/

Teil 2 und VDMA-Blatt 24318.

Druckflüssigkeiten ohne Legie-

rungselemente vermindern die

Lebensdauer des Schwenkmotors.

Bei Verwendung von schwer ent-

flammbaren Druckflüssigkeiten bit-

ten wir um Rückfrage.

Der Viskositätsbereich sollte zwi-

schen 16 cSt und 68 cSt bei 40

bis 60C liegen.

[ 13. Druckflüssigkeitswechsel ]

Der Druckflüssigkeitswechsel rich-

tet sich nach der Größe der beste-

henden Anlage und ist in regelmä-

ßigen Abständen durchzuführen.

Ist das Druckflüssigkeitsvolumen

der Anschlussleitungen größer als

das Schluckvolumen pro Hub des

Schwenkmotors, ist keine Frisch-

druckflüssigkeitszufuhr mehr ge-

währleistet. Bei einem Druckflüs-

sigkeitswechsel ist dann in jedem

Falle eine Spülung des Schwenk-

motors mit neuer Druckflüssigkeit

vorzunehmen.

[ 14. Betriebstemperatur ]

Die Betriebstemperatur kann unter

Beachtung der richtigen Viskosität

zwischen -25C und +70C lie-

gen. Bei höherer thermischer

Belastung bitten wir um Rückfrage.

[ 12. Hydraulic fluids ]

We recommend mineral oil based

hydraulic fluids of the group HLP

as per DIN 51524/part 2 and

VDMA, recommendation 24318.

Fluids without emulsifying agents

will reduce the service life of the ro-

tary actuator. For highly flammable

fluids, please consult the manu-

factor.

The recommended viscosity range

is 16cST and 68 cST at 40C to

60C (104F to 140F).

[ 13. Changing the hydraulic fluids ]

Changing the hydraulic fluids de-

pends on the size of the existing

system and should be carried out

at regular intervals.

If the hydraulic fluid volume of the

supply lines is greater than the

absorption volume of the stroke of

the rotary actuator, a fresh supply

of hydraulic fluid is no longer

guaranteed. Each time the hydrau-

lic fluid is changed the rotary ac-

tuator must be flush cleaned with

new hydraulic fluid.

[ 14. Operating temperature ]

The operating temperature can ran-

ge from -25C to +70C (-13F to

158F), providing suitable fluids

with the correct viscosity are used.

Please contact us for any applica-

tions outside these limits.

[ 15. Filterung ]

Es ist darauf zu achten, dass die in

den Schwenkmotor gelangende

Druckflüssigkeit die Verschmut-

zungsklasse 19/15 nach ISO

4406 nicht überschreitet. In dem

Druckflüssigkeitskreislauf sollte des-

halb eine Filterfeinheit von < 25 µm

installiert sein. Bei hermetisch ge-

schlossenen Behältern ist ein

Rücklauffilter ausreichend. Bei of-

fenen Behältern muss eine Druck-

filtereinheit in die Druckleitung

installiert werden. Die vorgeschrie-

benen Wartungsabstände sind

gemäß Herstellerangaben einzu-

halten.

[ 16. Leckage ]

Der Schwenkmotor ist auf Grund

seiner kreisrunden Dichtungen mit

gut abgedichteten Linearzylindern

zu vergleichen. Deshalb ist es auch

möglich, unter Last jede Zwischen-

stellung zu halten.

[ 17. Endlage ]

Der olben kann unter Last bis an

die Endanschläge E1 und E2 ge-

fahren und belastet werden. Die

Endanschläge sind jedoch nur zur

Aufnahme des maximalen Drehmo-

mentes bzw. des maximal zuläs-

sigen Betriebsdruckes ausgelegt.

Werden die Innenanschläge als

Schwenkwinkelbegrenzung be-

nutzt, dürfen die auf die Anschläge

wirkenden räfte (einschließlich

der entstehenden Massenkräfte)

nicht größer sein als die räfte, die

sich durch den maximal zul.

Betriebsdruck (250 bar) ergeben

würden.

[ 15. Filtration ]

Care should be taken to ensure that

the hydraulic fluid used in the rotary

actuator does not exceed the con-

tamination classification 19/15 in

accordance with ISO 4406.

Therefore a filter setting of < 25µm

or better should be installed in the

pressure line. With hermetically

sealed containers a return filter

should suffice. With open contai-

ners a pressure filter must be instal-

led in the compressed air line. The

maintenance intervals described

above should be adhered to in line

with manufacturer specifications.

[ 16. Leakage ]

The rotary actuator can be com-

pared with well sealed linear

cylinders because of its solid seals,

therefore allowing the load to be

held in any intermediate position.

[ 17. End position ]

The piston can be moved under

load against the end stops E1 and

E2 and be held in this position. The

end stops are designed to with-

stand the force created by the

maximum allowable operating

pressure relating to the maximum

premissable torque output.

If the internal stops are used to limit

the angle of rotation, the forces ac-

ting on the stops (including forces

due to inertia) must not be greater

than the forces, produced by the

maximum permitted operating pres-

sure (250 bar/3,625 psi).

S

chwenkmotor P

SM

Schwenkmotor SM4 · Rotary actuator SM4 19

S

chwenkmotor P

SM

Betriebsanleitung · User Guide

20

[ 17. Endlage ]

Werden höhere Massenkräfte

erwartet, als die Innenanschläge

des Schwenkmotors aufnehmen

können, so empfehlen wir End-

begrenzungen außerhalb des

Schwenkmotors bzw. steuerungs-

technische Lösungen.

[ 18. Drehmoment ]

Die angegebenen Drehmomente

sind Effektivmomente. Die Druck-

Drehmomentenkurve verläuft fast

linear. Das Drehmoment ist in bei-

den Drehrichtungen gleich. Bei

mehrschichtigem Betrieb, hoher

Beanspruchung oder kurzen

Taktzeiten empfehlen wir, einen

Sicherheitsfaktor von 1,2 bis 1,5 zu

berücksichtigen.

[ 19. Rückstellkräfte ]

Bei hermetischem Verschluss des

Schwenkmotors (z.B. durch hy-

draulisch entsperrbare Rückschlag-

ventile) und Einwirkung einer

Rückstellkraft über die Abtriebs-

welle ensteht im Schwenkmotor ein

Haltedruck. Erreicht der Haltedruck

den Wert des Betriebsdruckes

wirkt ein ca. 38 % höheres Dreh-

moment auf die Abtriebswelle ein.

Werden Rückstellkräfte erwartet, ist

das bei der Größenauswahl des

Schwenkmotors zu beachten. Bei

Betrieb mit der Option Endlagen-

dämpfung Z1 ist dies ebenso zu

berücksichtigen.

[ 17. End position ]

If higher forces can be expected,

we recommend installation of ex-

ternal stops or other methods of

control such as end cushioning or

control valves.

[ 18. Torque ]

The stated torque figures are effec-

tive torques, with the pressure ver-

sus the torque curve being virtually

linear. For mult-shift, heavy duty or

high frequency applications a sa-

fety factor between 1.2 and 1.5 is

recommended. Torque output is

equal in both directions.

[ 19. Resetting forces ]

With hermetic closing of the rotary

actuator (e.g. through hydraulic

unsealed non-return valves) and

exertion of a resetting force on the

drive shaft, holding pressure is

created in the rotary actuator. If the

holding pressure reaches the level

of the operating pressure then an

approximately 38 % higher torque

acts on the drive shaft. If resetting

forces are anticipated, this should

be considered when choosing the

size of your actuator. This should

also be considered when using the

end cushioning option Z1.

Table of contents