Electrex LTRONIC Mig M User manual

User’s guide

РУ Инструкция по эксплуатации

Mig 350 M

Mig 450 M

Mig 550 M

Сварочные полуавтоматы

MIG/MAG

LTRONIC Mig M / WM

MIG/MAG WELDING MACHINE

LTRONIC Mig M / WM

Ed.01/2017

350 / 450 / 550

2

Русский

1 - Техника безопасности ................................................................... стр.3

2 - Сварочный процесс Mig/Mag .………………………………………..стр.6

2.1 - Описание апаратов.......................................................стр.6

2.2 - Панель управления............. ......................................... стр.8

2.3 - Сообщения об ошибках ……………………………….стр.10

3 - Технические характеристики...................…………………………..стр.11

4 - Установка, подключение ............................................................... стр.12

5 - лектрические схемы .................................................................. стр.13

6 - Техническое обслуживание ............................................................ стр.15

English

1 - Safety instructions............................................................................. pag.16

2 - Mig/Mag welding ………………………………………………………….pag.18

2.1 - Description ................................................................... pag.18

2.2 - Error messages …………………………………………. pag.22

2.3 - Welding programs ……………………………………….. pag.22

3 - Technical data................................................................................... pag.23

4 - Installation/Operating........................................................................ pag.24

5 - Electric schema................................................................................. pag.25

6 - Maintenance...................................................................................... pag.27

РУ

Спасибо за приобретение нашего оборудования. Оборудование которое вы только что приобрели, имеет ряд

профессиональных преимуществ, основанных на богатом опыте впроизводстве сварочного оборудования, наряду

споследними достижениями вобласти технологии силовой электроники. Мы настоятельно рекомендуем

прочитать внимательно главы, касающиеся техники безопасности ииндивидуальной защиты, прежде чем

использовать это оборудование.

We thank your preference for our mark. We continue building equipments that guarantee reliability and robustness.

This manual must be read and understood carefully. Do not install, operate or maintain this appliance before read this user's

manual. The equipment must be installed, operated or maintained only by qualified persons. Never start up this welding

rectifier without his casing. Before open, disconnect it from the main's socket.

GB

350 / 450 / 550

3

I. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ДЛЯ РАБОТ ПО ДУГОВОЙ

СВАРКЕ

Предписания по те нике безопасности, приведенные вданном руководстве, обязательны для безопасности и

предотвращению несчастны случаев. До установки, ввода вэксплуатацию иобслуживания сварочного оборудования,

необ одимо внимательно прочитать ипонимать правила те ники безопасности ипредотвращения несчастны случаев. В

любом случае, персонал, участвующий виспользовании сварочного оборудования, должен быть надлежащим образом

подготовлен всвязи сиспользованием машин исоблюдение основны правил сварки. Безопасность людей зависит от

соблюдения эти минимальны требований. Всвоей концепции, спецификации изделий ипроизводства, это оборудование

изготовлено всоответствии сдействующим нормативным положением, аименно европейскими имеждународными

стандартами EN иIEC.

При разработке иизготовлении применялись европейские директивы «Электромагнитная совместимость» и«Низкое

напряжение», атакже стандарты IEC 60974-1 / EN 60974-1 иIEC 60974-10 / EN 60974-10.

1.1. ЭЛЕКТРОМАГНИТНАЯ СОВМЕСТИМОСТЬ

Пользователь несет ответственность за установку ииспользование оборудования для дуговой сварки всоответствии с

инструкцией завода-изготовителя. Если будут обнаружены электромагнитные поме и, то пользователь оборудования для

дуговой сварки должен нести ответственность по урегулированию ситуации при те нической поддержке производителя. В

некоторы случая это действие может быть таким же простым, как заземление сварочной цепи. Вдруги случая речь

может идти опостроении электромагнитны экранов, вмещающи источника сварочного тока, иработы сполной

установкой связанны в одны фильтров. Во все случая электромагнитные поме и должны быть сведены кминимуму,

чтобы избежать повреждений.

Перед установкой оборудования для дуговой сварки пользователь должен провести оценку возможны проблем в

прилегающей области. Во внимание должны быть приняты следующие моменты:

a) Прокладка силовы кабелей, кабелей управления, сигнализации ителефонны кабелей выше, ниже ирядом с

оборудованием для дуговой сварки;

b) Установка радио ителевизионны передатчиков иприемников;

c) Установка компьютеров идругого оборудования;

d) Безопасность критически важного оборудования, например, о рана промышленного оборудования;

e) Здоровье окружающи людей, например, использование кардиостимуляторов ислу овы аппаратов;

f) Установка оборудование, используемое для калибровки или измерения;

g) Защита оборудования иокружающей среды – пользователь должен убедиться всовместимости другого оборудования.

Это может потребовать дополнительны мер защиты;

h) Рабочие часы, вкоторые выполняются работы по сварке.

1.1.1. Методы сокращения поме

Подключение кэлектрической сети питания.

Оборудование для дуговой сварки должно быть подключено кэлектрической сети питания всоответствии с

рекомендациями завода-изготовителя. При возникновении поме принять дополнительные меры, например установка

фильтров сети питания. Следует обратить внимание на экранирование кабелей питания стационарно установленного

оборудования для дуговой сварки например, помещение кабелей вметаллические трубы или гофрированные шланги.

Экранирование должно быть электрически непрерывным по всей его длине. Экран должен быть подключен ксварочному

источнику питания собеспечением орошего электрического контакта.

Сварочные кабели.

Сварочные кабели должны быть как можно более короткими идолжны быть расположены близко друг кдругу,

располагаться на полу или максимально низко.

Уравнивание потенциалов.

Должны быть проверены соединения металлически компонентов всварочном источнике питания. Контакт металлически

деталей сварочной установки сзаготовкой увеличит риск того, что оператор может получить поражение электрическим

током, одновременно коснувшись эти металлически деталей иэлектрода. Оператор должен быть изолирован от все

металлически компонентов.

Заземление заготовки.

Если свариваемое изделие не связано сземлей по требованиям электробезопасности из-за свои размеров иположения

(например, корпуса судов или строительство металлоконструкций), заземление заготовки может сократить выбросы в

некоторы , но не во все случая . Следует проявлять осторожность, помня, что заземление заготовки увеличивает риск

травмы пользователя или повреждения другого электрооборудования. Там, где необ одимо, при соединении заготовки на

землю должно быть сделано прямое подключение кзаготовке но внекоторы страна , где прямое подключение не

допускается, соединение должно быть достигнуто путем соответст-вующей мероприятий всоответствии снациональными

правилами.

Экранирование изащита.

Выбор экранирования изащиты други кабелей иоборудования вокрестностя может предотвратить поме и.

Экранирование всей сварочной установки может быть рассмотрено для специальны применений.

350 / 450 / 550

4

1.2. ЭЛЕКТРИЧЕСКАЯ БЕЗОПАСНОСТЬ

1.2.1. Подключение ксети питания.

Перед подключением оборудования, вы должны убедиться, что:

a) Защитные устройства от перегрузки по току совместимые смаксимальной мощности инапряжения питания источника

сварочного тока (см. Таблицу на задней панели установки);

b) Подключение коднофазной или трё фазной электрической сети питания осуществляется вилкой или разъёмом

питания;

c) Заземление разъёма сети питания не будет отключено;

d) Выключатель питания сварочного источника выключен.

1.2.2. Электрический разряд

Поражения электрическим током могут быть вызваны напряжением 110 Вили меньше. Серьезность этого поражения

определяется интенсивностью электрического тока, про одящего через тело человека. Поэтому:

a) Не допускайте контакта кожи сметаллическими элементами или использования мокрой или влажной одежды. Носите

только орошо су ие перчатки;

b) При выполнении сварочны работ во влажны места операторы должны носить очень орошо су ие перчатки,

резиновые ботинки или сапоги. Также необ одимо обеспечить су ое покрытие пола, чтобы оператор был изолирован

от электрического тока;

c) Сварочный аппарат должен быть оснащён соответствующим дифференциальным заземлением. Подключение должно

выполняться всоответствии снормами электрической безопасности;

d) Не используйте для сварки поврежденные кабели. Не перегружайте кабели. Кабельные соединения должны быть

всегда орошо изолированы;

e) Неиспользуемое оборудование должно быть выключено, потому что случайный электрический разряд может привести

кперегреву испровоцировать пожар;

f) Не закручивайте кабели вокруг тела;

g) Обратный кабель (кабель «земля») должен быть подключен ксвариваемой детали как можно ближе кместу сварки. Не

используйте вкачестве обратного провода металлические конструкции, канаты, тросы ит.д.

1.2.3. Рабочая область.

Использование дуговой сварки предполагает строгое соблюдение правил безопасности вотношении электрического тока.

Надо убе-диться, что никакие металлические части, доступные оператору ии помощникам, не могут напрямую

контактировать сфазным про-водом инейтралью сети питания. Вслучае неопределенности эта металлическая часть

будет подключена кзаземлению проводником, имеющем, по крайней мере, эквивалентное сечение по сравнению с

максимальным фазным проводом.

Убедитесь, что правильно заземлены все металлические части, которы оператор может коснуться неизолированными

частями своего тела (голова, руки без перчаток, ит.д.); заземление должно выполняться проводником, имеющим, по

крайней мере, эквивалентное сечение по сравнению смаксимальным обратным проводом или сварочной проводом

горелки.

Обращайте особое внимание на работу сварочного оборудования на открытом возду е, во влажны или

непроветриваемы помещения , если источник питания на одится внутри .

1.3. ПРЕДОТВРАЩЕНИЕ ПОЖАРОВ

При сварке существует опасность пожара или взрыва. Вы должны обратить внимание на пожарную безопасность.

Поэтому:

a) Удалите горючие материалы как можно дальше от рабочего места. Если это возможно, горючие материалы должны

быть закрыты негорючими крышками. Эти материалы включают шерсть, одежду, опилки, природный газ, ацетилен,

пропан иподобные материа-лы;

b) Искры от сварки могут проникать встену или пол через трещин ивызвать скрытое горение;

c) Сварка, резка или любые горячие операции нельзя проводить вконтейнера , ёмкостя , которые не были тщательно

очищены от веществ, которые могут производить токсичные или горючие пары;

d) Для защиты от огня недалеко от места проведения работ должны быть расположены средства пожаротушения:

огнетушитель, шланг сводой, песок;

e) После окончания сварочны работ рабочая зона должны быть проверена, чтобы гарантировать отсутствие скрытого

горения, что может привести кдальнейшему пожару.

1.4. ВЕНТИЛЯЦИЯ

a)

Всегда имейте надлежащую вентиляцию вместа сварки посредством естественной или принудительной вентиляции.

Не производите сварку оцинкованны материалов, кадмия, свинца, бериллия без необ одимой вентиляции;

b)

Не производить сварку вблизи места содержания паров лора, углеводородов. При реакции паров растворителей с

теплом электрической дуговой сварки могут образоваться токсичные или раздражающие газы;

c)

Раздражение глаз, носа или горла впроцессе сварки означает, что система вентиляции не работает правильно.

Остановить операции сварки.

350 / 450 / 550

5

1.5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

Качество сварки зависит от орошего состояния сварочного оборудования. Чтобы поддерживать его орошее состояние,

необ одимо периодически проводить те ническое обслуживание. Поэтому:

a) Установку оборудования ите ническое обслуживание должны выполняться квалифицированные специалисты. Не

приступайте кремонту электрического оборудования без необ одимой квалификации;

b) Перед началом любого те нического обслуживания сварочного оборудования отключите его от сети питания;

c) Кабель питания исварочные кабели должны быть ворошем состоянии;

d) Держите сварочное оборудование далеко от источников тепла. Не располагайте оборудование во влажны и

агрессивны среда . Не допускайте попадания на оборудование влаги, масла или смазочны материалов;

e) Используйте сварочное оборудование только по назначению.

1.6. ИСПОЛЬЗОВАНИЕ ГАЗОВОГО ОБОРУДОВАНИЯ

a) Оператор сварочного оборудования должен знать специфические особенности использования газового оборудования;

Давление газа должно быть установлено всоответствии срекомендациями производства;

Крепления сварочны горелок, шлангов иредукторов должны быть орошо затянуты, очищены исвободны от масла или

смазки;

d) Редукторы давления должны использоваться всоответствии суказаниями производителя. Не используйте установку

без надлежа-щи клапанов безопасности;

e) Периодически проверяйте газовое оборудование для обнаружения возможны утечек газа или други дефектов.

Обслуживающий персонал должен выполнять те ническое обслуживание.

1.7. ИНДИВИДУАЛЬНАЯ ЗАЩИТА

Сварочная дуга производит ультрафиолетовое иинфракрасное излучение. Они могут повредить глаза ивызвать ожоги

кожи, если операторы не защищены надлежащим образом.

a) Сварщик должен быть одет взащитную одежду всоответствие свыполняемой работой;

a) Сварщик должен оградить себя от одновременного контакта заготовки иземлёй;

b) Убедитесь, что сварщик не может контактировать сметаллическими частями, особенно подключенными к

электрической сети;

c) Сварщик должен всегда носить защитную одежду исредства индивидуальной защиты – перчатки, фартуки, защитную

обувь – которые предлагают дополнительные преимущества для защиты оператора от ожогов горячим металлом,

брызгами ит.д. убедитесь ворошем состоянии одежды исредств индивидуальной защиты; заменяйте и по мере

необ одимости;

d) Используйте негорючие перчатки, рубашки сдлинными рукавами, брюки без складок, сапоги, сварочные маски, фартук

иголов-ной убор для защиты волос;

e) Не используйте одежду скарманами или складками, так как капли горячего металла могут попасть вскладки одежды;

f) Защищайте глаза от излучения дуги;

g) Защищайте волосы илицо от искр.

h) Сварочная маска или щиток должны быть выбраны всоответствие со сварочным током. Для защиты автоматически

светофильтров рекомендуется установить защитное стекло впередней части сварочной маски или щитка. Сварочные

маски савтоматическими защитными светофильтрами можно выбирать всоответствие срекомендациями таблицы

(NF S 77-104 – by A 1.5)

Метод сварки

Intensidade da corrente em Amp.

0,5

2,5

10

20

40

80

125 175

225

275

350

450

1 5 15

30

60

100

150

200

250

300

400

500

ММА (штучным

электродом)

9 10

11 12 13 14

MIG – «тяжёлые» металлы

10

11 12 13 14

MIG – «лёгкие» металлы

10

11 12 13 14 15

TIG

9 10

11 12 13 14

MAG

10

11 12 13 14 15

Воздушно-дуговая строжка

Arco/Ar

10 11 12 13 14 15

Плазменная резка

9 10 11 12 13

Взависимости от условий использования, могут быть использованы номера следующи

высоки или низки категорий

Выражение «тяжёлые металлы» включает стали, легированные стали, медь иеё сплавы.

Выражение «лёгкие металлы» включает алюминиевые имагниевые сплавы

Затенённые участки представляют приложения, где сварочные процессы внастоящее

время обычно не используются

Примечание:Используйте более высокую степень фильтров, если сварка производится вплохо освещённых помещениях.

350 / 450 / 550

6

2 - Сварочный процесс Mig/Mag

ти сварочные полуавтоматы предназначены для сварки сварочной проволокой всредезащитного газа: инертного

аргона (MIG процесс) или активных газов, как CO

2

(MAG процесс).

По сравнению сCO

2

, смесь Ar + CO

2

имеет преимущества – большую стабильность сварочной дуги, низкое

разбрызгивание, более высокое проплавление, лучшее качество сварки. Для применения газовых смесей

проконсультируйтесь спроизводителем технических газов или воспользуйтесь рекомендациями таблицы ниже:

СВАРИВАЕМЫЙ МЕТАЛЛ ЗАЩИТНЫЙ ГАЗ

100% CO2 (Carbon dioxide)

80% Ar (Argon) + 20% CO2

Углеродистая инизколегированная сталь 85% Ar +15% CO2

98% Ar + 2% CO2

Нержавеющая сталь 95% Ar + 5% CO2

Алюминиевый сплав AlSi 100% Ar

Алюминиевый сплав AlMg 100% Ar

Пайка оцинкованных сталей (проволока CuSi) 85% Ar + 15% He (Helium)

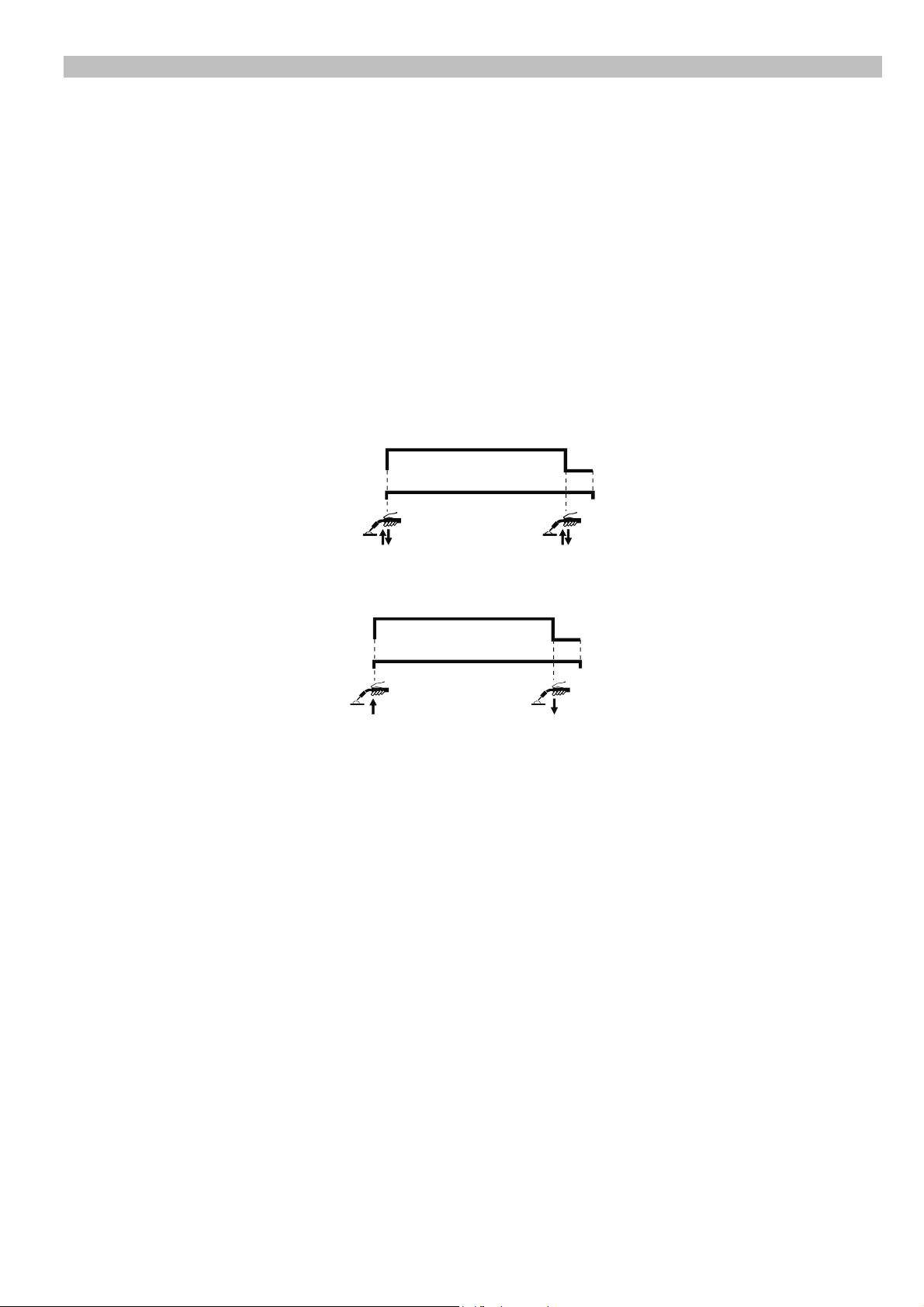

Проплавление также можно регулировать индуктивностью сварочного контура:

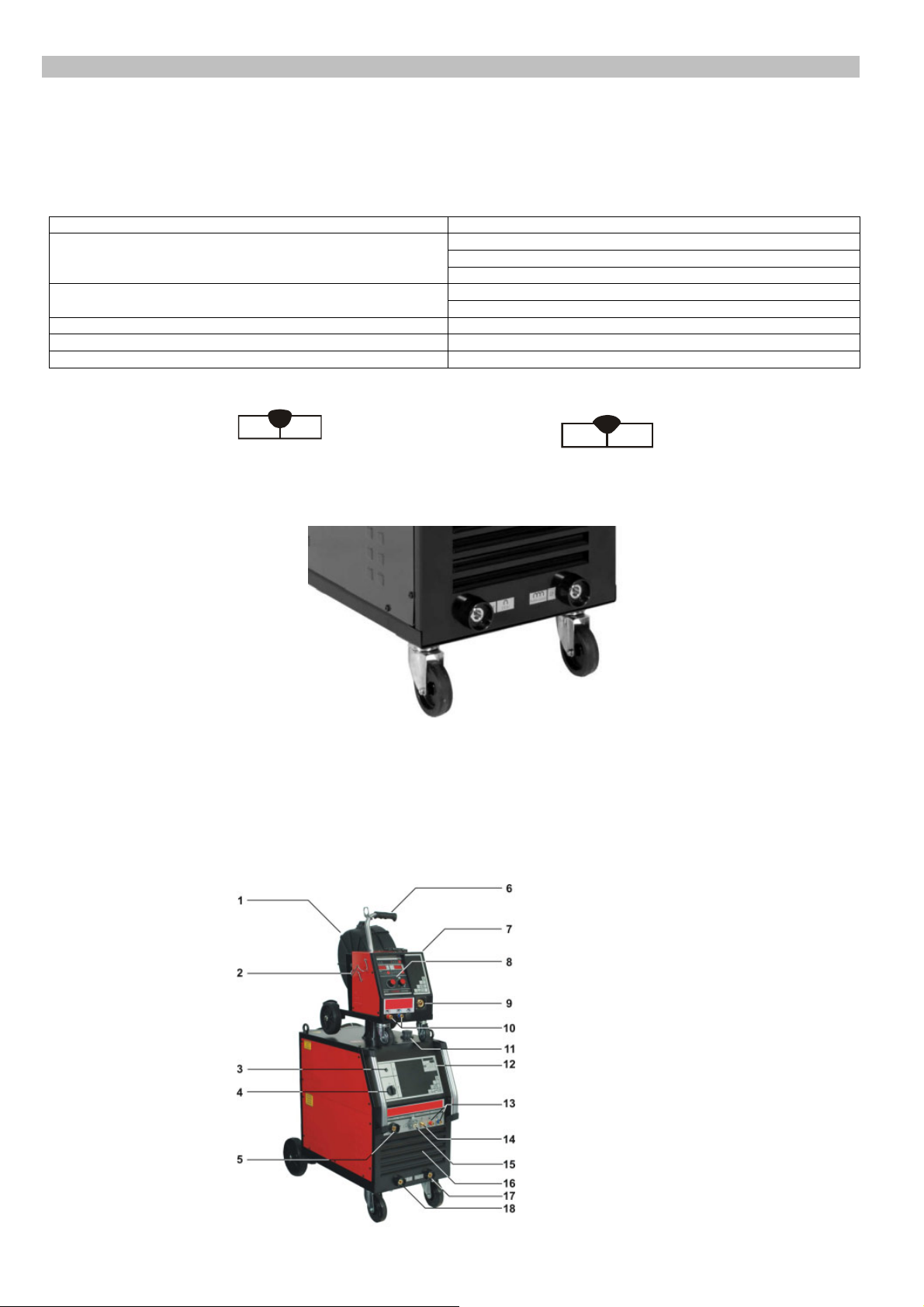

2.1 - Описание

Сварочные полуавтоматы свыносным блоком подачи проволоки

Передняя панель

Сварка 100%CO2 ивсмеси Argon/CO2

(заполняющие валики – позиция индуктивности №1) Сварка 100%CO2 ивсмеси Argon/CO2

(облицовочные валики – позиция индуктивности №2)

Рис.1 – Два индуктивных выхода

Рис.2 – Внешний вид

сварочного аппарата

350 / 450 / 550

7

1 - Катушка спроволокой изащитный чехол

10 - Штуцер водяного охлаждения сварочной

горелки

2 - Держатель горелки

11 - Заливная горловина блока охлаждения

3 - Индикатор напряжения

12 - Паспортная табличка спараметрами

4 - Выключатель питания (ON/OFF)

13 - Штуцер водяного охлаждения сварочной

горелки

5 - Силовой разъём кабель-пакета (power) 14 - Штуцер подключения защитного газа

6 - Ручной держатель блока подачи 15 - Гнездо подключения кабеля-пакета (штекер

управления)

7 - Выносной блок подачи проволоки 16 - Вентиляционная решетка

8 - Панель управления 17 - Индуктивный разъем №2

9 - Разъем для подключения горелки MIG 18 - Индуктивный разъем №1

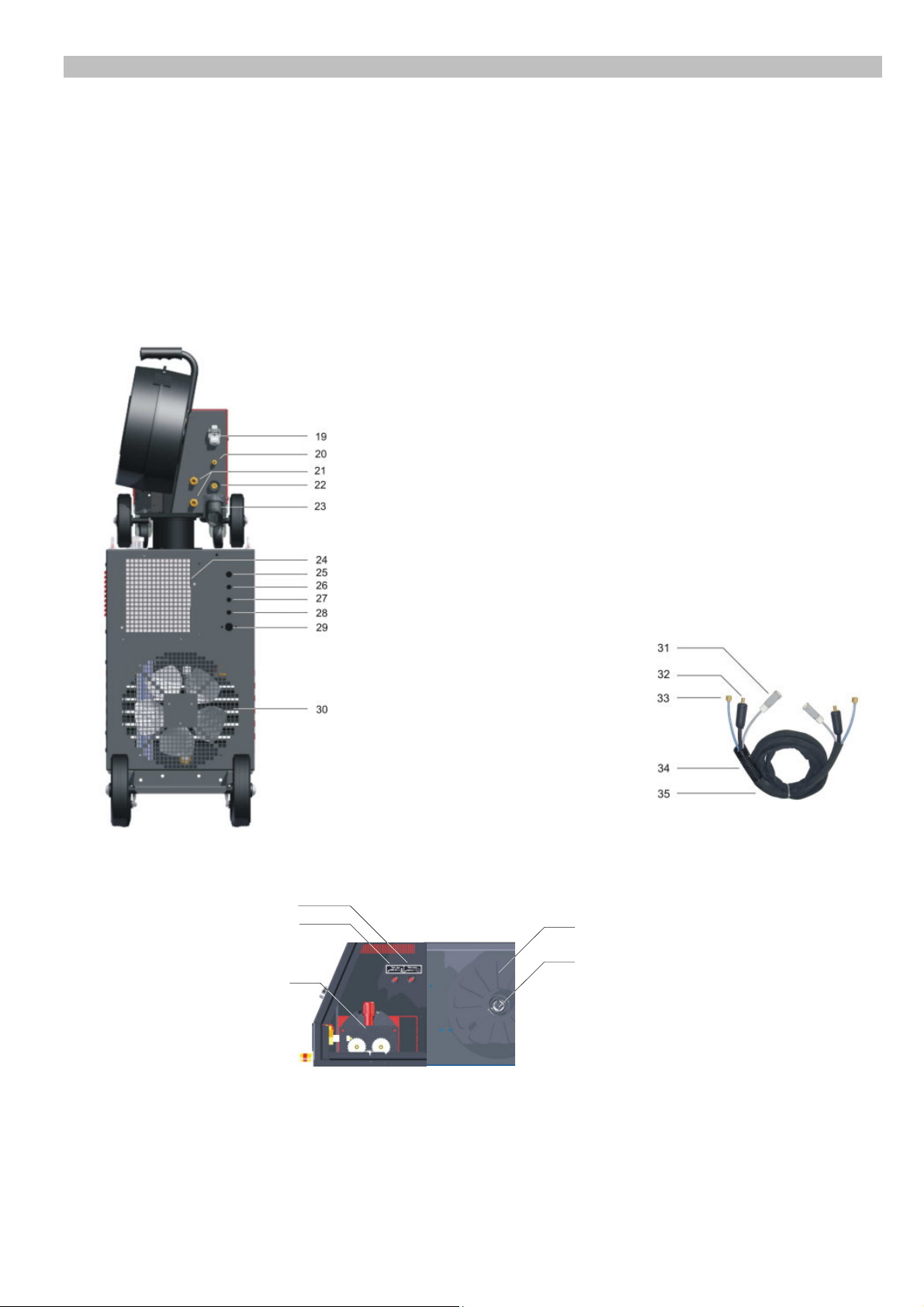

Блок подачи проволоки

1 – Кнопка “wire inch” - Тест проволоки для ручной подачи проволоки без тока игаза.

2 – Кнопка “test gas” – Подача газа для теста работы газового клапана иочистки каналов горелки, повторное

нажатие для прекращения подачи газа

3 – Механизм подачи проволоки (2 / 4 ролика)

4 – Катушка спроволокой

5 – Размоточный механизм спружиной торможения

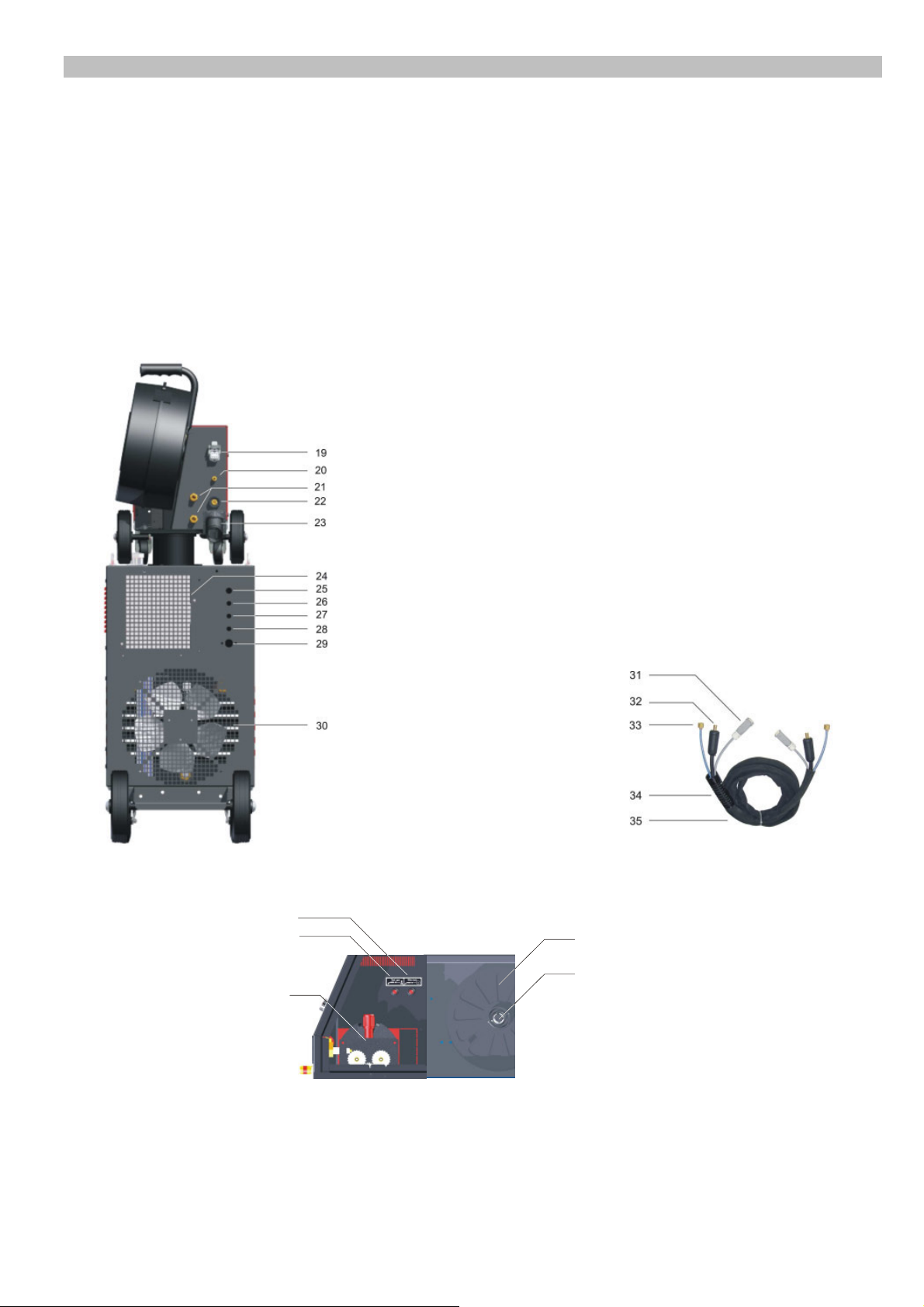

Задняя панель

19 – Гнездо подключения кабеля-пакета (штекер управления)

20 – Штуцер подключения защитного газа

21 – Штуцер водяного охлаждения кабель-пакета

22 – Силовой разьем кабель-пакета

23 – Крепление кабель пакета

24 – Вентиляционная решетка (радиатор охлаждения)

25 – Штуцер подключения защитного газа (вход)

26 – Предохранитель (трансформатор)

27 – Предохранитель (питание двигателя)

28 – Предохранитель (опция)

29 – Кабель питания

30 – Вентиляционная решетка (вход воздуха)

Кабель пакет

31 – Кабель управления

32 – Силовой кабель (сварочный)

33 – Газовый шланг

34 – Усиливающий компенсатор

35 – Защитный чехол

1

2

3

4

5

Стр.3 – Задняя панель

Стр.4 – Кабель-пакет

Рис.5 – Блок подачи проволоки

350 / 450 / 550

8

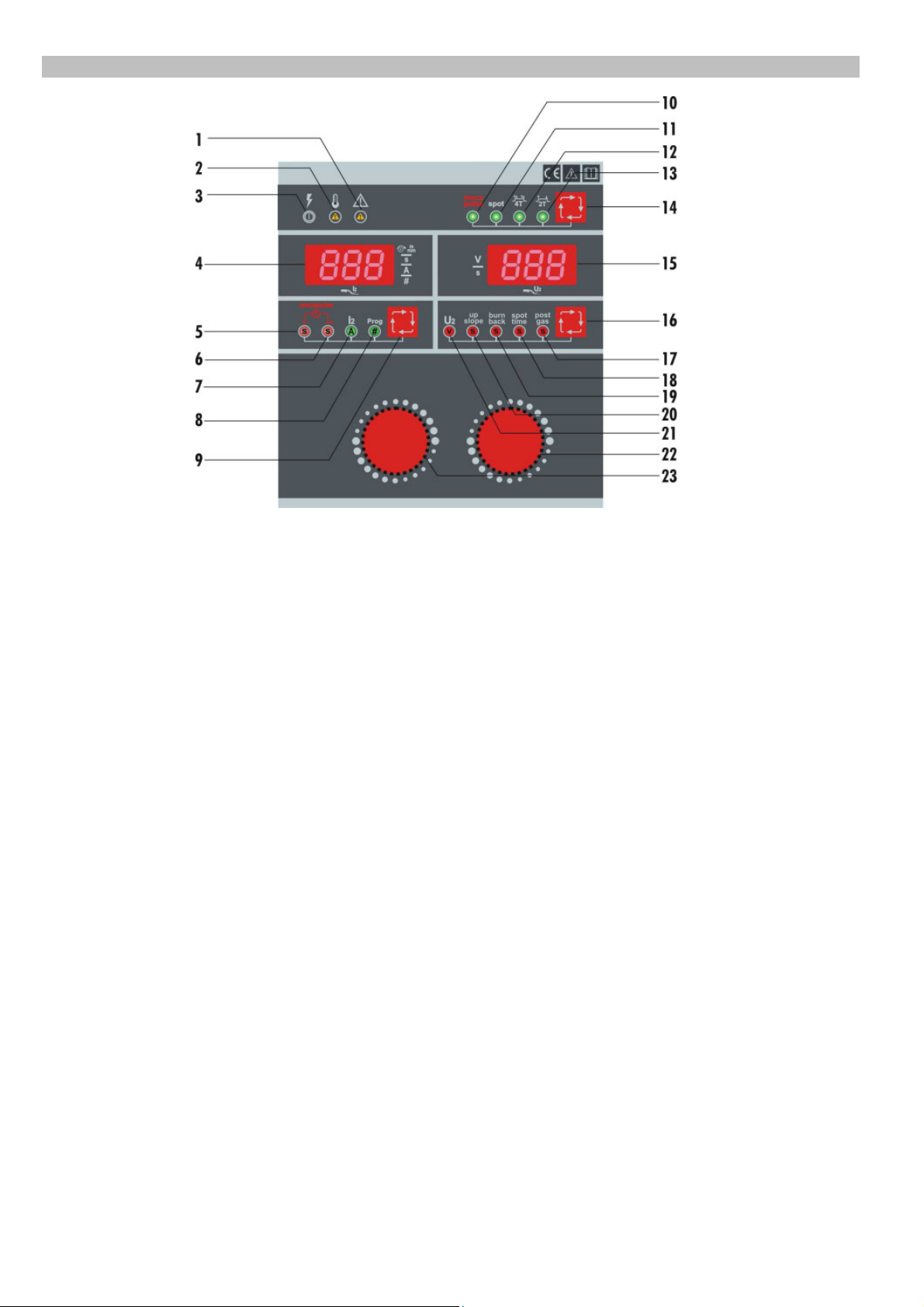

2.2 Панель

управления

1 – Индикатор ошибок - Er 2, Er 3 иEr 4

13 – Индикатор режима 2T (2 times)

2 – Индикатор перегрева Er 1

14 – Переключатель параметров Mecapulse/Spot/4T/2T

3 – Индикатор питания

15 – Цифровой дисплей. Напряжение сети (волт) и

показания временных режимов

4 – Цифровой дисплей. Скорость подачи проволоки,

Mecapulse исварочные программы. Сварочный ток.

16 – Переключатель параметров volt, up-slope, burn

back, spot time, post-gas

5 – V- Индикатор настройки 17 – Индикатор Post-gas

6 – V+ Индикатор настройки 18 – Индикатор Spot time

7 – Индикатор сварочного тока А19 – Индикатор Burn-back

8 – Индикатор сварочных программ 20 – Индикатор Up-slope

9 – Переключатель параметров Mecapulse / Сварочный

ток / Сварочные программы 21 - Индикатор Welding voltage

10 – Индикатор функции Mecapulse 22 – Основной регулятор Welding voltage ивременных

режимов выбранных параметров

11 – Индикатор функции Spot time сварка точками 23 – Основной регулятор - Скорость подачи, Mecapulse

ивыбор сварочных программ

12 – Индикатор режима 4T (4 times)

1 – Индикатор о ибок –

Er 2, Er 3

и

Er 4

2 – Индикатор перегрева

(Er 1 )

– При активации означает, что термовыключатель активирован

перегрузкой, которая не позволяет работать. Термовыключатель размещен на центральной катушке

главного трансформатора.

3 – Индикатор питания – При активации означает, что выключатель питания включён инапряжение

питания подано

4 – Цифровой дисплей – Отображение показаний сварочного тока, показания функции "Mecapulse",скорость

подачи проволоки.

- цифровой дисплей показывает значение сварочного тока

- цифровой дисплей показывает скорость электродвигателя двигателя м/мин, после настройки регулятором

23, автоматически возвращается значение сварочного тока.

5 – V- Mecapulse – Индикатор времени нарастания скорости подачи "Mecapulse" V– (нижний уровень скорости

подачи проволоки).

При активации функции "Mecapulse" позволяет регулировать время нарастания скорости

двигателя подачи проволоки до достижения выбранной скорости подачи; регулировка 0,1 - 0,5 сек.

Рис.5 – Панель управления LTRONIC

350 / 450 / 550

9

6 – V+ Mecapulse – Индикатор времени нарастания скорости подачи "Mecapulse" V+ (верхний уровень скорости

подачи проволоки)

При активации функции "Mecapulse" позволяет регулировать время работы на высокой

скорости подачи проволоки; регулировка составляет 0,1 - 0,5 сек.

7 – I2 – Индикатор сварочного тока (Ампер) – Отображение показаний сварочного тока на дисплее.

8 – Сварочные программы (См. описание программ сварки вданном руководстве).

9 – Переключатель параметров – Выбор функций: Mecapulse / Сварочный ток / Сварочные программы

10 – Mecapulse – При активации означает, что машина находится врежиме Mecapulse, при этом скорость

подачи проволоки колеблется между двумя уровнями V + иV- втечение двух регулируемых периодов в

диапазоне от 0,1 до 0,5 секунд (см. №5 и№6).

Функция Mecapulse основанна на импульсной подаче сварочной

проволоки. Обеспечивает контроль сварочного процесса, предотвращает прожоги ипровалы металла при

сварке тонколистовых материалов истыков сувеличенным зазором.

11 – Spot time – При активации означает, что машина находится врежиме сварка точками, автоматически

прерывая сварку вконце установленного периода (всекундах).

12 – 4 Т– Индикатор режима управления горелки 4 такта. При сварке протяжённых швов оператор может

нажать иотпустить кнопку горелки для продолжения сварки. Нажмите иотпустите кнопку для остановки

сварки.

13 – 2 Т– Индикатор режима управления горелки 2 такта. Непрерывная сварка спостоянным нажатием кнопки

горелки

14 – Переключатель выбора функций: Mecapulse / Spot / 4T / 2T.

15 – Цифровой дисплей – Отображение показаний (напряжение V, Up-slope время, Burn-back время, Spot время

иPost-gas время). Во время сварки цифровой дисплей показывает значения сварочного напряжения.

16 – Переключатель выбора функций: post-gas, spot, burn-back, up-slope исварочное напряжение V.

17 – Post-gas: Функция Pre-Gas/Post-Gas – подача газа от 0 до 10 сек. до сварки ипосле для защиты сварочной

ванны от окисления идля охлаждения

18 – Spot time: Функция режиме сварка точками, автоматически прерывая сварку вконце установленного

периода (всекундах).

19 – Burn-back: Функция позволяет регулировать отжиг проволоки вконце сварки. Время отжига можно

отрегулировать впределах от 0,1 до 1 секунды.

20 – Up-slope motor speed: Функция позволяет спомощью кнопки регулировки регулировать время вращения

двигателя до момента достижения заданной скорости сучетом нарастания тока вначале цикла сварки. Его

необходимо отрегулировать впределах от 0,1 до 1 секунды.

21 – U2 Сварочное напряжение – Индикатор указывает, что напряжение сварки отображается на цифровом

дисплее.

22 – Основной регулятор: Настраивает временные режимы выбранных парамметров (post-gas, spot, burn-Back, up-

slope инапряжение сварки)

23 – Основной регулятор: Настраивает выбранное значение параметра (время срабатывания Mecapulse,

программы сварки искорость подачи проволоки). Регулировки осуществляются вращением регулятора, скорость

электродвигателя регулируется между 0,5 и30 м/ мин, споказаниями на цифровом дисплее 4.

1st/2nd times

push/release

post-

gaz

3rd/4th times

push/release

Welding current

Gas flow

Torch trigger

Welding current

Gas flow

post-

gaz

Torch trigger

1st time / push trigger

2nd time - release trigger

350 / 450 / 550

10

2.3 – Сообщения об о ибках:

Во время работы машины на цифровом дисплее могут отображаться сообщения об ошибках:

Er 1

- Указывает, что источник питания автоматически отключился из-за превышения рабочего цикла.

Полуавтомат должен остыть.

Er 2

- Указывает на низкое давление или отсутствие хладоагента вблоке водяного охлаждения (для версий с

водяным охлаждением) Проверить:

- Работу блока водяного охлаждения.

- Уровень охладителя вбаке блока водяного охлаждения,.

- Радиатор блока водяного охлаждения иводяные шланги сварочной горелкина на наличие перегибов.

Er 3

- Указывает на случайную активацию кнопки горелки до подачи питания ваппарат.

Er 4

- Указывает на сбои связи между панелью управления иуправляющим процессором платы управления.

Должны быть проверены неисправности вэлектрических контактах. При необходимости плата управления должна

быть заменена квалифицированным специалистом.

2.4 – Сварочные программы

Выберите Prog # (Программы сварки, 8 - Рис.5) спомощью кнопки 9 - Рис. 5 ивыберите желаемую программу с

помощью регулятора 22 - Рис. 5.

Примечание: №P0 (Программа сварки 0), можно отрегулировать произвольные параметры сварки.

Врамках программ можно регулировать сварочное напряжение, скорость подачи проволоки будет регулироваться

автоматически. Регулятор 22 - рис.5 вы можете отрегулировать скорость подачи проволоки от -30% до + 30%

от указанной скорости подачи проволоки.

Примечание:ти сварочные программы являются предварительными идолжны быть адаптированы креальным

условиям сварки. Чтобы изменить или создать новые параметры сварки, пожалуйста, свяжитесь снашим местным

дистрибьютором.

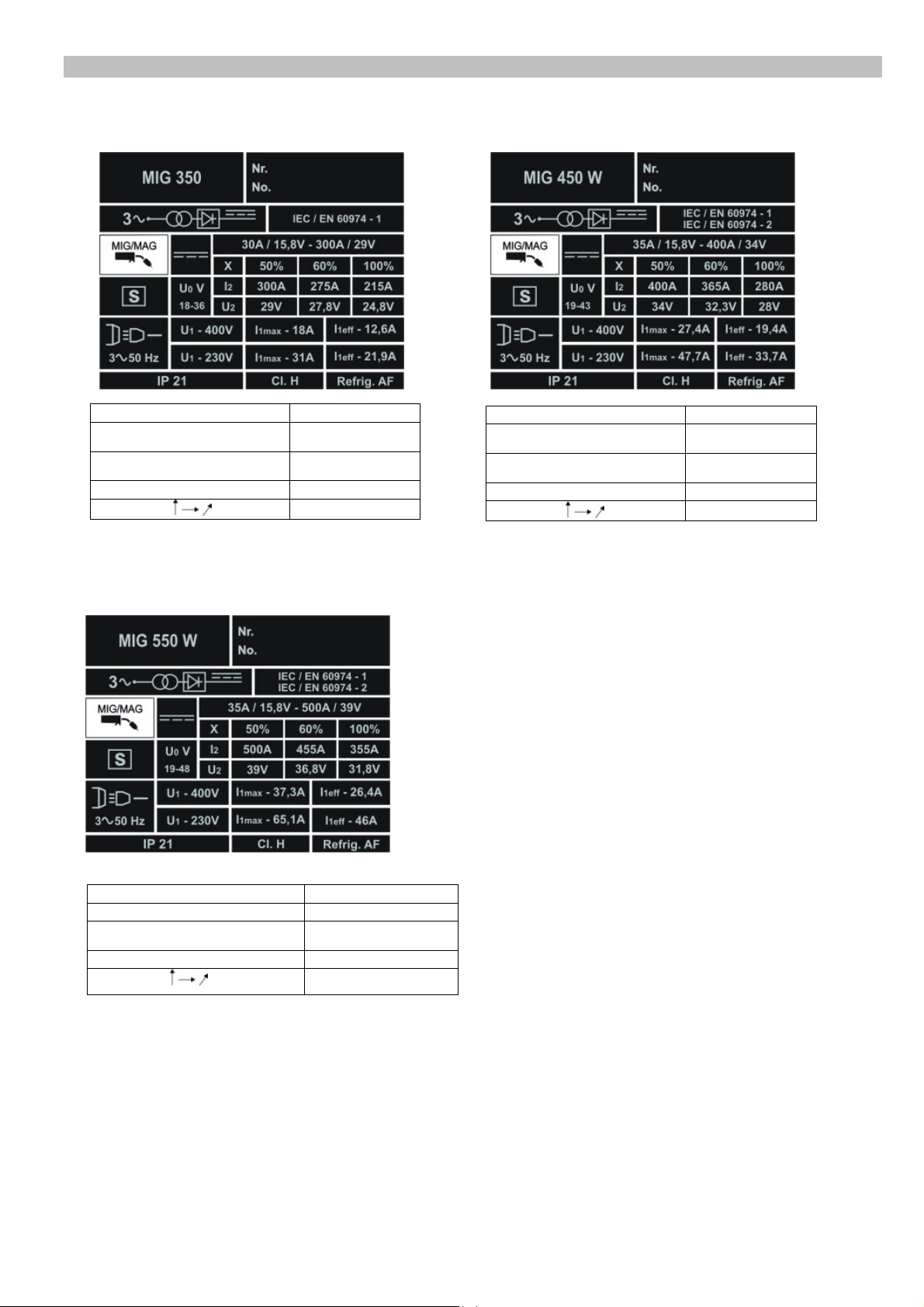

MIG 350 MIG 450 / MIG 550

350 / 450 / 550

11

3 – Технические характеристики

MIG 350

Диаметр проволоки Ø 0.6 – 1.2 mm

Масса (Источник + Блок

подачи) 128 Kг

Масса (Источник + Блок

подачи + Блок охлаждения) 141,5 Kг

Масса (кабель-пакет) 5 Kг

Габариты 1390 x 410 x 940мм

MIG 450 / MIG 450 W

Диаметр проволоки Ø 0.8 – 1.6 mm

Масса (Источник + Блок

подачи) 137,5 Kg

Масса (Источник + Блок

подачи + Блок охлаждения) 151 Kg

Масса (кабель-пакет ) 5 Kg

Габариты 1390 x 410 x 940мм

MIG 550 / MIG 550 W

Диаметр проволоки Ø 0.8 – 2,4 mm

Масса (Источник + Блок подачи) 149,5 Kg

Масса (Источник + Блок подачи +

Блок охлаждения) 163 Kg

Масса (кабель-пакет) 6,5 Kg

Габариты 1390 x 410 x 940 мм

350 / 450 / 550

12

1

2

3

5

4

9

5

6

8

6

7

8

7

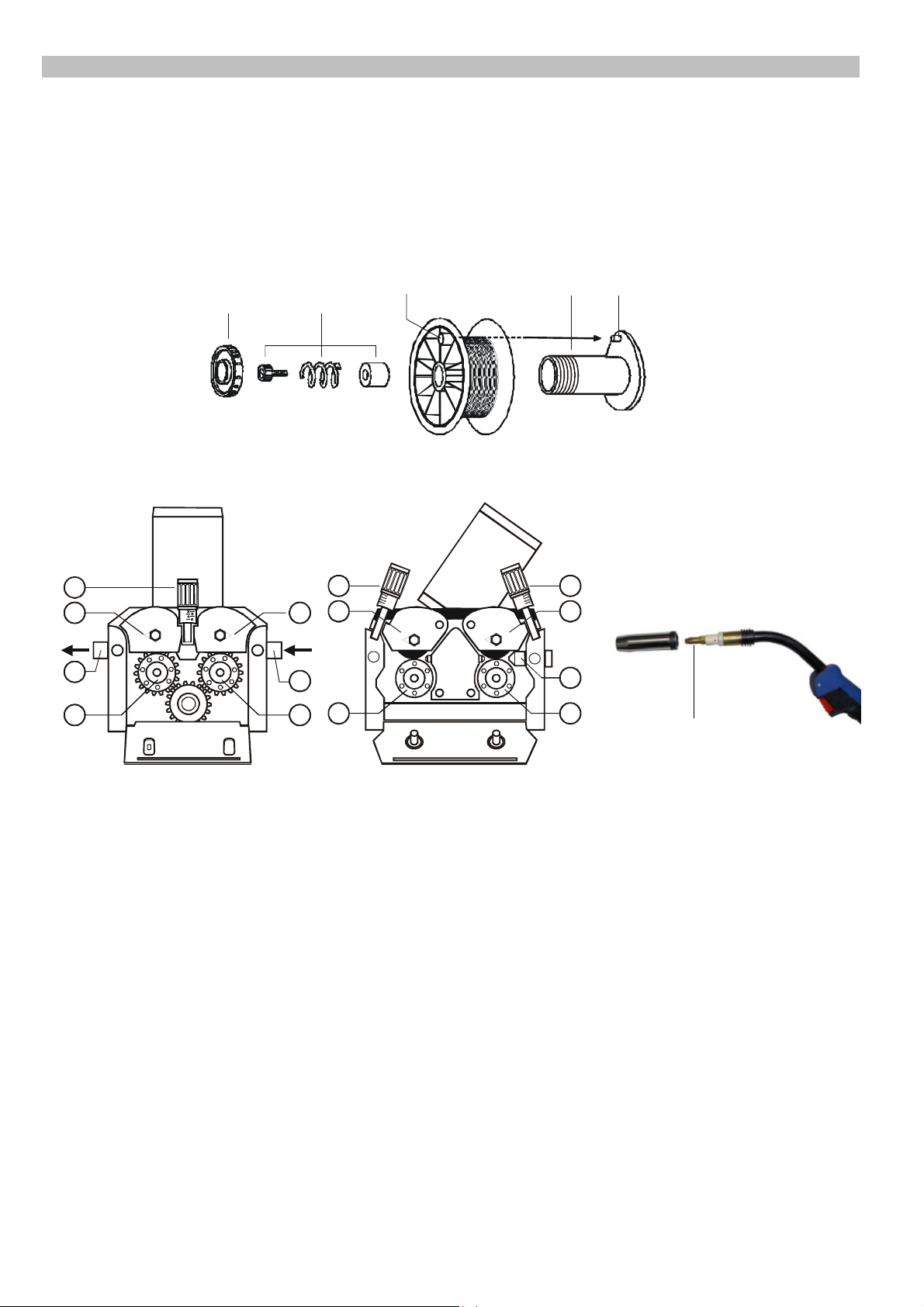

4 – Установка иподключение

ти сварочные источники питания должны быть подключены ктрёхфазной сети электрического питания 400 В,

счастотой 50/60 Гц + земля сети питания сотклонениями ±10%;

- Подключение должно обеспечивать передачу электрической мощности согласно техничекой спецификации;

- При установке сварочного источника питания следует следить за тем, чтобы вентиляционные окна корпуса были

открыты;

- Сети питания должны быть защищены предохранителями или автоматическими выключателями всоответствии со зна-

чением эффективного тока, указанных вхарактеристиках источника питания;

- Для обеспечения безопасности оператора настоятельно советуем использовать дифференциальную защиту.

- При установке катушки спроволокой на держатель (поз. 4, Рис. 7) необходимо проверить правильность позиционирования

направляющего отверстия (поз. 3, Рис. 7) на шпиндель держателя (поз. 5, Рис. 7);

- Проволока должна быть проведена вручную на несколько сантиметров через валки (поз.8-рис.8 и9) инаправляющая для

проволоки (поз.7-рис.8 и9). После этого закройте тяговые рычаги (поз.5/6-рис.8 и9), ипроверьте правильность расположения

проволоки на канавках ролика подачи.

- Окончательную регулировку усилия прижима механизма подачи проволоки (поз.5-рис.8 и9) проводите во время работы

двигателя подачи (проволока должна подаваться без скольжения). Устанавливайте минимальное усилие прижима вцелях предот-

вращения деформации проволоки

- Отрегулируйте усилие торможения катушки прижимным винтом (поз.2, Рис. 7) – вращение катушки должно прекращаться

одновременно состановкой двигателя подачи;

- Включите полуавтомат инажимайте кнопку "Wire inch" ("Тест проволоки") (поз. 1, Рис. 5) до тех пор, пока проволока не выйдет

за наконечник горелки (поз. 9, Рис. 9). При необходимости отвинтите наконечник горелки;.

- Откройте вентиль газового баллона инажмите кнопку "Test gas" ("Тест газа") (поз. 2, Рис. 5);

- Отрегулируйте расход газа впределах 6 - 12 л/мин, при необходимости регулируйте расход газа во время сварки;

- Полуавтомат готов для сварки. При необходимости перед началом сварочных работ, проверьте параметры сварки на образцах.

Рис. 7 – Держатель проволоки

Рис.8 – Мотор 50W 4 ролика

Mig 400

5

6

8

5

6

7

8

Рис.9 – Мотор 75W 4 ролика

Mig 500 Рис.10 – Наконечник горелки

350 / 450 / 550

13

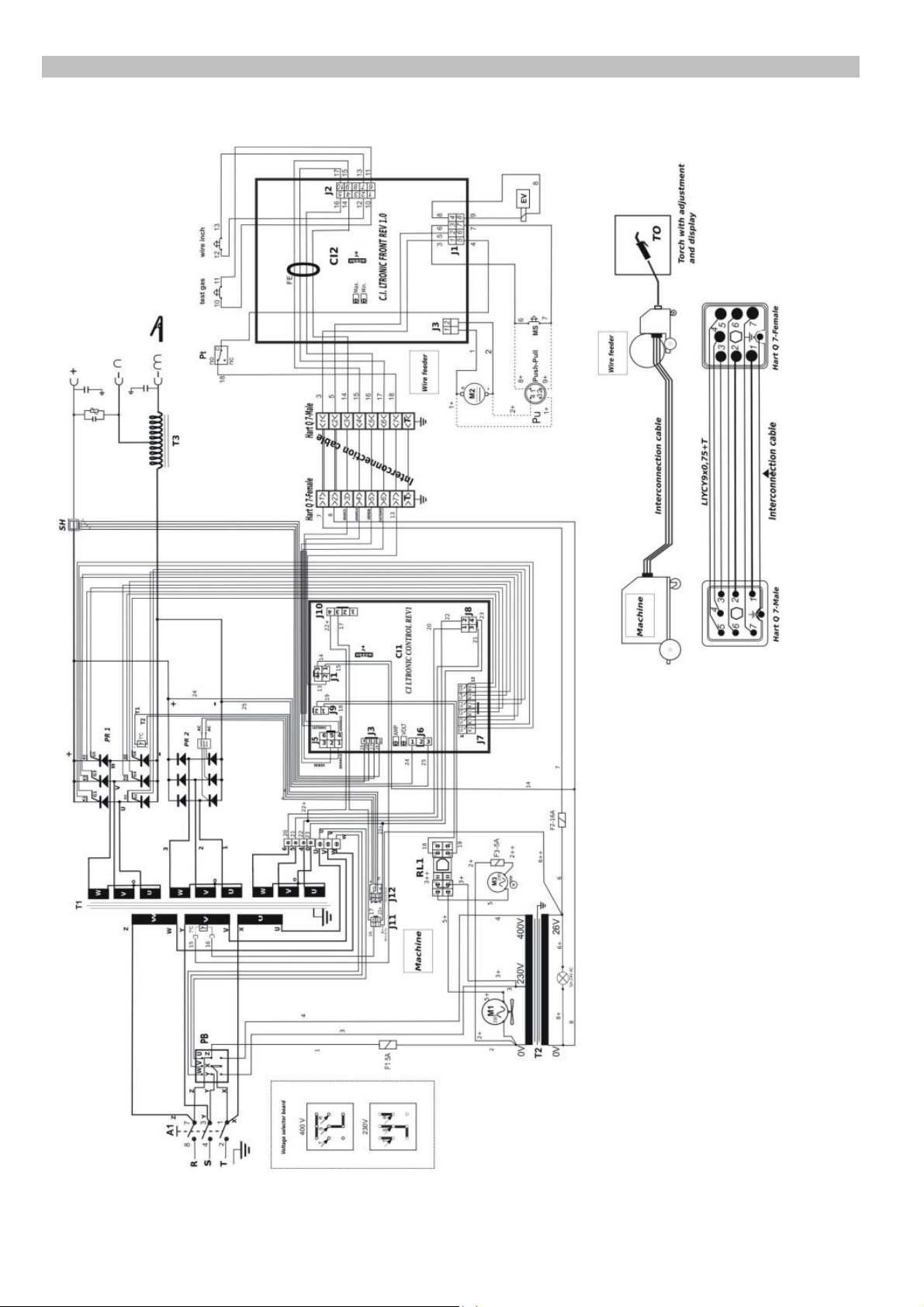

5 – Электрическая схема 350/450/500 (3x 230/400V)

A1 - Main switch

CI1 - PC Board (C.I. LTRONIC

CONTROL REV1)

CI2 – PC Board (C.I. LTRONIC FRONT

REV1.0)

T1 - Main transformer

T2 - Auxiliary transformer

T3 - Inductance

PB – Voltage selector board

M1 - Motor fan

M2 - Wire feed motor

EV - Solenoid valve

FE - Toroidal ferrite

PU - Push-Pull (option)

MS - Micro-switch

SH - Sensor hall

PR1 – Main rectifier bridge

PR2 - Aux rectifier bridge

F1 - General fuse 5A

F2 - Fuse wire feeder motor 16A

TO – Torch with adjustment and display

(option)

350 / 450 / 550

14

Электрическая схема 450 / 550 with Torch Cooling Unit (3x 230/400V)

A1 - Main switch

CI1 - PC Board (C.I. LTRONIC

CONTROL REV1)

CI2 – PC Board (C.I. LTRONIC FRONT

REV1.0)

T1 - Main transformer

T2 - Auxiliary transformer

T3 - Inductance

PB – Voltage selector board

M1 - Motor fan

M2 - Wire feed motor

M3 – Water pump motor

RL1- Auxiliary relay (12V DC)

EV - Solenoid valve

FE - Toroidal ferrite

PU - Push-Pull (option)

MS - Micro-switch

SH - Sensor hall

PR1 – Main rectifier bridge

PR2 - Aux rectifier bridge PTH 50 SN

F1 - General fuse 5A

F2 - Fuse wire feeder motor 16A

F3 – Fuse water pump 5A

TO – Torch with adjustment and display

(option)

350 / 450 / 550

15

6 – Техническое обслуживание

a) Оборудование для дуговой сварки должно регулярно обслуживаться всоответствии срекомендациями производителей. Все

двери икрышки для доступа иобслуживания должны быть закрыты идолжным образом закреплены вто время, когда

оборудование находится вэксплуатации.

b) Воборудование не должно вноситься никаких изменений, за исключением тех изменений икорректировок, которые

предусмотрены винструкции производителя. Вчастности, искровые разрядники для зажигания дуги истабилизи-рующие

устройства должны быть отрегулированы иобслуживаться всоответствии срекомендациями завода-изготовителя.

c) Перед выполнением любых внутренних проверок или ремонтных работ, убедитесь, что источник питания отключен от

электрической сети. Обеспечьте отсутствие случаев случайного подключения оборудования ксети питания.

d) Оборудование требует регулярного технического обслуживания. Каждые 6 месяцев (или чаще при работе вусловиях повышенной

запылённости) выполняйте следующие операции:

- Продувайте источник питания сухим сжатым воздухом, не содержащим масла,

- Проверяйте целостность всех электрических соединений,

- Проверяйте подключение кабелей,

- Проверяйте крепление панелей корпуса.

e) Проверяйте состояние изоляции иподключения всего оборудования иэлектрических соединений: разъём икабели питания,

каналы, разъёмы, удлинители, разъёмы источника питания, разъёмы обратного кабеля исварочного кабеля.

f) Заменяйте все дефектные аксессуары.

g) Периодически проверяйте затяжку инагревание всех электрических соединений.

h) Техническое обслуживание электрооборудования должна быть возложено на квалифицированных специалистов.

6.1 – Возможные повреждения

НЕИСПРАВНОСТЬ ПРИЧИНА ДЕЙСТВИЯ

Полуавтомат

не включается при

Отсутствует напряжение питания Проверьте напряжение сети изащит-

включённом выключателе пита-

ных электрических цепей

ния

Перегорел главный предохранитель Проверьте изамените, если необхо-

димо

Обрыв кабеля питания Проверьте изамените, если необхо-

димо

Нерегулярная

подача сварочной

Повреждён или вплохом состоянии

Очистите

надлежащим образом и

проволоки

канал подачи проволоки замените, если необходимо

иаметр роликов подачи не совпада- Замените роликами соответствующе-

ет сдиаметром проволоки го диаметра

Слишком большое усилие торможе- Отрегулируйте

необходимое усилие

ния катушки спроволокой торможения

Повреждение катушки спроволокой Проверьте изамените, если необхо-

или обрыв проволоки димо

Повышенная пористость при свар-Нет подачи защитного газа Проверьте давление вгазовом балло-

ке

не иработу газового редуктора

Заблокирован электромагнитный кла- Проверьте изамените, если необхо-

пан подачи газа димо

Слишком большой расход защитного Отрегулируйте

подачу защитного

газа газа

Сопло горелки вплохом состоянии Очистите или замените сопло горел-

ки

Свариваемые детали загрязнены или Очистите свариваемые поверхности

влажные

Низкое качество сварки Неисправны электрические контакты Проверьте контакты сварочной го-

сварочной горелки или Евроразъёма релки иЕвроразъёма, обратный про-

вод (кабель «земля»)

Повреждение электрических контак- Очистите электрические контакты

тов

Повреждение мостового выпрямите- Проверьте изамените, если необхо-

ля димо

Отказ питания двигателя подачи про- Проверьте ипри необходимости за-

волоки мените предохранитель

двигателя

подачи проволоки; проверьте контак-

ты двигателя подачи проволоки

Отказ щёток двигателя подачи про- Замените щётки

волоки

350 / 450 / 550

16

1. SAFETY INSTRUCTIONS

In its conception, specification of parts and production, this machine is in compliance with the regulation in force, namely the European

Standards (EN) and internationals (IEC).

There are applicable the European Directives “Electromagnetic compatibility” and “Low voltage”, as well as the standards IEC 60974-1 / EN 60974-1

and IEC 60974-10 / EN 60974-10.

1.1 ELECTROMAGNETIC COMPATIBILITY

The user is responsible for installing and using the arc welding equipment according to the manufacturer’s instructions. If electromagnetic

disturbances are detected, then it shall be the responsibility of the user of the arc welding equipment to resolve the situation with the technical

assistance of the manufacturer. In some cases this action may be as simple as connect to earth the welding circuit. In other cases it could involve

constructing electromagnetic screens enclosing the welding power source and the work complete with associated input filters. In all cases,

electromagnetic disturbances shall be reduced to the minimum to avoid troubles.

Before installing arc welding equipment the user shall make an assessment of potential electromagnetic problems in the surrounding area.

The following shall be taken into account:

a) Supply cables, control cables, signalling and telephone cables, above, below and adjacent to the arc welding equipment;

b) Radio and television transmitters and receivers;

c) Computer and other control equipment;

d) Safety critical equipment, e.g. guarding of industrial equipment;

e) The health of the people around, e.g. the use of pacemakers and hearing aids;

f) Equipment used for calibration or measurement;

g) The immunity of other equipment in the environment. The user shall ensure that other equipment being used in the environment is compatible.

This may require additional protection measures;

h) The hour of day when welding or other activities are to be carried out.

1.1.1 Methods of reducing emissions

Connection to mains

Arc welding equipment should be connected to the input supply system according to the manufacturer’s recommendations. If interference

occurs, it may be necessary to take additional precautions such as filtering of the supply system. Consideration should be given to shielding the

supply cable of permanently installed arc welding equipment, in metallic conduit or equivalent. Shielding should be electrically continuous

throughout its length. The shielding should be connected to the welding power source so that good electrical contact is maintained between the

conduit and the welding power source enclosure.

Welding cables

The welding cables should be kept as short as possible and should be positioned close together, running at or close to the floor level.

Equipotent bonding

Bonding of all metallic components in the welding installation and adjacent to it should be considered. However, metallic components

bonded to the work piece will increase the risk that the operator could receive an electric shock by touching these metallic components and the

electrode at the same time. The operator should be insulated from all such bonded metallic components.

Connexion to earth of the work piece

When the work piece is not bonded to earth for electrical safety, nor connected to earth because of its size and position, e.g. ships hull or

building steelwork, a connection bonding the work piece to earth may reduce emissions in some, but not all instances. Care should be taken to

prevent the earthling of the work piece increasing the risk of injury to users, or damage to other electrical equipment. Where necessary, the

connection of the work piece to earth should be made by a direct connection to the work piece, but in some countries where direct connection is not

permitted, the bonding should be achieved by suitable capacitance, selected according to national regulations.

Screening and shielding

Selective screening and shielding of other cables and equipment in the surrounding area may alleviate problems of interference.

Screening of the entire welding installation may be considered for special applications.

1.2 ELECTRICAL SECURITY

1.2.1 Connection to the network

Before connecting your equipment, you must check:

- The safety device against over-currents, and the electrical installation are compatible with the maximum power and the supply voltage of the

welding power source (refer to the instructions plates).

- The connection, either single-phase, or three-phase with earth can be effected on a socket compatible with the welding power source cable plug.

- If the cable is connected to a fixed post, the safety device against electric shocks will never cut the earth.

- The ON/OFF switch located on the welding power source is turned off.

1.2.1 Working area

The use of arc welding implies a strict respect of safety conditions with regard to electric currents. It is necessary to check that no metal

piece accessible by the operators and to their assistants can come into direct contact with a phase conductor and the neutral of the network. In case

of uncertainty, this metal part will be connected to the earth with a conductor of at least equivalent section to the largest phase conductor.

Make sure that all metal pieces that the operator could touch with a non insulated part of his body (head, hands without gloves on, naked

arms, etc) is properly grounded with a conductor of at least equivalent section to the biggest supply cable of the ground clamp or welding torch. If

more than one metal ground are concerned, they need to be all interlinked in one, which must be grounded in the same conditions.

Unless very special care have been taken, do not proceed to any arc welding or cutting in conductive enclosures, whether it is a confined

space or the welding machine has to be left outside. Be even more prudent when welding in humid or not ventilated areas, and if the power source

is placed inside (Decree dated 14.12.1988, Art. 4).

1.2.3 Risks of fire and explosion

Welding can originate risks of fire or explosion. You have to pay attention to fire safety regulation

- Remove flammable or explosive materials from welding area;

- Always have sufficient fire fighting equipment;

- Fire can break out from sparks even several hours after the welding work has been finished.

350 / 450 / 550

17

1.3 INDIVIDUAL PROTECTION

1.3.1 Risks of external injuries

Arc rays produce very bright ultra violet and infrared beams. They will damage eyes and burn skin if the operator is not properly protected.

-The welder must be dressed and protected according to the constraints of his works impose to him.

-Operator must insulate himself from the work-pieces and the ground. Make sure that no metal piece, especially those connected to the network,

comes in electrical contact to the operator.

-The welder must always wear an individual insulating protection.

Protective equipments: gloves, aprons, safety shoes that offer the additional advantage to protect the operator against burns caused by

hot pieces, spatters, etc. Check the good state of this equipment and replace them before you are not protected any more.

- It is absolutely necessary to protect eyes against arc rays.

- Protect hair and face against sparks. The welding shield, with or without headset, must be always equipped with a proper filter according to the arc

welding current. In order to protect shaded filter from impacts and sparks, it is recommended to add a glass in front of the shield.

The helmet supplied with the equipment is provided with a protective filter. When you want to replace it, you must precise the reference

and number of opacity degree of the filter. Use the shade of lens as recommended in the following table (opacity graduation).

Protect others in the work area from arc rays by using protective booths, UV protective goggles, and if necessary, a welding shield with

appropriate protective filter on (NF S 77-104 – by A 1.5).

Current Amps

0,5 2,5 10 20 40 80 125 175 225 275 350 450

1 5 15 30 60 100 150 200 250 300 400 500

Welding process

Coated electrodes 9 10 11 12 13 14

MIG on heavy metals 10 11 12 13 14

MIG on light alloys 10 11 12 13 14 15

TIG on all metals 9 10 11 12 13 14

MAG 10 11 12 13 14 15

Air/Arc gouging 10 11 12 13 14 15

Plasma cutting 9 10 11 12 13

Depending on the conditions of use, the next highest or lowest category number may be used.

The expression “heavy metals” covers steels, alloyed steels, copper and its alloys.

The shaded areas represent applications where the welding processes are not normally used at present. .

NOTE: Use a higher degree of filters if welding is performed in premises, which are not well lighted.

1. 3.2 Risk of internal injuries

Gases and fumes

- Gases and fumes produced during the welding process can be dangerous and hazardous to your health. Arc welding works must be carried out in

suitable ventilated areas.

- Ventilation must be adequate to remove gases and fumes during operation. All fumes produced during welding have to be efficiently removed

during its production, and as close as possible from the place they are produced.

- Vapours of chlorinated solvents can form toxic gas phosgene when exposed to ultraviolet radiation from an electric arc.

Safety in the use of gases (welding with TIG or MIG inert gases)

Compressed gas cylinders

Compressed gas cylinders are potentially dangerous. Refer to suppliers for proper handling procedures:

- No impact: secure the cylinders and keep them away from impacts.

- No excess heat (over 50°C)

Pressure relief valve

- Check that the pressure relief screw is slackened off before connecting to the cylinder.

- Check that the union is tight before opening the valve of the cylinder. Open it slowly a fraction of a turn.

- If there is a leak, NEVER tighten a union under pressure, but first close the valve on the cylinder.

- Always check that hoses are in good condition.

350 / 450 / 550

18

2 –Mig/Mag Welding

This semi-automatic arc welding process under shield gas uses inert gases like argon and mixed argon (MIG process - Metal

Inert Gas) or active gases as CO2 (MAG process - Metal Active Gas).

WELDING METAL SHIELD GAS

100% CO2 (Carbon dioxide)

80% Ar (Argon) + 20% CO2

Carbon steel 85% Ar +15% CO2

98% Ar + 2% CO2

Stainless steel 95% Ar + 5% CO2

Al Si (Aluminium/Silicon) 100% Ar

Al Mg (Aluminium/Magnesium) 100% Ar

CuSi (Copper/Silicon) 85% Ar + 15% He (Helium)

Comparing with CO2, the use of mixed Ar+CO2 increases more stability to the welding arc with low spatters and a better

finishing of the welding job. The use of other mixed gases like helium or oxygen increases penetration for specialized welding jobs.

For special welding jobs, a consult to gas producers is advised.

2.1 - Description

These machines are equipped with separated wire feeder, with coil holder and 4 rolls protected by a lateral door.

Front panel

CO2 or Mix Argon/CO2 seam

(penetration - Earth plug # 1) CO2 or Mix Argon/CO2 seam

(filling – Earth plug # 2)

Fig.1 – Inductance positions

Fig.2 – Front panel

350 / 450 / 550

19

1 – Wire coil protection

10 - Cooling fluid plugs

2 – Torch support

11 - Cooling fluid tank cover

3 – Machine under voltage indicator

12 – Technical data sticker

4 – Main switch (ON/OFF)

13 - Interconnection cable quick plugs (cooling fluid)

5 – Interconnection cable plug (power) 14 - Interconnection cable plug (gas)

6 – Wire feeder handle 15 - Interconnection cable plug (control)

7 – Wire feeder 16 - Cooling air inlet

8 – Welding parameter controller 17 - Earth plug # 2 filling

9 – Mig torch adapter 18 - Earth plug # 1 penetration

Wire feeder

1 – Key button “wire inch” – To manually positioning wire without gas and energy consumption.

2 – Key button “test gas” – To purge torch gas tubes and to allow the adjustment of gas flow on the flow meter. Pushing the key

button the gas flows; to interrupt gas flow release key button.

3 – Wire feed motor (2 rolls or 4 rolls)

4 – Wire coil

5 – Coil breakage system

Rear panel

19 – Interconnection cable plug (control)

20 – Interconnection cable plug (gas)

21 – Interconnection cable quick plugs (cooling fluid)

22 – Interconnection cable plug (power)

23 – Interconnection cable clamp

24 – Cooling fluid air outlet

25 – Gas plug

26 – Fuse (aux. transformer)

27 – Fuse (feeding motor)

28 - Fuse (water cooling unit optional)

29 – Input cable holder

30 – Cooling air outlet

Interconnection cable

31 – Control cable

32 – Power cable

33 – Gas tube

34 – Cable holder spring

35 – Protective sleeve

1

2

3

4

5

Fig.3 – Rear panel

Fig.4 – Interconnection cable

Fig.5 – Wire feeder

350 / 450 / 550

20

Ltronic controller

1 – Error alarm - Er 2, Er 3 or Er 4

13 – 2T (2 times) torch mode indicator

2 – Thermal surcharge alarm Er 1

14 – Mecapulse/Spot/4T/2T selector

3 – Machine under voltage indicator

15 – Digital display. Welding voltage and time adjustment.

Welding voltage reading.

4 – Digital display. Wire speed, Mecapulse and welding jobs

adjustment. Welding current reading.

16 – Selector welding voltage, up-slope, burn back, spot time,

post-gas

5 – V- adjustment indicator 17 – Post-gas adjustment indicator

6 – V+ adjustment indicator 18 – Spot time adjustment indicator

7 – Welding current selected indicator 19 – Burn-back time

8 – Welding programs selected indicator 20 - Up-slope time

9 – Selector Mecapulse / Welding current / Welding programs 21 - Welding voltage adjustment indicator

10 – Mecapulse mode indicator 22 – Adjustment button. Welding voltage and time adjustment

11 - Spot welding time adjustment indicator 23 – Adjustment button. Wire speed, Mecapulse and welding

jobs adjustment

12 – 4T (4 times) torch mode indicator

1 – Alarm – Er 2, Er 3 or Er 4 (see errors description page on this user’s guide)

2 – Alarm – thermal surcharge (Er 1 )– When lighted indicates that thermal switch is activated by overload not

allowing operation. The thermal switch is placed on the main transformer central coil.

3 – Machine under voltage – When lighted indicates that machine is under voltage.

4 – Digital display – Shows the selected parameter value (Mecapulse times, welding programs (see programs description

on this user’s guide) and wire speed adjustment). During welding:

- the digital display indicates welding current value

- when the button 23 is rotated the digital display shows the wire motor speed m/min, after this adjustment automatically

returns to welding current value.

5 – V- Mecapulse – When selected allow adjust lower speed time.

6 - V+ Mecapulse – When selected allow adjust upper speed time.

7 – I2 – Welding current – When selected welding current is shown on the digital display.

8 – Welding programs (see welding programs description on this user’s guide).

Fig.5 – Ltronic controller

This manual suits for next models

4

Table of contents

Languages:

Other Electrex Welding System manuals

Popular Welding System manuals by other brands

Inteco

Inteco RAIDER 112 instruction manual

EWM

EWM Phoenix 401 Concept puls FKG operating instructions

Lincoln Electric

Lincoln Electric INVERTEC 100S Operator's manual

Miller

Miller Big Blue Air Pak 600 owner's manual

Schulz

Schulz SOMAR MTS 150 Compact instruction manual

Ferroli

Ferroli PREXTHERM operating instructions

Lincoln Electric

Lincoln Electric pf40 Operator's manual

Solter

Solter Core 140i instruction manual

ESAB

ESAB SR-B 9 instruction manual

Greencut

Greencut SOLDADOR MIG100 instruction manual

Lincoln Electric

Lincoln Electric PRO-CUT 55 SVM140-A Service manual

Lincoln Electric

Lincoln Electric ARC TRACKER 11724 Operator's manual