4 5

As a result of continuous improvement and further development of our designs, the information and illustrations in this brochure are not binding.

The specifications and installation lengths of the machine manufacturer must be observed. All specifications are in mm. Errors and omissions excepted.

(ISO 2768 -f)

Winkelmaße

- 6

>6-30

>30-120

>120-400

>400-1000

>1000

0,05

0,1

0,15

0,2

0,3

0,5

- 10

>10-50

>50-120

>120-400

>400

1°

30`

20`

10`

5`

Längenmaße

12

20

46 46

100

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Einstelldorn D20d12 komplett

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

11

A3

1:1

Material <nicht festgelegt>

0.17

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

DIN 6 T1 -

Proj.methode 1

AR

Name

10.05.2019

Datum

Gepr.

Erstellt

Name

Datum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.009Z

Oberflächenbehandlung:

250002825

100

46

ø 20

ø 12

46

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

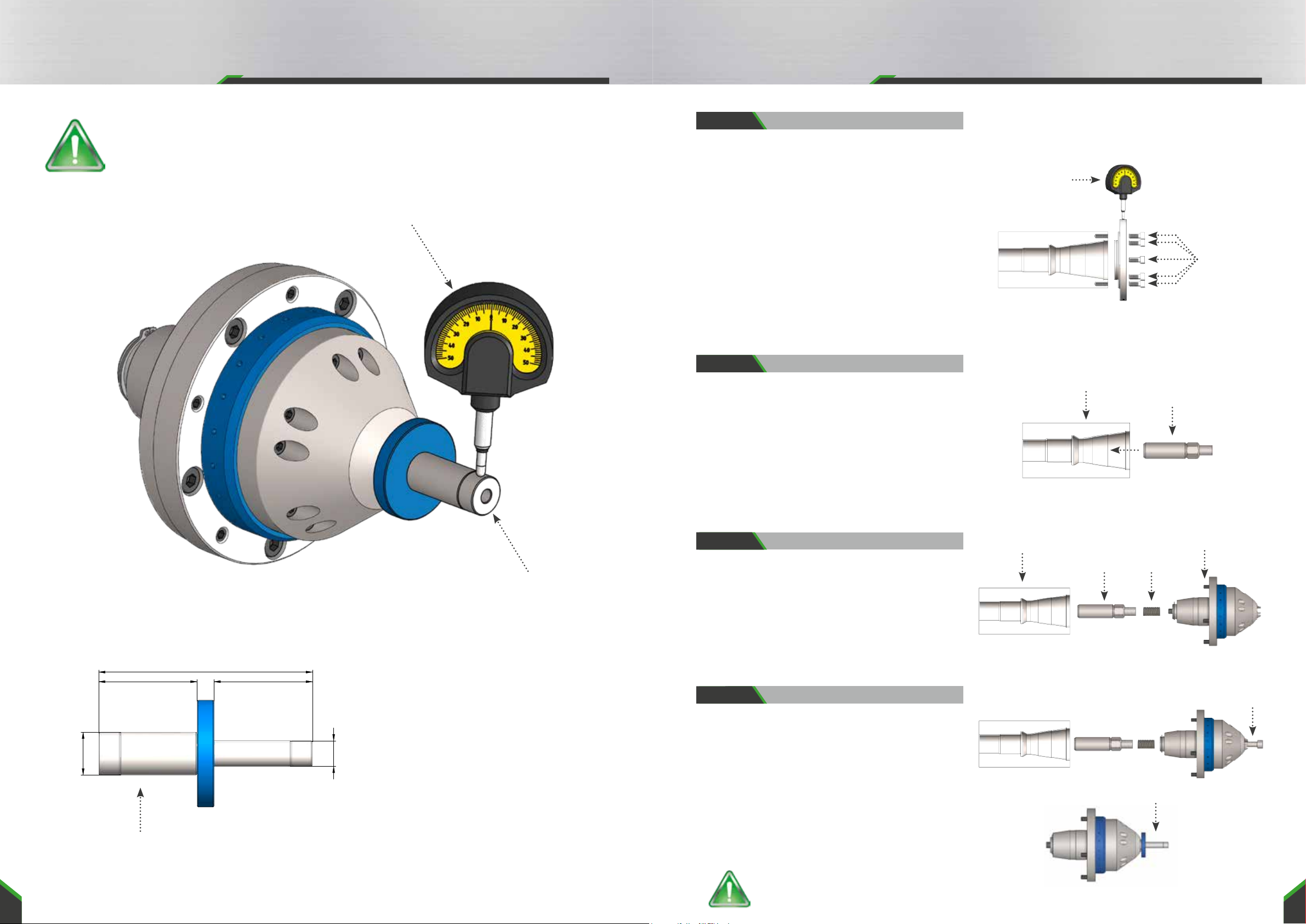

Adjusting screw

(ISO 2768 -f)

Winkelmaße

- 6

>6-30

>30-120

>120-400

>400-1000

>1000

0,05

0,1

0,15

0,2

0,3

0,5

- 10

>10-50

>50-120

>120-400

>400

1°

30`

20`

10`

5`

Längenmaße

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

11

A3

1:2

Material <nicht festgelegt>

16.16

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

DIN 6 T1 -

Proj.methode 1

AR

Name

10.05.2019

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

Oberflächenbehandlung:

(ISO 2768 -f)

Winkelmaße

- 6

>6-30

>30-120

>120-400

>400-1000

>1000

0,05

0,1

0,15

0,2

0,3

0,5

- 10

>10-50

>50-120

>120-400

>400

1°

30`

20`

10`

5`

Längenmaße

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

11

A3

1:2

Material <nicht festgelegt>

16.16

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

DIN 6 T1 -

Proj.methode 1

AR

Name

10.05.2019

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

Oberflächenbehandlung:

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

Spring

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

Tension rod

Mounting screw

Machine

spindle

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

Step 3:

1. Insert the supplied spring into the rear of the chuck.

2. Screw the chuck onto the face contact of the adapter

flange using the supplied mounting screws. When

doing so, please apply the mounting screws only

lightly. (The mounting screws are tightened after the

concentricity adjustment).

Mount chuck

CAUTION: Risk of injury!

Adjusting mandrel

(ISO 2768 -f)

Winkelmaße

- 6

>6-30

>30-120

>120-400

>400-1000

>1000

0,05

0,1

0,15

0,2

0,3

0,5

- 10

>10-50

>50-120

>120-400

>400

1°

30`

20`

10`

5`

Längenmaße

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

11

A3

1:2

Material <nicht festgelegt>

16.16

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

DIN 6 T1 -

Proj.methode 1

AR

Name

10.05.2019

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

Oberflächenbehandlung:

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Backenfutter SHARK

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

Basisfutter

11

A3

1:1.5

Material <nicht festgelegt>

5.90

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

in Arbeit

DIN 6 T1 -

Proj.methode 1

AR

Name

14.04.2021

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

020.172.000Z001

Oberflächenbehandlung:

250002905

Machine

spindle

Tension rod

1

2

134

F

E

D

C

B

A

D

C

B

A

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

E

F

4

3

2

Oberflächenbehandlung:

Zeichnungsnummer:

Allgemein-

toleranzen

DIN ISO 2768-mK

Rev

Änderung

Datum Name

Erstellt

Gepr.

Datum

13.04.2021

Name

AR

DIN 6 T1 -

Proj.methode 1

in Arbeit

Rohabmessung:

Maßstab

Format

Artikelnummer:

Benennung:

Blatt / von

Material:

Status

/

Gewicht:

2.97 kg

Material <nicht festgelegt>

1:2

A4

1 1

GDS

Präzisionszerspanungs GmbH

Schutzvermerk

DIN 34 beachten

Shark-Adapter mit Messuhr

Mounting

screws

Dial gauge

(ISO 2768 -f)

Winkelmaße

- 6

>6-30

>30-120

>120-400

>400-1000

>1000

0,05

0,1

0,15

0,2

0,3

0,5

- 10

>10-50

>50-120

>120-400

>400

1°

30`

20`

10`

5`

Längenmaße

1

F

8

7

6

5

4

3

2

1

8

7

6

5

4

3

2

A

B

C

D

E

F

A

B

C

D

E

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmuster- oder Geschmacksmustereintragung vorbehalten

Schutzvermerk

DIN 34 beachten

GDS

Präzisionszerspanungs GmbH

11

A3

1:1

Material <nicht festgelegt>

10.24

Gewicht (kg):

/

Status

Material:

Blatt / von

Benennung:

Artikelnummer:

Format

Maßstab

Rohabmessung:

DIN 6 T1 -

Proj.methode 1

AR

Name

10.05.2019

Datum

Gepr.

Erstellt

NameDatum

Änderung

Rev

Allgemein-

toleranzen

DIN ISO 2768-mK

Zeichnungsnummer:

Oberflächenbehandlung:

Step 1:

1. Make sure that the face of the machine interface is

level and clean.

2. Clean all contact surfaces of the adapter flange.

3. Mount the adapter flange on the machine interface

using the supplied mounting screws.

4. Align the runout of the adapter flange to 0.001mm

by tapping lightly on the alignment surface with the

alignment hammer provided.

5. After achieving the optimum runout, tighten the

mounting screws crosswise to 15 Nm.

Preparation of the adapter flange

Step 2:

1. Screw the tension rod into the machine spindle using

the supplied double socket wrench (11) and tighten it

firmly with the supplied counter screw.

2. Move the tension rod with the machine control to the

rear.

3. Clean all contact surfaces of the adapter flange and

the chuck.

Screw in tension rod

Step 4:

1. Move the tension rod forward with the machine con-

trol.

2. Screw the supplied adjusting screw into the chuck

from the front until a slight resistance is felt.

3. Insert the Ø 12 or Ø 20 adjusting mandrel into the

chuck and adjust the clamping jaws to Ø 12 or Ø 20

with the adjusting screw so that the clearance is the

smallest (see page 6 step 6).

Preparation for adjustment

Commissioning SHARK 5-Jaw Chuck Commissioning SHARK 5-Jaw Chuck

ATTENTION:

The SHARK 5-Jaw Chuck is only

suitable for automatic operation.

Adjustment mandrel

Adjusting mandrel

Dial gauge