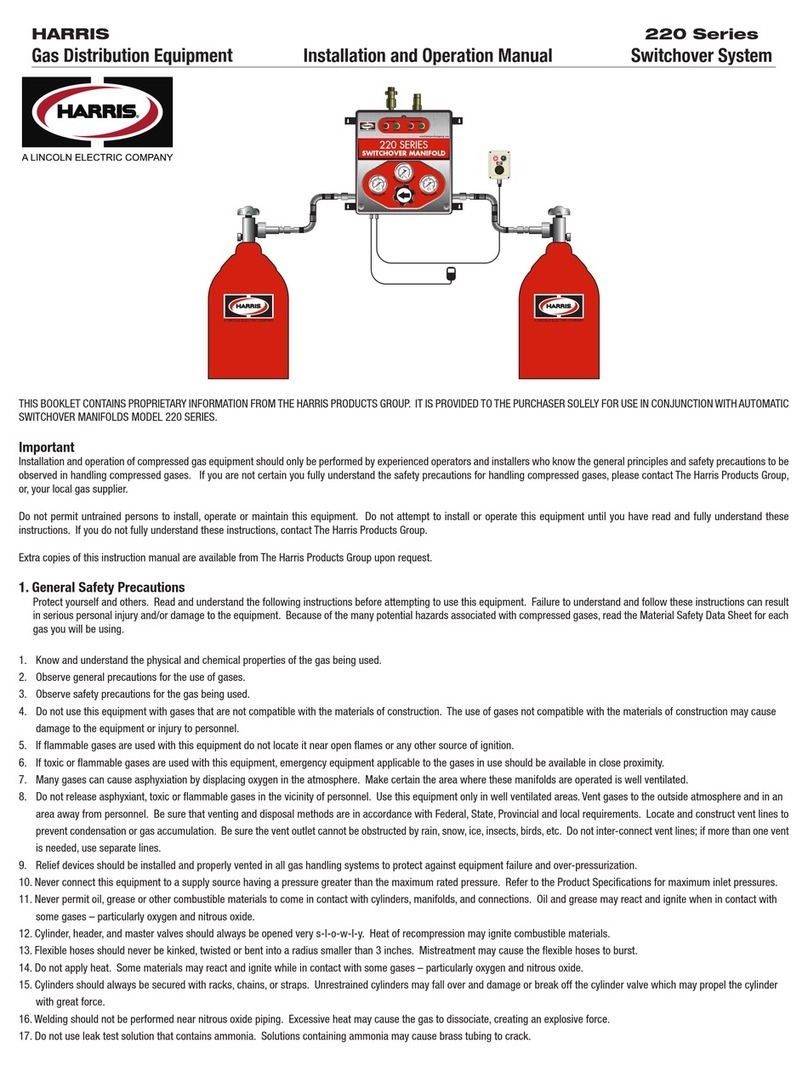

Harris 920 Series User manual

HARRIS PRODUCTS GROUP 920 SERIES

GAS DISTRIBUTION EQUIPMENT Installation and Operation Manual SWITCHOVER SYSTEM

THIS BOOKLET CONTAINS PROPRIETARY INFORMATION FROM THE HARRIS PRODUCTS GROUP. IT IS PROVIDED TO THE PURCHASER SOLELY FOR

USE IN CONJUNCTION WITH AUTOMATIC SWITCHOVER MANIFOLDS MODEL 920 SERIES.

General Precautions –

• Installation should be performed by personnel knowledgeable in the handling of compressed gases.

• Choose a location well ventilated for installation

• Use proper precautions when dealing with any compressed gas.

• The user should be familiar with the chemical and reactive properties of the gas being used (Read the MSDS of the gas being used).

Reference Material –

The following safety bulletins are available from the Compressed Gas Association (www.cganet.com)

• SB-2 Oxygen Deficient Atmospheres

• SB-10 Correct Labeling & Proper Fittings On Cylinders/Containers

• SB-15 Avoiding Hazards In Confined Work Spaces During Maintenance, Construction And Similar Activities

• SB-19 Potential Valve Thread & Cylinder Thread Mismatch

General Instructions -

Switchover Manifolds should be installed in accordance with guidelines stated by the National Fire Protection Association, the Compressed Gas

Association, OSHA and all applicable local codes. Switchover manifolds should not be placed in a location where the temperature will exceed

120°F (49°C) or fall below –20°F (-29°C) for sustained periods of time. A manifold placed outside in an open location should be protected against

rain and excessive moisture. During winter, protect the manifold from ice and snow. The manifold should be located in a clean, well-ventilated

area which is free of oil and combustible materials.

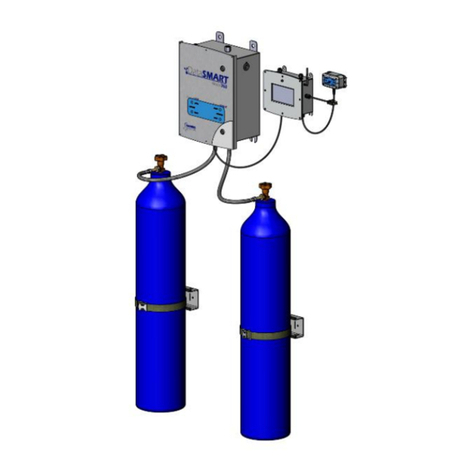

Introduction

The changeover panel is designed to provide continuous uninterrupted gas flow for applications using cylinder gas supplies up to 3000 PSIG. Ideal

for high purity applications, this panel consists of two high purity primary and line regulators, gauges, isolation valves, and mounting panel.

Unscheduled downtime created by depleted cylinders can be eliminated with this panel incorporated into your system. When the primary side is

consumed, the panel automatically switches to the reserve supply and feeds the process at a constant pressure. The line regulator eliminates

virtually any pressure variation associated with this switch.

Maximum Inlet Pressure: 3000 PSIG

Outlet Pressure: 10 - 100 PSIG or 20-200 PSIG (User Adjustable)

Maximum Flow Rate: 200 SCFH

Installation Instructions

A. Unpack all components carefully and inspect for potential damage in shipment. If a lower pressure is required downstream at the intended

point of use than the setting of the line regulator, use an appropriate line regulator.

B. The changeover panel is equipped with (4) mounting slots for ¼” bolts for simplified installation. This panel may be mounted directly to the

wall or other structural support. The bottom of the panel should be mounted approximately 65½” from the floor. Mount the unit to the wall or

sturdy surface with bolts, nuts and washers (not included).

NOTE: This unit can be installed outdoors, but it must be under a roof to protect it from direct rain and snow.

C. Connect gas distribution tubing (stainless steel or copper) consistent with your purity applications to the outlet ¼” FNPT fitting provided.

D. After cylinders are moved into position at the changeover regulator, remove the cylinder cap and examine the cylinder valve outlet for

contamination. Crack-open the cylinder valve briefly before attaching the pigtails (except when using hydrogen, methane or other reactive

gases or mixtures).

Additional items required for installation (not supplied with changeover):

1. Mounting bolts, nuts and washers

2. Gas cylinders

3. Optional cylinder rack, mounting brackets, chains or straps to secure the cylinders

4. Bubble-type leak detector solution

Cylinder Storage and Use

A. When storing and using cylinders, secure to a wall or vertical support using brackets, restraining straps, chains, clamps, or other approved

devices.

B. When moving cylinders, use a cylinder cart or truck with chain restraint in place. Do not drag or roll cylinders.

C. Do not drop or roll cylinders in a horizontal position, as the cylinder valve might be broken off releasing high-pressure gas and turning the

cylinder into a projectile.

Attaching Cylinders to Changeover Panel

A. Close changeover panel isolation valves (at bottom of panel). Connect the pigtails to the cylinder valves with either the wrench-tight or

optional hand-tight CGA connection. Do not allow any oil, grease, or other potential contaminating lubricants to come in contact with

any components. These panels are factory assembled under rigorous high-purity conditions without any use of hydrocarbon or halocarbon

lubricants.

B. Check for leaks at the cylinder valve and other connections using a leak detector or by using an approved bubble-type leak detection solution.

NOTE: While soap solution is suitable for safety consideration, this is not the preferred method for high purity systems. Should a

leak be present, aspiration of the soap solution into the process piping may present a contamination concern.

C. If a leak is found, depressurize component and tighten where necessary. Contact your gas supplier immediately if you have a leaking cylinder.

If the cylinder is of flammable or toxic mixture, immediately close the cylinder valve and follow the safety instructions provided with the

cylinder for proper venting of the gas. Even a leaking cylinder of an inert gas presents a danger in an enclosed area due to the displacement

of air.

Operation (refer to fig. 1- PD&I schematic diagram on pg 4)

A. Turn large knob to cylinder 1. The change-over system is now drawing gas from cylinder 1.

B. Adjust the delivery pressure on the line regulator to the desired outlet pressure.

C. When cylinder 1 depletes, the change-over system will automatically begin to draw from cylinder 2.

D. Before replacing depleted cylinder 1, turn the large knob to cylinder 2. This will ensure that cylinder 2 will be depleted before the panel

switches back to the new cylinder 1.

NOTE: Do not use this system with toxic or corrosive gases requiring inert gas purging.

Changeover Manifold Operation Theory

Combination Regulator System

The left manifold and the right manifold supply regulators are mounted back-to-back with a single outlet and a single adjustment knob. The left

manifold regulator is set to deliver product from the left bank cylinder or cylinders when the arrow on the primary regulator knob is pointing to the

left side. Likewise the right manifold regulator is set to deliver product from the right bank cylinder or cylinders when the right side is acting as

the primary source and the arrow on the selector knob is pointing to the right.

When the selector knob is turned so the arrow is pointing from the left side to the right side, the set point of the right side regulator is increased

to a pressure higher than the left side regulator. Similarly, when the selector knob is turned so the arrow is pointing from the right side to the left

side, the set point of the right manifold regulator is reduced to a pressure lower than the left side regulator. NOTE: Always move the selector

knob gently but fully against the mechanical stop to prevent the off-line manifold from feeding unintentionally.

The regulator that is set to deliver the higher pressure will supply gas until its source is depleted, at which time the inlet pressure will decrease

to just below the set point of the other regulator. The other side will then be operating at a higher pressure, which will force the system to switch

over and supply gas to the downstream process.

Model 920 Specifications

Maximum Rated Inlet Pressure – 3000 psi

Outlet Pressure Ranges – 10-100 psi

20-200 psi

Right Side Changeover Pressure 280 psi for 200 psi model; 160 psi for 100 psi model

Left Side Changeover Pressure 230 psi for 200 psi model; 140 psi for 100 psi model

Flow Coefficient - Cv = 0.03

Flow Capacity - 200 scfh (air) @ 100 psi outlet

Design Leak Rate - 2.0 x 10-6 cc/sec outboard He leak rate

Weight - 11 lbs.

Ambient Operating Temperature -40 F to 150 F

Inlet Connections - Flexible Stainless Steel Corrugated Hose with CGA Check Valves

Outlet Port - ¼” FNPT

Materials

Body - Brass or 316L SS

Bonnet - Chrome Plated Brass Barstock

Seat - PTFE

Diaphragms - 316L SS

Gauges - Brass or Stainless Steel

Filters - 10 Micron Plated Bronze or 316L SS

PREPARED FOR: AIRGAS

PROJECT: P&ID FOR SG 920

Date Created:

06/01/18

Revision Date:

Rev:

0

"Copyright 2017. The Harris Product Group.

The drawings above, and copyrights thereto,

are the sole property of The Harris Products

Group. Any reproduction, distribution, derivative

works or creation of parts based theron without

the express written consent of The Harris

Products Group is expressly prohibited."

Please fax or email back upon approval,

or mark up specific changes and resubmit.

Fax to (800) 841-3738

Date Approved:

Approved By:

P.O.#

Customer:

Sign Upon Approval

ADDITIONAL INFO/ SPECS:

(800) 733-4043 PROMPT 2

PRESSURE INDICATOR

PRESSURE REDUCER VALVE

RELIEF VALVE

VALVE

CGA CONNECTION

PRESSURE GAUGE

P&ID LEGEND

CGA FITTING

C

CHECK VALVE

CV

VALVE

HV

FILTER

F

PI

PI

REGULATOR

PCV

FLEXIBLE PIGTAIL

DIAPHRAGM VALVE

PI

PI

PI2

PI

PI1

PI4

PI3

RIGHT BANK

INLET

LEFT BANK

INLET

OUTLET

ABBRV.

PCV1

PCV2

RIGHT BANK

0-3000 PSI

LEFT BANK

0-3000 PSI

TEST GUAGE

0-400 PSI

LINE PRESSURE

0-200 PSI

PI

REGULATOR

PRESSURE GUAGE

PCV

PI

DIAPHRAGM VALVE

Fig. 1 - PD&I Schematic Diagram

Alarm Systems

The changeover panels can have either a Harris or customer-supplied alarm system connected to them.

The Harris alarms are intrinsically safe devices and can be used with inert, oxidizer and flammable gases. The alarm box does not require

intrinsically safe barriers when being used for flammable gases or in hazardous/flammable environments.

When the customer supplies an alarm system, they must follow not only the necessary & applicable fire codes, they should ensure all equipment

and tubing is properly cleaned to prevent the introduction of contaminants into the gas stream.

Harris Equipment Warranty Policy

Harris warrants that manifold products sold in non-corrosive gas service are free from manufacturing defects in material and workmanship under

normal use for a period of 1 year from the date of purchase.

Harris warrants “corrosive service” equipment for a period of 90 days from the date of shipment.

Within said warranty period, Harris agrees, at its discretion, to replace or repair free of charge at its factory in Gainesville, GA any product or part

that is found to be defective in workmanship or materials.

Harris will not pay for or warranty repairs made by anyone other than personnel authorized by Harris to make such repairs. HARRIS SHALL NOT

BE LIABLE FOR CONSEQUENTIAL, INCIDENTAL, OR INDIRECT DAMAGES, TO THE EXTENT PERMITTED BY LAW. EXCEPT AS OTHERWISE

PROVIDED BY LAW, THIS EXPRESS WARRANTY SHALL BE THE EXCLUSIVE WARRANTY AND SHALL BE IN LIEU OF ALL IMPLIED

WARRANTIES, INCLUDING IMPLIED WARRANTIES OF FITNESS FOR PARTICULAR PURPOSE AND MERCHATABILITY. The warranty and

remedies provided in this express warranty shall not apply to any product that has been damaged by accident, abuse or misuse, or been modified

or changed in any way except by personnel authorized by Harris. THE REMEDIES STATED HEREIN SHALL BE EXCLUSIVE REMEDIES OF THE

INITIAL USER UNDER THE EXPRESS WARRANTY CONTAINED HEREIN AND UNDER ANY OTHER WARRANTIES EXPRESSED OR IMPLIED

REQUIRED AS BY LAW.

WARRANTY ADDENDUM FOR CHANGEOVER PANELS: ANY ATTEMPT TO ADJUST THE SET POINT OF THE CHANGEOVER SHALL VOID ANY

AND ALL WARRANTY PROVISIONS OFFERED BY HARRIS.

HARRIS PRODUCTS GROUP SERIE 920

EQUIPO DE DISTRIBUCIÓN DE GAS Manual de instalación y operación SISTEMA DE CONMUTACIÓN

ESTE FOLLETO CONTIENE INFORMACIÓN EXCLUSIVA DE HARRIS PRODUCTS GROUP. SE PROPORCIONA AL COMPRADOR SOLO PARA SU USO EN

CONJUNTO CON CONMUTADORES AUTOMÁTICOS DE LA SERIE 920.

Precauciones generales:

• La instalación debe realizarla un personal con conocimientos en el manejo de gases comprimidos.

• Elija un lugar bien ventilado para la instalación.

• Tome las precauciones adecuadas al tratar con cualquier gas comprimido.

• El usuario debe estar familiarizado con las propiedades químicas y reactivas del gas que se está utilizando (Lea las MSDS del gas que se está usando).

Material de referencia:

Los siguientes boletines de seguridad están disponibles en la página web de Compression Gas Association (www.cganet.com)

• SB-2, Atmósferas deficientes de oxígeno

• SB-10, Etiquetado correcto y accesorios adecuados en cilindros/contenedores

• SB-15, Prevención de peligros en espacios de trabajo confinados durante el mantenimiento, la construcción y actividades similares

• SB-19, Posibles desalineación de la rosca de la válvula y de la rosca del cilindro

Instrucciones generales:

Los colectores de conmutación deben instalarse de acuerdo con las pautas establecidas por la Asociación Nacional de Protección contra el Fuego, la

Compressed Gas Association, OSHA y todos los códigos locales aplicables. Los colectores de conmutación no deben colocarse en un lugar donde la

temperatura exceda los 120°F (49°C) o caiga por debajo de –20°F (-29°C) durante períodos de tiempo sostenidos. Debe protegerse contra la lluvia y

la humedad excesiva al colector colocado al aire libre en un lugar abierto. Durante el invierno, proteja el colector del hielo y la nieve. El colector debe

colocarse en un área limpia y bien ventilada, libre de aceites y materiales combustibles.

Introducción

El panel de cambio está diseñado para proporcionar un flujo de gas continuo ininterrumpido para aplicaciones que utilizan suministros de gas de cilindro de

hasta 3000PSIG. Ideal para aplicaciones de alta pureza, este panel consta de dos reguladores principales y de línea de alta pureza, medidores, válvulas de

aislamiento y panel de montaje.

El tiempo de inactividad no programado creado por los cilindros agotados puede eliminarse con este panel incorporado en su sistema. Cuando se consume

el lado principal, el panel cambia automáticamente al suministro de reserva y alimenta el proceso a una presión constante. El regulador de línea elimina

casi cualquier variación de presión asociada con este interruptor.

Presión de entrada máxima: 3000 PSIG

Presión de salida: 10-100PSIG o 20-200PSIG (ajustable por el usuario)

Tasa de flujo máxima: 200 SCFH

Instrucciones de instalación

A. Desempaque todos los componentes con cuidado e inspeccione si hay daños potenciales en el envío. Si se requiere una presión más baja hacia

abajo en el punto de uso previsto que el ajuste del regulador de línea, use un regulador de línea apropiado.

B. El panel de cambio está equipado con (4) ranuras de montaje para pernos de ¼” para una instalación simplificada. Este panel puede montarse

directamente en la pared o en otro soporte estructural. La parte inferior del panel debe montarse aproximadamente a 65½” del piso. Monte la unidad

en la pared o en una superficie resistente con pernos, tuercas y arandelas (no incluidas).

NOTA: Esta unidad puede instalarse en el exterior, pero debe estar bajo un techo para protegerla de la lluvia y la nieve directas.

C. Conecte la tubería de distribución de gas (acero inoxidable o cobre) de acuerdo con sus aplicaciones de pureza a la salida de ¼” FNPT que se

suministra normalmente.

D. Después de mover los cilindros a su posición en el regulador de cambio, retire la tapa del cilindro y examine la salida de la válvula del cilindro para

ver si hay contaminación. Abra la válvula del cilindro brevemente antes de colocar los cables de conexión flexibles (excepto cuando use hidrógeno,

metano u otros gases o mezclas reactivos).

Elementos adicionales requeridos para la instalación (no suministrados con el cambio):

1. Pernos, tuercas y arandelas de montaje.

2. Cilindros de gas

3. Bastidores para cilindros opcionales, soportes de montaje, cadenas o correas para asegurar los cilindros

4. Solución para la detección de fugas tipo burbuja

Almacenamiento y uso de cilindros

A. Cuando almacene y utilice cilindros, asegúrelos a una pared o soporte vertical mediante soportes, correas de sujeción, cadenas, abrazaderas u otros

dispositivos aprobados.

B. Cuando traslade los cilindros, use un carro o camión para cilindros con restricción de cadena en su lugar. No arrastre ni haga rodar los cilindros.

C. No deje caer ni haga rodar los cilindros en posición horizontal, ya que la válvula del cilindro podría romperse, lo cual liberaría el gas a alta presión y

convertiría el cilindro en un proyectil.

Fijación de cilindros al panel de cambio

A. Cierre las válvulas de aislamiento del panel de cambio (en la parte inferior del panel). Conecte los cables de conexión flexibles a las válvulas del

cilindro con la llave o la conexión CGA de ajuste manual opcional. No permita que ningún aceite, grasa u otro lubricante contaminante entre

en contacto con ningún componente. Estos paneles se ensamblan en fábrica en condiciones rigurosas de alta pureza sin el uso de lubricantes de

hidrocarburos o halocarburos.

B. Revise si hay fugas en la válvula del cilindro y otras conexiones mediante un detector de fugas o con una solución aprobada para la detección de

fugas tipo burbuja. NOTA: Si bien la solución jabonosa es adecuada para consideraciones de seguridad, este no es el método preferido

para los sistemas de alta pureza. Si hubiera una fuga, la aspiración de la solución jabonosa en la tubería del proceso puede presentar un

problema de contaminación.

C. Si se encuentra una fuga, despresurice el componente y ajuste donde sea necesario. Póngase en contacto con su proveedor de gas inmediatamente

si tiene un cilindro con fugas. Si el cilindro es de mezcla inflamable o tóxica, cierre inmediatamente la válvula del cilindro y siga las instrucciones de

seguridad provistas con el cilindro para una ventilación adecuada del gas. Incluso un cilindro con fuga de un gas inerte presenta un peligro en un área

cerrada debido al desplazamiento del aire.

Operación (consulte la Fig. 1: Diagrama esquemático de PD&I en la página 4)

A. Gire la perilla grande al cilindro 1. El sistema de cambio ahora extrae gas del cilindro 1.

B. Ajuste la presión de entrega en el regulador de línea a la presión de salida deseada.

C. Cuando el cilindro 1 se agota, el sistema de cambio comenzará automáticamente a extraer desde el cilindro 2.

D. Antes de reemplazar el cilindro agotado 1, gire la perilla grande hacia el cilindro 2. Esto asegurará que el cilindro 2 se agote antes de que el panel

vuelva al nuevo cilindro 1.

NOTA: No utilice este sistema con gases tóxicos o corrosivos que requieran una purga de gas inerte.

Teoría de funcionamiento del colector de cambio

Sistema del regulador de combinación

Los reguladores de suministro del colector derecho e izquierdo se montan espalda con espalda con una sola salida y una sola perilla de ajuste. El regulador

del colector izquierdo está configurado para entregar el producto desde el cilindro o cilindros del banco izquierdo, cuando la flecha en la perilla del regulador

principal apunta hacia el lado izquierdo. Del mismo modo, el regulador del colector derecho está configurado para entregar el producto desde el cilindro o

cilindros del banco derecho, cuando el lado derecho actúa como la fuente principal y la flecha en la perilla selectora apunta hacia la derecha.

Cuando se gira la perilla selectora para que la flecha apunte del lado izquierdo al lado derecho, el punto de ajuste del regulador del lado derecho

aumenta a una presión más alta que el regulador del lado izquierdo. De manera similar, cuando la perilla selectora se gira de manera que la

flecha apunta desde el lado derecho hacia el lado izquierdo, el punto de ajuste del regulador del colector derecho se reduce a una presión más

baja que el regulador del lado izquierdo. NOTA: Siempre mueva la perilla selectora con suavidad pero completamente contra el tope

mecánico para evitar que el colector fuera de línea se alimente involuntariamente.

El regulador que está configurado para proporcionar la presión más alta suministrará gas hasta que su fuente se agote, momento en el cual

la presión de entrada disminuirá justo por debajo del punto de ajuste del otro regulador. El otro lado funcionará a una presión más alta, lo que

forzará al sistema a conmutar y suministrar gas al proceso posterior.

Especificaciones del modelo 920

Presión de entrada nominal máxima: 3000psi

Rangos de presión de salida: 10-100psi

20-200psi

Presión de cambio del lado derecho 280psi para el modelo de 200psi; 160psi por el modelo de 100psi

Presión de cambio del lado izquierdo 230psi para el modelo de 200psi; 140psi por el modelo de 100psi

Coeficiente de flujo: Cv = 0,03

Capacidad de flujo: 200scfh (aire) a una salida de 100psi

Tasa de fugas de diseño: tasa de fuga de He externa de 2,0 x 10-6cc/s

Peso: 11lb

Temperatura ambiente de funcionamiento -40°F a 150°F

Conexiones de entrada: manguera corrugada flexible de acero inoxidable con válvulas de retención CGA

Puerto de salida: ¼” FNPT

Materiales

Cuerpo: latón o 316L SS

Sombrerete: barra de bronce cromado

Asiento: PTFE

Diafragmas: 316L SS

Medidores: latón o acero inoxidable

Filtros: cromado de 10micrones o 316L SS

LEYENDA DE P&ID

ABREV.

PCV1

PCV2

PCV

PI

PREPARADO PARA: AIRGAS

PROYECTO: P&ID PARA SG 920

VÁLVULA DE DIAFRAGMA

REGULADOR

MEDIDOR DE PRESIÓN

PRESIÓN DE LÍNEA

MEDIDOR DE PRUEBA

BANCO IZQUIERDO

MARGEN DERECHO

Firmar tras la aprobación

INFORMACIÓN ADICIONAL/ESPECIFICACIONES: Fecha de creación: 01/06/2018 Cliente:

Aprobado por:

N.° de P.O.

Aprobado por:

Fecha de revisión:

"Derechos de autor 2017. The Harris Product

Group. Los dibujos anteriores, y los derechos de

autor correspondientes, son propiedad exclusiva

de The Harris Products Group. Cualquier

reproducción, distribución, trabajo derivado o

creación de piezas basadas en el mismo sin el

consentimiento expreso por escrito de The Harris

Products Group está expresamente prohibido".

Envíenos un fax o un correo electrónico

después de la aprobación, o marque los

cambios específicos y vuelva a enviarlo.

Enviar fax al (800) 841-3738

Fig. 1: Diagrama esquemático de PD&I

Sistema de alarma

Los paneles de cambio pueden tener conectado un sistema de alarma suministrado por el cliente o Harris.

Las alarmas de Harris son dispositivos intrínsecamente seguros y se pueden usar con gases inertes, oxidantes y gases inflamables. La caja de alarma no

requiere barreras intrínsecamente seguras cuando se usa para gases inflamables o en entornos peligrosos/inflamables.

Cuando el cliente suministra un sistema de alarma, debe seguir no solo los códigos de incendio necesarios y aplicables, sino que también debe

asegurarse de que todos los equipos y tuberías estén limpios adecuadamente para evitar la introducción de contaminantes en el flujo de gas.

Política de garantía de equipos Harris

Harris garantiza que los productos de colector vendidos para el servicio de gas no corrosivo están libres de defectos de fabricación en materiales y mano

de obra en condiciones normales de uso por un período de 1 año a partir de la fecha de compra.

Harris garantiza el equipo de “servicio corrosivo” por un período de 90 días a partir de la fecha de envío.

Dentro de dicho período de garantía, Harris acepta, a su discreción, reemplazar o reparar de forma gratuita en su fábrica en Gainesville, GA, cualquier

producto o pieza que tenga defectos de fabricación o en sus materiales.

Harris no pagará ni garantizará las reparaciones realizadas por cualquier persona que no sea el personal autorizado por Harris para realizar dichas

reparaciones. HARRIS NO SERÁ RESPONSABLE POR DAÑOS CONSECUENTES, INCIDENTALES O INDIRECTOS, EN LA MEDIDA QUE LO PERMITA

LA LEY. EXCEPTO CUANDO LA LEY ESPECIFIQUE LO CONTRARIO, ESTA GARANTÍA EXPRESA SERÁ LA GARANTÍA EXCLUSIVA Y SUSTITUYE

CUALQUIER GARANTÍA IMPLÍCITA, INCLUIDA LA GARANTÍA IMPLÍCITA DE ADECUACIÓN PARA UN PROPÓSITO PARTICULAR Y COMERCIABILIDAD..

La garantía y los recursos proporcionados en esta garantía expresa no se aplicarán a ningún producto que se haya dañado por accidente, abuso o mal

uso, o que se haya modificado o cambiado de cualquier forma, excepto por el personal autorizado por Harris. LOS RECURSOS INDICADOS SERÁN

RECURSOS EXCLUSIVOS DEL USUARIO INICIAL BAJO LA GARANTÍA EXPRESA CONTENIDA EN EL PRESENTE DOCUMENTO Y BAJO OTRAS

GARANTÍAS EXPRESADAS O IMPLÍCITAS REQUERIDAS POR LA LEY.

ADENDA DE GARANTÍA PARA PANELES DE CAMBIO: CUALQUIER INTENTO DE AJUSTE DEL PUNTO DE CONFIGURACIÓN DEL CAMBIO DEBERÁ

ANULAR CUALQUIERA Y TODAS LAS DISPOSICIONES DE GARANTÍA QUE OFRECE HARRIS.

HARRIS PRODUCTS GROUP SÉRIE920

MATÉRIEL DE DISTRIBUTION DE GAZ Manuel d’installation et d’utilisation SYSTÈME DE COMMUTATION

CE LIVRET CONTIENT DES DONNÉES EXCLUSIVES À HARRIS PRODUCTS GROUP. IL EST FOURNI À L’ACHETEUR ET UNIQUEMENT DESTINÉ À ÊTRE

UTILISÉ AVEC LE COLLECTEUR À COMMUTATEUR AUTOMATIQUE DE SÉRIE920.

Précautions générales –

• L’installation doit être réalisée par du personnel qualifié dans la manipulation des gaz comprimés.

• Choisissez un emplacement bien ventilé pour l’installation

• Prenez les précautions appropriées lors de la manipulation de tout gaz comprimé.

• L’utilisateur doit connaître les propriétés chimiques et réactives du gaz utilisé (lire la Fiche technique de sécurité du gaz utilisé).

Documents de référence –

Les bulletins de sécurité suivants sont disponibles auprès de la Compressed Gas Association (www.cganet.com)

• BS-2: Oxygen Deficient Atmospheres (Atmosphères pauvres en oxygène)

• BS-10: Correct Labeling & Proper Fittings On Cylinders/Containers (Étiquetage correct et fixations appropriées sur des cylindres/conteneurs)

• SB-15: Avoiding Hazards In Confined Work Spaces During Maintenance, Construction And Similar Activities (Éviter les dangers dans les lieux

de travail confinés au cours des activités d’entretien, de construction et autres activités similaires)

• BS-19: Potential Valve Thread & Cylinder Thread Mismatch (Inadéquation potentielle entre le filetage de la valve et le filetage du cylindre)

Consignes générales —

Les collecteurs à commutateur doivent être installés conformément aux recommandations de la National Fire Protection Association, la

Compressed Gas Association, OSHA et à toute réglementation locale applicable. Les collecteurs à commutateur ne doivent pas être placés dans

des lieux où la température dépasse 120°F (49°C) ou –20°F (-29°C) sur de longues périodes. Un collecteur placé en extérieur dans un lieu

ouvert doit être protégé de la pluie et d’une humidité excessive. En hiver, le collecteur doit être protégé de la neige et de la glace. Le collecteur

doit être placé dans une zone propre et bien aérée, sans produits combustibles ou pétroliers.

Introduction

Le panneau commutateur est conçu pour fournir un débit de gaz continu et ininterrompu aux applications utilisant des alimentations en gaz en

bouteille jusqu’à 3000PSIG. Idéal pour les applications de haute pureté, ce panneau est constitué de deux détendeurs principaux et de conduite

de haute pureté, de jauges, de robinets d’isolement et d’un panneau de montage.

Les temps d’arrêt imprévus causés par des bouteilles vides peuvent être éliminés grâce à l’intégration de ce panneau à votre système. Lorsque

le côté de la source principale se consume, le panneau passe automatiquement à l’alimentation de réserve et alimente le procédé à une pression

constante. Le détendeur de conduite élimine pratiquement toute variation de pression associée à ce commutateur.

Pression d’entrée maximale: 3000PSIG

Pression de sortie: 10-100PSIG ou 20-200PSIG (réglable par l’utilisateur)

Débit maximal: 200SCFH

Instructions d’installation

A. Déballer soigneusement tous les composants et vérifier qu’ils ne sont pas endommagés lors de l’expédition. Si une pression plus basse est nécessaire

en aval au point d’utilisation prévu que celle établie dans les réglages du détendeur de conduite, utiliser un détendeur de conduite approprié.

B. Le panneau commutateur est équipé de (4) fentes de montage pour les boulons de 1/4po afin de faciliter l’installation. Ce panneau peut être fixé

directement au mur ou à tout autre support structural. Le bas du panneau doit être monté à environ 65½po du plancher. Fixer l’appareil au mur ou sur

une surface stable à l’aide de boulons, d’écrous et de rondelles (non fournis).

REMARQUE: Cet appareil peut être installé à l’extérieur, mais sous un toit pour le protéger de l’exposition directe à la pluie et à la neige.

C. Raccorder les tuyaux de distribution de gaz (en acier inoxydable ou en cuivre) correspondant à vos applications de pureté au raccord FNPT fourni de

¼po de la sortie.

D. Après avoir mis les bouteilles en place au niveau du détendeur de commutation, retirer le capuchon de la bouteille et examiner la sortie du robinet

de la bouteille pour vérifier qu’il n’y a pas de contamination. Ouvrir brièvement le robinet de la bouteille avant de fixer les câbles flexibles (sauf si de

l’hydrogène, du méthane, ou autres gaz ou mélange réactif est utilisé).

Éléments supplémentaires nécessaires à l’installation (non fournis avec le commutateur):

1. Boulons, écrous et rondelles de montage

2. Bouteilles de gaz

3. Plateau pour bouteille en option, supports de montage, chaînes ou sangles pour attacher les bouteilles.

4. Solution de détection de fuites du type à bulles d’air

Stockage et utilisation des bouteilles

A. Pour stocker et utiliser des bouteilles, les fixer à un mur ou à un support vertical à l’aide de supports, de sangles de retenue, de chaînes, d’attaches ou

d’autres dispositifs approuvés.

B. Pour déplacer des bouteilles, utiliser un chariot à bouteilles ou un camion avec un dispositif de retenue à chaîne en place. Ne pas traîner ou faire

rouler les bouteilles.

C. Ne pas laisser tomber ou rouler les bouteilles à l’horizontale, car le robinet de la bouteille pourrait se briser et libérer ainsi du gaz à haute pression, puis

transformer la bouteille en projectile.

Fixation des bouteilles au panneau de commutateur

A. Fermer les robinets d’isolement du panneau commutateur (au bas du panneau). Raccorder les câbles flexibles aux robinets des bouteilles à l’aide du

raccord CGA à serrer avec la clé ou à la main (en option). Ne pas laisser d’huile, de graisse ou d’autres lubriants potentiellement contaminants

entrer en contact avec les composants. Ces panneaux sont assemblés en usine dans des conditions rigoureuses de haute pureté sans utilisation

d’hydrocarbures ni de lubrifiants halocarbonés.

B. Vérifier que le robinet de la bouteille et les autres raccords ne présentent pas de fuites à l’aide d’un détecteur de fuites ou d’une solution de détection

de fuites du type à bulles d’air approuvée. REMARQUE: Bien que la solution savonneuse soit appropriée pour des raisons de sécurité, elle n’est

pas la méthode préférée pour les systèmes de haute pureté. En cas de fuite, l’aspiration de la solution savonneuse dans la tuyauterie du

procédé peut présenter un risque de contamination.

C. En cas de détection d’une fuite, dépressuriser le composant et le serrer si nécessaire. Communiquer immédiatement avec le fournisseur de gaz au cas

où la bouteille présente des fuites. Si la bouteille comprend un mélange inflammable ou toxique, fermer immédiatement le robinet de la bouteille et

suivre les instructions de sécurité fournies avec la bouteille afin d’assurer une évacuation adéquate du gaz. Même une bouteille qui présente une fuite

de gaz inerte constitue un danger dans une zone fermée en raison de la circulation de l’air.

Fonctionnement (voir fig.1 — Schéma tuyauterie et instrumentation à la page4)

A. Tourner le gros bouton de la bouteille1. Le système de commutation aspire maintenant le gaz de la bouteille1.

B. Régler la pression de détente sur le détendeur de conduite à la pression de sortie souhaitée

C. Lorsque la bouteille1 se vide, le système de commutation commence automatiquement à aspirer le gaz dans la bouteille2.

D. Avant de remplacer la bouteille1 vide, tourner le gros bouton sur la bouteille2. Ainsi, la bouteille2 se videra avant que le panneau ne revienne à la

nouvelle bouteille1.

REMARQUE: Ne pas utiliser ce système avec des gaz toxiques ou corrosifs nécessitant une purge par gaz inerte.

Principe de fonctionnement du collecteur de commutation

Système de détente combiné

Les détendeurs d’alimentation des collecteurs gauche et droit sont montés dos à dos avec une seule sortie et un seul bouton de réglage. Le détendeur

du collecteur gauche est réglé pour délivrer le produit à partir de la ou des bouteille(s) de la rangée gauche lorsque la flèche sur le bouton du détendeur

principal est orientée vers le côté gauche. De même, le détendeur du collecteur droit est réglé pour délivrer le produit à partir de la ou des bouteille(s) de la

rangée droite lorsque le côté droit sert de source principale et que la flèche sur le sélecteur est orientée vers la droite.

Lorsque le sélecteur est tourné de façon à ce que la flèche soit orientée du côté gauche vers le côté droit, la consigne du détendeur droit est

augmentée à une pression supérieure à celle du détendeur gauche. De même, lorsque le sélecteur est tourné de façon à ce que la flèche soit

orientée du côté droit vers le côté gauche, la consigne du détendeur du collecteur droit est réduite à une pression inférieure à celle du détendeur

gauche. REMARQUE: Toujours tourner le sélecteur doucement, mais complètement contre la butée mécanique pour éviter l’alimentation

par inadvertance du collecteur hors conduite.

Le détendeur qui est réglé de façon à délivrer la pression la plus élevée fournira du gaz jusqu’à ce que sa source soit épuisée, auquel moment la

pression d’entrée diminuera au niveau juste inférieur à celui de la consigne de l’autre détendeur. L’autre côté fonctionnera alors à une pression

plus élevée, ce qui forcera le système à commuter et à fournir du gaz au procédé en aval.

Spécifications pour le modèle920

Pression d’admission nominale maximale – 3000psi

Plages de pression de sortie – 10-100psi

20-200psi

Pression de commutation côté droit 280psi pour le modèle de 200psi; 160 psi pour le modèle100psi

Pression de commutation côté gauche 230psi pour le modèle de 200psi; 140 psi pour le modèle100psi

Coefficient de débit – Cv = 0,03

Capacité de circulation – sortie de 200scfh (air) @ 100psi

Taux de fuite de conception – Taux de fuite à l’extérieur2.0 x10-6cc/sec

Poids – 11lbs.

Température ambiante de fonctionnement -40F à 150F

Raccord d’entrée – Tuyau flexible ondulé en acier inoxydable avec clapets antiretour CGA

Orifice de sortie – FNPT ¼po

Matériaux

Corps – Laiton ou acier inoxydable 316L

Couvercle – Laiton massif chromé

Siège – PTFE

Membranes – Acier inoxydable 316L

Jauges – Laiton ou acier inoxydable

Filtres – Bronze plaqué 10microns ou acier inoxydable316L

LÉGENDE P&ID

ABBRV.

PCV1

PCV2

PCV

PI

PRÉPARÉE POUR : AIRGAS

PROJET : P&ID POUR SG 920

ROBINET À MEMBRANE

DÉTENDEUR

JAUGE DE PRESSION

PRESSION DE CONDUITE

JAUGE D’ESSAI

RANGÉE GAUCHE

RANGÉE DROITE

Signer après l’approbation

AUTRES INFORMATIONS/SPÉCIFICATIONS : Date de création : 01/06/18 Customer:

Approuvé par :

No de bon de commande

Date d’approbation :

Date de révision : Rév :

« Droits d’auteur 2017. The Harris Product Group.

Les schémas ci-dessus et les droits d’auteur y

afférents sont la propriété exclusive du Harris

Products Group. Il est expressément interdit de

procéder à la reproduction, à la distribution, à la

production des travaux dérivés ou aux créations de

pièces basées sur ces éléments sans l’autorisation

écrite expresse de Harris Products Group. »

Veuillez nous retourner les modifications par

télécopieur ou par courriel dès qu’elles auront

été approuvées, ou indiquez les modifications

précises et soumettez-les de nouveau.

Téléc. : (800) 841-3738

Fig.1 - Schéma tuyauterie et instrumentation

Systèmes d’alarme

Les panneaux commutateurs peuvent être équipés d’un système d’alarme fourni soit par Harris soit par le client.

Les alarmes Harris sont des dispositifs à sécurité intrinsèque et peuvent être utilisées avec des gaz inertes, oxydants et inflammables. La boîte

d’alarme n’a pas besoin de barrières de sécurité intrinsèque lorsqu’elle est utilisée pour des gaz inflammables ou dans des environnements

dangereux ou inflammables.

Lorsque le client fournit un système d’alarme, il doit non seulement respecter les codes d’incendie nécessaires et applicables, mais aussi

s’assurer que tout l’équipement et les tuyaux sont correctement nettoyés pour éviter la pénétration de contaminants dans le flux de gaz.

Politique de garantie de l’équipement Harris

Harris garantit que les collecteurs vendus pour le service au gaz non corrosif sont exempts de défauts de matériaux et de fabrication, en

utilisation normale, pour une période d’un (1) an à compter de la date d’achat.

Harris garantit l’équipement de «service corrosif» pour une période de 90jours à compter de la date d’expédition.

Dans le cadre de ladite période de garantie, Harris accepte, à sa discrétion, de remplacer ou réparer gratuitement, dans son usine de Gainesville,

tout produit ou pièce présentant un défaut de fabrication ou de matériaux.

Harris ne remboursera aucune réparation effectuée par une personne autre que le personnel autorisé par Harris pour ce faire. HARRIS NE SE SERA

PAS RESPONSABLE DES DOMMAGES INDIRECTS, ACCESSOIRES OU INDIRECTS, DANS LA MESURE PERMISE PAR LA LOI. SAUF DISPOSITION

CONTRAIRE DE LA LOI, CETTE GARANTIE TIENDRA LIEU DE GARANTIE EXCLUSIVE ET REMPLACERA TOUTE GARANTIE IMPLICITE, Y COMPRIS

TOUTE GARANTIE IMPLICITE D’ADAPTATION À UN USAGE PARTICULIER ET DE QUALITÉ MARCHANDE. La garantie et les recours offerts dans

cette garantie expresse ne sont pas applicables à un produit endommagé par accident, abus ou mauvaise utilisation, ou modifié ou changé d’aucune

façon, sauf par action des personnes autorisées par Harris. LES RECOURS PRÉCISÉS DANS CE DOCUMENT SONT LES SOLUTIONS EXCLUSIVES DE

L’UTILISATEUR INITIAL EN VERTU DE LA GARANTIE CONTENUE ET SOUS TOUTE AUTRE GARANTIE EXPLICITE OU IMPLICITE EXIGÉE PAR LA LOI.

AVENANT DE GARANTIE POUR LES PANNEAUX COMMUTATEURS: TOUTE TENTATIVE D’AJUSTEMENT DE LA CONSIGNE DU PANNEAU

COMMUTATEUR ANNULE TOUTES LES DISPOSITIONS DE GARANTIE OFFERTES PAR HARRIS.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 4501 QUALITY PLACE MASON, OH 45040 - 1.800.733.4043

072019

9505710

Table of contents

Languages:

Other Harris Industrial Equipment manuals