Harris 220 Series User manual

HARRIS 220 Series

Gas Distribution Equipment Installation and Operation Manual Switchover System

THIS BOOKLET CONTAINS PROPRIETARY INFORMATION FROM THE HARRIS PRODUCTS GROUP. IT IS PROVIDED TO THE PURCHASER SOLELY FOR USE IN CONJUNCTION WITH AUTOMATIC

SWITCHOVER MANIFOLDS MODEL 220 SERIES.

Important

Installation and operation of compressed gas equipment should only be performed by experienced operators and installers who know the general principles and safety precautions to be

observed in handling compressed gases. If you are not certain you fully understand the safety precautions for handling compressed gases, please contact The Harris Products Group,

or, your local gas supplier.

Do not permit untrained persons to install, operate or maintain this equipment. Do not attempt to install or operate this equipment until you have read and fully understand these

instructions. If you do not fully understand these instructions, contact The Harris Products Group.

Extra copies of this instruction manual are available from The Harris Products Group upon request.

1. General Safety Precautions

Protect yourself and others. Read and understand the following instructions before attempting to use this equipment. Failure to understand and follow these instructions can result

in serious personal injury and/or damage to the equipment. Because of the many potential hazards associated with compressed gases, read the Material Safety Data Sheet for each

gas you will be using.

1. Know and understand the physical and chemical properties of the gas being used.

2. Observe general precautions for the use of gases.

3. Observe safety precautions for the gas being used.

4. Do not use this equipment with gases that are not compatible with the materials of construction. The use of gases not compatible with the materials of construction may cause

damage to the equipment or injury to personnel.

5. If ammable gases are used with this equipment do not locate it near open ames or any other source of ignition.

6. If toxic or ammable gases are used with this equipment, emergency equipment applicable to the gases in use should be available in close proximity.

7. Many gases can cause asphyxiation by displacing oxygen in the atmosphere. Make certain the area where these manifolds are operated is well ventilated.

8. Do not release asphyxiant, toxic or ammable gases in the vicinity of personnel. Use this equipment only in well ventilated areas. Vent gases to the outside atmosphere and in an

area away from personnel. Be sure that venting and disposal methods are in accordance with Federal, State, Provincial and local requirements. Locate and construct vent lines to

prevent condensation or gas accumulation. Be sure the vent outlet cannot be obstructed by rain, snow, ice, insects, birds, etc. Do not inter-connect vent lines; if more than one vent

is needed, use separate lines.

9. Relief devices should be installed and properly vented in all gas handling systems to protect against equipment failure and over-pressurization.

10. Never connect this equipment to a supply source having a pressure greater than the maximum rated pressure. Refer to the Product Specications for maximum inlet pressures.

11. Never permit oil, grease or other combustible materials to come in contact with cylinders, manifolds, and connections. Oil and grease may react and ignite when in contact with

some gases – particularly oxygen and nitrous oxide.

12. Cylinder, header, and master valves should always be opened very s-l-o-w-l-y. Heat of recompression may ignite combustible materials.

13. Flexible hoses should never be kinked, twisted or bent into a radius smaller than 3 inches. Mistreatment may cause the exible hoses to burst.

14. Do not apply heat. Some materials may react and ignite while in contact with some gases – particularly oxygen and nitrous oxide.

15. Cylinders should always be secured with racks, chains, or straps. Unrestrained cylinders may fall over and damage or break off the cylinder valve which may propel the cylinder

with great force.

16. Welding should not be performed near nitrous oxide piping. Excessive heat may cause the gas to dissociate, creating an explosive force.

17. Do not use leak test solution that contains ammonia. Solutions containing ammonia may cause brass tubing to crack.

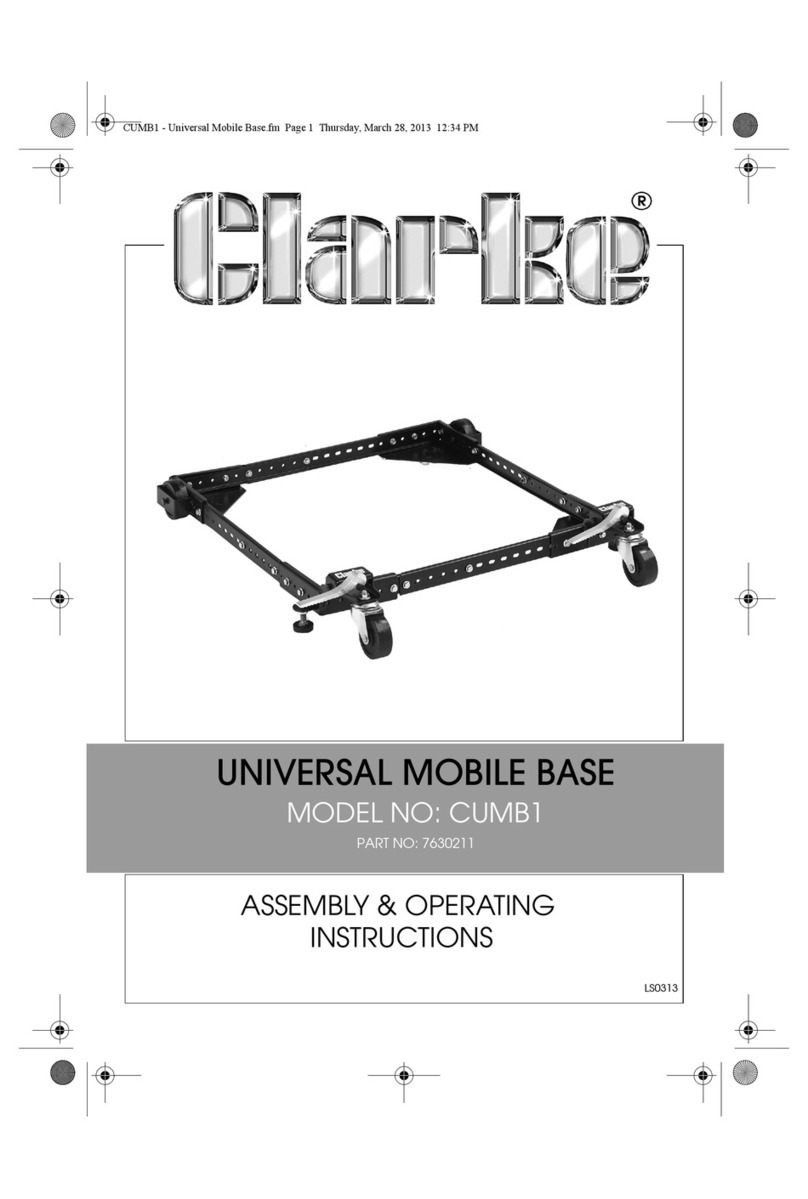

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

10

12

13

8

6

4

2

50

-30

0

100

150

200

-1

0

LEFT BANK

EMPTY NORMAL EMPTY NORMAL

RIGHT BANK

18. Always use oxygen compatible leak test solution on oxygen or nitrous oxide service equipment.

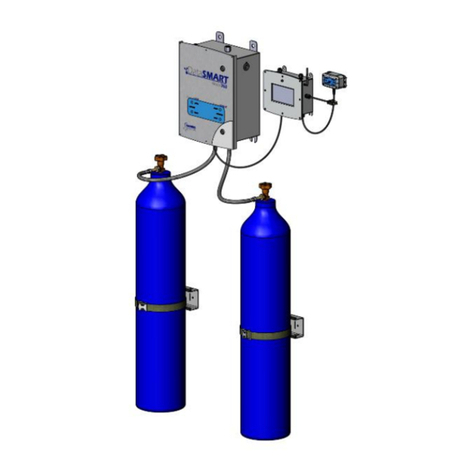

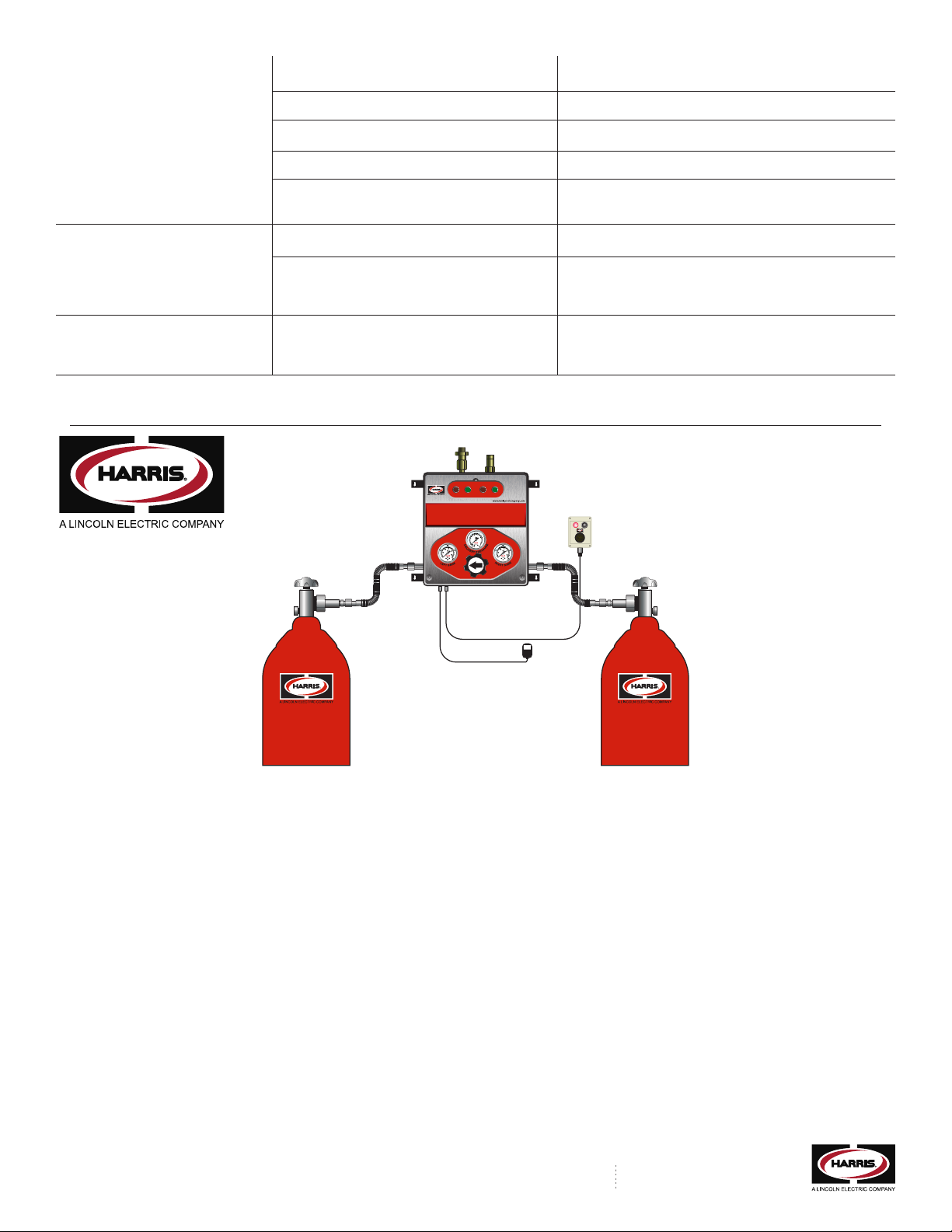

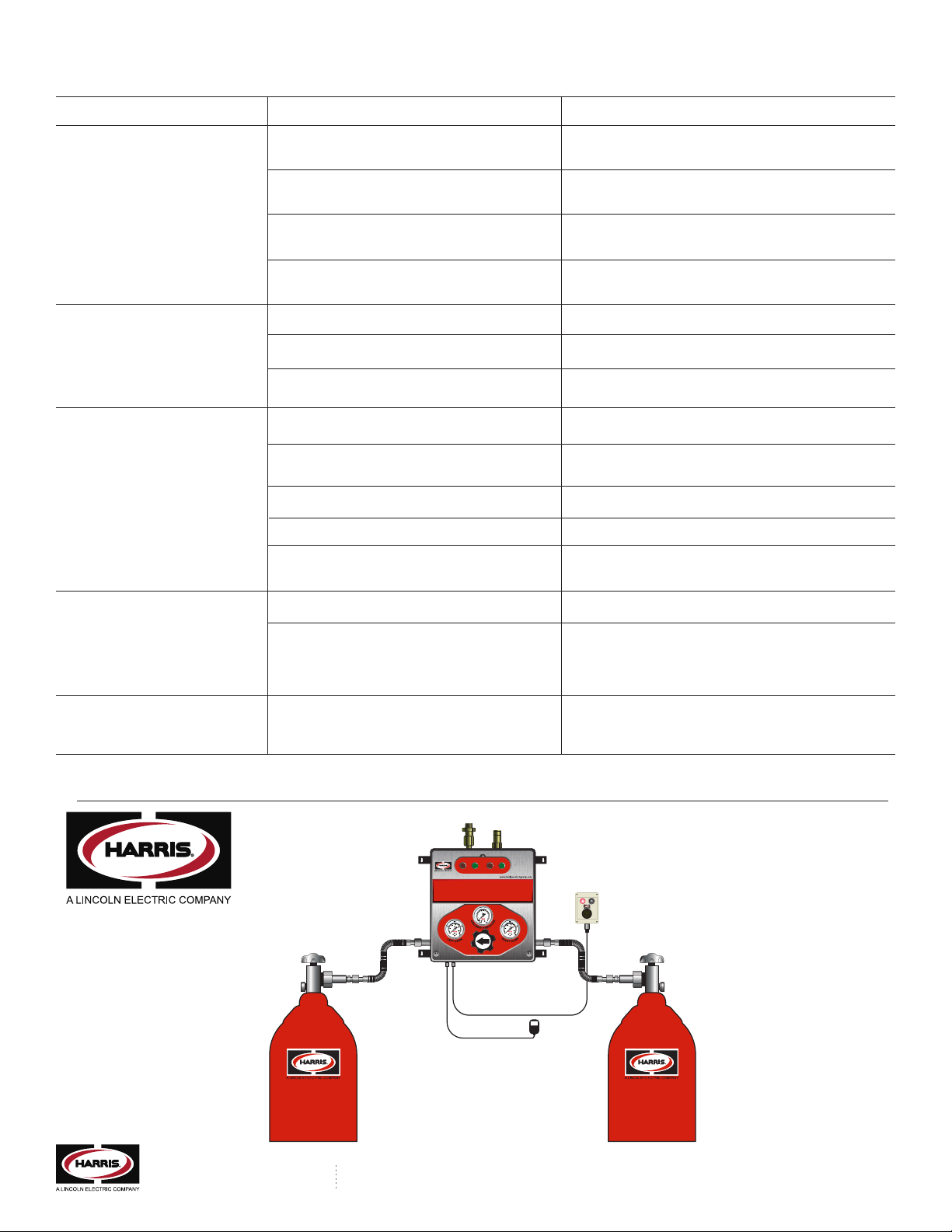

2. Introduction

All Harris Products Group Gas Distribution systems are cleaned, tested and prepared for the indicated gas service and are built following National Fire Protection Association (NFPA)

and Compressed Gas Association (CGA) guidelines. The 220 Series Switchover Manifold consists of a control hub (Box) and two supply bank headers or hoses, one primary and one

reserve, to provide an uninterrupted supply of gas for the specic application. The control box is designed and built with features providing automatic switchover from the depleted

primary supply bank to the reserve supply bank. Pressure gauges, optional alarm signal connections and lights show system status and alert the need to replace depleted cylinders.

Features of the automatic system include an adjustable line regulator, hoses with check valves, wall-mounted header bar assemblies and wall mounting brackets.

3. Description

The Model 220 Series Switchover Manifolds are designed to provide a continuous supply of gas. The system automatically changes from a depleted bank of cylinders in service to

the full reserve bank without an interruption of gas supply. A simple rotation of the primary bank selector knob resets the unit once the depleted bank of cylinders has been replaced.

The standard outlet regulator maintains a constant line pressure, even during the switchover process.

4. General Instructions

Manifolds should be installed in accordance with guidelines stated by the National Fire Protection Association, the Compressed Gas Association, OSHA and all applicable local codes.

The manifolds should not be placed in a location where the temperature will exceed 120°F (49°C) or fall below –20°F (-29°C) for sustained periods of time. A manifold placed

outside in an open location should be protected against rain and excessive moisture. During winter, protect the manifold from ice and snow. The manifold should

be located in a clean, well-ventilated area which is free of oil and combustible materials.

Leave all protective covers in place until their removal is required for installation. This precaution will keep moisture and debris from the piping interior, avoiding operational problems.

All safety relief valves should be piped/vented to an outside location away from personnel. Failure to properly pipe away the external manifold relief valve can create hazardous

conditions. Flammable, oxidizing and asphyxiant gases in the general vicinity of personnel can result in extremely hazardous conditions. Any failure of internal pressure reducing valves,

seats or seals can cause excess pressure to build up and release dangerous gases into the surrounding environment.

5. Design Specications

Maximum Inlet Pressure 220 – High Pressure: 3000 psi

220 – Acetylene: 400 psi

220 – LP Gases: 400 psi

Operating Temperature -20 degrees F to +120 degrees F

Pressure Gauge Size 2” Dial

Inlet Connection ½” FNPT Port

Outlet Connection ½” FNPT Port

Alarm Integral for Non-Flammable Gas Systems, Optional Remote Alarm Available For All Systems

Header ½” Nominal Pipe Size

Power Requirements Manifold Box: 120 VAC, 1.25 Amp. For Oxy/Inert Systems Power is not required for ammable gas systems

Heaters for 220HL, 220HLHP: 120 VAC, (2) heaters @ 200W, 4A Max

Flexible Hose Length 24” or 36” unless otherwise specied

6. Standard Factory Pressure Settings

Inlet Pressure Gauge 220, 220HL, 220HP – High Pressure: 0-4000 psi

220 – Acetylene: 0-400 psi

220 – LP Gases: 0-400 psi

Outlet Pressure Gauge 220, 220HL – High Pressure: 0-200 psi, 220HP: 400 psi

220 – Acetylene: 0-30 psi

220 – LP Gases: 0-100 psi

Outlet Pressure Range 220, 220HL – High Pressure: 5-125 psi, 220HP: 200 psi

220 – Acetylene: 0-15 psi

220 – LP Gases: 0-30 psi

Switchover Pressure 220, 220HL – High Pressure: 170 psi, 220HP: 230 psi

220 – Acetylene: 65 psi

220 – LP Gases: 65 psi

Alarm Set Point 220, 220HL – High Pressure: 200 psi, 220HP: 240 psi

220 – Acetylene: 75 psi

220 – LP Gases: 75 psi

Relief Valve Set Point 220, 220HL – 250 psi

220 HP220HLHP – 500 psi

220 LPGases – 100 psi

220 Acetylene – 21 psi

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

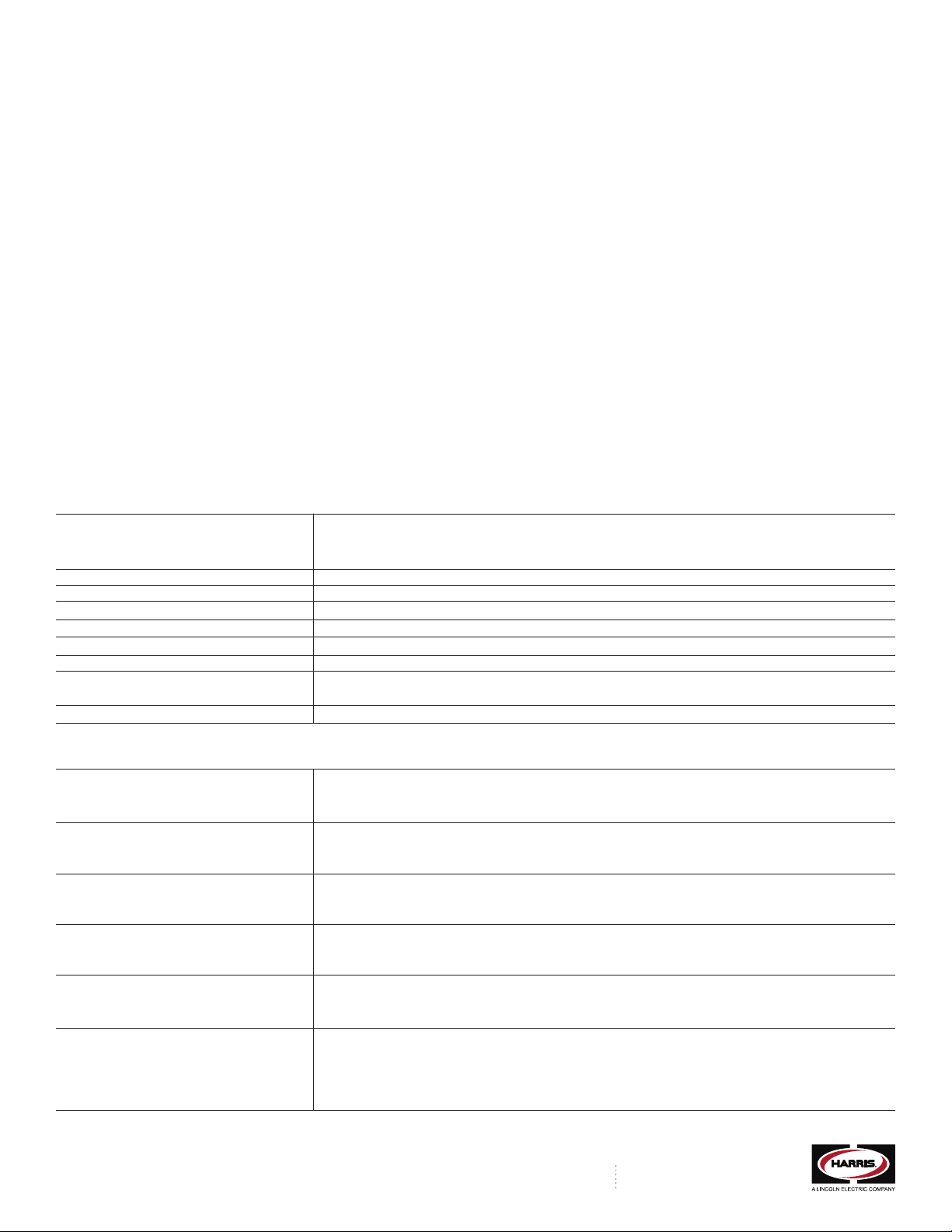

7. Nameplate

Each control box includes a nameplate with the following information.

• Part Number and Gas Service

• Model Number

• Pressure Ratings

• Connections

• Relief Valve Rating

• Manufacturing Date Code

• Any Electrical requirements

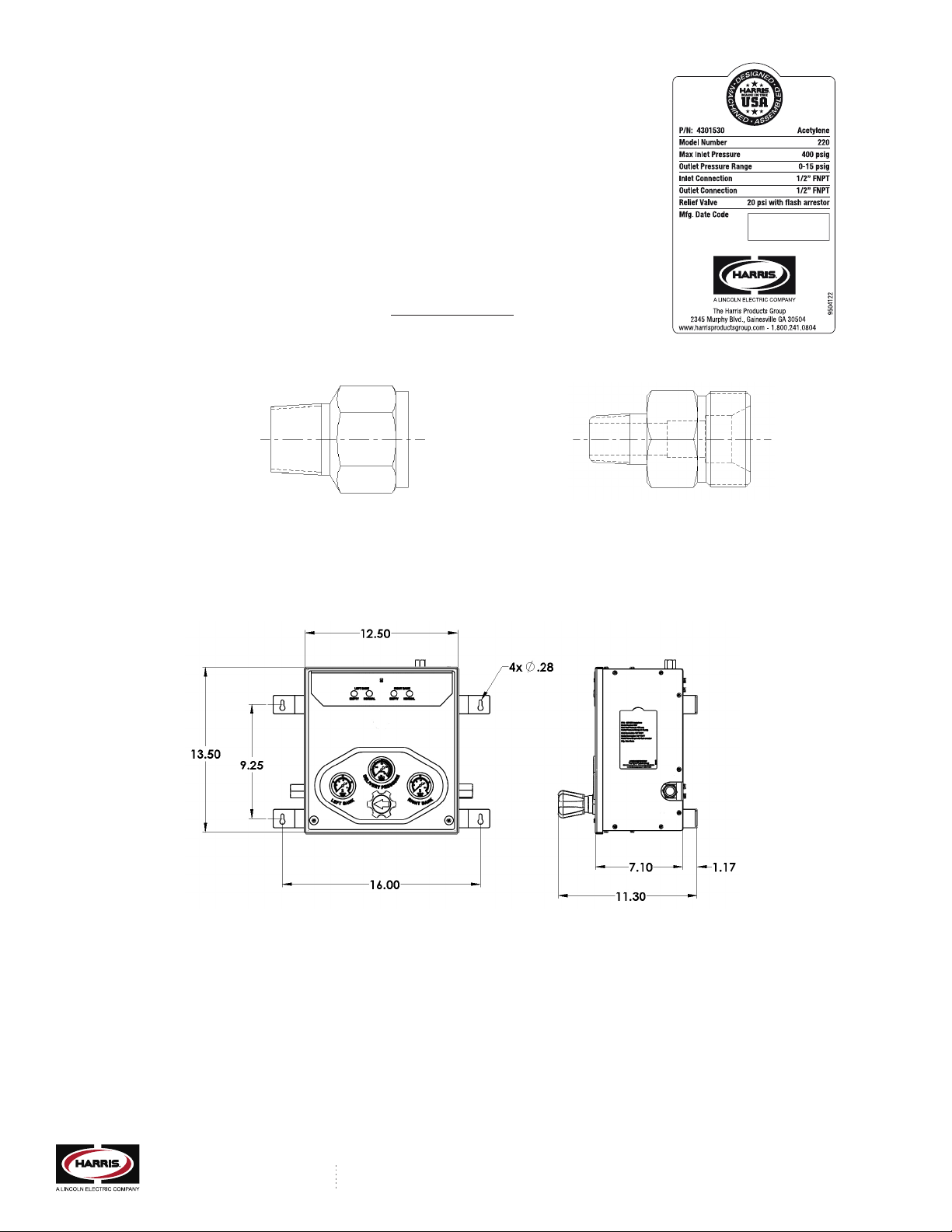

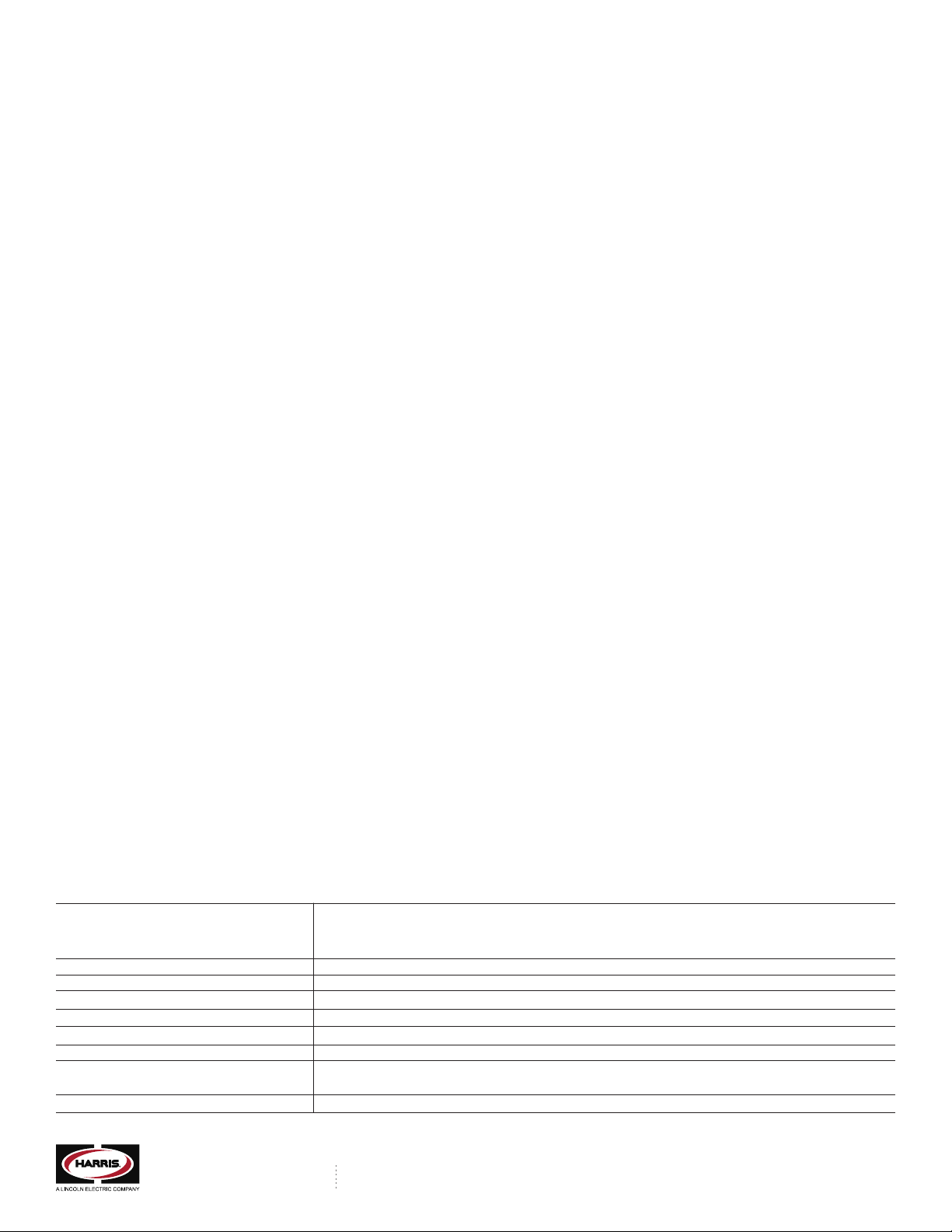

8. Installation Instructions

NOTE: A detailed video of a typical installation can be viewed at - http://bit.ly/S4BUgV

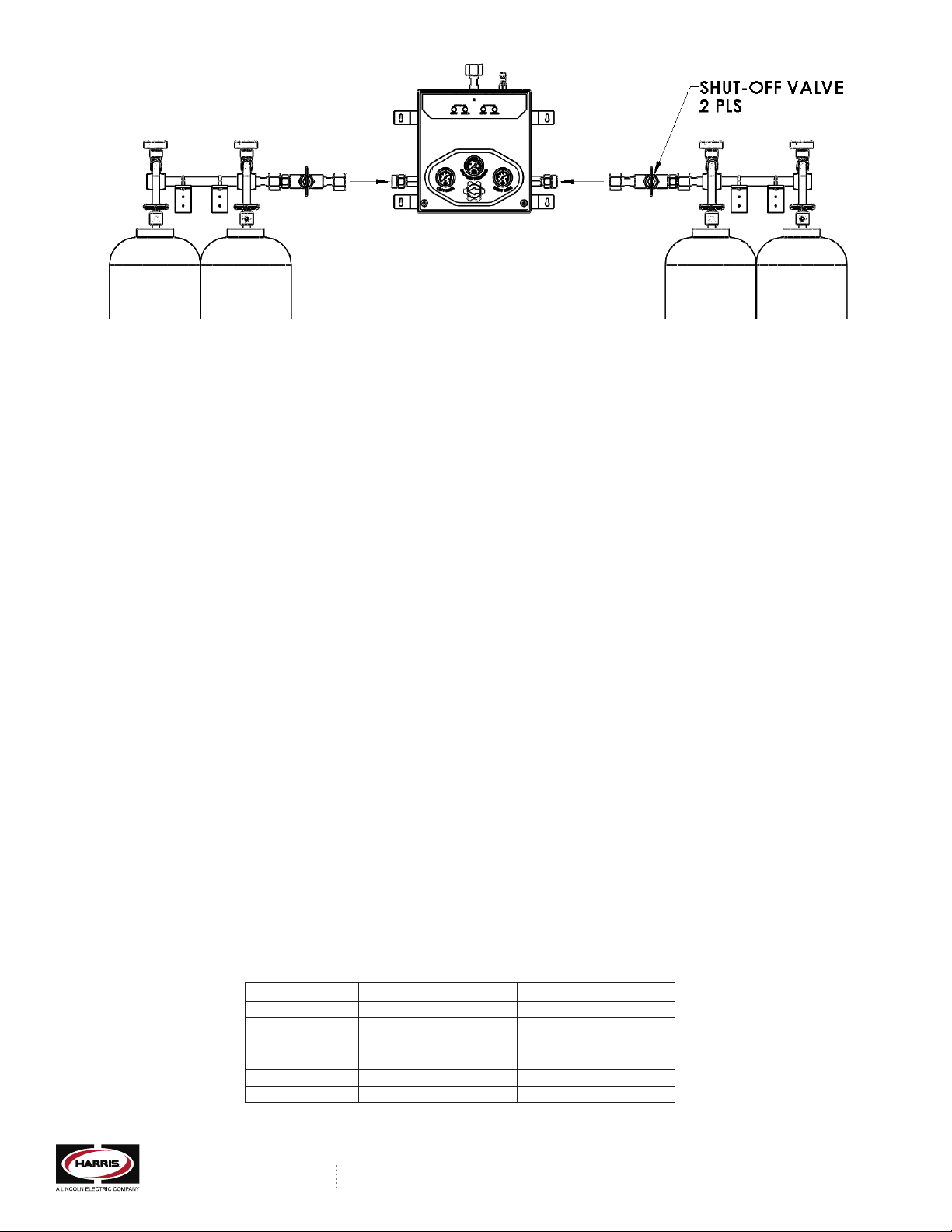

#9005749 Adapter for Single Cylinders on each side #9005708 Adapter for Manifold Headers on each side

Figure 1 Figure 2

1. The control box should be attached to a wall or other secure structure such that the inlet connections to the box are approximately 60 inches from the oor. This dimension can be

slightly higher or lower depending on the cylinder height. The mounting dimensions for the control box are shown in Figure 3. Horizontal mounting studs should be dimensioned at 16”

and vertical mounting studs dimensioned at 9.25”. The box does not come with mounting hardware as the customer should choose fasteners appropriate for the mounting surface.

Figure 3

2. Once the fasteners are properly attached to the wall or mounting surface, place the control box onto the fasteners. Tighten the fasteners once the box is in place. Make sure the box

is level as this is necessary to align the header bars.

3. Attach the outlet of the control box to the central piping system. Common 1”-11 NPS manifold ttings are supplied with this system. Other connections may be used. The outlet port

connection on the control box is ½” FNPT. Note: Acetylene systems are supplied with a pipeline protection device required by NFPA. It is intended that this device be installed directly

on the outlet connection of the control box, however, this device can be installed further downstream, if desired. It must be installed between the manifold box and the rst point of

use for the acetylene gas.

4. It is recommended that a shut off valve be installed on the central piping system immediately downstream of the control box. This will insure that gas supply from the manifold system

can be shut off quickly in an emergency situation.

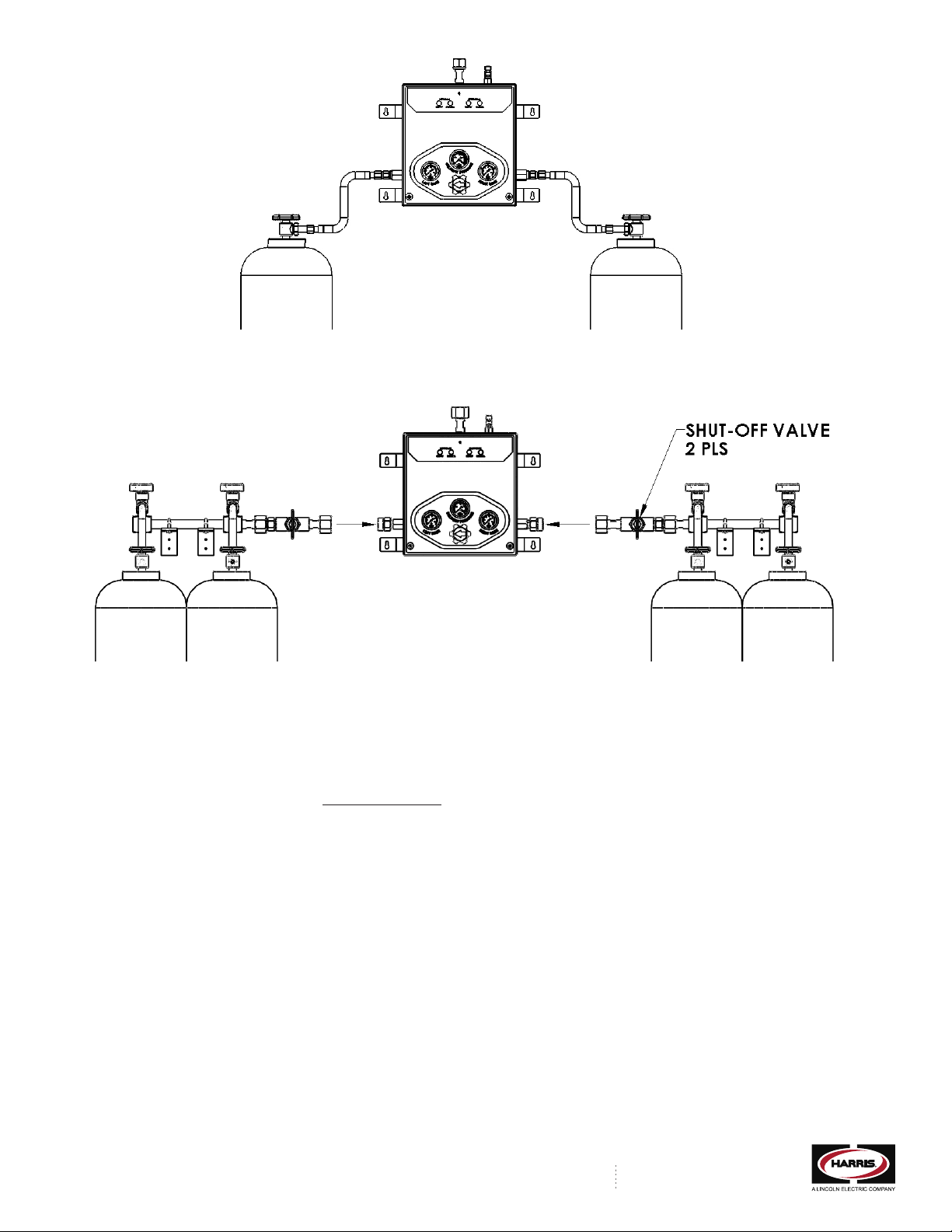

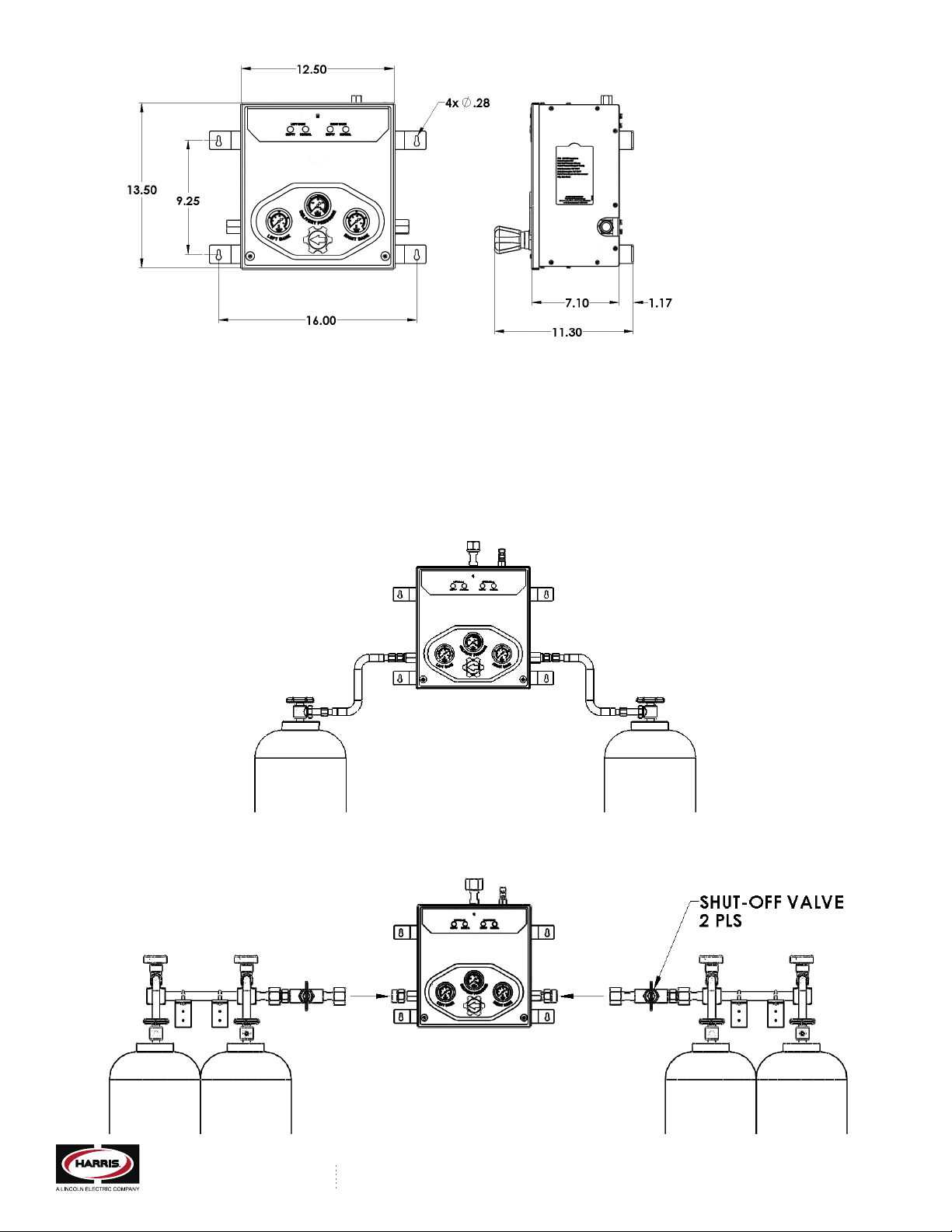

5. If the system only has one cylinder on each side with no right and left header bar, then assemble the cylinders and hoses to the manifold box as shown in Figure 4. As a safety

precaution, cylinders must be secured in place with approved cylinder mounting brackets according to OSHA, state and/or local codes to prevent accidental tipping. Wrench tighten

all connections. If the system is congured for multiple cylinders per side, then proceed to step 6. Otherwise, refer to the Operation Instructions section.

The Series 220 Manifolds can be used either with two cylinders (one on each side) or with multiple cylinders on each

side. For single cylinders on each side, connect the hoses to the manifold box using the adaptors provided (See Fig.

1). For multiple cylinders on each side, attach the header to the manifold box using the manifold header adaptor

provided (see Fig. 2).

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

Figure 4

6. Align the right and left header bar with the right and left inlet connections to the box. See Figure 5 for an illustration of this. Make sure that the header bars are level and

perpendicular to the box. Attach the header mounting brackets to the wall with appropriate hardware (not included). Assemble the header outlet connection to the control box

on both the right and left side. Wrench-tighten all connections. Tighten the U-bolts on the header mounting brackets to secure the headers in place.

Figure 5

7. Attach the hoses to the header valves and wrench tighten.

8. Attach the other end of the hose to the cylinder and wrench tighten. Each hose has a gas specic CGA connection with a non-return valve on the end that attaches to the cylinder.

Insure that the ow direction arrow on the CGA connection is pointed in the proper direction of gas ow (toward the header bar). Otherwise, gas will not ow through the hose

when the cylinder valve is opened.

9. Operation Instructions

NOTE: A detailed operational video can be viewed at - http://bit.ly/Tz1JYd

Once the control box and headers and/or hoses have been properly installed, the system is now ready to put into operation. Caution: Be sure all connections are wrench tight

before proceeding to operate the system.

1. Remove the front cover of the manifold control box with a Phillips Head screwdriver.

2. Using a 5/32” Allen Hex Key, loosen or remove the set screw of the top delivery pressure regulator. This regulator will be reset to the desired pressure later.

3. If equipped, close the master shut off valves for both the right and left side. Refer to Figure 5 for the location of the master shut off valves.

4. Turn the selector knob on the control box to the primary side (right or left).

5. S-L-O-W-L-Y open the rst cylinder valve on the primary side. Warning: It is important that all cylinder valves be opened slowly to minimize the heat of recompression, which

can create hazardous situations with high pressure oxidizing gases.

6. Check for leaks at both ends of the hose; at the cylinder and also at the header bar . Use a soapy water solution or any oxygen compatible commercial leak detector to check

for leaks. If leaks are found, they must be eliminated before proceeding. Attempt to re-tighten connections with a wrench until the leakage stops. If leakage cannot be stopped,

do not use the manifold. Contact The Harris Products Group, or, your local gas supplier.

7. Once all leaks are eliminated, proceed to open up all cylinders on the primary side repeating steps 5 and 6 for each one.

8. Proceed to open up all cylinders on the reserve or secondary side repeating steps 5 and 6 for each one.

9. If equipped, S-L-O-W-L-Y open the master shut off valve on the primary side and check for leaks where the header bar attaches to the control box using soapy water or

commercial leak detector as in step 6. Eliminate any leaks found.

10. Repeat step 7 for the reserve or secondary side.

11. Check to insure that both the RIGHT BANK gauge and LEFT BANK gauge read the proper pressure from the cylinders.

12. With the right bank and left bank now open, and the primary knob turned to indicate the primary bank, adjust the delivery pressure to achieve the desired pipeline pressure

using the 5/32” Allen Hex Key. Rotate the adjusting screw clockwise until the desired pressure is read on the delivery pressure gauge. It may take a few seconds for the

pressure to equalize in the downstream pipeline.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

13. Once the desired pipeline pressure has been achieved, re- assemble the front cover using a Phillips Head Screwdriver.

14. Non-ammable gas systems will come with a power supply and integral alarm. Plug the power supply cable into the bottom connector on the control box and the other end into a

120VAC electrical outlet. The status lights on the front of the box should be green (NORMAL) on both sides. When the primary side is depleted, the system will change over to the

reserve or secondary side and the primary side light will go from green (NORMAL) to red (EMPTY).

10. Cylinder Changeout

When the primary side or bank of cylinders has been depleted, the alarm system will indicate this by changing the lights on the primary side from green (NORMAL) to red (EMPTY).

The empty cylinders can then be removed and new (full) cylinders put in their place. Once the new (full) cylinders are put in place, it is recommended that the primary knob be

turned 180 degrees to point away from the new (full) cylinders. This will insure a “First In-First Out” cylinder rotation where uninterrupted gas supply can be achieved.

11. Optional Remote Alarms

Optional Remote Audio/Visual Alarms are available for all systems (see Table 1). Remote alarms for non-ammable gas systems have optional 10 ft. or 50 ft. cable lengths.

Flammable gas alarms do not come with cable/wiring.

Part Number Gas Service Description

4300698 Non-Flammable Alarm Box Only

4300699 Non-Flammable 10’ Cable

4300709 Non-Flammable 50’ Cable

4300343 Acetylene Remote Alarm Kit

4300344 Hydrogen Remote Alarm Kit

4300345 LPG Remote Alarm Kit

Table 1

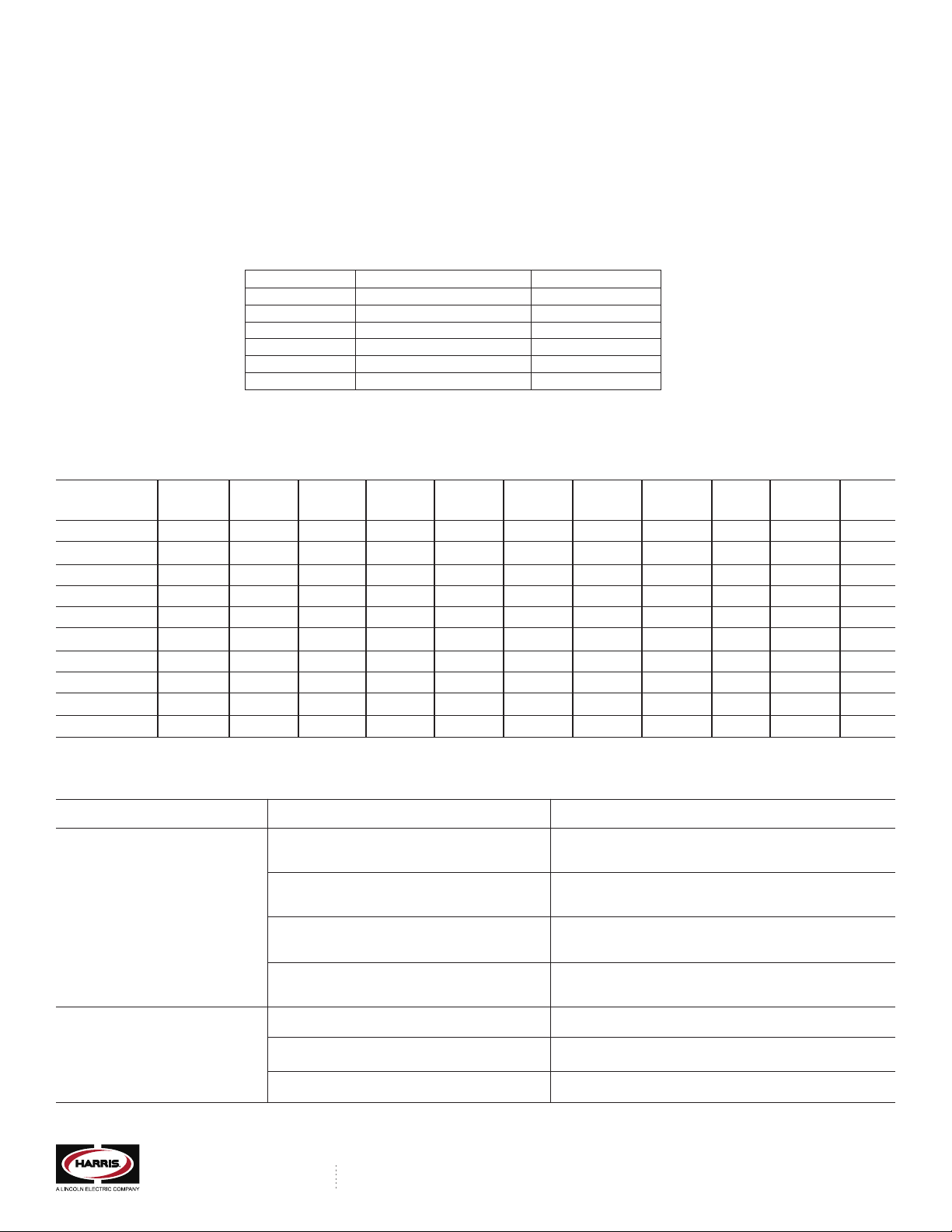

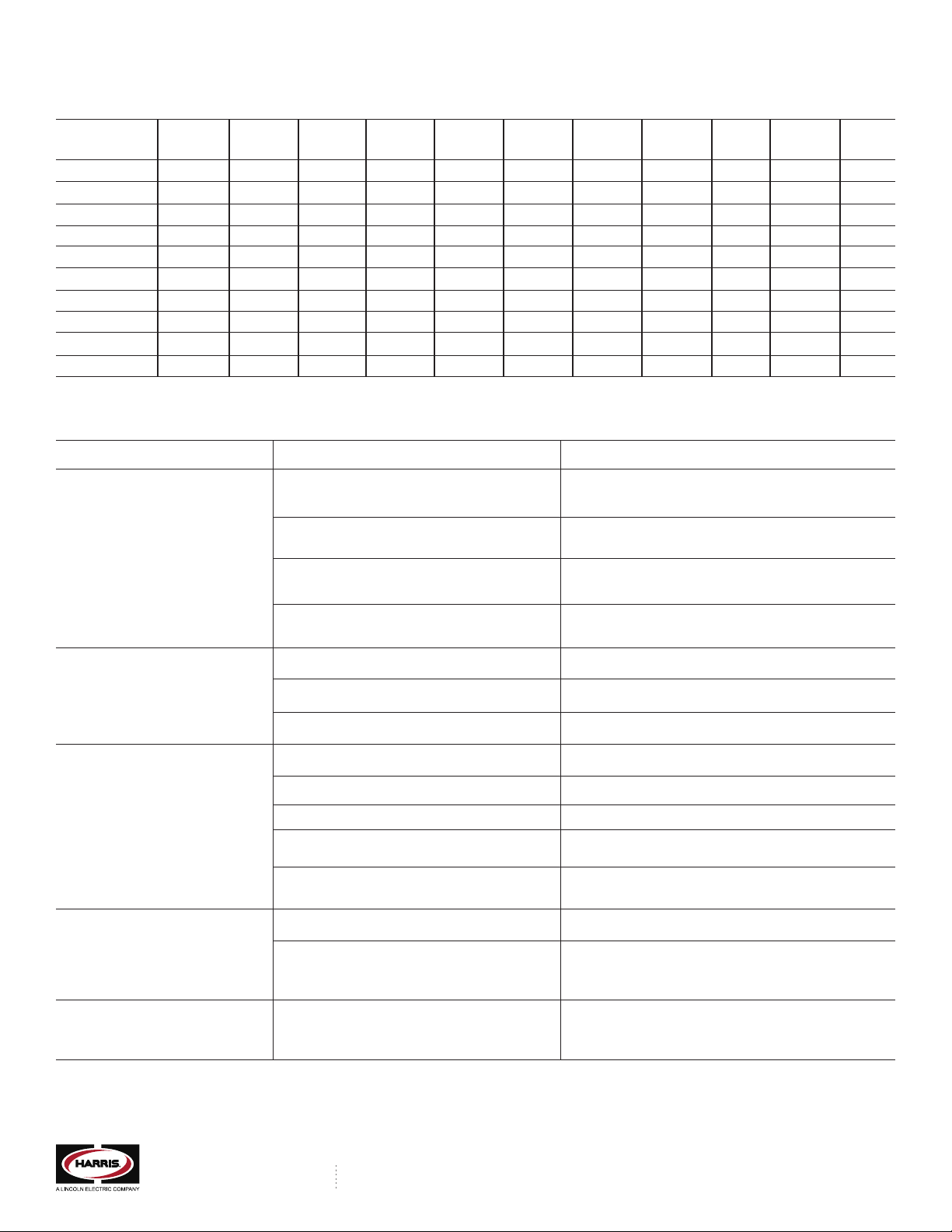

12. Replacement Parts

The following chart (Table 2) contains a listing of common replacement parts available for the Model 220 Series Switchover Manfold Systems. Other replacement parts are available.

Contact the Harris Products Group for additional information.

Model Control Primary Preset Outlet Inlet Delivery Pressure Green Red Heater Power

Number Box P/N Regulator Regulator Regulator Gauge Gauge Switch Light Light Assembly Supply

220 Oxy/Inlet 4301529 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 N/A 9005489

220 Acet 4301530 3001568 3001600 3001610 9006841 9006844 N/A N/A N/A N/A N/A

220 Flammable 4301531 3001570 3001602 3001612 9006838-2 9006842 N/A N/A N/A N/A N/A

220 LPG 4301532 3001569 3001601 3001611 9006841 9006843 N/A N/A N/A N/A N/A

220 HL 4301533 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 9005421 9005489

220 HP 4301535 3001571 3001603 3001613 9006838-3 9006842 4300684 4300688 4300687 N/A 9005489

220 HPHL 4301534 3001571 3001603 3001613 9006838-4 9006842 4300684 4300688 4300687 9005421 9005489

220 HP Flammable 4301536 3001571 3001603 3001613 9006838-5 9006842 N/A N/A N/A N/A N/A

240 4301537 3001572 3001605 3001609 9006841-2 9006842 4300686 4300688 4300687 N/A 9005489

240 HP 4301538 3001573 3001604 3001608 9006840-2 9006841 4300685 4300688 4300687 N/A 9005489

Table 2

13. Troubleshooting

The following troubleshooting guide addresses some of the common failure modes and possible solutions.

PROBLEM PROBABLE CAUSE REMEDY OR CHECK

Leakage at manifold header connection Check for leaks at all joints and connections; Retighten, repair

or replace headers or ttings.

Loss of Cylinder Contents Leakage in downstream piping system Check for leaks at all joints and connections; Retighten, repair

or replace piping or ttings.

Leakage at cylinder valve Check for leaks at cylinder connection and valve; Replace

cylinder

Regulator leaks Check for leaks at regulator connections; Replace connections

and/or regulator

Line regulator setting too high Set delivery pressure to specications

Venting at relief valve Overpressure due to creeping or faulty regulator Replace regulator

Regulator freeze-up (Nitrous oxide or carbon dioxide) Reduce the ow demand or increase the number of supply cylinders.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

No power or faulty power supply Check voltage input to power supply; should be 115VAC;

Check voltage output on power supply; should be 24VAC

Lights not working Blown Fuse Check Fuse; replace if necessary

Bad connection Check connection terminals to lights; should be 24VAC

Faulty Light Check input voltage to each light; should be 24VAC; if voltage is

OK, replace light.

Empty or near empty cylinders or banks Verify cylinder contents

All lights show empty Faulty pressure switch Check input voltage to pressure switches; should be 24VAC. If

proper input voltage is available to pressure switches, but all

lights still show empty, replace pressure switches.

Control Box/Lights switching back Creeping regulator(s) Turn primary knob to right side; observe intermediate pressure

and forth from primary to reserve side gauge for creep (5 mins). Repeat for left side. Replace creeping

regulator.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

HARRIS Serie 220

Equipo de distribución de gas Manual de instalación y funcionamiento Sistema de conmutación

ESTE MANUAL CONTIENE INFORMACIÓN PROPIETARIA DE HARRIS PRODUCTS GROUP. SE LE PROPORCIONA AL COMPRADOR ÚNICAMENTE PARA QUE LO UTILICE JUNTO CON LOS

COLECTORES DE CONMUTACIÓN AUTOMÁTICA DEL MODELO DE LA SERIE 220.

Importante

La instalación y la operación del equipo de gas comprimido solo debe realizarse por operadores e instaladores con experiencia que conocen los principios generales y las precauciones

de seguridad que deben tenerse en cuenta cuando se manejan gases comprimidos. Si no está seguro de comprender por completo las precauciones de seguridad para manejar gases

comprimidos, comuníquese con Harris Products Group o con su proveedor local de gas.

No permita que las personas sin capacitación instalen, operen o mantengan este equipo. No trate de instalar u operar este equipo hasta que haya leído y comprendido por completo

estas instrucciones. Si no comprendió por completo estas instrucciones, comuníquese con Harris Products Group.

Harris Products Group proporciona copias extra de esta instrucción si las solicita.

1. Precauciones generales de seguridad

Protéjase y proteja a los demás. Lea y comprenda las siguientes instrucciones antes de intentar utilizar este equipo. No comprender o no seguir estas instrucciones puede provocar

lesiones personales graves y/o daños al equipo. Debido a los numerosos peligros potenciales asociados con los gases comprimidos, lea la Hoja de datos de seguridad del material

para cada gas que utilizará.

1. Sepa y comprenda las propiedades físicas y químicas del gas que se está utilizando.

2. Observe las precauciones generales para el uso de gases.

3. Observe las precauciones de seguridad para el gas que se está utilizando.

4. No utilice este equipo con gases que no son compatibles con los materiales de construcción. El uso de gases que no son compatibles con los materiales de construcción pueden

provocar daño al equipo o lesión al personal.

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

10

12

13

8

6

4

2

50

-30

0

100

150

200

-1

0

LEFT BANK

EMPTY NORMAL EMPTY NORMAL

RIGHT BANK

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

5. Si se están utilizando gases inamables con este equipo, no los coloque cerca de llamas abiertas u otra fuente de llamas.

6. Si se utilizan gases tóxicos o inamables con este equipo, debe tener cerca un equipo de emergencia establecido que corresponda con estos gases.

7. Muchos gases pueden provocar asxia al desplazar el oxígeno en la atmósfera. Asegúrese de que el área donde se operan estos colectores tenga buena ventilación.

8. No libere gases asxiantes, tóxicos o inamables cerca del personal. Use este equipo únicamente en áreas con buena ventilación. Ventile los gases hacia la atmósfera exterior y

en un área lejos del personal. Asegúrese de que los métodos de ventilación y desecho estén en conformidad con los requisitos federales, estatales, provinciales y locales. Coloque

y construya líneas de ventilación para evitar la condensación y la acumulación de gas. Asegúrese de que la salida de ventilación no esté obstruida por lluvia, nieve, hielo, insectos,

aves, etc. No interconecte las líneas de ventilación; si se necesita más de una ventilación, use líneas separadas.

9. Los dispositivos de escape deben instalarse y ventilarse adecuadamente en todos los sistemas que involucren el manejo del gas para ofrecer una protección contra la falla del equipo

y la sobrepresurización.

10. Nunca conecte este equipo a una fuente de suministro que tenga una presión mayor que la presión asignada máxima. Consulte la sección Especicaciones del producto para conocer

las presiones de entrada máximas.

11. Nunca permita que el aceite, la grasa u otros materiales combustibles entren en contacto con los cilindros, los colectores y las conexiones. El aceite y la grasa pueden reaccionar y

encenderse cuando entran en contacto con algunos gases, particularmente el oxígeno y el óxido nitroso.

12. Las válvulas del cilindro, del cabezal y las maestras siempre deben abrirse muy d-e-s-p-a-c-i-o. El calor de la recompresión puede encender los materiales combustibles.

13. Las mangueras exibles nunca deben plegarse, torcerse o doblarse a un radio menor a 3 pulgadas. El mal uso puede provocar que las mangueras exibles se rompan.

14. No aplique calor. Algunos materiales pueden reaccionar y encenderse cuando entran en contacto con algunos gases, particularmente el oxígeno y el óxido nitroso.

15. Los cilindros siempre deben asegurarse con soportes, cadenas o correas. Los cilindros que no estén sujetos pueden caerse y dañar o romper la válvula del cilindro, lo que puede

impulsar al cilindro con mucha fuerza.

16. Las tareas de soldadura no deben realizarse cerca de la tubería de óxido nitroso. El calor excesivo puede provocar que el gas se disocie, lo que crea una fuerza explosiva.

17. No utilice una solución de prueba de ltraciones que contenga amoníaco. Las soluciones que contengan amoníaco pueden provocar que los tubos de bronce se agrieten.

18. Siempre utilice una solución de prueba de ltraciones compatible con el oxígeno en el equipo de servicio de oxígeno u óxido nitroso.

2. Introducción

Todos los sistemas de distribución de gas de Harris Products Group se limpian, prueban y preparan para el servicio de gas indicado y se construyen conforme a las pautas de la Asociación

Nacional de Protección contra el Fuego (NFPA) y la Asociación de Gas Comprimido (CGA). El colector del conmutador de la serie 220 consiste de un cubo de control (caja) y dos cabezales

o mangueras de banco de suministro, uno principal y otro de reserva, a nes de proporcionar un suministro ininterrumpido de gas para la aplicación especíca. La caja de control está

diseñada y construida con características que proporcionan una conmutación automática del banco de suministro principal agotado al banco de suministro de reserva. Los manómetros

de presión, las conexiones de señal opcionales y las luces muestran el estado del sistema y alertan sobre la necesidad de reemplazar los cilindros agotados.

Las características del sistema automático incluyen un regulador de línea ajustable, mangueras con válvulas de control, conjuntos de barra del cabezal de pared y soportes de montaje de pared.

3. Descripción

Los colectores de conmutación del modelo de la serie 220 están diseñados para proporcionar un constante suministro de gas. El sistema cambia automáticamente de un banco

de cilindros agotado en servicio al banco de reserva completo sin que se produzca una interrupción del suministro de gas. Un simple giro de la perilla selectora del banco principal

reinicia la unidad una vez que el banco de cilindros agotado se ha reemplazado. El regulador de salida estándar mantiene una presión de la línea constante,incluso durante el proceso

de conmutación.

4. Instrucciones generales

Los colectores deben instalarse de acuerdo con las pautas establecidas por la Asociación Nacional de Protección contra el Fuego, la Asociación de Gas Comprimido, la OSHA y todos

los códigos locales correspondientes. Los colectores no deben colocarse en un lugar en que la temperatura excederá los 120°F (49°C) o caerá por debajo de los –20°F (-29°C)

por períodos prolongados. Un colector colocado afuera en un lugar abierto debe protegerse contra la lluvia y la humedad excesiva. Durante el invierno, proteja el

colector del hielo y de la nieve. El colector debe colocarse en un área limpia, bien ventilada que esté libre de aceite y de materiales combustibles.

Deje todas las cubiertas protectoras en su lugar hasta que se requiera que las quite para la instalación. Esta precaución hará que no haya humedad ni restos en el interior de la tubería,

lo que evita problemas operacionales.

Todas las válvulas de escape deben dirigirse por un tubo, o ventearse, a una ubicación externa lejos del personal. No colocar hacia afuera adecuadamente la válvula de escape del

colector puede provocar condiciones peligrosas. Los gases inamables, oxidantes y asxiantes en la cercanía general del personal pueden provocar condiciones extremadamente

peligrosas. Cualquier falla de las válvulas reductoras de presión internas, asientos o juntas puede provocar que se acumule exceso de presión y que se liberen gases peligrosos en el

entorno circundante.

5. Especicaciones del diseño

Presión de entrada máxima 220 – Alta presión: 3000 PSI

220 – Acetileno: 400 PSI

220 – Gases LP: 400 PSI

Temperatura de funcionamiento -20 grados F a +120 grados F

Tamaño del medidor de presión Selector de 2 in

Conexión de entrada Puerto FNPT de 1/2 in

Conexión de salida Puerto FNPT de 1/2 in

Alarma Integral para los sistemas de gas no inamables, alarma remota opcional. Disponible para todos los sistemas.

Cabezal Tamaño nominal de la tubería: ½ in

Requisitos de energía Caja del colector: 120VAC, 1.25A para los sistemas de oxígeno/inerte. No se requiere de electricidad para los sistemas de gas inamables

Calentadores para 220HL, 220HLHP: 120 V CA, (2) calentadores a 200 W, 4 A como máximo

Longitud de la manguera exible 24 o 36in a menos que se especique lo contrario

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

6. Ajustes de presión estándar de la fábrica

Manómetro de presión de entrada 220, 220HL, 220HP – Alta presión: 0-4000 PSI

220 – Acetileno: 0-400 PSI

220 – Gases LP: 0-400 PSI

Manómetro de presión de salida 220, 220HL – Alta presión: 0-200 PSI, 220HP: 400 PSI

220 – Acetileno: 0-30 PSI

220 – Gases LP: 0-100 PSI

Rango de presión de salida 220, 220HL – Alta presión: 5-125 PSI, 220HP: 200 PSI

220 – Acetileno: 0-15 PSI

220 – Gases LP: 0-30 PSI

Presión de conmutación 220, 220HL – Alta presión: 170 PSI, 220HP: 230 PSI

220 – Acetileno: 65 PSI

220 – Gases LP: 65 PSI

Punto de ajuste de la alarma 220, 220HL – Alta presión: 200 PSI, 220HP: 240 PSI

220 – Acetileno: 75 PSI

220 – Gases LP: 75 PSI

Punto de ajuste de la válvula de escape 220, 220HL – 250 PSI

220 HP220HLHP – 500 PSI

220 Gases LP – 100 PSI

220 Acetileno – 21 PSI

7. Placa de identicación

Cada caja de control incluye una placa de identicación con la siguiente información.

• Número de pieza y servicio de gas

• Número de modelo

• Clasicaciones de presión

• Conexiones

• Clasicación de la válvula de escape

• Código de la fecha de fabricación

• Cualquier requisito eléctrico

8. Instrucciones de instalación

NOTA: Puede ver un video detallado sobre una típica instalación en http://bit.ly/S4BUgV.

Los colectores de la serie 220 pueden utilizarse con dos cilindros (uno de cada lado) o con múltiples cilindros de cada lado. Para los cilindros individuales de cada lado, conecte las

mangueras a la caja del colector usando los adaptadores provistos (vea la Fig. 1). Para los cilindros múltiples de cada lado, sujete el cabezal a la caja del colector usando el adaptador

del cabezal del colector provisto (vea la Fig. 2).

Adaptador para cilindros individuales en cada lado n.°9005749 Adaptador para cabezales del colector en cada lado n.°9005708

Figura 1 Figura 2

1. La caja de control debe estar sujetada a una pared o a otra estructura segura, de modo tal que las conexiones de entrada a la caja estén a aproximadamente 60 pulgadas del piso. La

dimensión puede ser levemente mayor o menor según la altura del cilindro. Las dimensiones de montaje para la caja de control se muestran en la Figura 3. Las clavijas de montaje

horizontales deben dimensionarse a 16 in y las clavijas de montaje verticales deben dimensionarse a 9.25 in. La caja no viene con las herramientas de montaje, por lo que el cliente

debe elegir los sujetadores adecuados para la supercie de montaje.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

Figura 3

2. Una vez que se colocaron adecuadamente los sujetadores a la pared o supercie de montaje, coloque la caja de control en los sujetadores. Ajuste los sujetadores una vez que la caja

esté en su lugar. Asegúrese de que la caja esté nivelada, ya que esto es necesario para alinear las barras del cabezal.

3. Sujete la salida de la caja de control al sistema de tuberías central. Los accesorios comunes del colector de NPS 1 in -11 se suministran con este sistema. Se pueden utilizar otras

conexiones. La conexión del puerto de salida en la caja de control es de ½ in FNPT. Nota: Los sistemas de acetileno se suministran con un dispositivo de protección de la tubería

requerido por la NFPA. Se pretende que este dispositivo se instale directamente en la conexión de salida de la caja de control; sin embargo, este dispositivo puede instalarse aguas

abajo si se desea. Debe instalarse entre la caja del colector y el primer punto de uso para el gas acetileno.

4. Se recomienda la instalación de una válvula de cierre en el sistema de tuberías central inmediatamente abajo de la caja de control. Esto garantizará que el suministro de gas del

sistema del colector pueda cerrarse rápidamente en una situación de emergencia.

5. Si el sistema solo tiene un cilindro en cada lado sin una barra del cabezal derecha e izquierda, monte los cilindros y las mangueras a la caja del colector como se muestra en la

Figura4. Como una precaución de seguridad, los cilindros deben sujetarse en su lugar con las abrazaderas de montaje de cilindros aprobada conforme a la OSHA, a los códigos

estatales o locales para evitar que se inclinen accidentalmente. Ajuste con una llave todas las conexiones. Si el sistema está congurado para múltiples cilindros por lado, entonces

proceda al paso 6. De otro modo, consulte la sección Instrucciones de operación.

Figura 4

6. Alinee la barra del cabezal derecho e izquierdo con las conexiones de entrada derechas e izquierdas a la caja.Vea la Figura 5 para una ilustración de esto.Asegúrese de que las barras

del cabezal estén niveladas y perpendiculares a la caja. Sujete las abrazaderas de montaje del cabezal a la pared con las herramientas adecuadas (no incluidas). Monte la conexión

de salida del cabezal a la caja de control del lado derecho e izquierdo. Ajuste con una llave todas las conexiones. Ajuste los tornillos en U en las abrazaderas de montaje del cabezal

para sujetar los cabezales en su lugar.

Figura 5

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

7. Sujete las mangueras a las válvulas del cabezal y ajústelas con una llave.

8. Sujete el otro extremo de la manguera al cilindro y ajuste con una llave. Cada manguera tiene una conexión conforme a la CGA especíca con una válvula de retención en el extremo

que se sujeta al cilindro. Asegúrese de que la echa de dirección del ujo en la conexión CGA apunte a la dirección correcta del ujo de gas (hacia la barra del cabezal). De otro modo,

el gas no uirá a través de la manguera cuando la válvula del cilindro se abra.

9. Instrucciones de operación

NOTA: Puede ver un video detallado sobre la operación en http://bit.ly/Tz1JYd.

Una vez que se instalaron adecuadamente la caja de control y los cabezales y/o las mangueras, el sistema está listo para funcionar. Precaución: Asegúrese de que todas las

conexiones estén ajustadas con una llave antes de proceder a operar el sistema.

1. Quite la cubierta frontal de la caja de control del colector con un destornillador de cabeza Phillips.

2. Con una llave hexagonal Allen 5/32 in, aoje o quite el tornillo de jación del regulador de presión de suministro superior. Este regulador se reiniciará luego a la presión deseada.

3. Si están equipadas, cierre las válvulas de cierre maestras del lado derecho e izquierdo. Consulte la Figura 5 para ver la ubicación de las válvulas de cierre maestras.

4. Gire la perilla selectora en la caja de control al lado primario (derecho o izquierdo).

5. L-E-N-T-A-M-E-N-T-E abra la primera válvula del cilindro del lado primario. Advertencia: Es importante que todas las válvulas del cilindro se abran lentamente para minimizar el calor

de la recompresión, que puede crear situaciones peligrosas con los gases oxidantes de alta presión.

6. Verique si hay ltraciones en ambos extremos de la manguera, en el cilindro y también en la barra del cabezal. Utilice una solución de agua jabonosa o un detector de ltraciones

comercial compatible de oxígeno para vericar si hay ltraciones. Si se encuentran ltraciones, deben eliminarse antes de proceder. Trate de reajustar las conexiones con una llave

hasta que la ltración se detenga. Si no se puede detener una ltración, no utilice el colector. Comuníquese con Harris Products Group o con su proveedor de gas local.

7. Una vez que se eliminaron las ltraciones, proceda a abrir todos los cilindros en el lado primario repitiendo los pasos 5 y 6 para cada uno.

8. Proceda a abrir todos los cilindros en el lado de reserva o secundario repitiendo los pasos 5 y 6 para cada uno.

9. Si está equipada, L-E-N-T-A-M-E-N-T-E abra la válvula de cierre maestra en el lado primario y verique si hay ltraciones en el lugar donde se sujeta la barra del cabezal a la caja

de control usando agua jabonosa o un detector de ltraciones comercial como en el paso 6. Elimine todas las ltraciones que encuentre.

10. Repita el paso 7 para el lado de la reserva o secundario.

11. Verique para asegurarse que el manómetro del BANCO DERECHO y el manómetro del BANCO IZQUIERDO lean la presión adecuada de los cilindros.

12. Con el banco derecho y el banco izquierdo ahora abiertos, y la perilla primaria girada para indicar el banco primario, ajuste la presión de suministro para obtener la presión de la

tubería deseada usando una llave hexagonal Allen 5/32 in. Gire el tornillo de ajuste hacia la derecha hasta que se lea la presión deseada en el manómetro de presión de suministro.

Puede tomar algunos segundos para que la presión se iguale en la tubería aguas abajo.

13. Una vez que se obtuvo la presión deseada de la tubería, vuelva a ensamblar la cubierta frontal usando un destornillador de cabeza Phillips.

14. Los sistemas de gas no inamables vendrán con un suministro de energía y una alarma integral. Enchufe el cable de suministro eléctrico en el conector inferior en la caja de control

y el otro extremo en una salida eléctrica de 120 V CA. Las luces de estado en el frente de la caja deben ser verdes (NORMAL) en ambos lados. Cuando el lado primario está agotado,

el sistema cambiará al lado de la reserva o secundario y la luz del lado primario pasará de ser verde (NORMAL) a roja (VACÍO).

10. Recambio del cilindro

Cuando el lado primario o banco de cilindros se ha agotado, el sistema de alarma indicará esto al cambiar las luces en el lado primario de verde (NORMAL) a roja (VACÍO). Los

cilindros vacíos pueden quitarse y pueden colocarse cilindros (llenos) nuevos en su lugar. Una vez que se colocaron los nuevos cilindros (llenos) en su lugar, se recomienda girar la

perilla primaria a 180 grados al punto lejos de los cilindros (llenos) nuevos. Esto asegurará una rotación de los cilindros “primero en entrar, primero en salir” donde se puede lograr

el suministro ininterrumpido de gas.

11. Alarmas remotas opcionales

Las alarmas visuales/de audio remotas opcionales se encuentran disponibles para todos los sistemas (vea la Tabla 1). Las alarmas remotas para los sistemas de gas no inamables

tienen longitudes de cable opcionales de 10 ft o 50 ft. Las alarmas de gas inamable no vienen con el cable/cableado.

Número de parte Servicio de gas Descripción

4300698 No inamable Solo alarma rectangular

4300699 No inamable Cable de 10ft

4300709 No inamable Cable de 50ft

4300343 Acetileno Equipo de alarma remota

4300344 Hidrógeno Equipo de alarma remota

4300345 LPG Equipo de alarma remota

Tabla 1

12. Piezas de recambio

El siguiente cuadro (Tabla 2) contiene una lista de las piezas de recambio comunes disponibles para los sistemas del colector de conmutación del modelo de la serie 220. Se

encuentran disponibles otras piezas de recambio. Comuníquese con Harris Products Group para obtener más información.

Número Caja P/N Regulador Regulador Regulador Manómetro Manómetro Interruptor Luz Luz Conjunto Suministro

de producto de control primario primario primario de entrada de entrada de presión verde verde del calefactor de energía

220 entrada de oxígeno 4301529 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 N/C 9005489

220 acetileno 4301530 3001568 3001600 3001610 9006841 9006844 N/C N/C N/C N/C N/C

220 inamable 4301531 3001570 3001602 3001612 9006838-2 9006842 N/C N/C N/C N/C N/C

220 LPG 4301532 3001569 3001601 3001611 9006841 9006843 N/C N/C N/C N/C N/C

220 HL 4301533 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 9005421 9005489

220 HP 4301535 3001571 3001603 3001613 9006838-3 9006842 4300684 4300688 4300687 N/C 9005489

220 HPHL 4301534 3001571 3001603 3001613 9006838-4 9006842 4300684 4300688 4300687 9005421 9005489

220 HP inamable 4301536 3001571 3001603 3001613 9006838-5 9006842 N/C N/C N/C N/C N/C

240 4301537 3001572 3001605 3001609 9006841-2 9006842 4300686 4300688 4300687 N/C 9005489

240 HP 4301538 3001573 3001604 3001608 9006840-2 9006841 4300685 4300688 4300687 N/C 9005489

Tabla 2

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

13. Solución de problemas

La siguiente guía de solución de problemas aborda algunos de los modos de falla comunes y las posibles soluciones.

PROBLEMA POSIBLE CAUSA ARREGLAR O VERIFICAR

Filtración en la conexión del cabezal del colector Verique si hay ltraciones en todas las juntas y las conexiones;

vuelva a ajustar, repare o reemplace los cabezales o los accesorios.

Pérdida de los contenidos del cilindro Filtración en el sistema de tuberías aguas abajo Verique si hay ltraciones en todas las juntas y conexiones; vuelva a

ajustar, repare o reemplace las tuberías o los accesorios.

Filtración en la válvula del cilindro Verique si hay ltraciones en la conexión del cilindro y la válvula;

reemplace el cilindro.

Filtraciones del regulador Verique si hay ltraciones en las conexiones del regulador;

reemplace las conexiones y/o el regulador.

Ajuste del regulador de línea demasiado alto Ajuste la presión de suministro según las especicaciones.

Ventilación en la válvula de escape Sobrepresión debido a desviación o regulador defectuoso Reemplace el regulador.

Congelamiento del regulador Reduzca la demanda de ujo o aumente la cantidad de cilindros de

(óxido nitroso o dióxido de carbono) suministro.

No hay electricidad o el suministro eléctrico es defectuoso. Verique la entrada de voltaje en el suministro eléctrico; debe ser de 115VCA.

Verique la salida de voltaje del suministro eléctrico;

debe ser de 24VCA.

Las luces no funcionan Fusible quemado Verique el fusible; reemplácelo si es necesario.

Mala conexión Verique las terminales de conexión a las luces; deben ser de 24 V CA.

Luz defectuosa Verique el voltaje de entrada a cada luz, debe ser de 24 V CA. Si el

voltaje está bien, reemplace la luz.

Cilindros o bancos vacíos o casi vacíos Verique los contenidos del cilindro.

Todas las luces muestran vacío Interruptor de presión defectuoso Verique el voltaje de entrada a los interruptores de presión; debe ser

de 24 V CA. Si el voltaje de entrada adecuado se encuentra disponible

en los interruptores de presión, pero todas las luces aún muestran

vacío, reemplace los interruptores de presión.

La caja/luces de control cambian del Los reguladores se desvían Gire la perilla primaria al lado derecho. Observe el manómetro de

lado primario al de reserva y viceversa presión intermedia en búsqueda de una desviación (5 min). Haga lo

mismo para el lado izquierdo. Reemplace el regulador que se desvía.

HARRIS Série220

Matériel de distribution de gaz Manuel d'installation et d'utilisation Système de commutation

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

220 SERIES

SWITCHOVER MANIFOLD

10

12

13

8

6

4

2

50

-30

0

100

150

200

-1

0

LEFT BANK

EMPTY NORMAL EMPTY NORMAL

RIGHT BANK

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

CE LIVRET CONTIENT DES DONNÉES EXCLUSIVES À HARRIS PRODUCTS GROUP. IL EST FOURNI À L’ACHETEUR ET UNIQUEMENT DESTINÉ À ÊTRE UTILISÉ AVEC LES COLLECTEURS À

COMMUTATEUR AUTOMATIQUE SÉRIE220.

Important

L’installation et l’utilisation de matériel à gaz comprimé ne doivent être effectuées que par des professionnels expérimentés qui connaissent les principes généraux et les mesures de sécurité à observer lors

de la manipulation de gaz comprimés. Si vous n’êtes pas certain de comprendre entièrement les mesures de sécurité requises lors de la manipulation de gaz comprimés, veuillez communiquer avec The Harris

Products Group ou avec votre fournisseur de gaz.

Ne laissez jamais des personnes non formées installer ou utiliser ce matériel, ou en effectuer l’entretien. N’essayez pas d’installer ou d’utiliser ce matériel avant d’avoir lu et compris ces instructions dans leur

totalité. Si vous ne comprenez pas entièrement ces instructions, communiquez avec The Harris Products Group.

Des exemplaires supplémentaires de ce mode d’emploi peuvent être obtenus sur demande auprès de The Harris Products Group.

1. Précautions générales de sécurité

Veillez à votre protection et à celle d’autrui. Lisez et assurez-vous de comprendre les instructions suivantes avant d’essayer d’utiliser ce matériel. Ne pas comprendre ou ne pas suivre ces instructions peut

entrainer de graves blessures ou des dommages matériels. En raison des nombreux dangers potentiels associés aux gaz comprimés, veuillez lire la che technique de sécurité pour chaque gaz que vous

manipulerez.

1. Assurez-vous de connaître et de comprendre les propriétés physiques et chimiques du gaz utilisé.

2. Respectez les précautions générales relatives à l’utilisation de gaz.

3. Respectez les précautions de sécurité relatives au gaz utilisé.

4. N’utilisez pas ce matériel avec des gaz qui ne sont pas compatibles avec les matériaux de construction. L’utilisation de gaz non compatibles avec les matériaux de construction peut endommager le matériel

ou provoquer des blessures.

5. Si des gaz inammables sont utilisés avec ce matériel, ne le placez pas à proximité de ammes nues ou d’autres sources d’inammation.

6. Si des gaz toxiques ou inammables sont utilisés avec ce matériel, le matériel d’urgence correspondant à ces gaz doit se trouver à proximité.

7. De nombreux gaz peuvent entrainer une asphyxie en déplaçant l’oxygène dans l’atmosphère. Assurez-vous que la zone d’utilisation de ces collecteurs est correctement aérée.

8. Ne libérez pas de gaz asphyxiant, toxique ou inammable à proximité du personnel. Utilisez ce matériel uniquement dans un lieu bien aéré. Évacuez les gaz vers l’extérieur, dans un endroit éloigné du

personnel. Assurez-vous de la conformité de vos méthodes d’évacuation et d’élimination avec les règlementations locale, provinciale, nationale et fédérale. Localisez et établissez des conduites d’évacuation

an d’éviter la condensation ou l’accumulation de gaz. Assurez-vous que la sortie d’évacuation ne peut être obstruée par de la pluie, de la neige, de la glace, des insectes, des oiseaux, etc. Ne connectez pas

des conduites d’évacuation entre elles. Si plusieurs évacuations sont nécessaires, utilisez des conduites distinctes.

9. Des dispositifs de secours correctement aérés doivent faire partie intégrante de tout système de manipulation de gaz pour se prémunir contre une éventuelle défaillance du matériel et une surpression.

10. Ne reliez jamais ce matériel à une source d’alimentation dont la pression est supérieure à la pression nominale maximale. Référez-vous aux spécications du produit pour connaître les pressions d’entrée

maximales.

11. Ne laissez aucune graisse, huile ou autre combustible entrer en contact avec les bouteilles, les collecteurs ou les raccords. Les huiles et les graisses risquent d’entrer en réaction et de s’enammer au contact

de certains gaz, en particulier l’oxygène et le protoxyde d’azote (oxyde nitreux).

12. Les robinets de bouteilles et de collecteurs, de même que le robinet principal, doivent toujours être ouverts très l-e-n-t-e-m-e-n-t. La chaleur due à la recompression risque d’enammer les matériaux

combustibles.

13. Les exibles ne doivent jamais être pliés, tordus ou courbés au point de former un rayon inférieur à 3po (environ 76mm). En cas de mauvaise manipulation, les exibles risquent d’exploser.

14. Ne chauffez pas le matériel. Certains matériaux risquent d’entrer en réaction et de s’enammer au contact de certains gaz, en particulier l’oxygène et le protoxyde d’azote (oxyde nitreux).

15. Les bouteilles doivent toujours être attachées sur un plateau à l’aide de chaines ou de sangles. Les bouteilles non attachées risquent de tomber et ainsi d’endommager ou de briser leur robinet, ce qui risque

de projeter la bouteille avec une grande force.

16. Ne soudez pas à proximité d’une conduite de protoxyde d’azote. Une chaleur excessive risque d’entrainer la dissociation du gaz et de générer ainsi une force explosive.

17. N’utilisez pas de solution d’essai d’étanchéité qui contienne de l’ammoniac. Avec les solutions contenant de l’ammoniac, les tuyaux de cuivre risquent de se ssurer.

18. Utilisez systématiquement des solutions d’essai d’étanchéité compatibles avec l’oxygène sur du matériel en présence d’oxygène ou de protoxyde d’azote.

2. Introduction

Tous les systèmes de distribution de gaz de Harris Products Group sont nettoyés, testés et préparés pour le service de gaz indiqué et sont fabriqués en conformité avec les recommandations de la National

Fire Protection Association (NFPA) et de la Compressed Gas Association (CGA). Le collecteur à commutateur série220 se compose d’un boitier de contrôle (Box) et de deux tuyaux collecteurs ou exibles

d’alimentation, un principal et un de réserve, an de fournir une alimentation ininterrompue en gaz pour l’application visée. Le boitier de contrôle est conçu et fabriqué avec un système permettant la

commutation automatique de la source d’alimentation principale, lorsque celle-ci est épuisée, à la source d’alimentation de réserve. Les manomètres, les voyants et les signaux d’alarme optionnels indiquent

l’état du système et la nécessité de remplacer les bouteilles épuisées.

Le système automatique se compose des éléments suivants: un détendeur réglable pour conduite, des exibles avec clapets anti-retour, des barres de collecteur muraux et des supports de xation muraux.

3. Description

Les collecteurs à commutateur série220 sont conçus pour fournir une alimentation continue en gaz. Le système passe automatiquement d’une rangée de bouteilles épuisées en cours d’utilisation à la rangée

de réserve pleine sans interrompre l’alimentation en gaz. Une fois la rangée de bouteilles vides remplacée, il suft de tourner le sélecteur vers la source principale pour revenir à la conguration d’origine. Le

détendeur standard de sortie maintient la pression constante dans la conduite, même lors de la commutation.

4. Consignes générales

Les collecteurs doivent être installés conformément aux recommandations de la National Fire Protection Association, la Compressed Gas Association, OSHA et à toute règlementation locale applicable. Les

collecteurs ne doivent pas être placés dans un endroit où la température dépasse 120°F (49°C) ou –20°F (-29°C) sur de longues périodes. Un collecteur placé en extérieur dans un lieu ouvert doit

être protégé de la pluie et d’une humidité excessive. En hiver, le collecteur doit être protégé de la neige et de la glace. Le collecteur doit être placé dans une zone propre et bien aérée,

sans produits combustibles ou pétroliers.

Les protections ne doivent être enlevées que lorsque cela est nécessaire pour l’installation. Cela permet d’éviter la pénétration d’humidité et de débris à l’intérieur des tuyaux, et donc d’éviter des problèmes

opérationnels.

Les soupapes de sécurité doivent être acheminées par canalisation vers l’extérieur dans un endroit éloigné du personnel. Ne pas correctement acheminer la soupape de sécurité du collecteur externe par

canalisation constitue un danger. La présence de gaz inammable, oxydant et asphyxiant à proximité du personnel peut engendrer de très graves dangers. Une défaillance des sièges, joints ou soupapes de

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

réduction de la pression interne peut engendrer une accumulation de pression et libérer des gaz dangereux dans l’environnement immédiat.

5. Spécications de conception

Pression d’entrée maximale 220 – Haute pression: 3000psi

220 – Acétylène: 400psi

220 – Gaz de pétrole liquéés (GPL): 400psi

Température de fonctionnement De -20°F (-29°C) à 120°F (49°C)

Taille du manomètre Cadran de 2po (5cm)

Raccord d’entrée Port FNPT de ½po

Raccord de sortie Port FNPT de ½po

Alarme Intégrée pour les systèmes à gaz non inammables, alarme à distance optionnelle disponible pour tous les systèmes

Collecteur Diamètre nominal de la conduite ½po

Alimentation électrique Boîte du collecteur: 120Vc.a., 1,25 A Pour les systèmes Oxy/Inert: alimentation électrique non nécessaire pour les

systèmes à gaz inammables

Chauffages pour 220HL, 220HLHP: 120Vc.a., (2)chauffages à 200W, 4A max.

Longueur du exible 24po ou 36po, sauf indications contraires

6. Réglages standard de pression en usine

Manomètre d’entrée 220, 220HL, 220HP – Haute pression: 0-4000psi

220 – Acétylène: 0-400psi

220 – Gaz de pétrole liquéés (GPL): 0-400psi

Manomètre de sortie 220, 220HL – Haute pression: 0-200psi, 220HP: 400psi

220 – Acétylène: 0-30psi

220 – Gaz de pétrole liquéés (GPL): 0-100psi

Plage de pression de sortie 220, 220HL – Haute pression: 5-125psi, 220HP: 200psi

220 – Acétylène: 0-15psi

220 – Gaz de pétrole liquéés (GPL): 0-30psi

Pression de commutation 220, 220HL – Haute pression: 170psi, 220HP: 230psi

220 – Acétylène: 65psi

220 – Gaz de pétrole liquéés (GPL): 65psi

Seuil d’alarme 220, 220HL – Haute pression: 200psi, 220HP: 240psi

220 – Acétylène: 75psi

220 – Gaz de pétrole liquéés (GPL): 75psi

Point de consigne de la soupape de sécurité 220, 220HL – 250psi

220 HP220HLHP – 500psi

220 Gaz de pétrole liquéés – 100psi

220 Acétylène – 21psi

7. Plaque indicatrice

Sur chaque boitier de contrôle gure une plaque indicatrice avec les données suivantes.

• Référence et service du gaz

• Numéro de modèle

• Capacités de pression

• Raccords

• Limites des soupapes de sécurité

• Code de date de fabrication

• Toutes les alimentations électriques

8. Instructions d’installation

REMARQUE: Vous pouvez visionner une vidéo détaillant une installation type à - http://bit.ly/S4BUgV

Le collecteur série220 s'utilise soit avec deux bouteilles (une de chaque côté), soit avec plusieurs bouteilles de chaque côté. Dans

le cas du collecteur avec une bouteille de chaque côté, reliez les exibles au boitier du collecteur au moyen des adaptateurs fournis

(voir gure1). Dans le cas du collecteur avec plusieurs bouteilles de chaque côté, xez le tuyau collecteur au boitier du collecteur au

moyen de l'adaptateur fourni (voir gure2).

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com

1.800.241.0804

Adaptateur9005749 pour une seule bouteille de chaque côté Adaptateur9005708 pour des tuyaux collecteurs de chaque côté

Figure1 Figure2

1. Le boitier de contrôle doit être attaché à un mur ou à une autre structure solide de façon à ce que les raccords d’entrée du boitier soient à environ 60po (150cm) du sol. Cette hauteur peut varier légèrement

en fonction de la hauteur de la bouteille. Les dimensions pour le montage du boitier de contrôle apparaissent dans la gure3. Les goujons de xation horizontaux doivent être positionnés à 16po et les goujons

de xation verticaux à 9,25po. Le boitier n’est pas accompagné du matériel de montage. Le client devra choisir les xations adaptées à la surface de montage.

Figure3

2. Une fois les xations correctement attachées au mur ou à la surface de montage, placez le boitier de contrôle sur les xations. Serrez les xations une fois le boitier en place. Assurez-vous que le boitier est

horizontal; cela est nécessaire pour que les barres de collecteur soient alignées.

3. Reliez la sortie du boitier à la tuyauterie centrale. Les raccords standard du collecteur de 1po-11NPS sont fournis avec ce système. D’autres raccords peuvent être utilisés. Le raccord de sortie du boitier de

contrôle est un port FNPT de ½po. Remarque: Les systèmes pour acétylène sont fournis avec un dispositif de protection des conduites requis par la NFPA. Ce dispositif est prévu pour être installé directement

sur le raccord de sortie du boitier de contrôle. Toutefois, il peut être installé plus en aval, si nécessaire. Il doit être installé entre le boitier du collecteur et le premier point d’utilisation de l’acétylène.

4. Il est recommandé d’installer un robinet de fermeture sur la tuyauterie centrale immédiatement en aval du boitier de contrôle. Cela permet de couper rapidement l’alimentation en gaz provenant du collecteur

en cas d’urgence.

5. Si le système se compose d’une seule bouteille de chaque côté, sans barre de collecteur à gauche et à droite, reliez les bouteilles et les exibles au boitier du collecteur comme indiqué dans la gure4. Par

mesure de sécurité, les bouteilles doivent être attachées à l’aide de supports de montage en conformité avec l’OSHA et avec la règlementation locale ou nationale an d’éviter un renversement accidentel.

Serrez tous les raccords à l’aide d’une clef. Si le système est conguré avec plusieurs bouteilles de chaque côté, passez à l’étape6. Dans le cas contraire, consultez la section Consignes d’utilisation.

Figure4

6. Alignez les barres de collecteur droite et gauche avec les raccords d’entrée droit et gauche du boitier. Voir la gure5 pour en avoir une illustration. Assurez-vous que les barres de collecteur sont bien

horizontales et perpendiculaires au boitier. Fixez les supports de montage du collecteur au mur avec un outil adéquat (non fourni). Branchez les raccords de sortie du collecteur aux côtés droit et gauche du

boitier de contrôle. Serrez tous les raccords à l’aide d’une clef. Serrez les étriers des supports de montage du collecteur pour le xer en place.

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

Figure5

7. Reliez les exibles aux soupapes de collecteur et serrez à l’aide d’une clef.

8. Reliez l’autre extrémité du exible à la bouteille et serrez à l’aide d’une clef. Chaque exible comporte un raccordCGA spécique à chaque gaz avec un clapet de non-retour à l’extrémité à relier à la bouteille.

Vériez que la èche indiquant le sens du débit sur le raccordCGA est tournée dans la bonne direction (vers la barre de collecteur). Dans le cas contraire, le gaz ne circulera pas dans le exible une fois le

robinet de la bouteille ouvert.

9. Consignes d’utilisation

REMARQUE: Vous pouvez visionner une vidéo détaillant l’utilisation du matériel à - http://bit.ly/Tz1JYd

Une fois que le boitier de contrôle et les collecteurs ou exibles ont été correctement installés, le système est prêt à être mis en marche. Attention: Assurez-vous que tous les raccords ont été serrés à l’aide

d’une clef avant de mettre le système en marche.

1. Retirez le couvercle avant du boitier de contrôle du collecteur à l’aide d’un tournevis cruciforme (Phillips Head).

2. A l’aide d’une clef à six pans (Allen) 5/32po, retirez ou desserrez la vis de réglage du détendeur supérieur. Ce détendeur sera recalibré à la pression souhaitée par la suite.

3. Fermez les robinets d’arrêt principaux à droite et à gauche, si le modèle en est équipé. Référez-vous à la gure5 pour connaître l’emplacement des robinets d’arrêt principaux.

4. Tournez le sélecteur du boitier de contrôle vers le côté de la source principale (à droite ou à gauche).

5. Ouvrez L-E-N-T-E-M-E-N-T le robinet de la première bouteille du côté de la source principale.Avertissement:Il est important que tous les robinets de bouteilles soient ouverts lentement an de limiter la chaleur

de recompression, celle-ci pouvant créer des situations dangereuses avec les gaz oxydants à haute pression.

6. Vériez qu’il n’y a aucune fuite aux extrémités du exible, au niveau de la bouteille et de la barre de collecteur. Utilisez une solution savonneuse ou un détecteur de fuites commercial compatible avec l’oxygène

pour vérier qu’il n’y a pas de fuites. En cas de fuites, celles-ci doivent être réparées avant de continuer. Essayez de resserrer les raccords à l’aide d’une clef jusqu’à arrêter la fuite. Si la fuite ne peut pas être

arrêtée, n’utilisez pas ce collecteur. Communiquez avec The Harris Products Group ou votre fournisseur de gaz.

7. Une fois les fuites maîtrisées, ouvrez toutes les bouteilles du côté de la source principale, en reprenant les étapes5 et 6 pour chaque bouteille.

8. Ouvrez toutes les bouteilles du côté de la source de réserve (ou secondaire), en reprenant les étapes5 et 6 pour chaque bouteille.

9. Si le matériel en est équipé, ouvrez L-E-N-T-E-M-E-N-T le robinet d’arrêt principal du côté de la source principale et vériez la présence de fuites au niveau du raccord entre la barre de collecteur et le boitier

de contrôle, à l’aide d’une solution savonneuse ou d’un détecteur de fuites commercial, comme à l’étape6. Réparez toute fuite, le cas échéant.

10. Reprenez l’étape7 pour le côté de la source de réserve (ou secondaire).

11. Vériez que les deux manomètres, de la SOURCE DROITE et de la SOURCE GAUCHE, indiquent la pression correcte provenant des bouteilles.

12. Maintenant que les sources droite et gauche sont ouvertes et que le sélecteur est tourné vers la source principale, réglez la pression de détente à l’aide de la clef à six pans (Allen Hex) 5/32po, jusqu’à obtenir

la pression souhaitée dans la tuyauterie. Tournez la vis de réglage dans le sens horaire jusqu’à ce que le manomètre indique la pression souhaitée. Il faut parfois compter quelques secondes pour que le niveau

de pression s’égalise dans la tuyauterie en aval.

13. Une fois que la pression souhaitée a été obtenue dans la tuyauterie, remettez le couvercle avant en place à l’aide d’un tournevis cruciforme.

14. Les systèmes à gaz non inammables sont fournis avec une alimentation électrique et une alarme intégrée. Branchez le câble d’alimentation dans le raccord situé au bas du boitier de contrôle.

Branchez l’autre extrémité à une prise électrique de 120Vc.a. Les voyants d’état sur le devant du boitier doivent être verts (NORMAL) des deux côtés. Lorsque la source principale est épuisée, le système

bascule vers la source de réserve (ou secondaire) et le voyant de la source principale passe de vert (NORMAL) à rouge (VIDE).

10. Remplacement des bouteilles

Lorsque les bouteilles du côté de la source principale sont épuisées, le voyant de la source principale passe de vert (NORMAL) à rouge (VIDE) sur le système d’alarme. Les bouteilles vides peuvent alors

être retirées et remplacées par de nouvelles bouteilles pleines. Une fois que ces nouvelles bouteilles pleines sont en place, il est recommandé de tourner le sélecteur de la source principale de 180degrés

pour l’orienter vers la direction opposée à ces nouvelles bouteilles. Cela permet d’assurer la rotation des bouteilles selon la méthode «premier entré, premier sorti», pour garantir une alimentation en gaz

ininterrompue.

11. Alarmes à distance optionnelles

Des alarmes à distance optionnelles, sonores ou visuelles, sont disponibles pour tous les systèmes (voir tableau1). Les alarmes à distance pour systèmes à gaz non inammables disposent de câbles de

10 ou 50pi de long en option. Les alarmes de gaz inammables ne sont pas fournies avec les câbles.

Référence Service de gaz Description

4300698 Non inammable Dispositif d’alarme uniquement

4300699 Non inammable Câble de 10pi

4300709 Non inammable Câble de 50pi

4300343 Acétylène Kit d’alarme à distance

4300344 Hydrogène Kit d’alarme à distance

4300345 LPG Kit d’alarme à distance

Tableau1

9504118 REV.A

032013

THE HARRIS PRODUCTS GROUP

www.harrisproductsgroup.com 1.800.241.0804

12. Pièces de rechange

Le tableau suivant (tableau2) présente une liste des pièces de rechange courantes disponibles pour les systèmes de collecteur à commutation série220. D’autres pièces de rechange sont disponibles.

Communiquez avec The Harris Products Group pour plus de renseignements.

Modèle Contrôle Principal Préréglé Sortie Entrée Détente Pression Vert Rouge Chauffage Énergie

Numéro Référence Détendeur Détendeur Détendeur Jauge Jauge Commutateur Lumière Lumière Ensemble Alimentation

du boitier

220 Oxy/Inlet 4301529 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 S.O. 9005489

220 Acet 4301530 3001568 3001600 3001610 9006841 9006844 S.O. S.O. S.O. S.O. S.O.

220 Inammable 4301531 3001570 3001602 3001612 9006838-2 9006842 S.O. S.O. S.O. S.O. S.O.

220 LPG 4301532 3001569 3001601 3001611 9006841 9006843 S.O. S.O. S.O. S.O. S.O.

220 HL 4301533 3001570 3001602 3001612 9006838-2 9006842 4300684 4300688 4300687 9005421 9005489

220 HP 4301535 3001571 3001603 3001613 9006838-3 9006842 4300684 4300688 4300687 S.O. 9005489

220 HPHL 4301534 3001571 3001603 3001613 9006838-4 9006842 4300684 4300688 4300687 9005421 9005489

220 HP Inammable 4301536 3001571 3001603 3001613 9006838-5 9006842 S.O. S.O. S.O. S.O. S.O.

240 4301537 3001572 3001605 3001609 9006841-2 9006842 4300686 4300688 4300687 S.O. 9005489

240 HP 4301538 3001573 3001604 3001608 9006840-2 9006841 4300685 4300688 4300687 S.O. 9005489

Tableau2

13. Résolution de problèmes

Ce guide de résolution de problèmes traite de certaines défaillances courantes et de solutions éventuelles.

PROBLÈME CAUSE POSSIBLE SOLUTION OU À VÉRIFIER

Fuite au niveau du raccord du collecteur Vériez qu’aucun raccord ou joint ne présente de fuites; resserrez,

réparez ou remplacez les collecteurs ou les raccords.

Perte du contenu des bouteilles Fuite au niveau de la tuyauterie en aval Vériez qu’aucun raccord ou joint ne présente de fuites; resserrez,

réparez ou remplacez les tuyaux ou les raccords.

Fuite au niveau du robinet de la bouteille Vériez que le raccord et le robinet de la bouteille ne présentent pas de

fuites; remplacez la bouteille.

Fuites au niveau du détendeur Vériez que les raccords du détendeur ne présentent pas de fuites;

remplacez les raccords ou le détendeur.

Le réglage du détendeur de conduite est trop élevé Réglez la pression de détente aux valeurs indiquées dans les

spécications

Du gaz s’échappe par la soupape Surpression causée par une défaillance ou un uage Remplacez le détendeur

de sécurité du détendeur

Congélation du détendeur (protoxyde d’azote ou dioxyde Réduisez l’appel de débit ou augmentez le nombre de bouteilles

de carbone) d’alimentation.

Absence ou défaillance de l’alimentation électrique Vériez la tension d’entrée du système d’alimentation électrique;

celle-ci doit être de 115Vc.a.

La tension de sortie doit être de 24Vc.a.

Les voyants ne fonctionnent pas Fusible grillé Vériez le fusible et remplacez si nécessaire

Mauvaise connexion Vériez les bornes de connexion des voyants; elles doivent être

de 24Vc.a.

Voyant défectueux Vériez la tension d’entrée pour chaque voyant; elle doit être

de 24Vc.a. Si la tension est correcte, remplacez le voyant.

Les bouteilles ou rangées de bouteilles sont vides Vériez le contenu des bouteilles

ou presque vides

Tous les voyants afchent VIDE Commutateur de pression défectueux Vériez la tension d’entrée des commutateurs de pression; elle doit

être de 24Vc.a. Si la tension d’entrée arrive aux commutateurs de

pression, mais que tous les voyants afchent VIDE, remplacez les

commutateurs de pression.

Le boitier de contrôle/les voyants Fluage du (des) détendeur(s) Tournez le sélecteur de la source principale vers la droite et observez le

passent sans cesse de source principale manomètre intermédiaire durant 5min pour voir s’il y a uage. Faites

à source de réserve de même pour le côté gauche. Remplacez le détendeur qui présenterait

un uage.

Table of contents

Languages:

Other Harris Industrial Equipment manuals