Hitecsa 115 User manual

Enfriadoras de agua y bombas de calor reversibles en el circuito frigorífico con

condensación por agua y fluido refrigerante R410A. Serie con compresores

herméticos scroll.

Refrigeratori d’acqua e pompe di calore reversibili sul circuito frigorifero con condensazione ad

acqua e refrigerante ecologico R410A. Serie a compressoriermetici scroll.

Water chillers and heat pumps with reversible cooling cycle with water cooled condensationand

R410A refrigerant fluid. Range with hermetic Scroll compressors.

Refroidisseurs d’eau et pompes à chaleur réversibles sur le cycle frigorifique à condensation

par eau et fluide frigorigène R410A. Série à compresseurs hermétiques Scroll.

Kaltwassersätze und kompakte Wärmepumpenmit Kältekreislaufmkehrund Verflussiger und

Kältmittel R410A. Baureihe mit hermetischen Scroll-Verdichtern.

EWNLM - EWNHM

INSTALACIÓN, FUNCIONAMIENTO Y MANTENIMIENTO

IOM_EWNML-EWNHM_115a240_207896_190300_IT-EN-FR-DE-ES

Modelos: 115 │ 118 │ 122 │125 │ 230 │ 240 │

Le istruzioni originali della presente pubblicazione sono in lingua italiana, le altre lingue sono una

traduzione delle istruzioni originali.

È vietata la riproduzione la memorizzazione e la trasmissione anche parziale della presente

pubblicazione, in qualsiasi forma, senza la preventiva autorizzazione scritta della

HITECSA I centri di assistenza tecnica della HITECSA sono disponibili a risolvere qualunque

dubbio inerente all’utilizzo dei suoi prodotti ove la manualistica fornita risulti non soddisfacente.

La HITECSA si ritiene libera di variare senza preavviso le caratteristiche dei propri prodotti.

HITECSA attuando una politica di costante sviluppo e miglioramento dei propri prodotti, si

riserva il diritto di modificare specifiche, equipaggiamenti ed istruzioni relative all’uso e alla

manutenzione in qualsiasi momento e senza alcun preavviso.

Italiano

The original instructions of this publication are in Italian, other languages are a translation of the

original instructions.

Reproduction, data storage and transmission, even partial, of this publication, in any form,

without the prior written authorisation of HITECSA, is prohibited. HITECSA technical service

centres can be contacted for all queries regarding the use of its products, should the information

in the manuals prove to be insufficient. HITECSA reserves the right to alter features of its

products without notice. HITECSA follows a policy of continuous product development and

improvement and reserves the right to modify specifications, equipment and instructions

regarding use and maintenance at any time, without notice.

English

Les instructions originales de la présente publication sont en langue Italienne, les autres langues

sont une traduction des instructions originales.

La reproduction, la mémorisation et la transmission quand bien même partielles de la présente

publication sont interdites, sous quelque forme que ce soit, sans l'autorisation préalable de

HITECSA Les centres d'assistance technique de HITECSA sont à la disposition de l'utilisateur

pour fournir toute information supplémentaire sur ses produits dans le cas où les notices fournies

s'avèreraient insuffisantes. HITECSA conserve la faculté de modifier sans préavis les

caractéristiques de ses produits. Mettant en œuvre des activités de développement et de

constante amélioration de ses produits, HITECSA se réserve la faculté de modifier à tout

moment et sans préavis aucun, spécifications, équipements et instructions d'utilisation et

d'entretien.

Français

Die Originalanleitung wurde in italienischer Sprache verfasst. Bei den anderen Sprachen handelt

es sich um eine Übersetzung der Originalanleitung.

Die auch teilweise Vervielfältigung, Abspeicherung und Weitergabe der vorliegenden

Veröffentlichung in jeder Form ist ohne vorherige schriftliche Genehmigung seitens des

Herstellers HITECSA untersagt. Die technischen Kundendienststellen HITECSA helfen bei

Zweifeln über die Anwendungder betriebseigenen Produkte gern weiter, sollte die beigestellte

Dokumentation in dieser Hinsicht nicht ausreichend sein. HITECSA behält sich das Recht vor,

ohne Vorankündigung die Eigenschaften der Geräte zu ändern. HITECSA behält sich weiterhin

das Recht vor, im Zuge seiner Geschäftspolitik ständiger Entwicklung und Verbesserung der

eigenen Produkte jeder Zeit und ohne Vorankündigung die Beschreibung, die Ausrüstung und die

Gebrauchs- und Wartungsanweisungen zu ändern.

Deutsch

Las instrucciones originales de esta publicación han sido redactadas en italiano; las versiones

en otros idiomas son una traducción del original.

Se prohíbe la reproducción, memorización y transmisión incluso parcial de esta publicación, de

cualquier manera, sin la autorización previa por escrito de HITECSA Los servicios técnicos de

HITECSA están disponibles para solucionar cualquier duda acerca del uso de los productos, si

el manual no fuese suficiente. HITECSA se reserva el derecho de aportar modificaciones a los

productos sin previo aviso. HITECSA, siguiendo una política de constante desarrollo y mejora

de sus productos, se reserva el derecho de modificar especificaciones, equipamientos e

instrucciones referentes al uso y el mantenimiento en cualquier momento y sin previo aviso.

Español

INDICE

4

SIMBOLO

SIGNIFICATO

PERICOLO GENERICO!

L’indicazione PERICOLO GENERICO è usata per

informare l’operatore ed il personale addetto alla

manutenzione di rischi che possono comportare la

morte, danni fisici, malattie in qualsivoglia forma

immediata o latente.

PERICOLO COMPONENTI IN TENSIONE!

L’indicazione PERICOLO COMPONENTI IN

TENSIONE è usata per informare l’operatore ed il

personale addetto alla manutenzione circa i rischi

dovuti alla presenza di tensione.

PERICOLO SUPERFICI TAGLIENTI!

L’indicazione PERICOLO SUPERFICI TAGLIENTI è

usata per informare l’operatore ed il personale

addetto alla manutenzione della presenza di

superfici potenzialmente pericolose.

PERICOLO SUPERFICI CALDE!

L’indicazione PERICOLO SUPERFICI CALDE è

usata per informare l’operatore ed il personale

addetto alla manutenzione della presenza di

superfici calde potenzialmente pericolose.

AVVERTENZE IMPORTANTI!

L’indicazione AVVERTENZE IMPORTANTI è usata

per richiamare l’attenzione su azioni o pericoli che

potrebbero creare danni all’unità o ai suoi

equipaggiamenti.

SALVAGUARDIA AMBIENTALE!

L’indicazione salvaguardia ambientale fornisce

istruzioni per l’utilizzo della macchina nel rispetto

dell’ambiente.

UNI EN 292

Sicurezza del macchinario. Concetti fondamentali, principi

generali di progettazione.

UNI EN 294

Sicurezza del macchinario. Distanze di sicurezza per

impedire il raggiungimento di zone pericolose con gli arti

superiori.

UNI EN 563

Sicurezza del macchinario. Temperature delle superfici di

contatto. Dati ergonomici per stabilire i valori limiti di

temperatura per superfici calde.

UNI EN 1050

Sicurezza del macchinario. Principi per la valutazione del

rischio.

UNI 10893

Documentazionetecnica di prodotto. Istruzioni per l’uso.

EN 13133

Brazing. Brazer approval.

EN 12797

Brazing. Destructive tests of brazed joints.

EN 378-1

Refrigerationsystems and heat pumps –safety and

environmental requirements. Basic requirements,

definitions, classification and selection criteria.

PrEN 378-2

Refrigerationsystems and heat pumps –safety and

environmental requirements. Design, construction, testing,

installing, marking and documentation.

CEI EN 60204-1

Sicurezza del macchinario. Equipaggiamentoelettrico delle

macchine. Parte 1: Regole generali.

CEI EN 60335-2-40

Sicurezza degli apparecchi elettrici d’uso domestico e

similare. Parte 2: norme particolari per le pompe di calore

elettriche, per i condizionatorid’aria e per i deumidificatori.

UNI EN ISO 3744

Determinazione dei livelli di potenza sonora delle sorgenti

di rumore mediante pressione sonora. Metodo tecnico

progettuale in un campo essenzialmentelibero su un piano

riflettente.

EN 50081-1:1992

Electromagnetic compatibility –Generic emission standard

Part 1: Residential, commercial and light industry.

EN 61000

Electromagnetic compatibility (EMC).

INDICE

SIMBOLOGIA UTILIZZATA

Italiano pagina 4

English page 23

Français page 42

Deutsch Seite 61

Español página 80

I SEZIONE I: UTENTE....................................................................................................5

I.1 Versioni disponibili.....................................................................................................5

I.2 AdaptiveFunction Plus ...............................................................................................5

I.2.1 Compensazione del Set-point.......................................................................................8

I.3 Identificazione della macchina...................................................................................9

I.4 Condizioni di utilizzo previste....................................................................................9

I.4.1 Limiti di funzionamento .................................................................................................9

I.5 Avvertenze su sostanze potenzialmente tossiche.................................................10

I.5.2 Categorie PED dei componenti a pressione ...............................................................11

I.5.3 Informazioni sui rischi residui e pericoli che non possono essere eliminati.................11

I.6 Descrizione comandi ................................................................................................11

I.6.1 Interruttore generale....................................................................................................11

I.6.2 Interruttori automatici ..................................................................................................11

II SEZIONE II: INSTALLAZIONE E MANUTENZIONE .................................................12

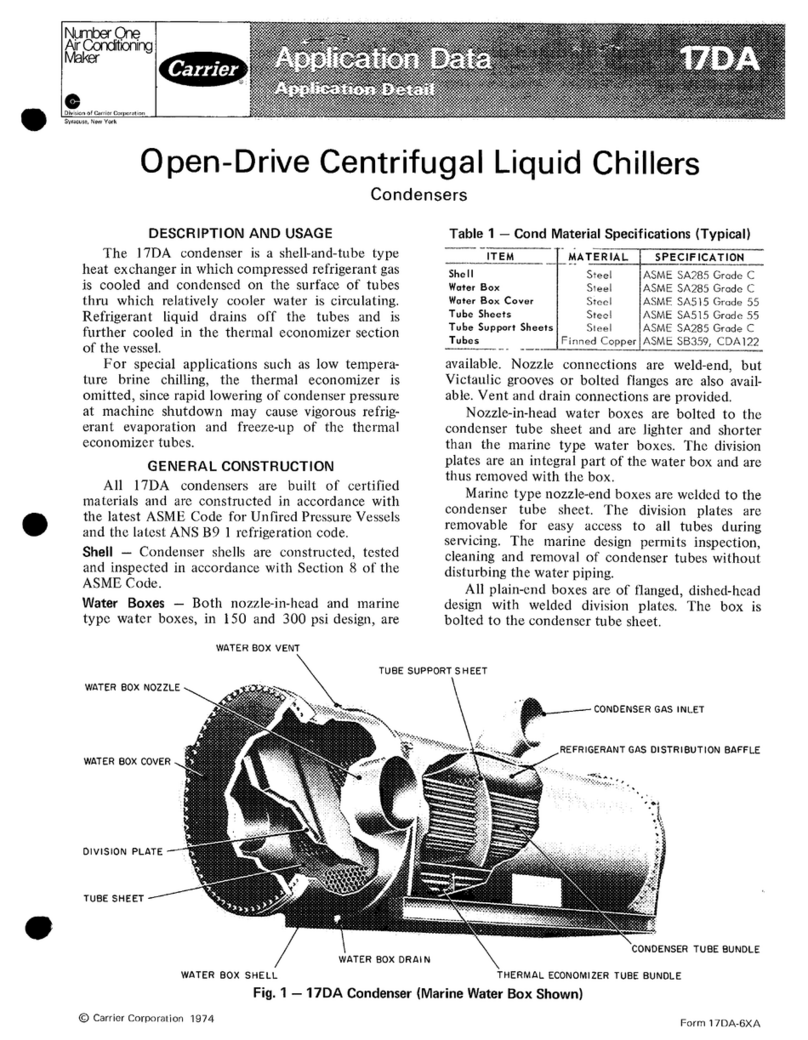

II.1 Descrizione dell’unità ...............................................................................................12

II.1.1 Caratteristiche costruttive............................................................................................12

II.1.2 Allestimenti disponibili.................................................................................................12

II.1.3 Versioni Pump.............................................................................................................12

II.1.4 Caratteristiche del quadro elettrico..............................................................................12

II.2 Ricambi ed accessori................................................................................................12

II.2.1 Accessori montati in fabbrica ......................................................................................13

II.2.2 Accessori forniti separatamente..................................................................................13

II.3 Trasporto –movimentazione immagazzinamento .................................................14

II.3.1 Imballaggio, componenti .............................................................................................14

II.3.2 Sollevamento e movimentazione................................................................................14

II.3.3 Condizioni d’immagazzinamento.................................................................................14

II.4 Istruzioni di installazione..........................................................................................15

II.4.1 Requisiti del luogo d’installazione...............................................................................15

II.4.2 Spazi di rispetto, posizionamento................................................................................15

II.5 Collegamenti idraulici...............................................................................................16

II.5.1 Collegamento all’impianto...........................................................................................16

II.5.2 Contenuto circuito idraulico.........................................................................................16

II.5.3 Protezione dalla corrosione.........................................................................................16

II.5.4 Protezione dell’unità dal gelo......................................................................................17

II.6 Collegamenti elettrici................................................................................................17

II.7 Istruzioni per l’avviamento.......................................................................................18

II.7.1 Configurazione............................................................................................................18

II.7.2 Avviamento dell’unità..................................................................................................18

II.7.3 Messa fuori servizio ....................................................................................................18

II.7.4 Riavvio dopo lunga inattività .......................................................................................18

II.8 Natura e frequenza delle verifiche programmate ...................................................19

II.9 Istruzioni di manutenzione.......................................................................................19

II.9.1 Manutenzione ordinaria...............................................................................................19

II.9.2 Manutenzione straordinaria.........................................................................................20

II.10 Indicazioni per lo smantellamento dell’unità e smaltimento sostanze dannose.21

II.11 Check-list...................................................................................................................22

ALLEGATI

A1 Dati tecnici……………………………………………………………………………………..99

A2 Dimensioni ed ingombri…………………………………………………………….……….114

A3 Dimensioni ed ingombri KFRC……………....................................................……..…..115

A4 Circuito idraulico……………………………………………………………………………..116

Riferimenti normativi

5

SEZIONE I: UTENTE

I SEZIONE I: UTENTE

I.1 VERSIONI DISPONIBILI

Di seguito vengono elencate le versioni disponibili appartenenti a

questa gamma di prodotti. Dopo aver identificato l’unità, mediante la

tabella seguente è possibile ricavare alcune caratteristiche della

macchina.

n° compressori

Potenza frigorifera (kW) (*)

1

15

1

18

1

22

1

25

2

30

2

40

(*) Il valore di potenza utilizzato per identificare il modello è

approssimativo, per il valore esatto identificare la macchina e

consultare gli allegati (A1Dati tecnici).

P Con circolatore

I.2 ADAPTIVEFUNCTIONPLUS

Obiettivi

Garantire sempre un’ottimale funzionamento dell’unità nell’impianto

in cui è installata. Logica adattativa evoluta.

Ottenere le migliori prestazioni da un chiller in termini di efficienza

Funzioni principali

Efficienza o Precisione

Grazie all’evoluto controllo è possibile far lavorare l’unità frigorifera su

due impostazioni diverse di regolazione per ottenere o le migliori

prestazioni in termini di efficienza energetica e quindi considerevoli

risparmi stagionali o un’elevata precisione sulla temperatura di mandata

dell’acqua:

1. Chiller a basso consumo: Opzione “Economy”

E’risaputo che le unità frigorifere lavorano a pieno carico solo per

una piccola percentuale del tempo di funzionamento mentre operano

a carico parziale per la maggior parte della stagione. La potenza che

devono erogare, quindi, è mediamente diversa da quella nominale di

progetto e il funzionamento a carico parziale influenza notevolmente

le prestazioni energetiche stagionali e i consumi.

Proprio da questo nasce l’esigenza di far lavorare l’unità in modo tale

che la sua efficienza ai carichi parziali sia la più elevata possibile. Il

controllore agisce, quindi, facendo in modo che la temperatura di

mandata dell’acqua sia la più elevata (nel funzionamento come

refrigeratore) o la più bassa (nel funzionamento in pompa di calore)

possibile compatibilmente con i carichi termici, e quindi, a differenza

di ciò che avviene nei sistemi tradizionali, sia scorrevole. Si evitano

in tal modo sprechi energetici legati al mantenimento di livelli di

temperatura inutilmente gravosi per l’unità frigorifera garantendo che

il rapporto tra la potenza da fornire e l’energia da utilizzare per

produrla sia sempre ottimizzato. Finalmente il giusto comfort è alla

portata di tutti!

Stagione estiva: l’unità che lavora con set-point scorrevole consente

risparmi stagionali sui consumi di energia elettrica dell’ordine dell’8%

rispetto ad un’unità tradizionale che lavora con set-point fisso.

Y

900

800

700

600

500

400

300

200

100

energetica a pieno carico e ai carichi parziali. Chiller a basso

consumo. 03 4 5

6 X 7 8 9 10

La logica di funzionamento

In generale le attuali logiche di controllo sui refrigeratori/pompe di

calore non tengono conto delle caratteristiche dell’impianto nel quale le

unità sono inserite; solitamente, esse agiscono in regolazione sulla

temperatura dell’acqua di ritorno e sono orientate ad assicurare la

funzionalità delle macchine frigorifere mettendo in secondo piano le

esigenze dell’impianto.

La nuova logica adattativa AdaptiveFunction Plus si contrappone a

tali logiche con l’obiettivo di ottenere l’ottimizzazione del funzionamento

dell’unità frigorifera in funzione delle caratteristiche dell’impianto e

dell’effettivo carico termico. Il controllore agisce in regolazione sulla

temperatura dell’acqua di mandata e si adatta di volta in volta alle

condizioni operative utilizzando:

l’informazione contenuta nella temperatura dell’acqua di ritorno e di

mandata per stimare le condizioni di carico grazie ad una particolare

funzione matematica;

uno speciale algoritmo adattativo che utilizza tale stima per variare i

valori e la posizione delle soglie di avviamento e spegnimento dei

compressori; la gestione ottimizzata degli avviamenti del compressore

garantisce massima precisione sull’acqua fornita in utenza attenuando

l’oscillazione attorno al valore di set-point.

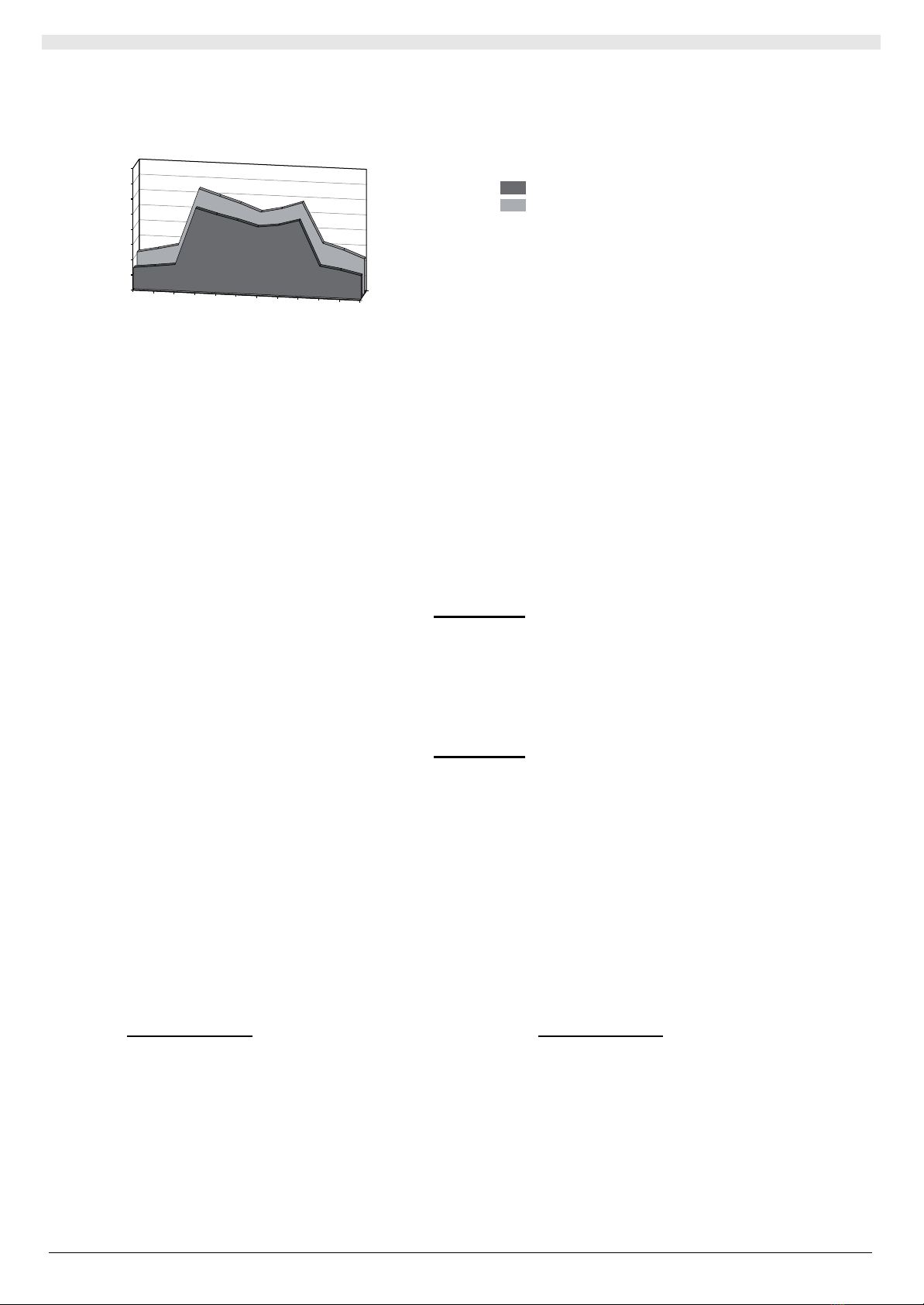

X Anno diviso in mesi (1 Gennaio, 2 Febbraio, ecc.).

Y Energia elettrica consumata (kWh).

Unità con Set-point fisso

Unità con Set-point scorrevole

Stagione invernale: l’unità che lavora con set-point scorrevole

consente risparmi stagionali sui consumi di energia elettrica dell’ordine

dell’13% rispetto ad un’unità tradizionale che lavora con set-point fisso

e i calcoli effettuati dimostrano che i consumi stagionali sono equivalenti

a quelli di una macchina di CLASSE A.

Y

1600

1400

1200

1000

800

600

400

200

09 10 11 12 1 2 3

X 4

X Anno diviso in mesi (1 Gennaio, 2 Febbraio, ecc.).

Y Energia elettrica consumata (kWh).

Unità con Set-point fisso

Unità con Set-point scorrevole

6

SEZIONE I: UTENTE

Annuale: andamento dell’efficienza durante il funzionamento annuale

dell’unità in pompa di calore.

AdaptiveFunction Plus con funzione “Economy”consente al gruppo

frigorifero di operare verso regimi energeticamente convenienti e di

soddisfare comunque le condizioni di benessere.

Y X Anno diviso in mesi (1 Gennaio, 2 Febbraio, ecc.).

6,0

5,5

5,0

4,5

4,0

3,5

3,0

2,5

2,0

1 2 3 4 5 6 7 8 9 10

X

11 12

Y Efficienza energetica kWh forniti / kWh assorbiti.

Unità con Set-point fisso

Unità con Set-point scorrevole

Analisi effettuata confrontando il funzionamento di un’unità pompa di

calore Y-Flow con logica AdaptiveFunction Plus che lavora con set-

point fisso (7°C nella stagione estiva e 45°C nella stagione invernale) o

con set-point scorrevole (range tra 7 e 14 °C nella stagione estiva,

range tra 35 e 45°C nella stagione invernale) per un edificio ad uso

uffici nella città di Barcelona.

L’indice di Efficienza stagionale PLUS

L’Università di Padova ha elaborato l’indice di efficienza stagionale ESEER+, che tiene conto dell’adattamento del set-point del refrigeratore alle diverse

condizioni di carico parziale e che perciò meglio caratterizza il comportamento stagionale del gruppo frigorifero con AdaptiveFunction Plus rispetto al

più tradizionale indice ESEER.

L’indice ESEER+ può essere quindi utilizzato per una rapida valutazione dei consumi stagionali di energia per i soli gruppi frigoriferi dotati di

AdaptiveFunction Plus, in luogo di analisi reali più complesse, condotte sul sistema edificio-impianto, solitamente difficili da portare a termine.

Metodo semplificato per il calcolo del risparmio energetico con AdaptiveFunction Plus

Le analisi dinamiche per il calcolo dei consumi energetici di un gruppo frigorifero in un sistema edificio-impianto sono in generale troppo elaborate per

poter essere utilizzate per confrontare tra loro in modo rapido macchine frigorifere diverse in quanto richiedono una serie di dati che non sempre sono a

disposizione del progettista.

Per una stima veloce di quale può essere il risparmio energetico utilizzando una macchina dotata di software AdaptiveFunction Plus rispetto ad una

macchina dotata di controllo tradizionale, proponiamo quindi, un metodo semplificato che utilizza le seguenti formule:

E= 0,54 x N x C

ESEER+

E energia elettrica assorbita dal gruppo frigorifero dotato di software Adaptive Function Plus (kWh)

N numero di ore di funzionamento del gruppo frigorifero

C resa frigorifera nominale del gruppo frigorifero (kW)

ESEER+ efficienza media stagionale del gruppo frigorifero dotato di software Adaptive Function Plus

E= 0,54 x N x C

ESEER

E energia elettrica assorbita dal gruppo frigorifero dotato di controllo tradizionale (kWh)

N numero di ore di funzionamento del gruppo frigorifero

C resa frigorifera nominale del gruppo frigorifero (kW)

ESEER (European seasonal EER) Efficienza media stagionale europea

A parità, quindi, di resa frigorifera nominale, ed ipotizzando lo stesso numero di ore di funzionamento dei due gruppi frigoriferi dotati di controlli diversi,

l’energia elettrica assorbita sarà tanto maggiore quando minore è l’efficienza stagionale del gruppo stesso. Per semplicità proponiamo un esempio di

calcolo su una macchina HITECSA con controllo tradizionale e con controllo AdaptiveFunction Plus:

Esempio:

Modello EWNLM 240 dotato di controllo tradizionale:

Resa frigorifera nominale = 41,9 kW

N = 8 ore/giorno x (5 mesi x 30 giorni/mese) = 1200 ore

ESEER = 6,17

Modello EWNLM 240 dotato di controllo con software AdaptiveFunction Plus:

Resa frigorifera nominale = 41,9 kW

N = 8 ore/giorno x (5 mesi x 30 giorni/mese) = 1200 ore

ESEER+ = 6,91

E= 0,54 x 1200 x 41,9

6,17

= 4.400,5 kW/h E= 0,54 x 1200 x 41,9

6,91

= 3.929,3 kW/h

Il risparmio energetico quindi di una macchina dotata di software AdaptiveFunction Plus rispetto ad un software tradizionale è del 11%.

7

SEZIONE I: UTENTE

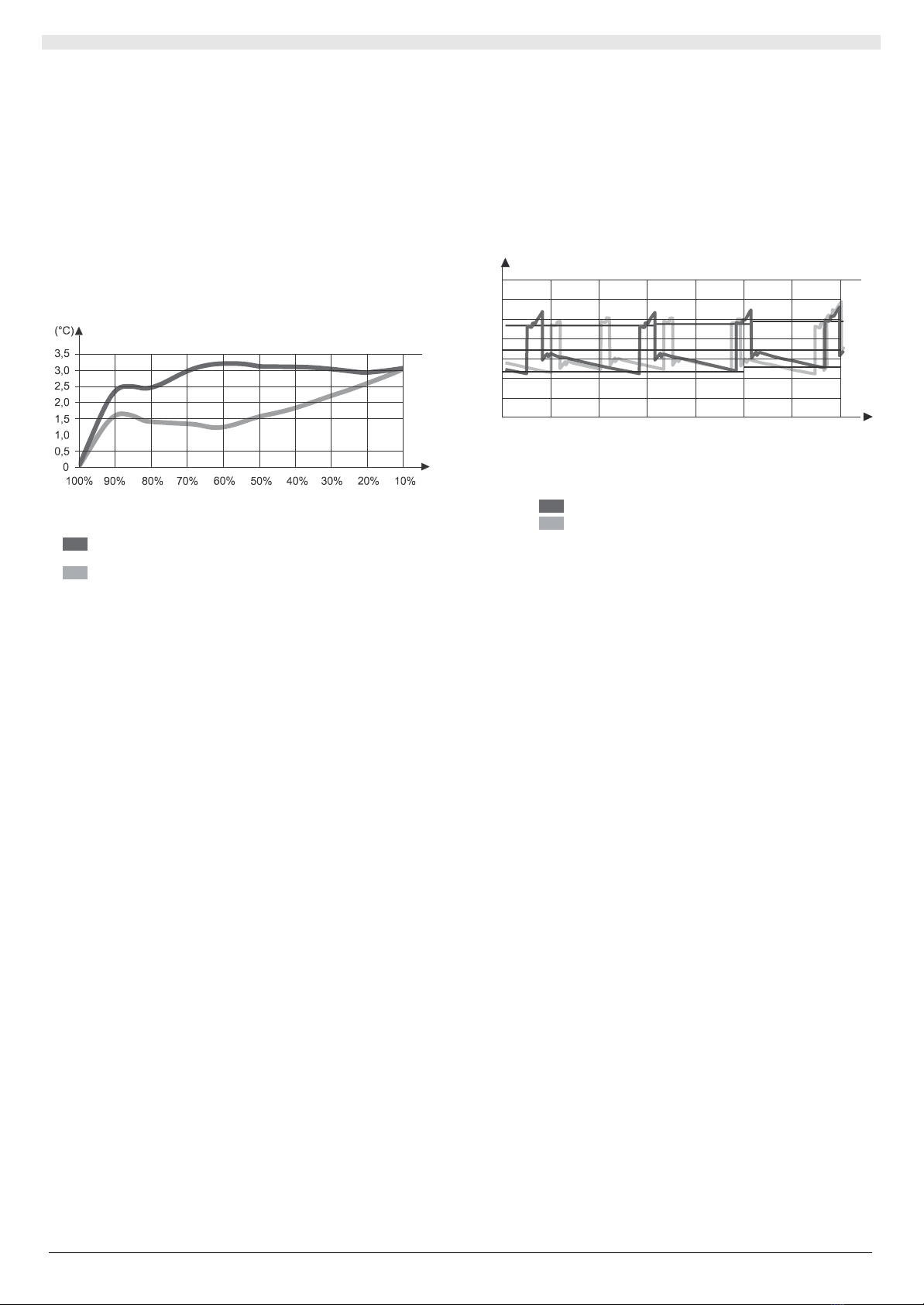

T

2. Elevata precisione: Opzione “Precision”

In questa modalità di funzionamento l’unità lavora a set-point fisso e

grazie al controllo sulla temperatura dell’acqua in mandata e

all’evoluta logica di regolazione è possibile garantire, per carichi

compresi tra il 50% e il 100%, uno scostamento medio nel tempo

della temperatura dell’acqua fornita in utenza di circa ± 1,5°C rispetto

al valore di set-point contro uno scostamento medio nel tempo di

circa ± 3°C che normalmente si ottiene con controllo standard sul

ritorno.

L’opzione “Precision”è quindi garanzia di precisione e affidabilità in

tutte quelle applicazioni in cui è necessario avere un regolatore che

garantisca con maggiore precisione un valore costante della

temperatura dell’acqua fornita e laddove vi siano particolari esigenze

di controllo dell’umidità in ambiente. Nelle applicazioni di processo è

tuttavia sempre consigliabile l’utilizzo del serbatoio d’accumulo ossia

di un maggior contenuto acqua impianto che garantisca una elevata

inerzia termica del sistema.

s

Virtual Tank: affidabilità garantita anche con acqua solo nei

tubi

Un basso contenuto d’acqua nell’impianto può essere causa di poca

affidabilità di funzionamento delle unità chiller/pompe di calore e in

generale può generare instabilità del sistema e degrado della

prestazione verso l’utenza. Grazie alla funzione Virtual Tank, tutto

questo non è più un problema. L’unità può lavorare in impianti con soli 2

litri/kW nelle tubazioni dato che il controllo è in grado di compensare la

mancanza di un’inerzia propria di un serbatoio d’accumulo agendo da

“smorzatore” del segnale di controllo evitando intempestivi avviamenti e

spegnimenti del compressore e riducendo lo scostamento medio dal

valore di set-point.

T

14

12

10

8

6

4

2

0

2000

1

3000 4000 5000 6000 7000 8000 9000 t

FC

s scostamento

FC carico

Unità con serbatoio d’accumulo, 4 litri/kW nell’impianto e

controllo sul ritorno.

Unità con serbatoio d’accumulo, 2 litri/kW nell’impianto e

controllo sulla mandata con funzione “Precision”

AdaptiveFunction Plus

ll grafico mostra l’andamento degli scostamenti della temperatura

dell’acqua dal valore di set per diverse frazioni di carico, evidenziando

come un’unità con controllo sulla mandata e funzione “Precision”di

AdaptiveFunction Plus sia garanzia di maggior precisione sulla

temperatura dell’acqua fornita in utenza.

T Temperatura acqua prodotta (°C)

t Tempo (s)

T1 Temperatura di Set-point

Temperatura di mandata con Virtual Tank

Temperatura di mandata senza Virtual Tank

Il grafico riporta i diversi andamenti della temperatura dell’acqua in

uscita dal chiller considerando una condizione di carico in utenza

dell’80%. Si può osservare come l’andamento della temperatura per

l’unità in cui oltre alla logica AdaptiveFunction Plus è attiva la

funzione Virtual Tank è molto meno isterico e stabile nel tempo con

valori medi della temperatura più vicini al set-point di lavoro rispetto ad

un’unità priva di funzione Virtual Tank. Inoltre si può osservare come

per l’unità con logica AdaptiveFunction Plus e Virtual Tank il

compressore si accenda un minor numero di volte nello stesso

intervallo di tempo con ovvi vantaggi dal punto di vista dei consumi

elettrici e dell’affidabilità del sistema.

ACM Autotuning compressor management

AdaptiveFunction Plus consente alle unità Y-Flow di autoadattarsi all’impianto a cui sono asservite in modo da individuare sempre i migliori parametri

di funzionamento del compressore nelle diverse condizioni di carico.

Durante le fasi iniziali di funzionamento la speciale funzione “Autotuning”consente alle unità Y-Flow con AdaptiveFunction Plus di apprendere le

caratteristiche delle inerzie termiche che regolano la dinamica dell’impianto. La funzione, che si attiva automaticamente alla prima accensione dell’unità,

esegue alcuni cicli di funzionamento prestabiliti, nel corso dei quali vengono elaborate le informazioni relative all’andamento delle temperature

dell’acqua; in tal modo è possibile stimare le caratteristiche fisiche dell’impianto e di conseguenza individuare il valore ottimale dei parametri da

utilizzare per il controllo. In questa fase si deve ritenere normale che la temperatura di mandata scenda, anche di alcuni gradi, al di sotto del valore di

set impostato rimanendo comunque superiore al set antigelo.

Alla fine di questa fase iniziale di autoapprendimento, la funzione di “Autotuning”rimane attiva, consentendo il pronto adeguamento dei parametri del

controllo ad ogni modifica del circuito idraulico e quindi del contenuto d’acqua dell’impianto.

8

SEZIONE I: UTENTE

RT

RT

Economy

Economy

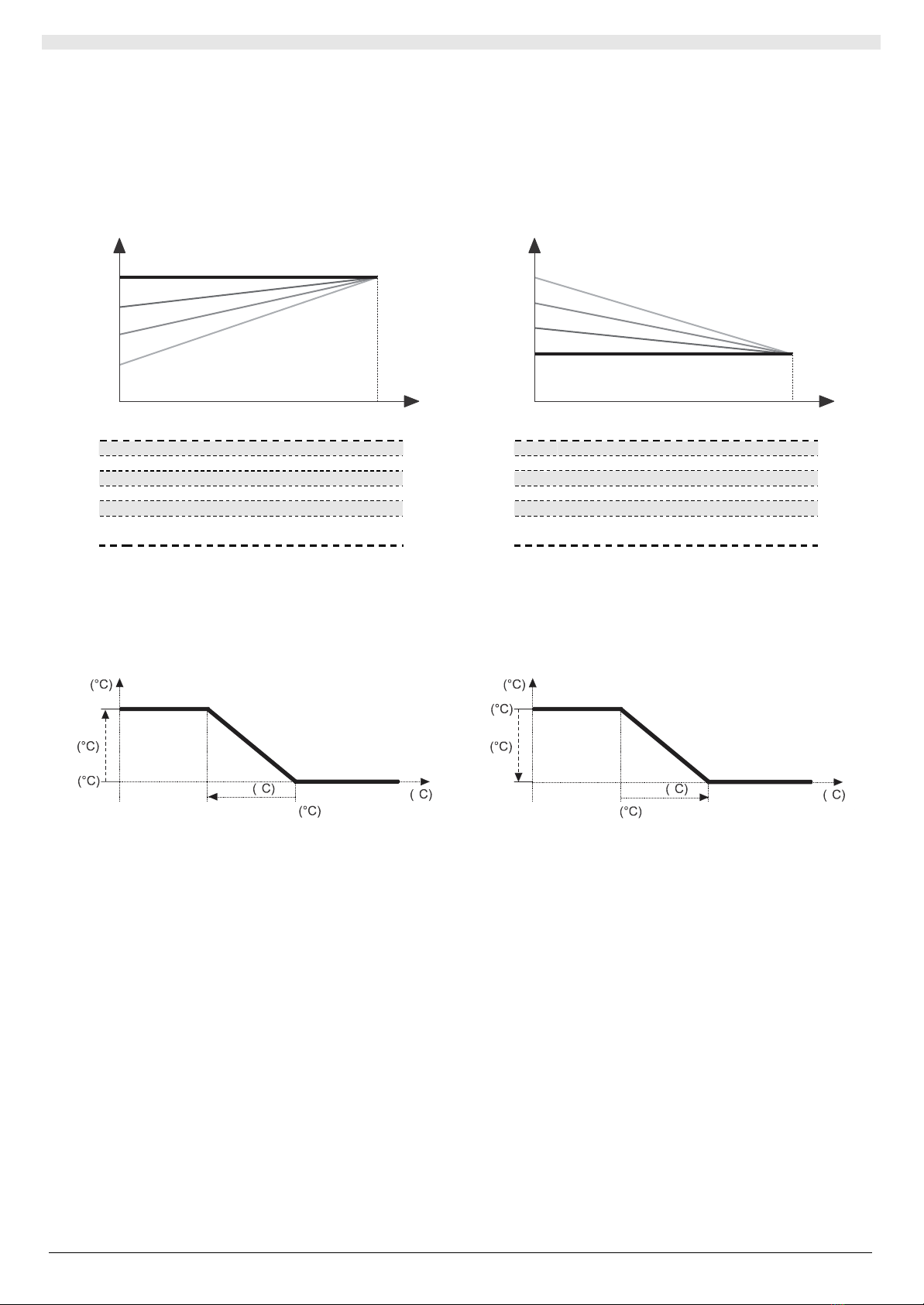

I.2.1 COMPENSAZIONEDEL SET-POINT

L’opzione Economy consente al gruppo frigorifero di operare verso regimi energeticamente convenienti e di soddisfare comunque le condizioni di

benessere.

Questa funzione controlla la temperatura di mandata con Set-point scorrevole modificando il valore del Set-point impostato in funzione del reale carico

termico dell’impianto; al diminuire del carico estivo il Set-point aumenta, mentre al diminuire del carico invernale il Set-point diminuisce.

E’destinato alle applicazioni per la climatizzazione, ed è finalizzata al contenimento dei consumi energetici rispettando sempre però quelle che sono le

reali esigenze di carico dell’impianto. All’interno dell’ opzione Economy è possibile selezionare una fra tre diverse curve di adattamento del Set-point, a

seconda del tipo di impianto.

Funzione “Economy”in modalità WinterFunzione “Economy”in modalità Summer

y

Precision

SL

M

H

y

H

M

L

Precision

S

100%

x

100% x

x Percentuale di carico (%)

y Set-point (°C).

S Valore di Set-point impostato dall’utente

L Utilizzo in edifici con carichi molto sbilanciati.

M Situazione intermedia tra L ed H (default).

H Utilizzo in edifici con carichi molto omogenei.

Alta efficienza.

x Percentuale di carico (%)

y Set-point (°C).

S Valore di Set-point impostato dall’utente

L Utilizzo in edifici con carichi molto sbilanciati.

M Situazione intermedia tra L ed H (default).

HUtilizzo in edifici con carichi molto omogenei.

Alta efficienza.

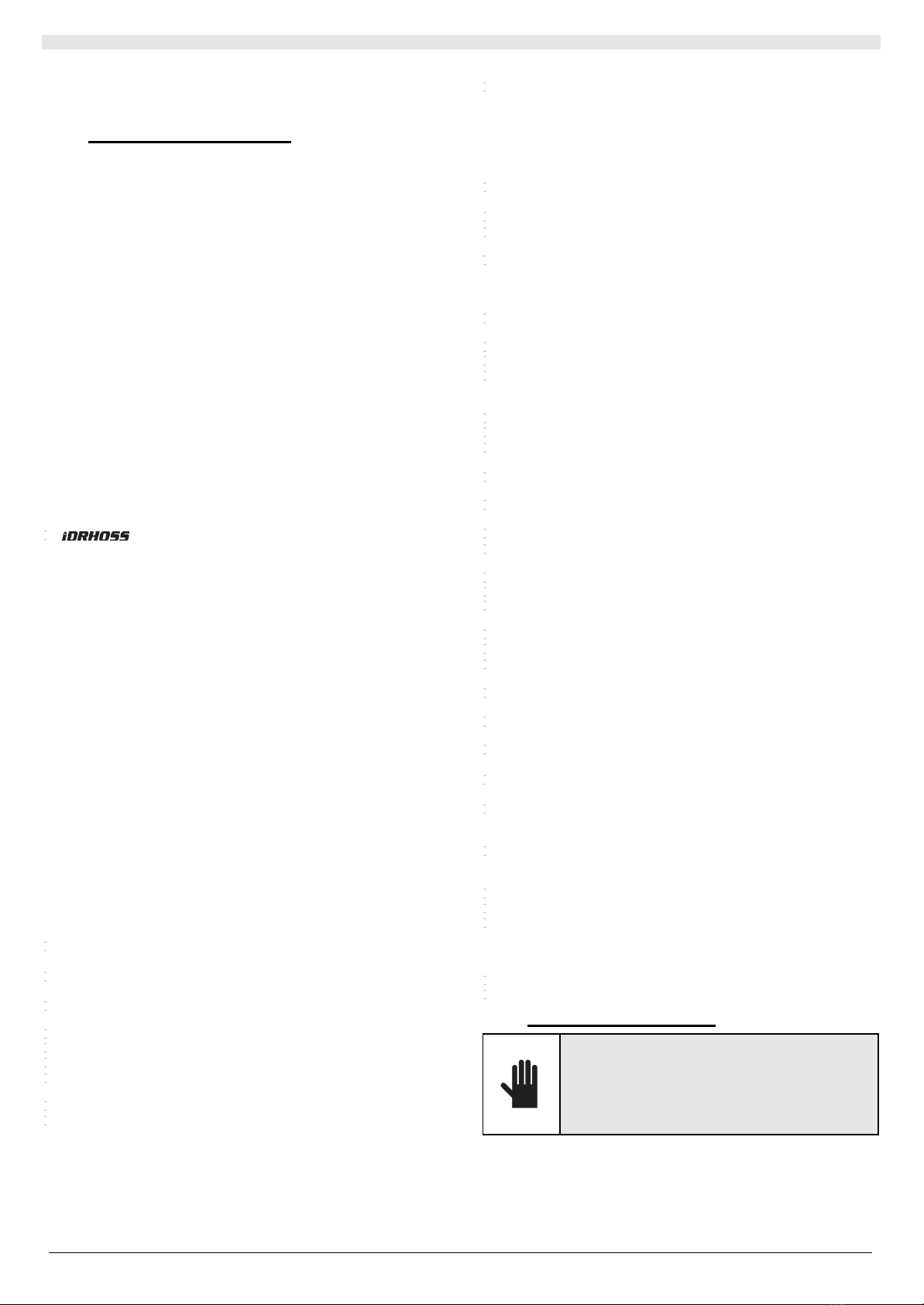

In alternativa alla modifica del Set-point in funzione del reale carico dell’impianto (opzione Economy) è possibile scegliere di effettuare la

compensazione del Set-point in base alla temperatura dell’aria esterna acquistando l’accessorio KEAP.

Questa funzione modifica il valore di Set-point in base alla temperatura dell’aria esterna. In base a tale valore, il Set-point viene calcolato aggiungendo

(ciclo invernale) o sottraendo (ciclo estivo) un valore di offset al valore di Set-point impostato (vedi esempi sotto riportati).

Questa funzione è attiva sia in modalità invernale che in modalità estiva La funzione è attiva solo in presenza dell’accessorio KEAP.

Ciclo invernale Ciclo estivo

SC SC

SI

OS OS

SI T T

ST ST

OS = 7°C

RT = 25°C

ST = 20°C

OS = 8°C

RT = 15°C

ST = 15°C

T (°C) Temperatura dell’aria esterna

SC (°C) Temperatura di Set-point calcolato

OS (°C) Offset Set-point (valore calcolato)

SI (°C) Set-point impostato

RT (°C) Range temperatura aria esterna compensazione Set-point

ST (°C) Set temperatura esterna

E’possibile decidere se attivare la funzione in entrambe le modalità di funzionamento oppure solo in una di esse. Se abilitata la compensazione del Set-

point in relazione alla temperatura esterna viene automaticamente disabilitata l’ opzione Economy.

E’possibile però decidere di abilitare la compensazione del Set-point in un ciclo ed abilitare la funzione Economy nell’altro ciclo.

9

SEZIONE I: UTENTE

PERICOLO!

La macchina è stata progettata e costruita solo ed

esclusivamente per funzionare come refrigeratore

d’acqua con condensazione ad acqua o pompa di

calore con evaporazione ad acqua; ogni altro uso

diverso da questo è espressamente VIETATO.

E’vietata l’installazione della macchina in ambiente

esplosivo.

PERICOLO!

L’installazione della macchina è prevista all’interno.

Segregare l’unità in caso d’installazione in luoghi

accessibili a persone di età inferiore ai 14 anni.

Eventuali necessità d’installazione all’esterno

richiedono delle modifiche che devono essere

valutate dal nostro ufficio tecnico.

IMPORTANTE!

Il corretto funzionamento dell’unità è subordinato

alla scrupolosa osservanza delle istruzioni d’uso, al

rispetto degli spazi tecnici nell’installazione e dei

limiti di impiego riportati nel presente manuale.

I.3 IDENTIFICAZIONE DELLA MACCHINA

Le unità sono corredate di una targa matricola posta sul fianco laterale

delle stesse; da essa si possono trovare i dati identificativi della

macchina.

I.4.1 LIMITI DI FUNZIONAMENTO

EWNLM-EWNHM 115÷240

55

50

45

40

35

(*) 30

I.4 CONDIZIONI DI UTILIZZO PREVISTE

Le unità EWNLM sono refrigeratori d’acqua monoblocco con -8 -5 0 2 5 12 15 20 23

condensazione ad acqua.

Le unità EWNHM sono pompe di calore monoblocco reversibili sul

ciclo frigorifero con evaporazione/condensazione ad acqua.

Il loro utilizzo è previsto in impianti di condizionamento in cui è

necessario disporre di acqua refrigerata (EWNLM) o acqua refrigerata e

riscaldata (EWNHM), non per uso alimentare.

ATTENZIONE:

Per uscita acqua evaporatore inferiore a 5°C o applicazione geotermica

con temperatura inferiore a 5°C è OBBLIGATORIO in fase d’ordine

specificare le temperature di lavoro dell’unità (ingresso/uscita acqua

condensatore ed evaporatore) al fine di consentire una corretta

parametrizzazione della stessa.

L’installazione delle unità è prevista all’interno.

Le unità sono conformi alle seguenti Direttive:

○ Direttiva macchine 2006/42/CE (MD);

○ Direttiva bassa tensione 2006/95/CE (LVD);

○ Direttiva compatibilità elettromagnetica 2004/108/CE (EMC);

○ Direttiva attrezzature in pressione 97/23/CEE (PED);

T (°C) = Temperatura uscita condensatore

t (°C) = Temperatura uscita evaporatore

EWNLM (in funzionamento estivo)

EWNHM (in funzionamento

invernale)

EWNHM (in funzionamento estivo)

(*) Solo lato smaltitore funzionante con acqua di pozzo/acquedotto è

possibile scendere fino a 24°C in uscita acqua. Per tali condizioni

contattare il servizio prevendita.

Massima temperatura acqua ingresso evaporatore 28°C per EWNLM,

25°C per EWNHM in funzionamento estivo.

Massima temperatura acqua ingresso condensatore 50°C.

○ Minima pressione acqua 0,5 Barg (lato impianto) 2 Barg (lato pozzo

acquedotto).

○ Massima pressione acqua 3 Barg.

Salti termici consentiti attraverso gli scambiatori

○ Salto termico sull'evaporatore ΔT = 3 ÷ 8°C

○ Salto termico sul condensatore: ΔT = 5 ÷ 15°C

○ Salto termico sul condensatore (acqua di pozzo): ΔT = 12 ÷ 18°C.

ATTENZIONE!

○ Acqua in ingresso al condensatore con temperatura inferiore a

25°C e ΔT inferiore a 12°C: è consigliato installare l’accessorio valvola

pressostatica (VP o VPS).

○ Quando la temperatura dell’acqua in ingresso al condensatore è

inferiore a 15°C (il salto termico ∆T consentito per l’acqua di pozzo

attraverso il condensatore è compreso nell’intervallo 12 ÷ 18°C) è

consigliato installare l’accessorio valvola pressostatica (VP o VPS).

ATTENZIONE:

Per uscita acqua evaporatore inferiore a 5°C o

applicazione geotermica con temperatura inferiore

a 5°C è OBBLIGATORIO in fase d’ordine specificare

le temperature di lavoro dell’unità (ingresso/uscita

acqua condensatore ed evaporatore) al fine di

consentire una corretta parametrizzazione della

stessa.

10

SEZIONE I: UTENTE

I.5 AVVERTENZE SU SOSTANZE

POTENZIALMENTETOSSICHE

PERICOLO!

Leggere attentamente le informazioni seguenti

relative ai fluidi frigorigeni utilizzati.

Seguire scrupolosamente le avvertenze e le misure

di primo soccorso di seguito riportate.

I.5.1.1 Identificazione del tipo di fluido frigorigeno

impiegato

Difluorometano (HFC 32) 50% in peso

N° CAS: 000075-10-5

Pentafluoroetano (HFC 125) 50% in peso

N° CAS: 000354-33-6

I.5.1.2 Identificazione del tipo di olio impiegato

L’olio di lubrificazione impiegato è del tipo poliestere; in ogni caso fare

riferimento alle indicazioni che si trovano sulla targhetta posta sul

compressore.

PERICOLO!

Per ulteriori informazioni sulle caratteristiche del

fluido frigorigeno e dell’olio impiegati si rimanda

alle schede tecniche di sicurezza disponibili presso

i produttori di refrigerante e di lubrificante.

I.5.1.3 Informazioni ecologiche principali sui tipi di

fluidi frigorigeni impiegati

Persistenza, degradazione ed impatto ambientale

Fluido Formula chimica GWP (su 100 anni)

R32 CH2F2 550

R125 C2HF5 3400

I refrigeranti HFC R32 e R125 sono i singoli componenti che miscelati al

50% costituiscono R410A. Essi appartengono alla famiglia dei fluidi

idrofluorocarburi e sono regolamentati dal Protocollo di Kyoto (1997 e

successive revisioni) poiché sono fluidi che producono effetto serra.

L’indice che misura l’attitudine del refrigerante all’effetto serra antropico

è il GWP (Global Warming Potential). Convenzionalmente per l’anidride

carbonica (CO2) l’indice GWP=1.

Il valore del GWP assegnato a ciascun refrigerante, rappresenta il

quantitativo equivalente in kg di CO2 che si deve emettere in atmosfera

in una finestra temporale di 100 anni, per avere lo stesso effetto serra di

1kg di refrigerante disperso nel medesimo arco di tempo.

La miscela R410A è priva di elementi che distruggono l’ozono come il

cloro, pertanto il suo valore di ODP (Ozone Depletion Potential) è nullo

(ODP=0). Refrigerante R410A

Componenti R32/R125

Composizione 50/50

ODP 0

GWP (su 100 anni) 2000

SALVAGUARDIA AMBIENTALE!

I fluidi Idrofluorocarburi contenuti nell’unità non

possono essere dispersi in atmosfera poiché sono

fluidi che producono effetto serra.

R32 e R125 sono dei derivati da idrocarburi che si decompongono con

relativa rapidità nell’atmosfera inferiore (troposfera). I prodotti della

decomposizione sono altamente disperdibili e quindi hanno una

concentrazione molto bassa. Non influenzano lo smog fotochimico cioè

non rientrano tra i composti organici volatili VOC secondo quanto

stabilito dall’accordo UNECE.

Effetti sul trattamento degli effluenti

Gli scarichi di prodotto rilasciati all’atmosfera non provocano

contaminazione delle acque a lungo termine.

Controllo dell’esposizione/protezione individuale

Usare indumenti protettivi e guanti adatti e proteggersi gli occhi e la

faccia.

Limiti di esposizione professionale:

R410A

HFC 32 TWA 1000 ppm

HFC 125 TWA 1000 ppm

Manipolazione

PERICOLO!

Le persone che usano e provvedono alla

manutenzione dell’unità dovranno essere

adeguatamente istruite circa i rischi dovuti alla

manipolazione di sostanze potenzialmente

tossiche. La non osservanza delle suddette

indicazioni può causare danni alle persone ed

all’unità.

Evitare l’inalazione di elevate concentrazioni di vapore. Le

concentrazioni atmosferiche devono essere ridotte al minimo e

mantenute al minimo livello, al di sotto del limite di esposizione

professionale. I vapori sono più pesanti dell’aria, quindi è possibile la

formazione di concentrazioni elevate vicino al suolo dove la ventilazione

generale è scarsa. In questi casi, assicurare adeguata ventilazione.

Evitare il contatto con fiamme libere e superfici calde perché si possono

formare prodotti di decomposizione irritanti e tossici. Evitare il contatto

tra liquido e gli occhi o la pelle.

Misure in caso di fuoriuscita accidentale

Assicurare un’adeguata protezione personale (con l’impiego di mezzi di

protezione per le vie respiratorie) durante l’eliminazione degli

spandimenti. Se le condizioni sono sufficientemente sicure, isolare la

fonte della perdita.

In presenza di spandimenti di modesta entità, lasciare evaporare il

materiale a condizione che vi sia una ventilazione adeguata. Nel caso

di perdite di entità rilevante, ventilare adeguatamente la zona.

Contenere il materiale versato con sabbia, terra o altro materiale

assorbente idoneo.

Impedire che il liquido penetri negli scarichi, nelle fognature, negli

scantinati e nelle buche di lavoro, perché i vapori possono creare

un’atmosfera soffocante.

I.5.1.4 Informazioni tossicologiche principali sul

tipo di fluido frigorigeno impiegato

Inalazione

Concentrazioni atmosferiche elevate possono causare effetti anestetici

con possibile perdita di coscienza. Esposizioni prolungate possono

causare anomalie del ritmo cardiaco e provocare morte improvvisa.

Concentrazioni più elevate possono causare asfissia a causa del

contenuto d’ossigeno ridotto nell’atmosfera.

Contatto con la pelle

Gli schizzi di liquido nebulizzato possono provocare ustioni da gelo. È

improbabile che sia pericoloso per l’assorbimento cutaneo. Il contatto

ripetuto o prolungato può causare la rimozione del grasso cutaneo, con

conseguenti secchezza, screpolature e dermatite.

Contatto con gli occhi

Spruzzi di liquido possono provocare ustioni da gelo.

Ingestione

Altamente improbabile, ma se si verifica può provocare ustioni da gelo.

I.5.1.5 Misure di primo soccorso

Inalazione

Allontanare l’infortunato dall’esposizione e tenerlo al caldo e al riposo.

Se necessario, somministrare ossigeno. Praticare la respirazione

artificiale se la respirazione si è arrestata o dà segni di arrestarsi.

In caso di arresto cardiaco effettuare massaggio cardiaco esterno e

richiedere assistenza medica.

Contatto con la pelle

In caso di contatto con la pelle, lavarsi immediatamente con acqua

tiepida. Far sgelare con acqua le zone interessate. Togliere gli

indumenti contaminati. Gli indumenti possono aderire alla pelle in caso

di ustioni da gelo. Se si verificano sintomi di irritazioni o formazioni di

vesciche, richiedere assistenza medica.

Contatto con gli occhi

Lavare immediatamente con soluzione per lavaggio oculare o acqua

pulita, tenendo scostate le palpebre, per almeno dieci minuti.

Richiedere assistenza medica.

Ingestione

Non provocare il vomito. Se l’infortunato è cosciente far sciacquare la

bocca con acqua e far bere 200-300 ml d’acqua.

Richiedere immediata assistenza medica.

Ulteriori cure mediche

Trattamento sintomatico e terapia di supporto quando indicato. Non

somministrare adrenalina e farmaci simpaticomimetici similari in seguito

ad esposizione, per il rischio di aritmia cardiaca.

11

SEZIONE I: UTENTE

I.5.2 CATEGORIE PED DEI COMPONENTI A

PRESSIONE

Elenco componenti critici PED (Direttiva 97/23/CE):

Componente Categoria PED

Compressore I-II (125)

Valvola di sicurezza IV (122÷240)

Pressostato di alta pressione IV

Pressostato di bassa pressione -

Evaporatore / condensatore I

I.5.3 INFORMAZIONI SUI RISCHI RESIDUI E

PERICOLI CHE NON POSSONO ESSERE

ELIMINATI

IMPORTANTE!

Prestare la massima attenzione ai simboli e alle

indicazioni poste sulla macchina.

Nel caso in cui permangano dei rischi malgrado tutte le disposizioni

adottate, sono state applicate sulla macchina delle targhette adesive

secondo quanto indicato nella norma “ISO 3864”.

1

2

Indica la presenza di componenti in tensione.

Indica la presenza di superfici calde (circuito

frigo, testate dei compressori).

I.6 DESCRIZIONE COMANDI

I comandi sono costituiti dall’interruttore generale, dall‘interruttore

automatico e dal pannello interfaccia utente accessibili sulla macchina.

I.6.1 INTERRUTTORE GENERALE

Dispositivo di manovra e sezionamento dell’alimentazione a comando

manuale del tipo “b”(rif. EN 60204-1§5.3.2).

I.6.2 INTERRUTTORI AUTOMATICI

Interruttore automatico a protezione del compressore

L’interruttore permette l’alimentazione e l’isolamento del circuito di

potenza del compressore.

12

SEZIONE II: INSTALLAZIONE E MAUTENZIONE

II SEZIONE II: INSTALLAZIONE E

MANUTENZIONE

II.1 DESCRIZIONE DELL’UNITÀ

II.1.1 CARATTERISTICHECOSTRUTTIVE

○ Struttura portante realizzata in lamiera d’acciaio zincata e verniciata

RAL 9018, rivestita internamente con pannellatura fonoassorbente.

○ Compressori ermetici rotativi tipo Scroll completi di protezione

termica interna e resistenza del carter attivata automaticamente alla

sosta dell’unità (purchè l’unità sia mantenuta alimentata elettricamente).

○ Scambiatori di tipo a piastre in acciaio inox completi di isolamento

in gomma poliuretanica espansa a cellule chiuse completi di resistenze

antigelo.

○ Pressostato differenziale sullo scambiatore primario per i modelli

EWNLM, sullo scambiatore primario e sullo smaltitore per i modelli

EWNHM a protezione dell’unità da eventuali interruzioni del flusso

acqua.

○ Attacchi idraulici filettati maschio.

○ Circuito frigorifero realizzato con tubi saldati con leghe pregiate.

Completo di: valvola di inversione (EWNHM), filtro deidratatore,

valvola termostatica (n° 2 per i modelli EWNHM), valvole di non ritorno

(EWNHM), attacchi di carica, pressostato di sicurezza sul lato di alta

pressione a riarmo manuale, pressostato sul lato di bassa a pressione a

riarmo automatico, dal modello 122 al 240 valvola/e di sicurezza,

indicatore di liquido ed isolamento della linea di aspirazione.

○ Circuito smaltitore realizzato con tubi saldati con leghe pregiate.

Completo di: valvola di sfiato manuale e valvola di scarico.

○ Circuito primario realizzato con tubi saldati con leghe pregiate.

Completo di: valvola di sfiato manuale, valvole di scarico.

○ Unità con grado di protezione IP21.

compatibile, con funzione AdaptiveFunction Plus.

○ L’unità è completa di carica di fluido frigorigeno R410A.

II.1.2 ALLESTIMENTI DISPONIBILI

Standard:

Allestimento senza pompa e senza accessori idraulici.

Pump:

P1 –Allestimento con pompa.

P2 –Allestimento con pompa a prevalenza maggiorata.

PS1 –Allestimento con pompa regolata con taglio di fase lato sorgente

(da utilizzare con sonde geotermiche su EWNLM e EWNHM e Dry

Cooler su EWNLM) per controllare la temperatura di condensazione nel

funzionamento estivo.

Gli allestimenti P1 e P2 prevedono inoltre nel circuito primario: vaso di

espansione, valvola di sicurezza (3 Barg), manometro acqua, rubinetto

di riempimento, rubinetto di scarico e sfiati aria manuali. L’allestimento

PS1 è completo di rubinetto di scarico e sfiati aria manuali.

II.1.3 VERSIONI PUMP

Le versioni EWNLMP e EWNHMP sono comprensive nel lato primario

di un circolatore integrato all’interno della macchina.

II.1.4 CARATTERISTICHEDEL QUADRO

ELETTRICO

○ Quadro elettrico accessibile aprendo il pannello frontale, conforme

alle norme IEC in vigore, munito di apertura e chiusura mediante

apposito utensile.

○ Completo di:

cablaggi elettrici predisposti per la tensione di alimentazione (400V-

3ph+N-50Hz);

alimentazione circuito ausiliario 230V-1ph+N-50Hz derivata

dall’alimentazione generale;

interruttore generale di manovra-sezionatore sull’alimentazione,

completo di dispositivo bloccoporta di sicurezza;

interruttore automatico a protezione del compressore;

fusibile di protezione per il circuito ausiliario;

contattore di potenza per il compressore;

Interruttore automatico a protezione della pompa (solo per pompa

trifase);

Contattore di potenza per la pompa (solo per pompa trifase);

comandi e controlli macchina remotabili.

○ Scheda elettronica programmabile a microprocessore gestita dalla

tastiera inserita in macchina.

○ La scheda assolve alle funzioni di:

Regolazione e gestione dei set delle temperature dell’acqua in uscita

alla macchina; dell’inversione ciclo (EWNHM); delle temporizzazioni di

sicurezza; della pompa di circolazione; del contaore di lavoro del

compressore e della pompa impianto; della protezione antigelo

elettronica ad inserzione automatica con macchina spenta; delle

funzioni che regolano la modalità di intervento dei singoli organi

costituenti la macchina;

protezione totale della macchina, eventuale spegnimento della

stessa e visualizzazione di tutti i singoli allarmi intervenuti;

monitore di sequenza fasi a protezione del compressore;

protezione dell’unità contro bassa o alta tensione di alimentazione

sulle fasi;

visualizzazione dei set programmati mediante display; delle

temperature acqua in/out mediante display; degli allarmi mediante

display; del funzionamento refrigeratore o pompa di calore mediante

display;

autodiagnosi con verifica continua dello status di funzionamento

della macchina;

interfaccia utente a menù;

codice e descrizione dell’allarme;

gestione dello storico allarmi (menù protetto da password

costruttore).

○ In particolare, per ogni allarme viene memorizzato:

data ed ora di intervento (se presente l’accessorio KSC);

codice e descrizione dell’allarme;

i valori di temperatura dell’acqua in/out nell’istante in cui l’allarme è

intervenuto;

tempo di ritardo dell’allarme dall’accensione del dispositivo a lui

collegato;

status del compressore al momento dell’allarme;

○ Funzioni avanzate:

gestione valvola 3 vie per acqua calda sanitaria.

predisposizione per collegamento seriale (accessorio KRS485,

KFTT10, KRS232, KUSB);

interfaccia utente a menù;

codice e descrizione dell’allarme;

gestione dello storico allarmi (menù protetto da password costruttore).

○ In particolare, per ogni allarme viene memorizzato:

data ed ora di intervento (se presente l’accessorio KSC);

codice e descrizione dell’allarme;

i valori di temperatura dell’acqua in/out nell’istante in cui l’allarme è

intervenuto;

tempo di ritardo dell’allarme dall’accensione del dispositivo a lui

collegato;

status del compressore al momento dell’allarme;

○ Funzioni avanzate:

predisposizione per collegamento seriale (accessorio KRS232 e

KUSB);

possibilità di avere un ingresso digitale per la gestione del doppio

set-point da remoto (consultare il pre-vendita HITECSA);

possibilità di avere un ingresso analogico per il set-point scorrevole

mediante un segnale 4-20mA da remoto (consultare il pre-vendita

HITECSA);

predisposizione per gestione fasce orarie e parametri di lavoro con

possibilità di programmazione settimanale/giornaliera di funzionamento

(accessorio KSC);

check-up e verifica di dello status di manutenzione programmata;

collaudo della macchina assistito da computer;

autodiagnosi con verifica continua dello status di funzionamento

della macchina.

○ Regolazione del set-point mediante AdaptiveFunction Plus con

due opzioni:

a set-point fisso (opzione Precision);

a set-point scorrevole (opzione Economy).

II.2 RICAMBI ED ACCESSORI

IMPORTANTE!

Utilizzare solo ed esclusivamente ricambi e

accessori originali.

HITECSA declina ogni responsabilità per danni

causati da manomissioni o interventi eseguiti da

personale non autorizzato o per disfunzioni dovute

all’uso di ricambi o accessori non originali.

13

SEZIONE II: INSTALLAZIONE E MAUTENZIONE

II.2.1 ACCESSORI MONTATI IN FABBRICA

VP –(Per acqua di pozzo o acquedotto) Valvola pressostatica con

solenoide blocco acqua solo per i modelli EWNLM che modula la portata

d’acqua al condensatore mantenendo costante la pressione di

condensazione; è utile in generale quando la macchina viene fatta

lavorare con set-point molto inferiori a quello di progetto senza

adeguare, all’effettivo calore da smaltire, la portata d’acqua e/o la

temperatura dell’acqua in ingresso al condensatore; quando l’acqua di

pozzo o di acquedotto (ove ammesso in conformità alle leggi degli stati

in cui è installata) in ingresso al condensatore ha una temperatura

inferiore a 15°C (il salto termico ∆T consentito per l’acqua di pozzo

attraverso il condensatore è compreso nell’intervallo 12 ÷ 18°C);

quando l’acqua in ingresso al condensatore è inferiore a 25°C con ∆T

inferiore a 12°C (il salto termico ∆T consentito per l’acqua attraverso il

condensatore è compreso nell’intervallo 5 ÷ 15°C) la temperatura

dell’acqua in uscita dal condensatore non deve comunque superare i

55°C (vedi Limiti di funzionamento).

La valvola solenoide blocco acqua permette la totale chiusura del

circuito idraulico lato sorgente quando i compressori sono spenti con

opportune tempistiche gestite da scheda (con acqua di pozzo o

acquedotto).

ATTENZIONE: Nelle sole versioni EWNLM con accessorio KFRC e

valvola pressostatica per il controllo della condensazione, è necessario

utilizzare l’accessorio VPS per EWNLM (con la predisposizione per la

valvola di by-pass) anziché VP.

VPS –(Per acqua di pozzo o acquedotto) Valvola pressostatica con

solenoide blocco acqua e valvola idraulica solenoide di by-pass solo per

i modelli EWNHM. Valvola solenoide idraulica installata in parallelo

idraulico alla pressostatica (vedi accessorio VP); nel funzionamento

come refrigeratore, la valvola solenoide è chiusa consentendo all’acqua

di condensazione di passare attraverso la valvola pressostatica che

quindi esplicherà la sua funzione illustrata di regolazione della portata.

Nel funzionamento come pompa di calore viene aperta completamente

annullando la funzione della valvola pressostatica.

La valvola solenoide blocco acqua permette la totale chiusura del

circuito idraulico lato sorgente quando i compressori sono spenti con

opportune tempistiche gestite da scheda (con acqua di pozzo o

acquedotto).

HPH –L’accessorio HPH può essere montato solo nelle versioni senza

circolatore (sia lato utenza che smaltitore) e senza l’accessorio VP-

VPS. L’accessorio consiste nella sola logica di regolazione per la

gestione dell’unità solo freddo (EWNLM) come produttore di acqua

calda, tramite l’inversione del circuito idraulico. Tutti i componenti e le

tubazioni necessarie per l’inversione del ciclo idraulico sono a cura

dell’installatore. Fare riferimento agli schemi idraulici alla fine del

documento.

HPH-CC –L’accessorio HPH-CC comprende oltre all’HPH il VPS per la

gestione del controllo condensazione in funzionamento estivo e il by-

pass tramite solenoide in funzionamento invernale. Può essere montato

solo nelle versioni senza circolatore (sia lato utenza che smaltitore).

L’accessorio consiste nella sola logica di regolazione per la gestione

dell’unità solo freddo (EWNLM) come produttore di acqua calda, tramite

l’inversione del circuito idraulico. Tutti i componenti e le tubazioni

necessarie per l’inversione del ciclo idraulico sono a cura

dell’installatore. Fare riferimento agli schemi idraulici alla fine del

documento.

DSP –Doppio set-point mediante il consenso digitale (incompatibile

con l’accessorio CS) con opzione Precision, deve essere inoltre gestito

come speciale tramite il nostro ufficio pre-vendita.

CS –Set-point scorrevole mediante segnale analogico 4-20 mA

(incompatibile con l’accessorio DSP e KEAP) con opzione Precision.

Deve essere gestito come speciale tramite il nostro ufficio pre-vendita.

SFS –Dispositivo Soft-Starter;

SIL –Allestimento silenziato con doppia pannellatura fonoassorbente;

Non è possibile il montaggio di uno o più dei seguenti

allestimenti/accessori contemporaneamente: PS1, HPH, HPH-CC,

KFRC; BT e KFRC.

N.B. Gli accessori DSP e CS devono essere gestiti come speciali

tramite il nostro ufficio pre-vendita.

II.2.2 ACCESSORI FORNITI SEPARATAMENTE

KVDEV –Valvola deviatrice a 3 vie per la gestione della produzione di

acqua calda sanitaria.

KFRC –Kit Free-cooling. Free-cooling attivo solo a compressori spenti.

Il raffrescamento Free-cooling utilizza direttamente l’energia frigorifera

disponibile nel sottosuolo (acqua di pozzo o acquedotto ove permesso)

per la climatizzazione estiva (tipicamente radiante). L’accessorio è

composto da uno scambiatore a piastre e da una valvola deviatrice a 3

vie collegabile come da schemi allegati. Il dispositivo è dimensionato

per poter funzionare con una temperatura dell’acqua massima di

16,5°C (della sorgente); si può attivare automaticamente o

manualmente agli avviamenti e tipicamente per l’integrazione alla

temperatura radiante estiva. E’necessario inserire un filtro a “Y”

all’ingresso dell’accessorio sia lato sorgente che lato impianto. Questo

accessorio non è un disgiuntore; è necessario garantire un’adeguata

pulizia dell’acqua entrante. Vedasi tabelle allegate per perdite di carico .

KSA –Supporti antivibranti in gomma.

KFA –Filtro acqua.

KTR –Tastiera remota per comando a distanza, con display LCD

retroilluminato (funzionalità identiche a quella inserita in macchina).

KRIT –Resistenza elettrica integrativa per pompa di calore gestita dalla

regolazione.

KEAP –Sonda aria esterna per compensazione del Set-point

(incompatibile con l’accessorio CS).

KSC - Scheda clock per la visualizzazione data/ora e la gestione della

macchina con fasce orarie giornaliere e settimanali di start/stop, con

possibilità di variare i set-point abbinata al KTR.

KRS232 –Convertitore seriale RS485/RS232 per il dialogo tra la rete

seriale RS485 e sistemi di supervisione con collegamento seriale al PC

mediante porta seriale RS232 (cavo RS232 fornito).

KUSB –Convertitore seriale RS485/USB per il dialogo tra la rete

seriale RS485 e sistemi di supervisione con collegamento seriale al PC

mediante porta USB (cavo USB fornito).

KRS485 –Scheda interfaccia seriale RS485 per creare reti di dialogo

tra schede (massimo n° 200 unità per una distanza massima di 1.000)

ed il building automation o sistemi di supervisione esterni o

supervisione HITECSA (Protocolli supportati: protocollo proprietario;

Modbus® RTU).

KFTT10 –Scheda interfaccia seriale FTT10 per collegamento a sistemi

di supervisione (sistema LonWorks® conforme al protocollo Lonmark®

8090-10 con profilo chiller).

KISI –Interfaccia seriale CAN bus (Controller Area Network compatibile

con il sistema idronico evoluto per la gestione integrata del

comfort (protocollo supportato CanOpen®).

KMDM –Kit modem GSM 900-1800 da connettere all’unità per la

gestione dei paramentri e di eventuali segnali di allarme da remoto. Il kit

consiste in un modem GSM con relativa scheda RS232. È necessario

l’acquisto di una scheda SIM dati non fornita da HITECSA S.p.A.

KRS –Software di supervisione HITECSA per il monitoraggio e la

telegestione delle unità. Il kit consiste in un CD ROM e in una chiave

hardware.

La descrizione e le istruzioni di montaggio degli accessori sono

fornite assieme al corrispondente accessorio.

II.2.2.1 Accessorio KFRC

Free-cooling attivo solo a compressori spenti.

L’accessorio è composto da uno scambiatore a piastre e da una valvola

deviatrice a 3 vie on/off (230Vac) senza ritorno a molla.

La valvola 3 vie viene gestita dal controllo elettronico dell’unità:

l’installatore dovrà predisporre un cavo 4x1mm2 (F-N-contatto ON-

terra) per il suo collegamento alla morsettiera presente all’interno del

quadro elettrico (fare rif. allo schema elettrico).

14

SEZIONE II: INSTALLAZIONE E MAUTENZIONE

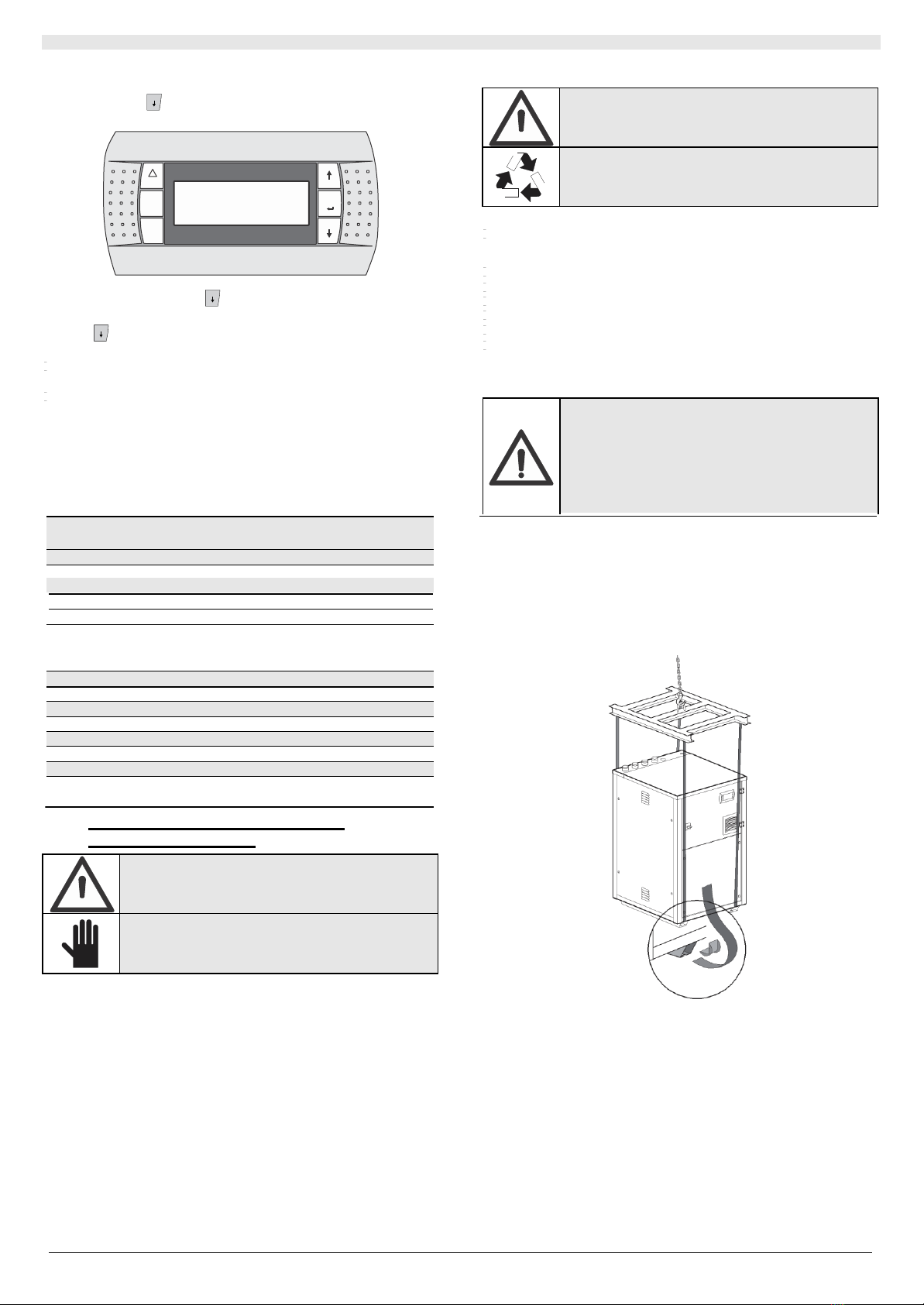

PERICOLO!

Non aprire o manomettere l’imballo fino al punto di

installazione. Non lasciare gli imballi a portata dei

bambini.

SALVAGUARDIA AMBIENTALE

Smaltire i materiali dell’imballo in conformità alla

legislazione nazionale o locale vigente nel Vostro

paese.

PERICOLO!

Gli interventi di trasporto e movimentazione vanno

eseguiti da personale specializzato e addestrato a

tali operazioni.

IMPORTANTE!

Porre attenzione affinché la macchina non subisca

urti accidentali.

Modello

Peso con imballo

Kg

115

118

122

Dopo aver accettato l’idoneità (portata e stato di usura), far passare le

cinghie attraverso i passaggi presenti sul basamento dell’unità.

Portata lato impianto

l/h

3813

4451

5470

Tensionare le cinghie verificando che rimangano aderenti al bordo

Perdita di carico impianto

kPa

12

15

27

superiore del passaggio; sollevare l’unità di pochi centimetri solo dopo

Portata lato sorgente

l/h

3738

4449

5694

aver verificato la stabilità del carico orizzontale (baricentro macchina)

Perdita di carico lato sorgente

Diametro attacchi

kPa

Ø

13

16

1-½”GM

32

onde evitare qualsivoglia rischio da eventuale schiacciamento o urto

derivante da cadute o movimenti repentini accidentali del carico.

Contenuto acqua scambiatori

(per ciascun circuito)

l

3,2

Sollevare con cautela l’unità fino al luogo d’installazione. Calare con

cura la macchina e fissarla.

Modello

125

230

240

Peso con imballo

Kg

Portata lato impianto

l/h

6307

7482

10158

Perdita di carico impianto

kPa

14

19

33

Portata lato sorgente

l/h

5950

7334

10365

Perdita di carico lato sorgente

kPa

16

24

45

Diametro attacchi

Ø

1-½”GM

Contenuto acqua scambiatori

(per ciascun circuito)

l

6

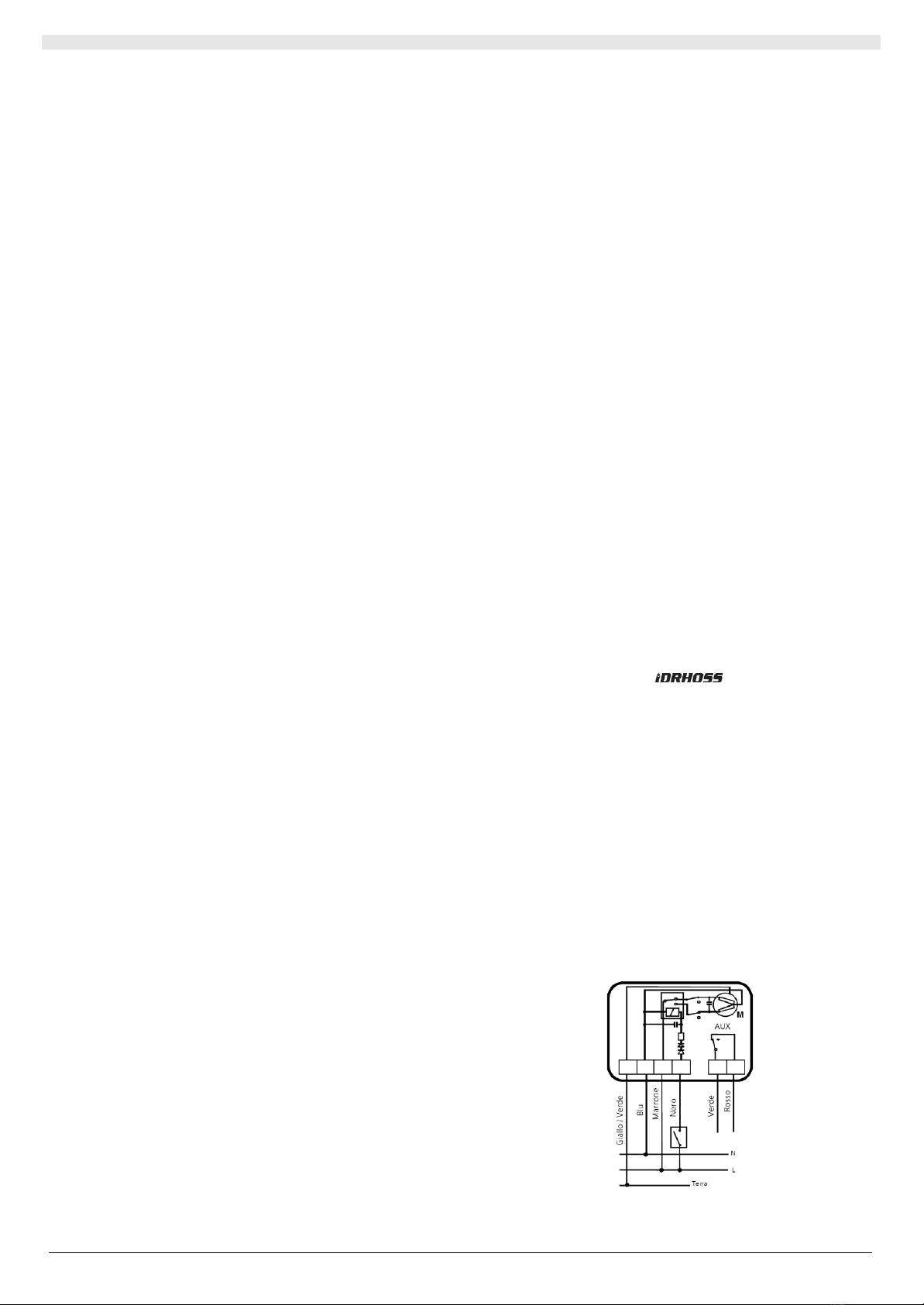

Per abilitare la funzione è necessario inserire la password installatore

sul menù USER (vedi I.7.6 e I.7.6.5).

Scorre con il tasto fino alla maschera:

II.3.1 IMBALLAGGIO, COMPONENTI

!

ALARM

Prg

ON

OFF

Free Cooling

DISABLED

Mode

AUTO

MODE

Le unità vengono fornite:

ricoperte da un imballo di film estensibile.

I componenti a corredo dell’unità sono:

istruzioni per l’uso;

schema elettrico;

Premere MODE poi premere (sul display compare la scritta

ENABLED) per abilitare la funzione. Premere ancora MODE poi

premere per scegliere il modo:

AUTO (default): l’attivazione è subordinata alle condizioni

dell’impianto;

MANUAL : il freecooling è sempre attivo (compressori sempre

spenti);

Premere MODE per confermare.

Tenere premuto il tasto PRG per uscire.

Dati tecnici KFRC

elenco centri di assistenza autorizzati;

documenti di garanzia

certificati e manuali delle valvole di sicurezza (122÷240);

manuale d’uso e manutenzione del circolatore/pompe e valvole

pressostatiche (dove presenti).

II.3.2 SOLLEVAMENTO E MOVIMENTAZIONE

PERICOLO!

La movimentazione dell’unità deve essere eseguita

con cura onde evitare danni alla struttura esterna e

alle parti meccaniche ed elettriche interne.

Assicurarsi inoltre che non vi siano ostacoli o

persone lungo il tragitto, onde evitare pericoli di

urti, schiacciamento o ribaltamento del mezzo di

sollevamento e movimentazione.

II.3 TRASPORTO –MOVIMENTAZIONE

IMMAGAZZINAMENTO

II.3.3 CONDIZIONI D’IMMAGAZZINAMENTO

Le unità non sono sovrapponibili. I limiti di temperatura di

immagazzinamento sono -9÷45°C; evitare di esporre l’unità al diretto

contatto con i raggi solari, piogge, vento e sabbia.

Evitare di riporre l’unità al diretto contatto con i raggi solari perché la

pressione all’interno del circuito frigorifero potrebbe raggiungere valori

pericolosi e far intervenire le valvole di sicurezza (se presenti).

15

SEZIONE II: INSTALLAZIONE E MAUTENZIONE

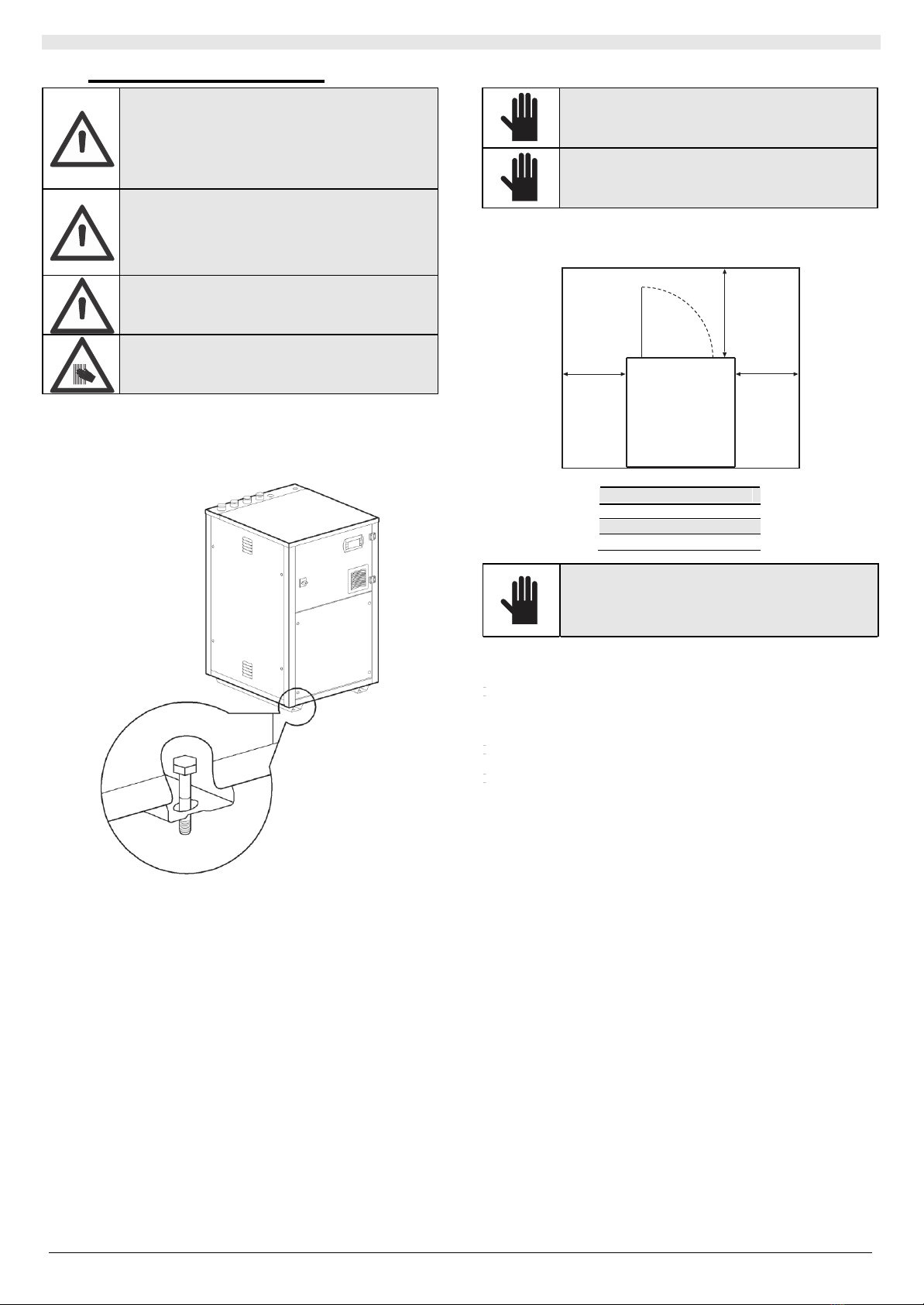

PERICOLO!

L’installazione deve essere eseguita

esclusivamente da tecnici esperti abilitati ad

operare su prodotti per il condizionamento e la

refrigerazione. Un’installazione non corretta può

determinare un cattivo funzionamento dell’unità

con conseguenti sensibili cali di rendimento.

PERICOLO!

È fatto obbligo al personale di seguire le normative

locali o nazionali vigenti all’atto della messa in

opera della macchina. La documentazione relativa

agli accessori forniti separatamente viene allegata

agli stessi.

PERICOLO!

L’installazione della macchina è prevista all’interno.

Segregare l’unità in caso d’installazione in luoghi

accessibili a persone di età inferiore ai 14 anni.

PERICOLO!

Alcune parti interne dell’unità potrebbero essere

causa di tagli. Utilizzare idonee protezioni

individuali.

II.4 ISTRUZIONI DI INSTALLAZIONE II.4.2 SPAZI DI RISPETTO, POSIZIONAMENTO

IMPORTANTE!

Prima di installare l’unità, verificare i limiti di

rumorosità ammissibili nel luogo in cui essa dovrà

operare.

IMPORTANTE!

L’unità va posizionata rispettando gli spazi tecnici

minimi raccomandati tenendo presente

l’accessibilità alle connessioni acqua ed elettriche.

L’unità è prevista per installazione interna. Una corretta collocazione

dell’unità prevede la sua messa a livello e un piano d’appoggio in grado

di reggerne il peso, non può essere installata su staffe o mensole.

L1

Se l’unità non viene fissata sui supporti antivibranti (KSA), una volta

posta a terra deve essere saldamente ancorata al pavimento mediante

l’utilizzo di tasselli a filettatura metrica M6. A tale scopo sono state

previste dei fori sul basamento.

L2

L3

Modello 115÷240

L1

mm

700

L2

mm

700

L3

mm

700

II.4.1 REQUISITI DEL LUOGO D’INSTALLAZIONE

La scelta del luogo di installazione va fatta in accordo a quanto indicato

nella norma EN 378-1 e seguendo le prescrizioni della norma EN 378-

3. Il luogo di installazione deve comunque tenere in considerazione i

rischi determinati da una accidentale fuoriuscita del gas frigorifero

contenuto nell’unità.

II.4.1.1 Installazione all’interno

I locali tecnici destinati all’installazione di gruppi frigoriferi devono

essere sempre realizzati in conformità alle leggi vigenti nello Stato in

materia di prevenzione degli infortuni.

Normalmente i locali tecnici non sono realizzati esclusivamente per

installare macchine frigorifere; in molti casi al loro interno vi possono

essere altre attrezzature quali bruciatori a gas, a combustibile solido, a

combustibile liquido con un conseguente aumento dei rischi per la

sicurezza delle persone.

IMPORTANTE!

Il posizionamento o la non corretta installazione

dell’unità possono causare un’amplificazione della

rumorosità o delle vibrazioni generate durante il

suo funzionamento.

Sono fornibili i seguenti accessori volti a ridurre il rumore e le vibrazioni:

KSA - Supporti antivibranti.

Nell’installazione dell’unità tenere presente quanto segue:

pareti riflettenti non isolate acusticamente in prossimità dell’unità

possono causare un aumento del livello di pressione sonora totale,

rilevato in un punto di misura vicino alla macchina, pari a 3 dB(A) per

ogni superficie presente;

installare appositi supporti antivibranti sotto l’unità per evitare di

trasmettere vibrazioni alla struttura dell’edificio;

collegare idraulicamente l’unità con giunti elastici, inoltre le tubazioni

devono essere supportate in modo rigido e da strutture solide.

Nell’attraversare pareti o divisori, isolare le tubazioni con manicotti

elastici. Se a seguito dell’installazione e dell’avvio dell’unità si riscontra

l’insorgere di vibrazioni strutturali dell’edificio che provochino risonanze

tali da generare rumore in alcuni punti dello stesso è necessario

contattare un tecnico competente in acustica che analizzi in modo

completo il problema.

16

SEZIONE II: INSTALLAZIONE E MAUTENZIONE

IMPORTANTE!

L’impianto idraulico ed il collegamento dell’unità

all’impianto devono essere eseguiti rispettando la

normativa locale e nazionale vigente.

IMPORTANTE!

È necessaria l’installazione di valvole

d’intercettazione che isolino l’unità dal resto

dell’impianto e di giunti elastici di collegamento.

È obbligatorio montare filtri a rete di sezione

quadrata (con lato massimo di 0,8 mm), di

dimensioni e perdite di carico adeguate

all’impianto. Pulire i filtri periodicamente.

115

118

122

l

31,2

37,0

45,7

Vaso d’espansione

115÷240

Capacità

l

7

Precarica

barg

1

Pressione massima vaso di espansione

barg

3

Taratura

barg

3

Contenuto massimo

115

118

122

rischio di corrosione e non si vuole utilizzare u

intermedio è necessario inserire a monte dell

autopulente con maglia di 80 micron.

Acqua

l

243

243

243

Miscela con glicole etilenico al 10%

l

212

212

212

Miscela con glicole etilenico al 20%

l

196

196

196

II.5.3.1 Installazione consigliata

Miscela con glicole etilenico al 30%

l

182

182

182

1

1

Contenuto massimo

125

230

240

Acqua

l

243

243

243

Miscela con glicole etilenico al 10%

l

212

212

212

Miscela con glicole etilenico al 20%

l

196

196

196

Miscela con glicole etilenico al 30%

l

182

182

182

Temperature

< 65

°C

Oxygen content

< 0.1

ppm

Alkalinity (HCO3)

70 ÷ 300

ppm

Electrical Conductivity

10 ÷ 500

µS/cm

Nitrate (NO3)

< 100

ppm

pH

7.5 ÷ 9.0

SO4--

< 70

ppm

HCO3-/SO4--

> 1.0

ppm

Total hardness

4.0 ÷ 8.5

dH

CI-

< 50

ppm

II.5 COLLEGAMENTI IDRAULICI

II.5.1 COLLEGAMENTO ALL’IMPIANTO

Dati idraulici

Modello 115 118 122

Vaso espansione l 7 7 7

Taratura valvola di sicurezza kPa 300 300 300

Pressione massima ammissibile kPa 300 300 300

Dimensioni attacchi acqua Ø 1-½”GM

Dimensioni attacco carico (intero) Ø ½”GF

Terminato il collegamento dell’unità, verificare che tutte le tubazioni non

perdano e sfiatare l’aria contenuta nel circuito. La portata d’acqua

attraverso lo scambiatore non deve scendere al di sotto del valore

corrispondente ad un salto termico di 8°C (con entrambi i compressori

accesi dove presenti o 1 compressore).

Nel caso di modelli senza pompa, la pompa deve essere installata con

la mandata premente verso l’ingresso acqua alla macchina.

Si consiglia il montaggio di valvola di sfiato aria.

II.5.2 CONTENUTO CIRCUITO IDRAULICO

II.5.2.1 Contenuto minimo del circuito

idraulico

Il controllo elettronico dotato della funzione AdaptiveFunction Plus

consente di ridurre la quantità d’acqua nell’impianto. Per un regolare

funzionamento delle unità, deve peraltro essere garantito un contenuto

minimo di acqua nell’impianto idraulico.

Modello

Contenuto minimo con

AdaptiveFunction Plus

Modello 125 230 240

Contenuto minimo con

AdaptiveFunction Plus l 52,7 61,2 83,8

E’necessario far riferimento alla potenza massima che si può

prevedere (anche in caldo se EWNHM). Come indicato nella

documentazione di prevendita si considera una capacità specifica di

2l/kW. Se il contenuto d’acqua presente nell’impianto è inferiore alla

quantità indicata è necessario installare un accumulo aggiuntivo.

II.5.2.2 Contenuto massimo del circuito idraulico

Le unità P1/P2 sono dotate di un vaso d’espansione e valvole di

sicurezza che limitano il massimo contenuto d’acqua nell’impianto.

Modello 125 230 240

Vaso espansione l 7 7 7

Taratura valvola di sicurezza kPa 300 300 300

Pressione massima ammissibile kPa 300 300 300

Dimensioni attacchi acqua Ø 1-½”GM

Dimensioni attacco carico (intero) Ø ½”GF

II.5.3 PROTEZIONE DALLA CORROSIONE

Non utilizzare acqua corrosiva, contenete depositi o detriti nei circuiti

idraulici che insistono sull’unità; di seguito i limiti corrosivi da rispettare:

PO43- < 2.0 ppm

NH3 < 0.5 ppm

Fe+++ < 0.2 ppm

Mn++ < 0.05 ppm

CO2 < 5 ppm

H2S < 50 ppb

L’utilizzo di acqua contenente cloro o demineralizzata impone

l’adozione di particolari scambiatori (indicati nella documentazione dove

disponibili). In caso non si sia ragionevolmente certi sulla qualità

dell’acqua all’interno della tabella di cui sopra o si abbiano dubbi su

presenze di materiali diversi che potrebbero causare nel tempo una

progressiva corrosione dello scambiatore, è necessario inserire uno

scambiatore intermedio ispezionabile ed in materiale idoneo a resistere

a tali componenti o uno scambiatore sacrificale. Nelle unità

acqua/acqua, l’utilizzo dell’acqua di pozzo o di acquedotto deve

avvenire in conformità alle leggi degli stati in cui sono installate le

macchine. Per quanto riguarda l’acqua di pozzo, se non sussiste il

no scambiatore

o scambiatore un filtro

Se il contenuto d’acqua supera i valori indicati è necessario aggiungere

un vaso d’espansione aggiuntivo.

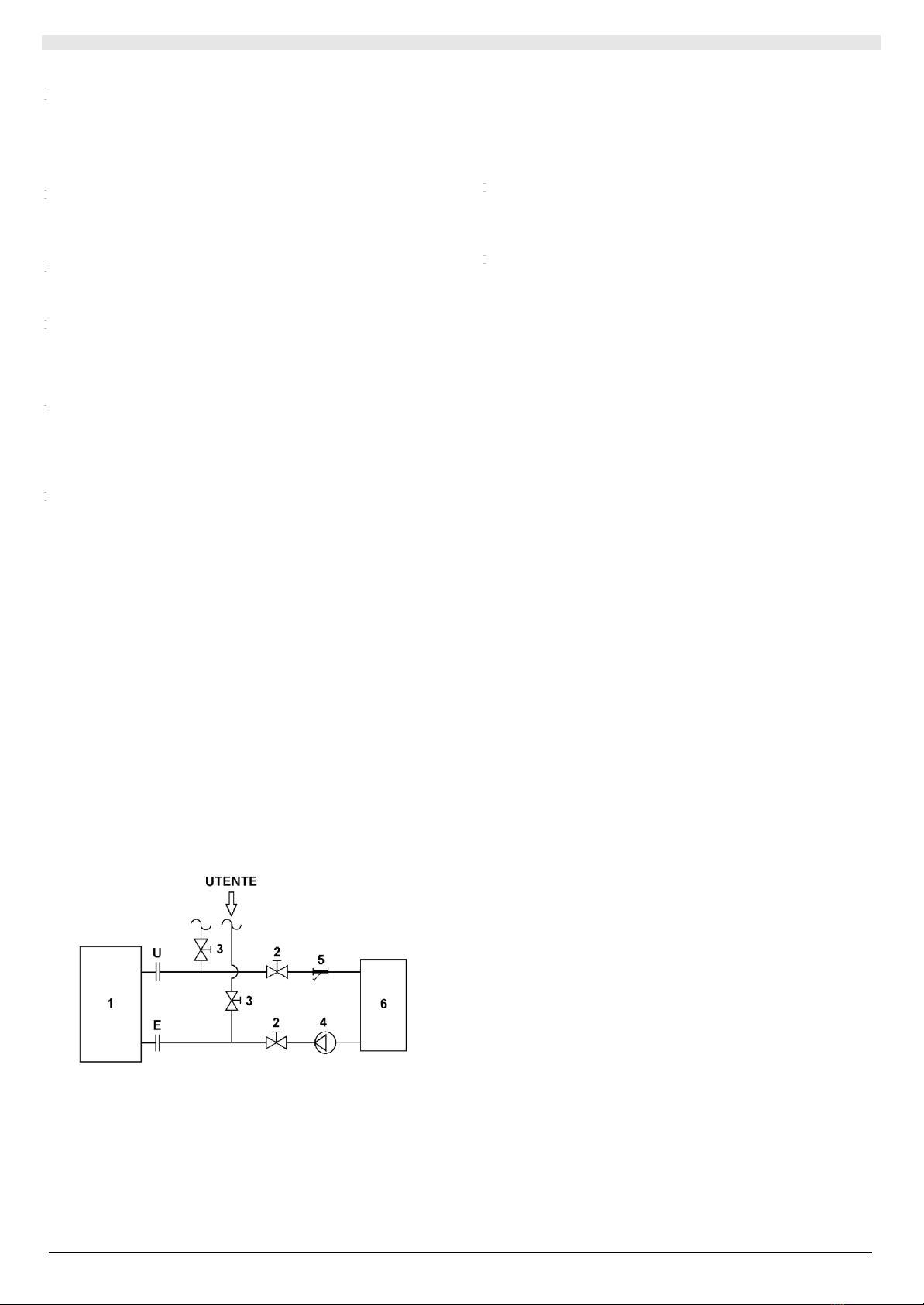

1

1

4 5

6

3

1 Rubinetto

2 Filtro acqua (accessorio KFA)

3 Uscita acqua impianto primario

4 Ingresso acqua impianto primario

5 Uscita acqua smaltitore

6 Ingresso acqua smaltitore

17

SEZIONE I: UTENTE

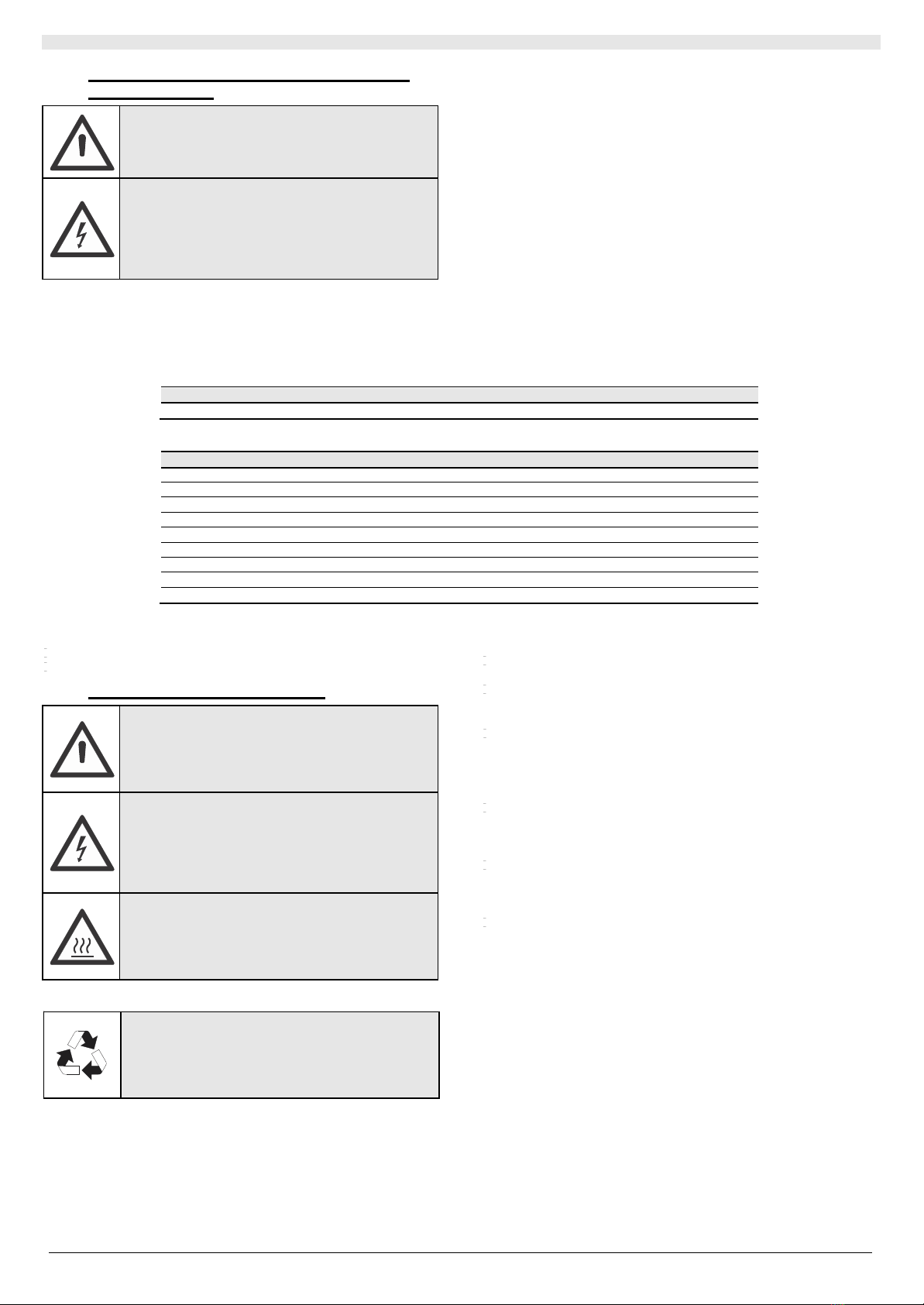

PERICOLO!

Installare sempre in zona protetta ed in vicinanza

della macchina un interruttore automatico generale

con curva caratteristica ritardata, di adeguata

portata e potere d’interruzione e con distanza

minima di apertura dei contatti di 3 mm.

Il collegamento a terra dell’unità è obbligatorio per

legge e salvaguarda la sicurezza dell’utente con la

macchina in funzione.

PERICOLO!

Il collegamento elettrico dell’unità deve essere

eseguito da personale competente in materia e nel

rispetto delle normative vigenti nel paese di

installazione dell’unità. Un allacciamento elettrico

non conforme solleva HITECSA da responsabilità

per danni alle cose ed alle persone. Il percorso dei

cavi elettrici per il collegamento del quadro non

deve toccare le parti calde della macchina

(compressore, tubo mandata e linea liquido).

Proteggere i cavi da eventuali bave.

II.5.4 PROTEZIONE DELL’UNITÀDAL GELO

IMPORTANTE!

L’interruttore generale, se aperto, esclude

l’alimentazione elettrica alla resistenza scambiatore

a piastre e resistenza carter compressore. Tale

interruttore va azionato solo in caso di pulizia,

manutenzione o riparazione della macchina.

Con l’unità in funzione la scheda di controllo preserva lo scambiatore

dal congelamento facendo intervenire l’allarme antigelo che ferma la

macchina se la temperatura della sonda, posta sullo scambiatore,

raggiunge il set impostato.

IMPORTANTE!

Con l’unità messa fuori servizio, bisogna prevedere

in tempo allo svuotamento dell’intero contenuto

d’acqua dei circuiti.