IOM_EQUI PF-EQUHI PF_117a128_207983_200101_ES-EN-FR-DE-IT

II SEZIONE II: INSTALLAZIONE E

MANUTENZIONE

Ai sensi del Regolamento (UE) N. 517/2014 del 16 aprile 2014 gli

operatori di apparecchiature per cui sono necessari controlli per

verificare la presenza di eventuali perdite a norma dell’articolo 4,

paragrafo 1, istituiscono e tengono, per ciascuna di tali

apparecchiature, registri in cui sono specificate le informazioni previste

dall’Articolo 6 par. 1.

L’operatore è il proprietario dell’apparecchiatura o dell’impianto.

L’operatore può formalmente delegare ad una persona o Società

esterna (tramite un contratto scritto) l’effettivo controllo

dell’apparecchiatura o del sistema.

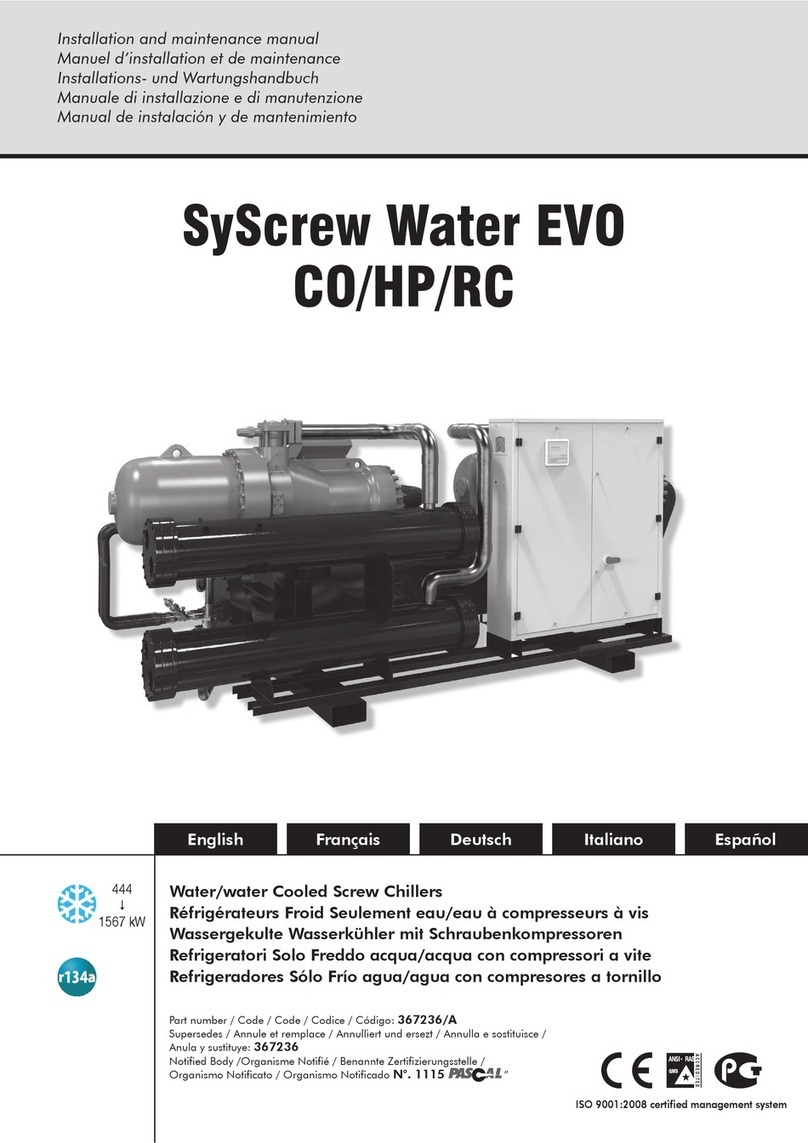

II.1

DESCRIZIONE DELL’UNITÀ

II.1.1

CARATTERISTICHE COSTRUTTIVE

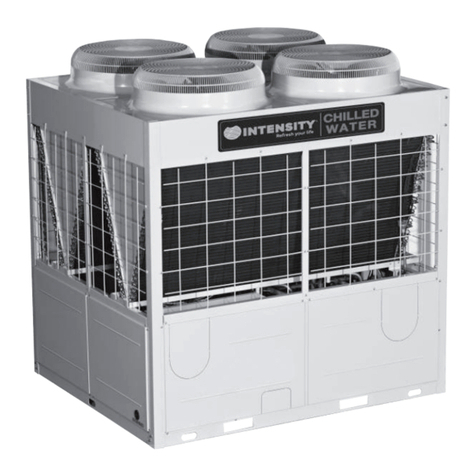

oStruttura portante e pannellatura realizzate in lamiera zincata e

verniciata (RAL 9018); basamento in lamiera di acciaiozincata.

oCompressori ermetici rotativi tipo Scroll con azionamento adinverter

per il controllo della capacità variabile dal 30% al 120% della potenza

nominale con riduzione della corrente di spunto in fase di avviamento e

rifasamento dell’utenza automatica verso la rete. Sono completi di

protezione termica esterna e resistenza del carter attivata

automaticamente alla sosta dell'unità (purché l'unità sia mantenuta

alimentata elettricamente).

oScambiatore lato acqua di tipo a piastre saldobrasate in acciaioinox,

completo di resistenza antigelo ed adeguatamente isolato.

oScambiatore lato aria costituito da batteria in tubi di rame e alette di

alluminio con trattamento idrofilico (per EQUHI PF). Scambiatore lato

aria costituito da batteria in tubi di rame e alette di alluminio (per EQUI

PF). Completo di griglie di protezione.

oVaschetta raccogli condensa sotto la batteria per le sole unità

EQUHI PF munita di resistenza elettrica scaldante che si attiva in

funzione dell’aria esterna.

oMandata verticale dell’aria di condensazione/evaporazione sul lato

opposto alla batteria alettata o mandata orizzontale trasformabile in

cantiere.

oSezione ventilante smontabile per facilitare il posizionamento

dell'unità all'interno dell’edificio, completa di rivestimentoanticondensa

(solo per EQUHI PF).

Ventilatore: elettroventilatore di tipo plug-fan con motore EC a basso

consumo, direttamente accoppiato, munito di protezione termica

interna, di griglie di protezione antinfortunistica e di due prese di

pressione per la taratura della portata aria all’avviamento.

oDispositivo elettronico proporzionale per la regolazione in pressione

e in continuo della velocità di rotazione dei ventilatori fino atemperatura

dell’aria esterna di -15°C, nel funzionamento come refrigeratore, e fino

a temperatura dell’aria esterna di 40°C, nel funzionamento come

pompa di calore.

oAttacchi idraulici filettatimaschio.

o Pressostato differenziale acqua scambiatore a protezione dell’unità

da eventuali interruzioni del flusso acqua.

oSonda di temperatura aria esterna

o Circuito frigorifero realizzato con tubo di rame ricotto (EN 12735-1-2)

completo di: filtro deidratatore, attacchi di carica, pressostato di

sicurezza sul lato di alta pressione, trasduttore di pressione sia sul lato

di alta e sia sul lato di bassa pressione, valvola di espansione

termostatica elettronica, valvola di inversione ciclo (solo per EQUHI

PF), ricevitore di liquido (solo per EQUHI PF), separatore di gas e

valvole di ritegno.

oUnità con grado di protezione IP24.

oControllo con funzione AdaptiveFunction Plus.

oL’unità è completa di carica di fluido frigorigeno R410A.

II.1.2

ALLESTIMENTI DISPONIBILI

Pump P0 –Allestimento con circolatore elettronico a 3 velocità.

Pump PI0 –Allestimento con circolatore elettronico a regolazione

continua (portata variabile sull’impianto).

Pump P1 –Allestimento con singola pompa prevalenza base.

Tank&Pump ASP0 –Gruppo di pompaggio completo di: serbatoio di

accumulo inerziale, circolatore EC con selettore 3 velocità, vaso di

espansione a membrana, valvola di sfiato aria manuale, valvola di

sicurezza, manometro, tubazione di collegamento idraulico tra unitàe

serbatoio.

Tank&Pump ASPI0 –Gruppo di pompaggio completo di: serbatoio di

accumulo inerziale, circolatore EC a regolazione continua dellavelocità,

vaso di espansione a membrana, valvola di sfiato aria manuale, valvola

di sicurezza, manometro, tubazione di collegamento idraulico tra unitàe

serbatoio.

Tank&Pump ASP1 –Gruppo di pompaggio completo di: serbatoio di

accumulo inerziale, elettropompa di circolazione, vaso di espansione a

membrana, valvola di sfiato aria manuale, valvola di sicurezza,

manometro, tubazione di collegamento idraulico tra unità e serbatoio.

II.2

QUADRO ELETTRICO

o Quadro elettrico accessibile aprendo il pannello frontale, conforme

alle norme IEC in vigore, munito di apertura e chiusura mediante

apposito utensile.

oCompleto di:

cablaggi elettrici predisposti per la tensione di alimentazione 400-

3ph+N-50Hz;

alimentazione circuito ausiliario 230V-1ph+N-50Hz derivata

dall’alimentazione generale;

interruttore generale di manovra-sezionatore sull’alimentazione,

completo di dispositivo bloccoporta di sicurezza;

fusibili di protezione delcompressore;

interruttore magnetotermico a protezione del ventilatore;

fusibile di protezione per il circuito ausiliario;

comandi e controlli macchina remotabili: on/off remoto (SCR),

estate/inverno remoto (SEI), comando generatore ausiliario CGA

(caldaia), comando generatore integrativo KRIT, scarico forzato unità

(FDL), lampada di blocco (LBG) e lampade di funzionamento

compressore (LFC);

comandi e controlli macchinaremotabili.

oScheda elettronica programmabile a microprocessore, gestita dalla

tastiera inserita in macchina oppure utilizzando la tastiera remota (KTR)

remotabile fino a 50 metri; per distanze oltre i 50m fino a 200m

utilizzare il kit KR200.

o La scheda assolve alle funzioni di:

Regolazione e gestione dei set delle temperature dell’acqua in

uscita dalla macchina; dell’inversione ciclo; delle temporizzazioni di

sicurezza; della pompa di circolazione; del contaore di lavoro del

compressore e della pompa impianto; della protezione antigelo

elettronica ad inserzione automatica con macchina spenta; delle

funzioni che regolano la modalità di intervento dei singoli organi

costituenti la macchina;

protezione totale della macchina, eventuale spegnimento della

stessa e visualizzazione di tutti i singoli allarmi intervenuti;

protezione totale del compressore e dell’inverter mediante un

monitoraggio continuo della corrente assorbita dal compressore e delle

pressioni operative. In automatico il compressore può modulare

indipendentemente dalla richiesta se esce dal suo corretto campo di

lavoro.

gestione multilingua (italiano, inglese, francese, tedesco) delle

visualizzazioni sul display;

gestione della valvola di espansione elettronica (EEV);

gestione della temperatura di scarico compressore e delle pressioni

di aspirazione e mandata;

visualizzazione dei set programmati mediante display; delle

temperature acqua in/out mediante display; degli allarmi mediante

display; del funzionamento refrigeratore o pompa di calore mediante

led;

autodiagnosi con verifica continua dello status di funzionamento

della macchina;

interfaccia utente a menù;

codice e descrizione dell’allarme;

gestione dello storico allarmi (menù protetto da password

costruttore).

oIn particolare, per ogni allarme viene memorizzato:

data ed ora di intervento;

codice e descrizione dell’allarme;

i valori di temperatura dell’acqua in/out nell’istante in cui l’allarme è

intervenuto;

tempo di ritardo dell’allarme dall’accensione del dispositivo a lui

collegato;

status del compressore al momento dell’allarme;

oFunzioni avanzate:

predisposizione per collegamento seriale (accessorio KRS485,

KFTT10, KBE, KBM, KUSB);

possibilità di avere un ingresso digitale per la gestione del doppio set-

point da remoto;

possibilità di avere un ingresso analogico per il set-point scorrevole

mediante un segnale 4-20mA da remoto;