Mannesmann Demag ESR AX25 Series User manual

1

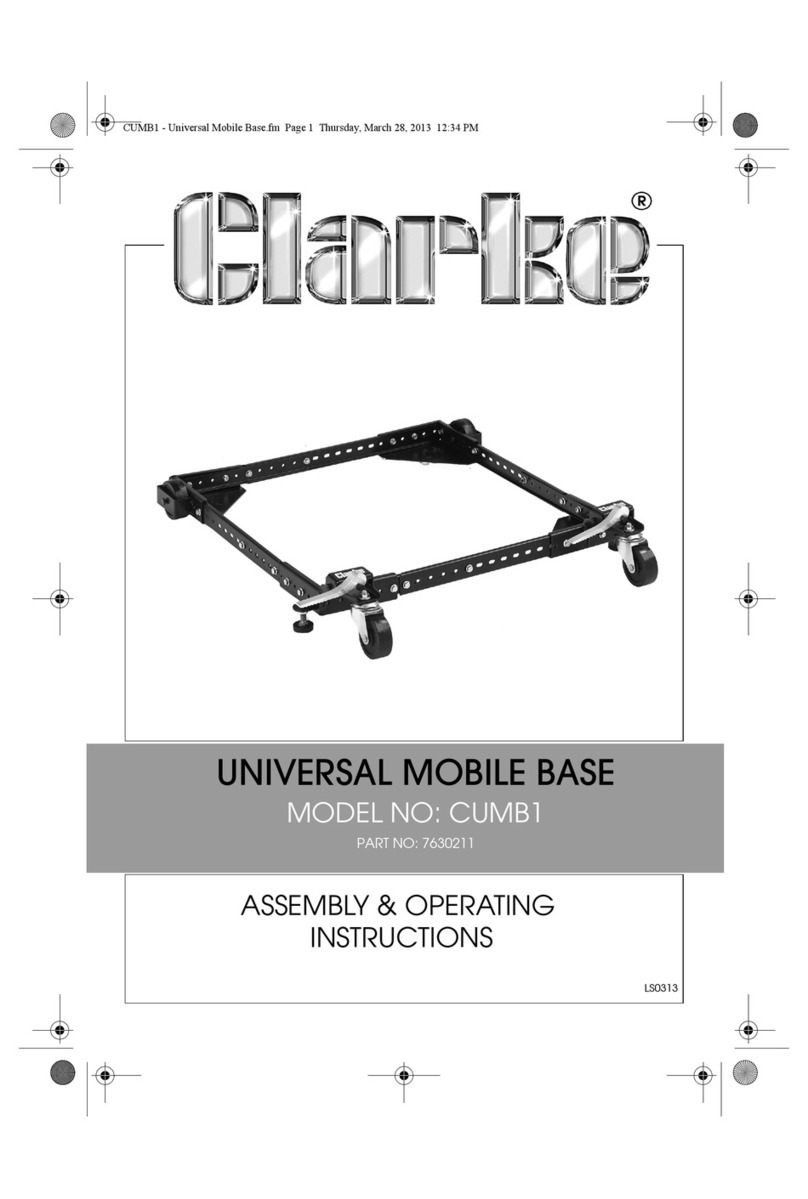

Flexible Roboterspindeln

Starre Schleifspindeln

Flexible robot spindles

Fixed grinding spindles

08/2023

Einbauanleitung Deutsch

Installation instructions

English

2

9

Typen/Types ESR … AX25

Typen/Types ESR …

Typen

/Types

ES… / EST…

Partner

to

the

Profes

sionals

Deutsch

2

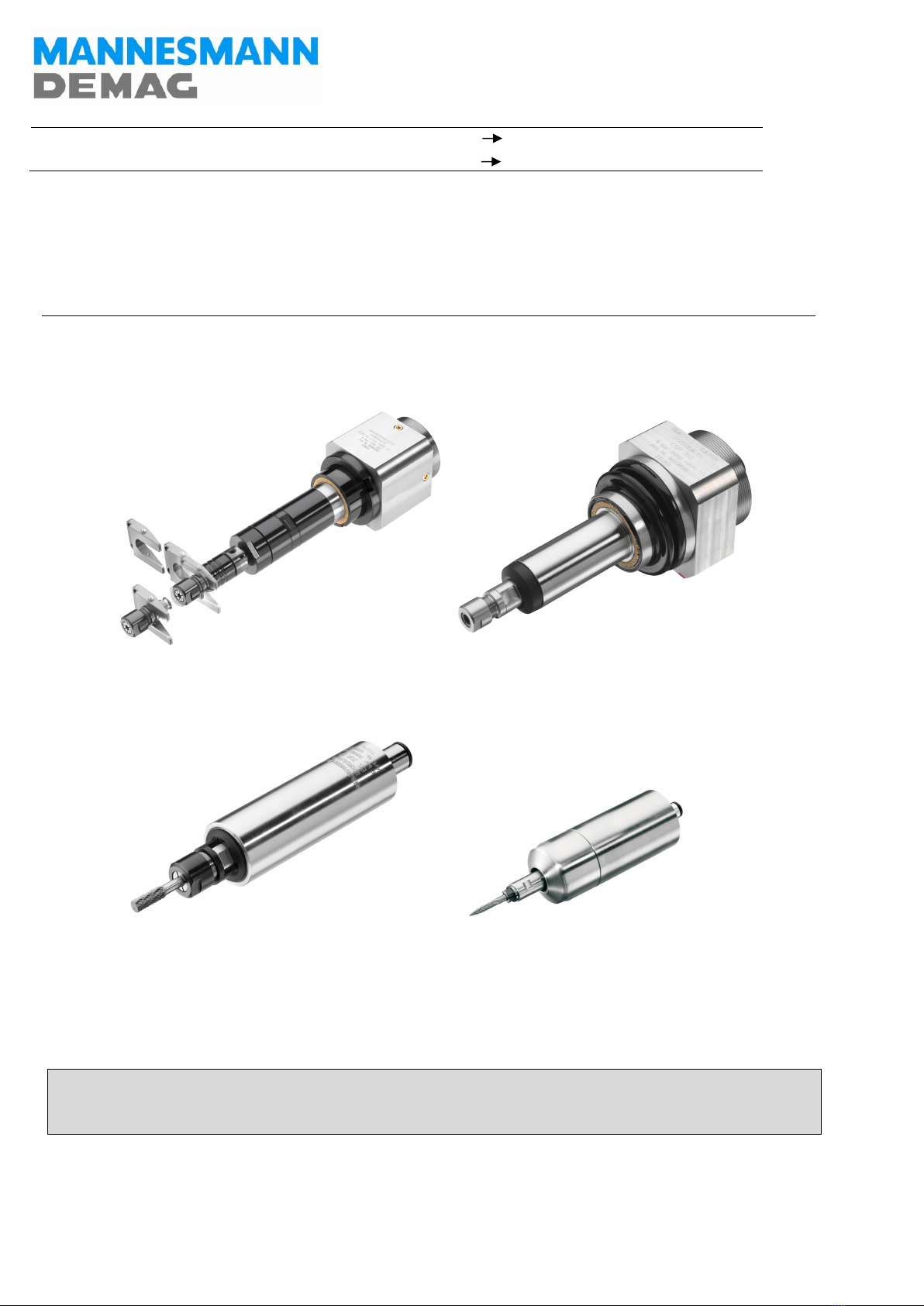

Die Nichteinhaltung dieser Gefahren- und Sicherheitshinweise kann zu Verletzungen führen.

Der Arbeitgeber ist verpflichtet, die in dieser Betriebsanweisung gegebenen Informationen dem

Werker zugänglich zu machen.

Nachstehend wichtige Sicherheitssymbole:

1 2 3 4 5 6 7

Gefahr Augenschutz

tragen

Gehörschutz

tragen

Atemschutz

benutzen

Geeignete

Arbeitsklei-

dung tragen

Geeignete

Arbeitsklei-

dung tragen

Informations-

und Sicherheits-

hinweise

Die Maschinen werden zum Bürsten und Entgraten von verschiedenen Materialien eingesetzt.

Jeglicher Missbrauch der Maschinen außerhalb der obengenannten Einsatzgebiete ist ohne

Zustimmung durch den Hersteller nicht zulässig. Bei Zuwiderhandlung entfällt jegliche

Haftung für Folgeschäden.

Aus Gründen der Produkthaftung und Betriebssicherheit müssen alle Änderungen an

den Maschinen und / oder Zubehör vom dafür verantwortlichen Techniker des Herstellers

genehmigt werden.

Für Schäden, die durch Nichtbeachten der Einbauanleitung oder des Sicherheitshinweises oder

unsachgemäße Reparatur sowie die Verwendung von nicht Original Ersatzteilen entstehen, wird

keine Haftung übernommen. Änderungen, die dem technischen Fortschritt dienen, behalten wir

uns vor.

Die Maschinen sind gegenüber elektrischen Kraftquellen nicht isoliert.

Die Maschinen sind nicht zum Gebrauch in explosionsgefährdeter Atmosphäre zugelassen.

2 Sicherheitshinweise

Beim Einsatz oder Wartung der Maschine stets Augenschutz tragen.

Diesen Sicherheitshinweis und die Einbauanleitung bitte vor Inbetriebnahme der Maschine

gründlich durchlesen und beim Betrieb genau befolgen.

Maschine und Zubehör dürfen nicht zweckentfremdet eingesetzt werden.

Stets geeignete Schutzkleidung tragen. Schützen Sie Ihre Hände, Augen, Haare und Kleidung

vor dem Erfassen durch rotierende Teile.

Maschine nur mit ausgeschaltetem Ventil und eingespanntem Werkzeug an das Druckluftnetz

anschließen.

Halten Sie Ihre Hände vom eingesetzten Werkzeug und dem rotierenden Spannfutter fern!

Vorgeschriebene Schnittgeschwindigkeit nicht überschreiten!

3 Einbau der Maschine

Die Befestigung der Roboterspindeln muss über das Gewinde bzw. den vorgesehenen

Gewindebohrungen am Gehäuse erfolgen.

Die Roboterspindeln dürfen nicht am Gehäuse geklemmt werden, da die Auslenkung beeinflusst

wird und eine ordnungsgemäße Funktion nicht gewährleistet ist.

Starre Schleifspindeln müssen über geeignete Klemmflansche befestigt werden. Eine punktuelle

Klemmung ist zu vermeiden.

1

Vorgesehener Einsatz

Deutsch

3

4 Anschluss

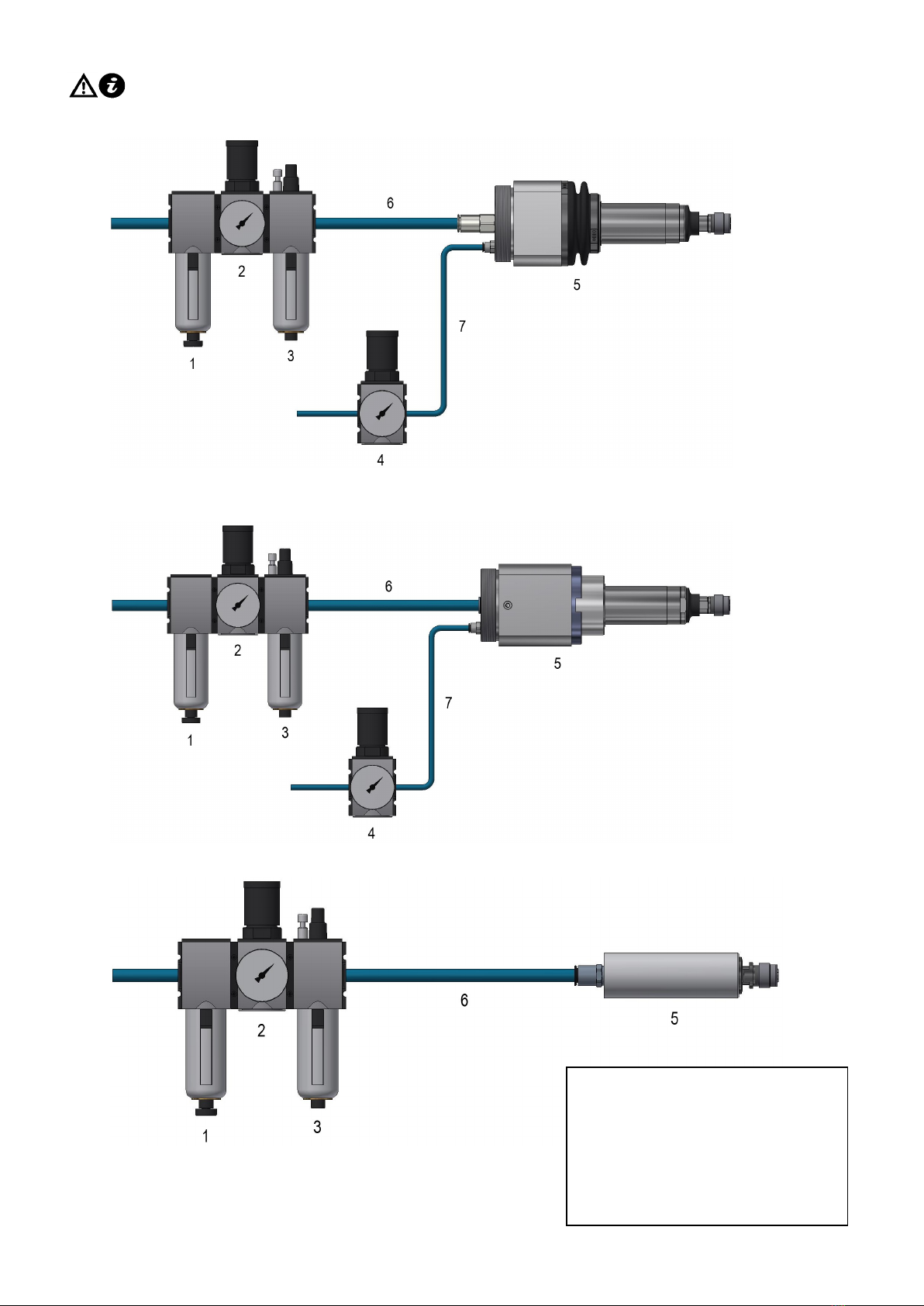

Abbildung 1 – Anschluss Roboterspindel radial

Abbildung 2 – Anschluss Roboterspindel axial

Abbildung 3 – Anschluss Schleifspindel starre Ausführung

Legende:

1 Filter

2 Druckregelventil

3 Öler

4 Präzisionsdruckregler

5 Roboterspindel / Schleifspindel

6 Zuluftschlauch Spindelantrieb

7 Zuluftschlauch Auslenkung

Deutsch

4

5 Um den einwandfreien Betrieb der Spindel zu gewährleisten sind nachfolgende

Punkte unbedingt zu beachten!

Der Anschluss der Maschine ist entsprechend Abbildung 1-3 vorzunehmen.

Der Schlauch zwischen Wartungseinheit und Maschine sollte nicht länger als 3 Meter sein.

Die Luft für die Auslenkung muss nicht geölt sein.

Beachten Sie die erforderliche Luftmenge beim gleichzeitigen Einsatz mehrerer Maschinen.

Auf den richtigen Innendurchmesser des Zuluftschlauches zur Spindel achten! Siehe hierzu

Technische Daten der Maschine (www.mannesmann-demag.com). Bei überlangen Schläuchen ist

der Innendurchmesser der Schlauchlänge anzupassen.

Achten Sie auf die ausreichende Durchflussmenge der Wartungseinheit.

Betreiben Sie jede Spindel mit einer separaten Wartungseinheit.

Montieren Sie die Wartungseinheit in einer Ebene oder oberhalb zur Spindel, um eine

zuverlässige Schmierung zu gewährleisten.

5.1 Schmieröl

Als Schmieröl: Harz- und säurefreies Öl der Viskositätsklasse HL 32 verwenden.

Als Schmierfett: Mehrzweckfett für Wälz-, Gleitlager und Getriebe, harz- und säurefrei

NLGI Klasse: 2 | Verseifungsart: Lithium | Tropfpunkt: 185 °C | Walkpenetration: 265 – 295

8 Werkzeugwechsel allgemein

Zangenspindel mit passendem Schlüssel festhalten und Mutter öffnen.

Eventuell festsitzende Einsteckwerkzeuge durch leichtes Klopfen auf den Schaft lösen und

entnehmen.

Beim Einwechseln Einsteckwerkzeuge mindestens 10mm in Spannzange einführen.

Maximale Auskraglänge des Einsteckwerkzeugs gem. Herstellerangaben beachten.

Mutter anziehen und Werkzeug auf festen und zentrierten Sitz prüfen.

Bei Maschinen, bei denen die Abluft über ein Gewindeanschluss erfolgt, kann die Abluft abgeführt

werden. Die Abluftführung kann über einen Schlauch oder einen Abluftentöler erfolgen. Alternativ

kann ein Schalldämpfer oder eine Drehzahldrossel eingesetzt werden. Bitte beachten Sie, dass

diese Maßnahmen zu einer Drosselung der Drehzahl der Maschine führen.

Vor dem Anschluss der Maschine ist die Druckluftleitung (der Druckluftschlauch) gut

durchzublasen, um eventuell vorhandene Schmutzpartikel zu entfernen.

Prüfen Sie vor Anschluss der Maschine ihre Druckluft auf Wassergehalt. Wasser, Korrosion etc. im

Leitungsnetz verursachen Rost innerhalb der Maschine und damit einen hohen Verschleiß bzw.

Ausfall der Maschinen. Vorgeschriebene Luftqualität gemäß DIN ISO 8573-1, Qualitätsklasse 4.

Die Ölliefermenge auf 1-2 Tropfen (1 Tropfen = 15 mm³) pro Minute einstellen. Druckluftmaschinen

benötigen ca. 50 mm³ Öl pro 1000 Normliter.

Turbinenspindeln benötigen keine geölte Zuluft.

An der Wartungseinheit einen Betriebsdruck von max. 6,3 bar einstellen. Ölstand kontrollieren und

ggf. Öl nachfüllen.

Prüfen Sie die korrekte Ölliefermenge der Wartungseinheit. Maschine hierzu ca. 5 min im Leerlauf

betreiben und auf konstante Drehzahl achten. Bei Abfall der Drehzahl muss Schmierung erhöht

werden!

Im produktiven Einsatz Maschine generell nicht im Leerlauf betreiben, um unnötigen Verschleiß zu

vermeiden.

Überdimensionale Werkzeugeinsätze haben Unfallgefahr zur Folge. Profilschleifkörper:

Ausspannlänge und Durchmesser gemäß DIN 69170.

Scheiben- und Hartmetallfräser: Zulässige Umfangsgeschwindigkeit keinesfalls überschreiten.

Die Maschine kann sich während des Betriebs auf bis zu 65° Celsius am vorderen Gehäuse

erhitzen. Dies stellt keine Fehlfunktion dar.

6

A

bluftführung

7

Inbetriebnahme

Deutsch

5

9 Werkzeugwechsel - mit Schnellwechselfutter

9.1 Allgemein

Prüfen Sie Greifer, Schnellwechselfutter und Spannzangenhalter vor Benutzung auf

Verschmutzung und reinigen Sie sich berührende Bereiche an Greifer (Führungsschiene und

Schrägfläche) und Spannzangenhalter (Führungsnut).

Prüfen Sie die Teile auf Leichtgängigkeit und Beschädigungen. Beschädigte Teile dürfen nicht

eingesetzt werden.

Prüfen Sie Sitz und Funktion der Haltekugeln am Greifer.

Die Funktionalität der Greifer und Schnellwechselfutter ist in jeder Position gegeben. Prüfen Sie

den sicheren Sitz der Spannzangenaufnahme.

9.2 Greifer

Prüfen Sie den festen Sitz der Befestigungsschrauben des Greifers.

Prüfen Sie die Funktion und Gängigkeit der Haltekugeln.

9.3 Einsetzen von Einsteckwerkzeugen

Mutter mit passendem Schlüssel öffnen, dazu Spannzangenhalter mit dem mitgelieferten, zweiten

Schlüssel über die Schlüsselflächen der Führungsnut fixieren.

Eventuell festsitzende Einsteckwerkzeuge durch leichtes Klopfen auf den Schaft lösen und

entnehmen.

Beim Einwechseln Einsteckwerkzeuge mindestens 10mm in Spannzange einführen.

Maximale Auskraglänge des Einsteckwerkzeugs gem. Herstellerangaben beachten.

Mutter anziehen.

Einsteckwerkzeug auf festen und zentrierten Sitz prüfen.

Vorbereitete Einsteckwerkzeuge mit dem Spannzangenhalter in einen Greifer oder ein

Schnellwechselfutter einsetzen.

Auf korrekten Sitz im Greifer achten, Spannzangenhalter muss hinter den Haltekugeln eingerastet

sein.

9.4 Automatisiertes Wechseln/ Ablage in Greifer

Diese Beschreibung entspricht dem Wechseln bei robotergeführter Spindel und fest installiertem

Greifer.

Bei der Situation Spindel auf Ständer, Greifer an Roboterarm angebaut bitte analog vorgehen.

Anfahren des Greifers Einrasten im Greifer Entfernung Bürste

Beim Anfahren an den Greifer ist zu beachten, dass die abgeschrägte Seite des Greifers zur

Hülse des Schnellwechselfutters zeigt, um die Hülse weg zu schieben.

Die Führungsschiene des Greifers muss leichtgängig in die Führungsnut der Spannzangenhalters

eingreifen. Auf das Einrasten der Haltekugeln achten.

Schnellwechselfutter anschließend in Längsachse des Schnellwechselfutters entfernen.

Die Bewegungen dürfen nicht zu Verkantungen führen.

This manual suits for next models

23

Table of contents

Languages:

Other Mannesmann Demag Industrial Equipment manuals