Mannesmann Demag FRV 100 User manual

1

Feilmaschinen

Filing machines

08/2023

Einbauanleitung Deutsch

Installation instructions

English

2

7

Typen/Types FRV 100 + RF 110

Partner

to

the

Professionals

Deutsch

2

Die Nichteinhaltung dieser Gefahren- und Sicherheitshinweise kann zu Verletzungen führen.

Der Arbeitgeber ist verpflichtet, die in dieser Betriebsanweisung gegebenen Informationen dem

Werker zugänglich zu machen.

Nachstehend wichtige Sicherheitssymbole:

1 2 3 4 5 6 7

Gefahr Augenschutz

tragen

Gehörschutz

tragen

Atemschutz

benutzen

Geeignete

Arbeitsklei-

dung tragen

Geeignete

Arbeitsklei-

dung tragen

Informations-

und Sicherheits-

hinweise

Die Maschine wird zum Feilen und Entgraten von verschiedenen Materialien eingesetzt.

Jeglicher Missbrauch der Feilmaschinen außerhalb der obengenannten Einsatzgebiete ist ohne

Zustimmung durch den Hersteller nicht zulässig. Bei Zuwiderhandlung entfällt jegliche

Haftung für Folgeschäden.

Aus Gründen der Produkthaftung und Betriebssicherheit müssen alle Änderungen an

den Maschinen und / oder Zubehör vom dafür verantwortlichen Techniker des Herstellers

genehmigt werden.

Für Schäden, die durch Nichtbeachten der Einbauanleitung oder des Sicherheitshinweises oder

unsachgemäße Reparatur sowie die Verwendung von nicht Original Ersatzteilen entstehen, wird

keine Haftung übernommen. Änderungen, die dem technischen Fortschritt dienen, behalten wir

uns vor.

Die Maschinen sind gegenüber elektrischen Kraftquellen nicht isoliert.

Die Maschinen sind nicht zum Gebrauch in explosionsgefährdeter Atmosphäre zugelassen.

2 Sicherheitshinweise

Beim Einsatz oder Wartung der Maschine stets Augenschutz tragen.

Diesen Sicherheitshinweis und die Einbauanleitung bitte vor Inbetriebnahme der Maschine

gründlich durchlesen und beim Betrieb genau befolgen.

Maschine und Zubehör dürfen nicht zweckentfremdet eingesetzt werden.

Stets geeignete Schutzkleidung tragen. Schützen Sie Ihre Hände, Augen, Haare und Kleidung

vor dem Erfassen durch rotierende Teile.

Maschine nur mit ausgeschaltetem Ventil und eingespanntem Werkzeug an das Druckluftnetz

anschließen.

Halten Sie Ihre Hände vom eingesetzten Werkzeug und dem rotierenden Spannfutter fern!

Vorgeschriebene Schnittgeschwindigkeit nicht überschreiten!

3 Einbau der Maschine

Die Befestigung der Feilmaschine RF 110 muss über das Gewinde bzw. den vorgesehenen

Gewindebohrungen am Gehäuse erfolgen.

Die Feilmaschine darf nicht am Gehäuse geklemmt werden, da die Auslenkung beeinflusst wird

und eine ordnungsgemäße Funktion nicht gewährleistet ist.

Der Typ FRV 100 müssen über geeignete Klemmflansche befestigt werden. Eine punktuelle

Klemmung ist zu vermeiden.

1

Vorgesehener Einsatz

Deutsch

3

4 Anschluss

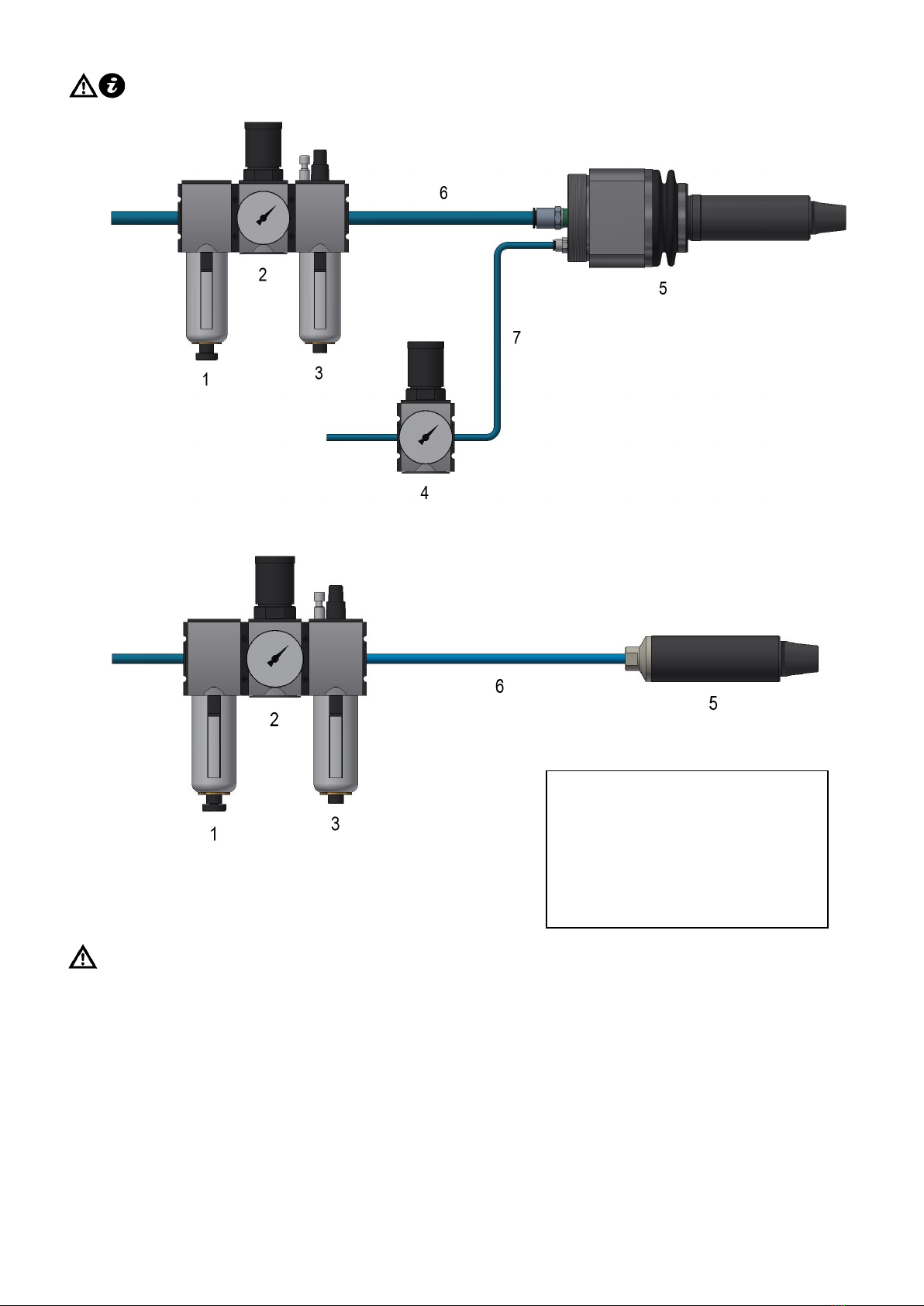

Abbildung 1 – Anschluss Roboterfeile radial

Abbildung 2 – Anschluss starrer Antrieb

Legende:

1 Filter

2 Druckregelventil

3 Öler

4 Präzisionsdruckregler

5 Roboterspindel / Schleifspindel

6 Zuluftschlauch Spindelantrieb

7 Zuluftschlauch Auslenkung

Deutsch

4

5 Um den einwandfreien Betrieb der Feilmaschine zu gewährleisten sind nachfolgende

Punkte unbedingt zu beachten!

Der Anschluss der Maschine ist entsprechend Abbildung 1-2 vorzunehmen.

Der Schlauch zwischen Wartungseinheit und Maschine sollte nicht länger als 3 Meter sein.

Die Luft für die Auslenkung muss nicht geölt sein.

Beachten Sie die erforderliche Luftmenge beim gleichzeitigen Einsatz mehrerer Maschinen.

Auf den richtigen Innendurchmesser des Zuluftschlauches zur Maschine achten! Siehe hierzu

Technische Daten der Maschine (www.mannesmann-demag.com). Bei überlangen Schläuchen ist

der Innendurchmesser der Schlauchlänge anzupassen.

Achten Sie auf die ausreichende Durchflussmenge der Wartungseinheit.

Betreiben Sie jede Maschine mit einer separaten Wartungseinheit.

Montieren Sie die Wartungseinheit in einer Ebene oder oberhalb zur Maschine, um eine

zuverlässige Schmierung zu gewährleisten.

5.1 Schmierstoffe

Als Schmieröl: Harz- und säurefreies Öl der Viskositätsklasse HL 32 verwenden.

Als Schmierfett: Mehrzweckfett für Wälz-, Gleitlager und Getriebe, harz- und säurefrei

NLGI Klasse: 2 | Verseifungsart: Lithium | Tropfpunkt: 185 °C | Walkpenetration: 265 – 295

7 Werkzeugwechsel

Vor jedem Werkzeugwechsel Maschine vom Druckluftnetz trennen.

Stets einsatzfähiges Werkzeug verwenden.

Ausschließlich Feilen mit Rundschaft verwenden. Bei Einsatz von Rundschäften mit 4 mm

Reduzierspannzange verwenden (siehe Zubehör).

Verwenden Sie den Sechskant-Schlüssel zum Lösen der Klemmschraube. Setzen Sie die Feile

(max. Schaft 6 mm) ein und richten Sie diese wie gewünscht aus. Ziehen Sie die Schraube nur mit

den Fingern fest an und stellen Sie sicher, dass die Feile korrekt eingespannt ist.

Vor dem Anschluss der Maschine ist die Druckluftleitung (der Druckluftschlauch) gut

durchzublasen, um eventuell vorhandene Schmutzpartikel zu entfernen.

Prüfen Sie vor Anschluss der Maschine ihre Druckluft auf Wassergehalt. Wasser, Korrosion etc. im

Leitungsnetz verursachen Rost innerhalb des Maschine und damit einen hohen Verschleiß bzw.

Ausfall der Maschinen. Vorgeschriebene Luftqualität gemäß DIN ISO 8573-1, Qualitätsklasse 4.

Die Ölliefermenge auf 1-2 Tropfen (1 Tropfen = 15 mm³) pro Minute einstellen. Druckluftmaschinen

benötigen ca. 50 mm³ Öl pro 1000 Normliter.

An der Wartungseinheit einen Betriebsdruck von max. 6,3 bar einstellen. Ölstand kontrollieren und

ggf. Öl nachfüllen.

Prüfen Sie die korrekte Ölliefermenge der Wartungseinheit. Maschine hierzu ca. 5 min im Leerlauf

betreiben und auf konstante Oszillation achten.

Im produktiven Einsatz Maschine generell nicht im Leerlauf betreiben, um unnötigen Verschleiß zu

vermeiden.

Die Maschine kann sich während des Betriebs auf bis zu 65° Celsius am vorderen Gehäuse

erhitzen. Dies stellt keine Fehlfunktion dar.

6

Inbetriebnahm

e

Deutsch

5

8 Werkzeugwechsel FRV 100 | RF 110

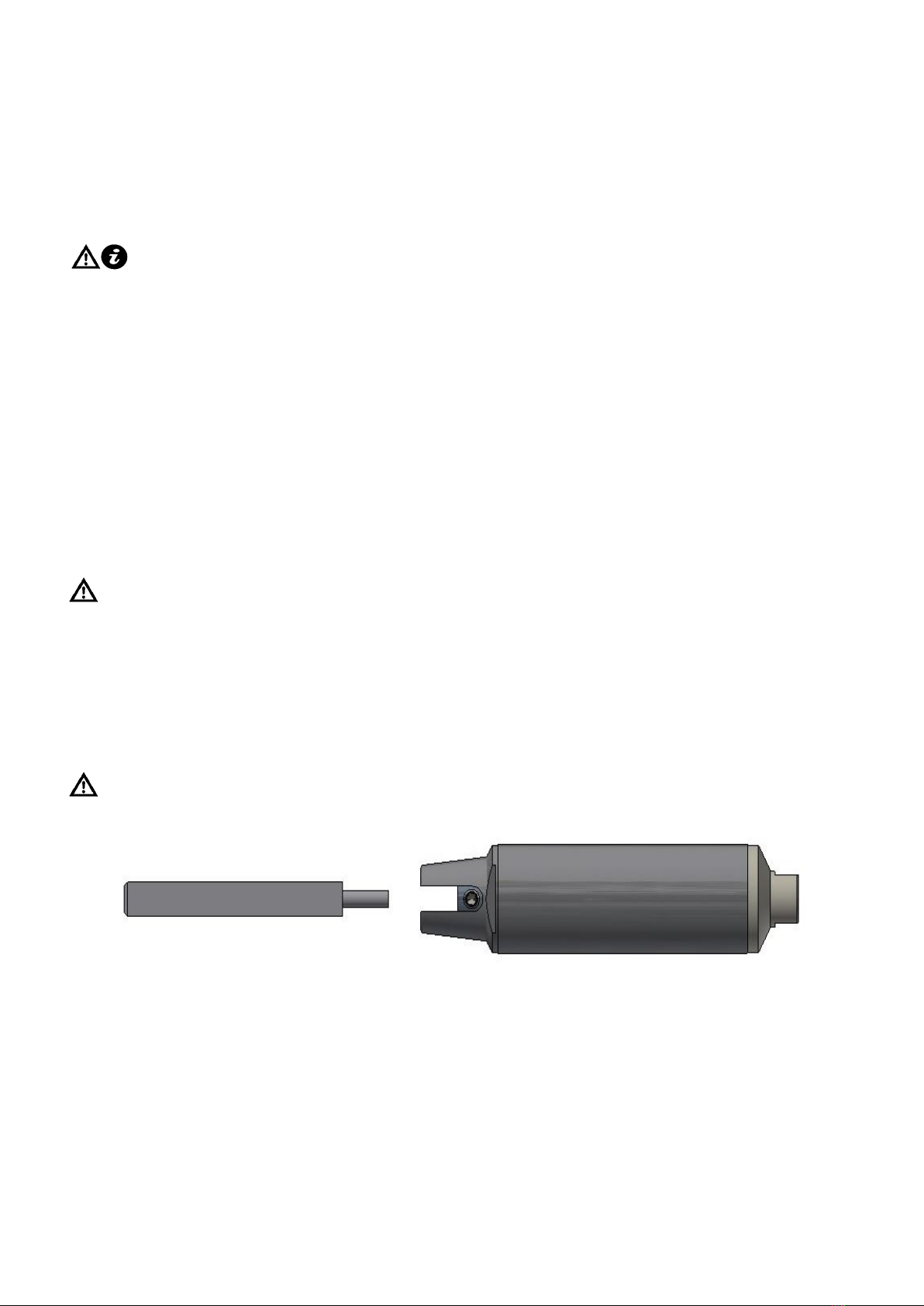

Senker bis auf Anschlag einstecken. Werkzeug kann nach Gebrauch einfach herausgezogen

werden.

9 Zubehörliste

Breite x Dicke mm

12 x 6 8 x 8 9 x 9 12 x 6 Ø 6

Nutzbare Länge mm

80 80 80 80 80

Schaft Ø mm

6 6 6 6 6

Hieb 1 | Bestell Nr. 9376 900 9376 901 9376 902 9376 903 9376 904

Feilen für Reduzierspannzange

Breite x Dicke mm

7 x 2 3 x 3 4 x 4 6,5 x 2 Ø 3,6

Nutzbare Länge mm

60 60 60 60 60

Schaft Ø mm

3,8 3,8 3,8 3,8 3,8

Hieb 1 | Bestell Nr.

9376 921 9376 922 9376 924 9376 926 9376 928

Hieb 0 | Bestell Nr. 9376 911 9376 923 9376 925 9376 927 9376 929

Deutsch

6

Adapter

Reduzierspannzange 6/4, Artikel Nr.: 2993144

10 Einstellen der Auslenkkraft RF 110

In Abhängigkeit der Einbaulage der Maschine sowie des anstehenden Druckes wird eine

unterschiedliche Auslenkkraft erzielt.

Druck am Präzisionsdruckregler so einstellen, dass die Maschine sich immer in die Mittelposition

zurückstellt.

Feinfühligste Auslenkung wird bei senkrechter Montage und mit nach oben gerichtetem

Werkzeug erreicht.

11 Programmierhinweise RF 110

Der Vorschub sollte beim Teachen niedrig gewählt werden, um Kollisionen zu vermeiden.

In Abhängigkeit zur Teiletoleranz empfehlen wir beim Programmieren einen Auslenkweg von

mindestens 2mm.

Achten Sie auf eine möglichst konstante Vorschubgeschwindigkeit.

Durch Verlangsamen oder Verharren an einer Stelle kann es zu Veränderungen des Entgratbilds

oder zum Einschnitt ins Material kommen.

Als Startwert für die Anpresskraft sollte ein Druck zwischen 1,5 bis 3 bar gewählt werden.

Abhängig von Material und Vorschub kann die optimale Auslenkkraft schrittweise ermittelt werden.

Um Beschädigungen am Werkzeug zu vermeiden bitte folgende Punkte beachten:

o Axiale Belastung ist zu vermeiden.

o Die maximale Auslenkung der Maschinen darf nicht überschritten werden.

12 Wartung

Vor Wartungsarbeiten Maschine vom Druckluftnetz trennen.

Prüfen Sie regelmäßig die Wartungseinheit sowie die Arbeitsluft auf die unter Inbetriebnahme

genannten Punkte.

Eine ausreichende und ständig intakte Ölschmierung ist für eine optimale Funktion von

entscheidender Bedeutung. Verwenden Sie Harz- und säurefreies Öl der Viskositätsklasse HL 32.

Lebensmittelöl gemäß USDA-H1 mit Viskositätsklasse 32 verwenden.

Lufteinlass der Maschine von eventuellem Schmutz reinigen.

Zubehör finden Sie in unserem Katalog.

13 Reparatur

Verwenden Sie nur MANNESMANN DEMAG Original-Ersatzteile. Damit erhöhen Sie die

Sicherheit sowie Laufzeit der Maschine. Bei Nichtverwendung von Originalteilen entfällt die

Garantieleistung.

Reparaturen sollten nur von geschultem Personal durchgeführt werden. Bei Fragen wenden Sie

sich an den Hersteller oder an den nächsten autorisierten Fachhändler.

Auf Wunsch können Ersatzteillisten nachgereicht werden.

14 Garantie

Für die Maschinen gewährt der Hersteller eine Garantie von 12 Monaten auf Material- und

Konstruktionsfehler.

Schäden, die auf Abnutzung, Überlastung oder unsachgemäße Behandlung sowie auf

Nichtbeachtung der Einbauanleitung zurückzuführen sind, bleiben von der Garantie

ausgeschlossen.

Beanstandungen können nur anerkannt werden, wenn das Gerät unzerlegt an den

Hersteller gesandt wird und Originalersatzteile verwendet werden.

Deutsch

7

15 Entsorgung

Zur Entsorgung sind die Maschinen vollständig zu demontieren, zu entfetten und nach

Materialarten getrennt der Wiederverwertung zuführen.

English

8

Non-compliance with these hazard warning and safety instructions can lead to injuries.

The employer is obliged to make the information given in these operating instructions available to the

tool operator.

Important safety symbols are given below:

1 2 3 4 5 6 7

Danger Wear eye

protection

Wear

hearing

protection

Use

respiratory

protection

Wear

appropriate

work clothing

Wear

appropriate

work clothing

Information and

security notes

2 Safety instructions

Always wear eye protection when using or servicing the machine.

Please read this safety information and the installation instructions thoroughly before starting up

the machine and follow them exactly during operation.

The machine and accessories must not be used for any other purpose.

Always wear suitable protective clothing. Protect your hands, eyes, hair and clothing from being

caught by rotating parts.

Connect the machine to the compressed air supply only with the valve switched off and the tool

clamped in.

Keep your hands away from the cutting or deburring insert and the rotating chuck.

Do not exceed the prescribed cutting speed.

3 Installation of the machine

The filing machine RF 110 must be secured via the thread or the provided threaded holes on the

housing.

The filing machine must not be clamped to the housing. Doing so can affect deflection and proper

function cannot be guaranteed.

The FRV 100 type must be attached using suitable clamping flanges. Spot clamping must be

avoided.

The machine is used for filing and deburring various materials.

Any misuse of the machine outside of the above mentioned areas of application is not permitted

without the manufacturer’s consent. Any liability for consequential damages shall lapse in the

event of non-compliance.

For reasons of product liability and operational safety, all modifications to the machines and / or

accessories must be approved by the manufacturer‘s responsible technician.

No liability is assumed for damage resulting from non-observance of the installation instructions

and safety information, improper repairs, or the use of non-genuine spare parts. We reserve the

right to make changes in the interest of technical progress.

The machine is not insulated from electrical power sources.

The machine is not approved for use in potentially explosive atmospheres.

1

Intended use

English

9

4 Connection

Figure 1 – Connection of radially compensated robot spindle

Figure 2 – Connection of fixed grinding spindle

The machine must be connected as shown in Figure 1-2.

The hose length between the maintenance unit and the machine should not be longer than 3

meters.

The air for the deflection does not have to be oiled.

Take into account the required air volume when using several machines at the same time.

Make sure that the inside diameter of the supply air hose to the machine is correct. Please refer to

the technical data of the machine (www.mannesmann-demag.com). In the case of overlong hoses

the inner diameter must be matched to the hose length.

Ensure that the flow rate of the maintenance unit is sufficient.

Operate each machine with a separate maintenance unit.

Mount the maintenance unit level with or above the machine to ensure reliable lubrication.

Legend:

1 Filter

2 Pressure regulating valve

3 Oiler

4 Precision pressure regulator

5 Robot spindle / Grinding spindle

6 Air supply hose to spindle drive

7 Air supply hose to deflection

5 The following points must be observed to ensure proper

operation of the filing machine.

English

10

5.1 Lubricants

As lubricating oil: Resin and acid-free oil with viscosity class HL 32.

As lubricating grease: Multi-purpose grease for roller bearings, plain bearings and gears, resin

and acid-free. NLGI class: 2 | Saponification: Lithium | Drop point: 185 °C | Worked penetration:

265 – 295

Before connecting the machine, the compressed air line (the compressed air hose) must be blown

through thoroughly to remove any dirt particles.

Before connecting the machine, check your compressed air for water content. Water, corrosion,

etc. in the pipe network cause rust inside the machine and can cause high wear or failure of the

machine. Prescribed air quality according to DIN ISO 8573-1, quality class 4.

Set the oil delivery quantity to 1-2 drops (1 drop = 15 mm³) per minute. Air machines require

approx. 50 mm³ oil per 1000 standard litres.

Set an operating pressure of max. 6.3 bar on the maintenance unit. Check oil level and top up if

necessary.

Check the correct oil delivery quantity of the maintenance unit. Operate the machine for approx. 5

minutes at idling speed and check for a constant speed.

To avoid unnecessary wear do not operate the machine at idle speed during productive use.

During operation the machine can heat up to 65° Celsius on the front housing. This is not a

malfunction.

7 Changing tools

Disconnect the machine from the compressed air system before every tool change.

Always use the correct connection / changing tools.

Use only files with a round shaft. In case that a round shaft with size of 4 mm is used, use a

reduction collet (see accessory)

Use the hexagon key to open the clamping screw. Insert the file (max. shaft 6 mm) and rotate to

the desired position. Tighten the screw by hand and assure that the file is clamping correctly.

8 Tool changing FRV 100 | RF 110

6

Commissioning

English

11

9 Accessories list

Width x Thickness mm

12 x 6 8 x 8 9 x 9 12 x 6 Ø 6

Usable Length mm

80 80 80 80 80

Shaft Ø mm

6 6 6 6 6

Order No. 9376 900 9376 901 9376 902 9376 903 9376 904

Files for reduction collet

Width x Thickness mm

7 x 2 3 x 3 4 x 4 6,5 x 2 Ø 3,6

Usable Length mm

60 60 60 60 60

Shaft Ø mm

3,8 3,8 3,8 3,8 3,8

Order No.

9376 921 9376 922 9376 924 9376 926 9376 928

Order No. 9376 911 9376 923 9376 925 9376 927 9376 929

10 Adjusting the deflection force RF 110

Different deflection forces are achieved depending on the mounting position of the machine and

the pressure applied.

Adjust the pressure on the precision pressure regulator so that the machine always returns to the

middle position.

The most sensitive deflection is achieved with vertical mounting and with the tool pointing

upwards.

English

12

11 Programming information RF 110

Depending on the part tolerance, we recommend a deflection path of at least 2 mm for

programming.

The feed rate should be set low during teach-in to avoid collisions.

Ensure that the feed rate is as constant as possible.

Slowing down or staying at one point can lead to changes in the deburring pattern or cutting into

the material.

A pressure between 1.5 and 3 bar should be used as the starting value for the contact pressure.

Depending on the material and feed rate the optimum deflection force can be determined step by

step.

To avoid damage to the tool please observe the following points:

o Axial load must be avoided.

o The maximum deflection of the machines must not be exceeded.

12 Maintenance

Disconnect the machine from the compressed air supply before carrying out any maintenance

work.

Regularly check the maintenance unit and the working air for the points mentioned under

commissioning.

Sufficient and constantly intact oil lubrication is essential for optimum function. Use resin and acid

free oil with viscosity class HL 32.

Use USDA-H1 food grade oil with viscosity class 32.

Clean any dirt from the air inlet of the machine.

Accessories can be found in our catalogue.

13 Repair

Only use original MANNESMANN DEMAG spare parts. This will increase the safety and running

time of the machine. If original parts are not used the warranty is void.

Repairs should only be carried out by trained personnel. If you have any questions please contact

the manufacturer or your nearest authorized dealer.

Spare parts lists can be provided on request.

14 Warranty

The manufacturer grants a 12 month warranty on material and construction faults for the

machines.

Damages caused by wear and tear, overloading or improper handling as well as non-observance

of the installation instructions are excluded from the warranty.

Complaints can only be accepted if the device is sent to the manufacturer unassembled

and original spare parts are used.

15 Disposal

For disposal the machines must be completely dismantled, degreased and recycled separately

according to material type.

English

13

Address:

MD Drucklufttechnik GmbH & Co. KG

Rosine-Starz-Str. 16

71272 Renningen

Tel: 07159-18093 511

Email: info@mannesmann-demag.com

Web: www.mannesmann-demag.com

This manual suits for next models

1

Table of contents

Languages:

Other Mannesmann Demag Industrial Equipment manuals