C0210001-07-16-IT

Tecnico: Persona autorizzata direttamente da Climaveneta a compiere tutte le operazioni di manutenzione ordinaria e straordinaria, nonché

ogni regolazione, controllo, riparazione e sostituzione di pezzi si dovessero rendere necessari durante la vita dell’unità stessa. Fuori dall’Italia

e dai paesi ove Climaveneta è presente direttamente con propria consociata, il distributore Climaveneta è tenuto, sotto la propria completa

responsabilità, a dotarsi di Tecnici in numero adeguato e proporzionale all'estensione territoriale ed al business.

3.3 Accesso all’unità

L’unità deve essere collocata in un’area ad accesso consentito solo agli OPERATORI, MANUTENTORI ed ai TECNICI; in caso contrario deve

essere circondata da un perimetro recintato posto ad almeno due metri dalle superfici esterne della macchina stessa.

Personale dell’INSTALLATORE o eventuale altro visitatore deve essere sempre accompagnato da un OPERATORE. Per nessuna ragione

personale non autorizzato deve essere lasciato solo a contatto con l’unità.

Il MANUTENTORE deve limitarsi ad intervenire sui comandi dell’unità; non deve aprire alcun pannello se non quello di accesso al modulo

comandi. l’INSTALLATORE deve limitarsi ad intervenire sui collegamenti tra impianto e macchina

Accedere all’unità equipaggiati degli opportuni dispositivi di protezione individuale e dopo aver letto e compreso la documentazione e le istruzioni

che vanno tenute sempre a portata di mano.

3.4 Precauzioni contro i rischi residui

Prevenzione da rischi meccanici residui

installare l’unità secondo le prescrizioni del presente manuale

eseguire con regolarità tutte le operazioni di manutenzione previste dal presente manuale

indossare dispositivi di protezione (guanti, protezione per gli occhi, elmetto, …) adeguati alle operazioni da eseguire; non indossare abiti o

accessori che si possono impigliare o essere risucchiati dai flussi d’aria; raccogliere e legare al capo capigliature prima di accedere all’interno

dell’unità

prima di aprire una pannellatura della macchina accertarsi se questa sia o meno collegata solidamente ad essa mediante cerniere

alette degli scambiatori di calore, bordi dei componenti e dei pannelli metallici possono generare ferite da taglio

non togliere le protezioni agli elementi mobili mentre l’unità è in funzione

accertarsi del corretto posizionamento delle protezioni agli elementi mobili prima di riavviare l’unità

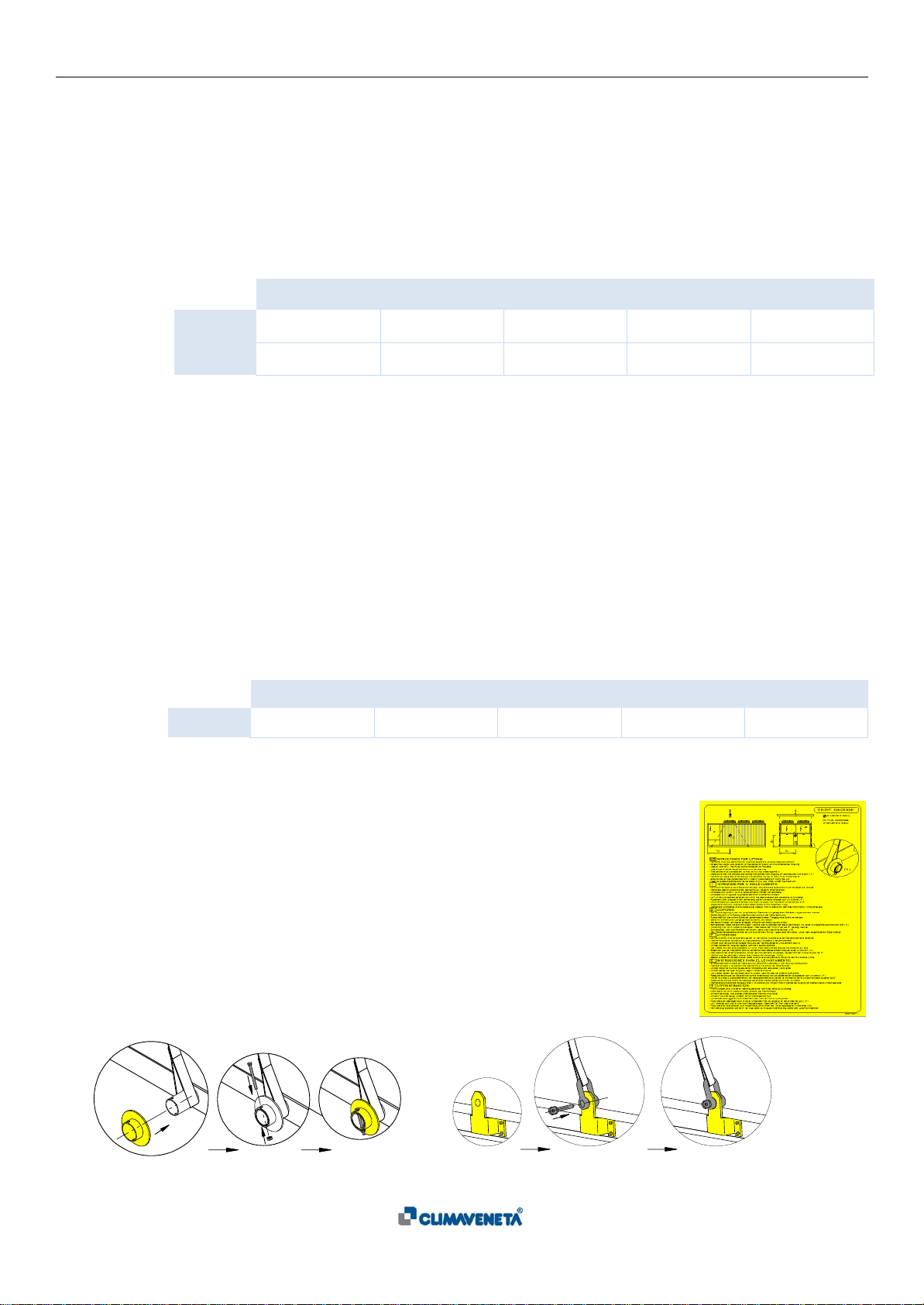

ventilatori, motori e trasmissioni a cinghia possono essere in movimento: prima di accedervi attendere sempre il loro arresto e adottare

opportune precauzioni per impedirne l’azionamento

la macchina e le tubazioni possiedono superfici molto calde e molto fredde che comportano il rischio di ustione

non superare la massima pressione ammissibile (PS) del circuito idrico dell’unità riportata in targa matricolare

prima di rimuovere elementi lungo i circuiti idrici in pressione, intercettare il tratto di tubazione interessato ed evacuare il fluido gradualmente

fino ad equilibrarne la pressione a quella atmosferica..

non utilizzare le mani per controllare eventuali perdite di refrigerante

Prevenzione da rischi elettrici residui

scollegare l’unità dalla rete mediante il sezionatore esterno prima di aprire il quadro elettrico

verificare la corretta messa a terra dell’unità prima di avviarla

la macchina va installata in luogo idoneo; in particolare se destinata ad uso interno, non può essere installata all’esterno

non utilizzare cavi di sezione inadeguata o collegamenti volanti neppure per periodi limitati né per emergenze

in caso di unità con condensatori di rifasamento, attendere 3 minuti da quando si è tolta l’alimentazione elettrica all’unità prima di accedere

all’interno del quadro elettrico

se l’unità è dotata di compressori di tipo centrifugo con inverter integrato, scollegare l’alimentazione elettrica ed attendere almeno 15 minuti

prima di accedervi per operazioni di manutenzione: i componenti interni rimangono in tensione per questo periodo generando il rischio di

folgorazione

Prevenzione da rischi residui di diversa natura

l’unità contiene gas refrigerante in pressione: nessuna operazione deve essere eseguita sulle attrezzature a pressione se non durante le

manutenzioni eseguite da personale competente e abilitato

effettuare i collegamenti impiantistici all’unità seguendo le indicazioni riportate sul presente manuale e sulla pannellatura dell’unità stessa

il circuito idrico contiene sostanze nocive. Non bere dal circuito idrico ed evitare che il contenuto venga a contatto con la pelle, con gli occhi e

gli indumenti.

Allo scopo di evitare un rischio ambientale, assicurare che eventuali perdite di fluido vengano recuperate in idonei dispositivi nel rispetto delle

norme locali.

in caso di smontaggio di un pezzo, assicurarsi del suo corretto rimontaggio prima di riavviare l’unità

nel caso in cui le norme vigenti richiedano di predisporre sistemi antincendio in prossimità alla macchina, verificare che questi siano adatti a

spegnere incendi su apparecchiature elettriche, olio lubrificante del compressore, refrigerante, come previsto dalle schede di sicurezza di

questi fluidi (per esempio un estintore CO2)

nel caso l’unità sia dotata di dispositivi di rilascio della sovrapressione (valvole di sicurezza): in caso intervento di questi dispositivi il gas

refrigerante è rilasciato ad alta temperatura velocità; impedire che la proiezione possa danneggiare persone o cose; se necessario

convogliarne opportunamente gli scarichi secondo le prescrizioni di EN 378-3 e delle norme vigenti locali ponendo particolare attenzione a

convogliare verso luoghi aperti e sicuri i fluidi che appartengono ad un gruppo di sicurezza diverso da A1 (vedi Tab.3)

i dispositivi di sicurezza devono essere mantenuti in efficienza e verificati periodicamente come prescritto dalle norme vigenti

conservare tutti i lubrificanti in contenitori debitamente contrassegnati

non conservare liquidi infiammabili in prossimità dell’impianto

eseguire brasature o saldature solo su tubazioni vuote e pulite da eventuali residui di olio lubrificante; non avvicinare fiamme o altre fonti di

calore alle tubazioni contenenti fluido refrigerante

non operare con fiamme libere in prossimità dell’unità

le macchine devono essere installate in strutture protette dalle scariche atmosferiche come previsto dalle leggi e norme tecniche applicabili

non piegare o colpire tubazioni contenenti fluidi in pressione

sulle macchine non è consentito né camminare né appoggiare altri corpi

la valutazione complessiva del rischio di incendio del luogo di installazione (per esempio calcolo del carico di incendio) è responsabilità

dell’utilizzatore.

durante qualsiasi movimentazione, assicurare saldamente la macchina al mezzo di trasporto onde evitare spostamenti e ribaltamenti

il trasporto della macchina deve essere eseguito in conformità alle norme vigenti tenendo conto delle caratteristiche dei fluidi contenuti e della

loro caratterizzazione descritta nella scheda di sicurezza