5

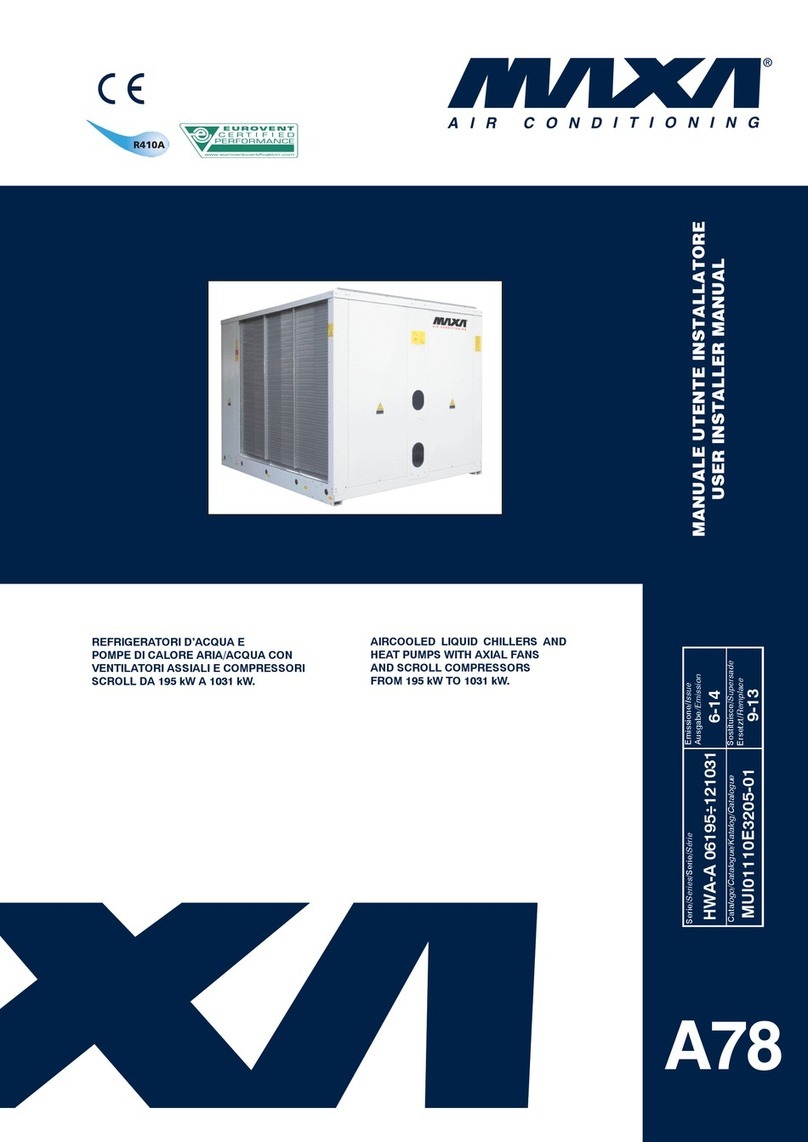

HWA-A 0247÷04174

1. PREMESSA

1.1 INFORMAZIONI GENERALI

Questo manuale contiene le norme di installazione, uso

emanutenzionedeirefrigeratoriHWA-A,evidenziandone

rischi e pericoli connessi. Esso è stato espressamente

studiatoe sviluppato per permetterealpersonaleprepo-

stounutilizzofacileeinsicurezza dei refrigeratorid’acqua

HWA-A. Leggere attentamente e completamente tutte

le informazioni in esso riportate. Prestare particolare

attenzione alle norme evidenziate con

in quanto se non osservate possono causare danno alle

persone, all’ambiente e/o alla macchina stessa.

La società declina ogni responsabilità per qualsiasi uso

improprio della macchina, per modiche alla stessa

non autorizzate o per la non osservanza delle norme

riportate sul manuale.

Ilmanualedeveessereconservatoilluogosicuroemesso

a disposizione del personale addetto alla conduzione

ed alla manutenzione del refrigeratore.

1.2 ALLEGATI

Fanno parte integrale del presente manuale i documenti

evidenziati a pag. 2.

1.3 AVVERTENZE

Le unità HWA-A sono state progettate e costruite per

garantire nel tempo grande afdabilità di esercizio e

massima sicurezza; per questo e grazie alle scelte pro-

gettuali e realizzative, la società può garantire la totale

conformità agli standard di sicurezza CE.

Ulteriore garanzia è assicurata dai collaudi cui la mac-

china è stata sottoposta in fabbrica.

All’utente resta quindi soltanto l’impegno di un uso

proprio e di una manutenzione preventiva conforme alle

indicazioni contenute in questo manuale.

Ogni intervento, di qualsiasi natura, sulla

macchina deve essere preceduto da una

attenta lettura del presente manuale in tutte

le sue parti.

1. INTRODUCTION

1.1 GENERAL INFORMATION

This manual contains the installation, use and main te nance

instructions for the HWA-A chillers, and highlights all con-

nected risks and perils. It has been expressly pre pared and

written to allow authorised users to use the HWA-A water

chillers in complete safety and with the greatest of ease.

Please read the whole of this manual with care, paying

special attention to the sections marked with

as non-compliance may cause harm to people, de te ri o rate

the environment and/or damage the unit.

The company declines all responsibility for any improper use

of the unit, unauthorised modifications or non-com pli ance

with the instructions contained in this manual.

Please keep this manual in a safe place and make it avail-

able to chiller operators and maintenance men.

1.2 ATTACHMENTS

The documents shown on page 2 form an integral part

of this manual.

1.3 WARNINGS

The HWA-A units have been designed and built to en-

sure long-term operating reliability and maximum safety;

for this reason and thanks to the company’s design and

con struc tion policy, the company is able to guar an tee that

this product totally complies with EC safety stand ards.

A further guarantee of this is provided by the factory tests

carried out on the unit.

The user, therefore, must only ensure the unit is properly

used and that maintenance operations are carried out

according to the indications contained in this manual.

The unit should not be touched until the whole of this

manual has been carefully read.