Manuel de l'utilisateur

Instructions de mise en service

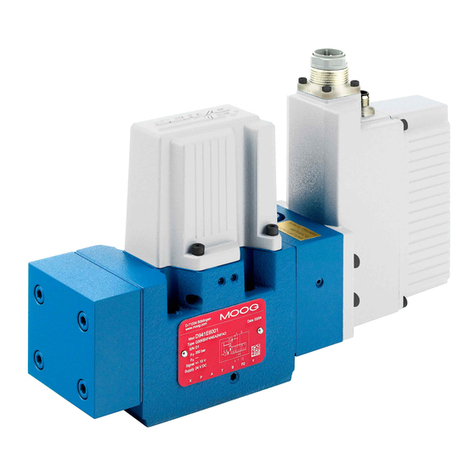

Valves proportionnelles

Séries D681/2/3/4/5

1 Fluide hydraulique

Huile hydraulique minérale suivant DIN 51524, parties 1

à 3, (ISO 11158), autres fluides sur demande.

Viscosité: 5…400 mm²/s, recommandé 15…45 mm²/s.

Plage de température: Ambiance TA–20…60 °C, fluide

TF–20…80 °C.

Classe de propreté: Suivant ISO 4406:1999 inférieure à

18/15/12, pour une durée de vie élevée, une classe de

17/14/11 est recommandée.

La propreté du fluide hydraulique est essentielle pour ga-

rantir un fonctionnement correct et une durée de vie éle-

vée. Afin d'éviter tout disfonctionnement et augmenter la

durée de vie, nous recommandons de réaliser une filtra-

tion du circuit hydraulique adéquate.

Rinçage: Avant montage de la valve, le circuit hydrauli-

que doit être rinçé selon les instructions du fabricant de

la machine. Remplacer la valve par une plaque de rin-

çage ou une valve de rinçage.

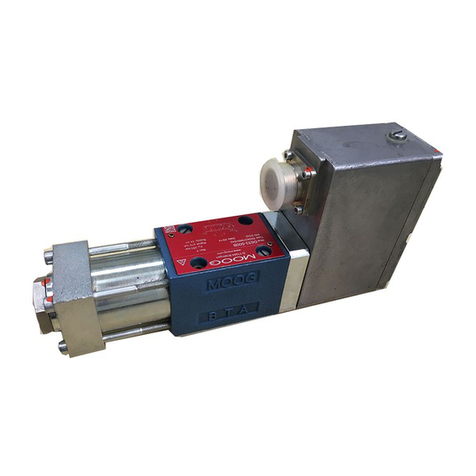

2 Installation

Vérifier que le numéro de modèle et le type correspon-

dent à ceux définis par le schéma hydraulique.

La valve peut être montée dans n’importe quelle posi-

tion, fixe ou mobile.

Surface de montage: Vérifier la planéité de la surface

de montage (< 0,01 mm sur 100 mm) et son état de sur-

face (Ra< 0,8 µm). Nettoyer soigneusement la valve et

l'environnement avant l'installation.

Montage: Utiliser des vis de fixation suivant

DIN EN ISO 4762, classe 10.9. Serrer en partant de l’in-

térieur vers l’extérieur (sauf pour D681) et alternative-

ment dans des directions diagonales.

3 Mode de pilotage et pressions maximales

Mode de pilotage: Se référer aux instructions du

schéma hydraulique et vérifier les orifices de l'embase.

Observer le symbole hydraulique de la plaque signaléti-

que et vérifier la désignation définissant le mode de pilo-

tage.

Instructions de modification du mode de pilotage: Voir le

plan d'encombrement de la valve.

Pression de pilotage et pression de service maxi-

male (pX, pP): Se référer à la plaque signalétique.

4 Raccordement électrique

ATTENTION: Les connecteurs, les connecteurs homolo-

gues et les câbles de connexion ne doivent pas être utili-

sés à tort, par example comme repose-pieds ou fixation

de transport.

Sécurité électrique: Le raccord du conducteur de pro-

tection est relié à l’électronique ou au corps de la valve.

Les isolations utilisées sont conçues pour la gamme des

très basses tensions de sécurité. Le respect des consi-

gnes de sécurité exige une isolation du secteur selon

NE 61558-1 et NE 61558-2-6 et une limitation de toutes

les tensions selon NE 60204-1. Nous recommandons

l'utilisation d'alimentations SELV/PELV.

Signal nominal: Se référer à la plaque signalétique.

Sens de fonctionnement: Un signal positif (D–E) pour

connecteur 6+PE ou (4–5) pour connecteur 11+PE pro-

voque une ouverture de la valve dans le sens PtA.

Câblage connecteur: Voir le schéma de câblage au ca-

talogue ou au plan d'encombrement.

Raccordement: Câbles blindés, le blindage doit être

raccordé aux deux extrémités et également connecté au

0 V de référence du côté contrôleur (amélioration CEM).

Raccorder la mise à la terre.

Observer les instructions de la note technique TN 353.

5 Mise en service du système hydraulique

Suivre les instructions données par le fabricant de la ma-

chine. Porter une attention particulière au réglage de la

pression, à la purge du circuit, aux fonctions fail-safe et

aux signaux d'alarme.

6 Adjustement du zéro

Déposer la vis-bouchon et sa bague d'étanchéité, située

sur le capot de l’électronique, afin d’accéder au potentio-

mètre d’ajustement du zéro. Tourner l’axe du potentio-

mètre provoque un déplacement du tiroir. Une rotation

dans le sens horaire provoque une augmentation de

l'ouverture dans le sens PtA. Le signal de sortie image

de la position réelle du tiroir évolue alors. Après l’ajuste-

ment remettre la bague d'étanchéité et la vis-bouchon.

ATTENTION: L’ajustement du zéro des valves fail-safe

ne doit pas être modifié. Dans le cas des valves fail-safe

avec surveillance de la position du tiroir, un remplace-

ment de la valve pilote n'est pas admis. Observer les in-

structions données par le fabricant de la machine.

7 Retour pour réparation

Lorsqu'une valve défectueuse est retournée à l'usine

pour réparation, il est indispensable de disposer une pla-

que d'obturation propre sur le plan de pose de la valve

ou de le protéger par un adhésif.

Emballer soigneusement la valve afin de prévenir tout

dommage durant le transport.

8 Remplacement des joints toriques

Les joints toriques des surfaces de montage peuvent

être remplacés par le client (ainsi que ceux des valves

pilote et fail-safe). Il y faut assurer une propreté impecca-

ble de la valve et de l'environnement de travail.

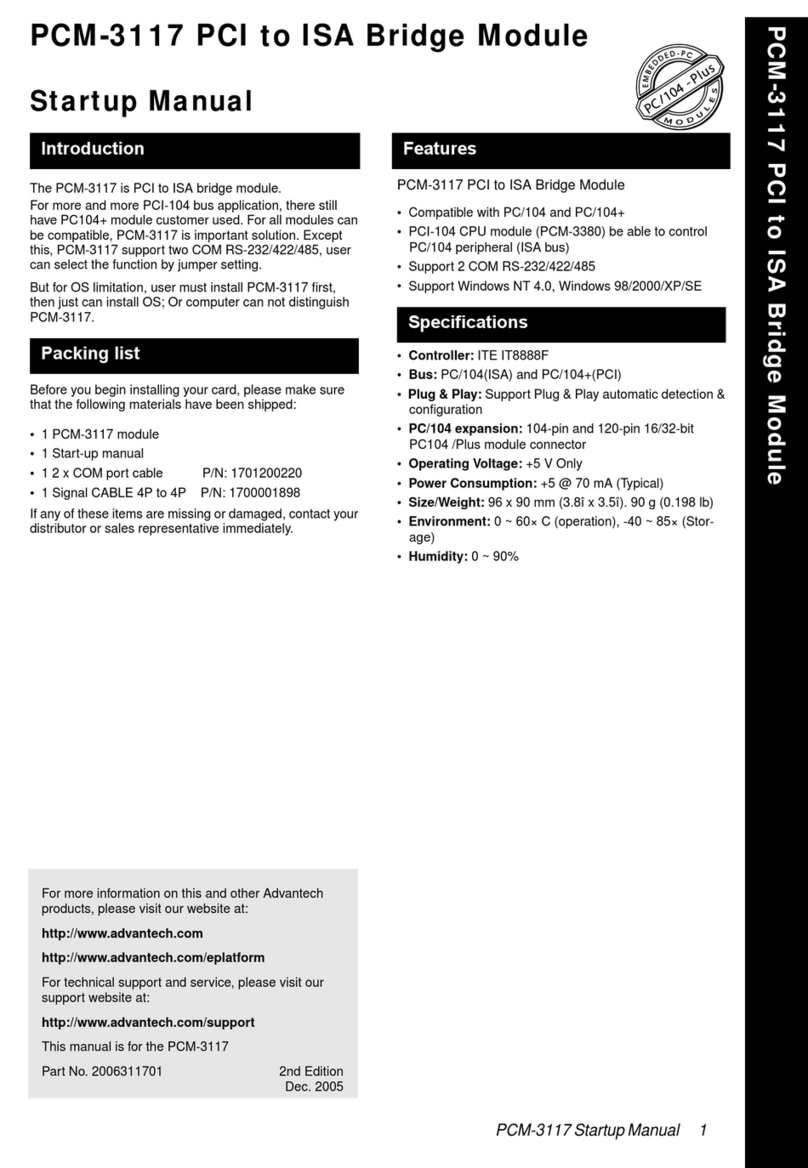

Série

Plan de pose

suivant

ISO 4401

Vis de

fixation Quant.

Couple

[Nm]

D681 05-05-0-05 M6 x 40 4 11

D682 07-07-0-05 M10 x 60

M6 x 65

4

2

54

11

D683/4 08-08-0-05 M12 x 75 6 94

D685 10-09-0-05 M20 x 90 6 460

Manuale dell'utilizzatore

Istruzioni di montaggio ed installazione

Valvole proporzionali

Serie D681/2/3/4/5

1 Fluido idraulico

Fluido idraulico a base di olio minerale secondo

DIN 51524, parti da 1 a 3, (ISO 11158). Altri fluidi a ri-

chiesta. Viscosità: 5…400 mm²/s, raccomandato

15…45 mm²/s. Campo di variazione della temperatura:

Ambiente TA–20…60 °C, fluido TF–20…80 °C.

Classe di pulizia: Secondo ISO 4406:1999 si racco-

manda il rispetto delle classi 18/15/12, per una pulizia

standard, per una pulizia migliore rispettare le classi

17/14/11.

La pulizia del fluido idraulico incide sulla sicurezza di fun-

zionamento e sull'usura. Per evitare malfunzionamenti e

usure, raccomandiamo di filtrare il fluido idraulico confor-

memente.

Istruzioni di flussaggio: Usare piastre di flussaggio,

valvole di flussaggio in base alle istruzioni della casa co-

struttrice della macchina.

2 Installazione

Comparare il numero di modello e il tipo con riferimento

allo schema idraulico. La valvola può essere montata in

qualsiasi posizione, fissa o mobile.

Superficie di montaggio: Testare la superficie di mon-

taggio riguardo alla planarità (< 0,01 mm su 100 mm) e

rugosità (Ra< 0,8 µm). Attenzione alla pulizia della val-

vola e dell'ambiente al momento dell'installazione della

stessa.

Montaggio: Viti con esagono incassato secondo

DIN EN ISO 4762, grado di resistenza 10.9. Serrare

prima le viti centrali e successivamente quelle esterne

procedendo diagonalmente (non per D681).

3 Tipo di pilotaggio e pressioni massime

Tipo di pilotaggio: Vedere lo schema idraulico e le rela-

tive istruzioni, verificare gli attacchi sulla piastra di mon-

taggio. Per i collegamenti vedere lo schema idraulico

sulla targhetta, verificare il modello della valvola e il tipo

di pilotaggio.

Istruzioni di conversione del tipo di pilotaggio: Vedere nel

disegno d'installazione della valvola.

Pressioni massime di pilotaggio e di esercizio (pX,

pP): Vedere la targhetta.

4 Connessione elettrica

ATTENZIONE: Non utilizzare collegamenti, connettori e

linee per scopi diversi da quelli previsti, per es. come

sostegni o come fissaggi per il trasporto.

Sicurezza elettrica: Il collegamento a terra è connesso

con l’elettronica o il corpo della valvola. Gli isolamenti im-

piegati sono destinati alla protezione per bassa tensione.

Il rispetto delle norme di sicurezza richiede l'isolamento

dalla rete secondo EN 61558-1 e EN 61558-2-6 nonché

la limitazione di tutte le tensioni secondo EN 60204-1. Si

consiglia l'impiego di alimentatori SELV/PELV.

Segnale nominale: Vedere la targhetta.

Fasamento della valvola: Con segnale positivo (D–E)

per connettore 6+PE oppure (4–5) per connettore

11+PE, l'apertura della valvola è PtA.

Cablaggio del connettore: Vedere lo schema di ca-

blaggio che si trova nel catalogo o nel disegno d'installa-

zione.

Connessione: Il cavo deve essere schermato, la scher-

matura va collegata ad entrambe le estremità, e inoltre

va collegato al potenziale di riferimento (0 V) sul lato del

controllo, per migliorare la EMC. Collegare il terminale di

messa a terra protettivo.

Prego attenersi al bollettino tecnico TN 353.

5 Avviamento del sistema idraulico

Seguire le istruzioni operative date dalla casa costrut-

trice della macchina. Fare attenzione alla taratura della

pressione, alle istruzioni di spurgo dell'aria, alla funzione

fail-safe (di sicurezza) ed ai messaggi di allarme!

6 Dispositivo di regolazione dello zero

Rimuovere la vite di chiusura con la guarnizione dal co-

perchio dell’elettronica per accedere ai potenziometro di

taratura di zero. La rotazione del potenziometro modifica

la portata. Girando in senso orario aumenterà l’apertura

PtA. Come conseguenza cambia anche il segnale di

uscita della posizione effetiva del cursore. Dopo la tara-

tura rimettere la guarnizione e la vite di chiusura.

ATTENZIONE: Nelle valvole con fail-safe (valvola di si-

curezza) non può essere modificata la posizione di zero.

Nelle valvole con fail-safe dove viene controllata la posi-

zione dello spool, non è permessa la sostituzione della

valvola pilota. Prego attenersi alle istruzioni della casa

costruttrice della macchina.

7 Restituzione per riparazione

Quando si restituisce una valvola difettosa alla fabbrica,

è necessario montare una piastra di protezione pulita

sulla superficie di montaggio della valvola o applicare un

nastro adesivo.

Imballare la valvola con cura per prevenire ulteriori danni

alla stessa durante il trasporto.

8 Cambio delle guarnizioni O-ring

Gli O-ring sulle superfici di montaggio possono essere

sostituiti dal cliente (anche se montati su valvole pilota e

valvole di sicurezza). Si richiede una particolare atten-

zione alla pulizia della stessa valvola e dell'ambiente cir-

costante.

Serie

Attacchi

secondo

ISO 4401

Viti con

esagono

incassato Q.tà

Coppia di

serraggio

[Nm]

D681 05-05-0-05 M6 x 40 4 11

D682 07-07-0-05 M10 x 60

M6 x 65

4

2

54

11

D683/4 08-08-0-05 M12 x 75 6 94

D685 10-09-0-05 M20 x 90 6 460

© 2002, 2003, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Allemagne

www.moog.com/industrial, nos sites: www.moog.com/worldwide B97072-680; Ver. 3.0, 04/08

Tous droits réservés.

Sous réserve de modifications.

© 2002, 2003, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Germania

www.moog.com/industrial, le nostre sedi: www.moog.com/worldwide B97072-680; Ver. 3.0, 04/08

Salvo ogni diritto.

Riservandosi Cambiamenti.