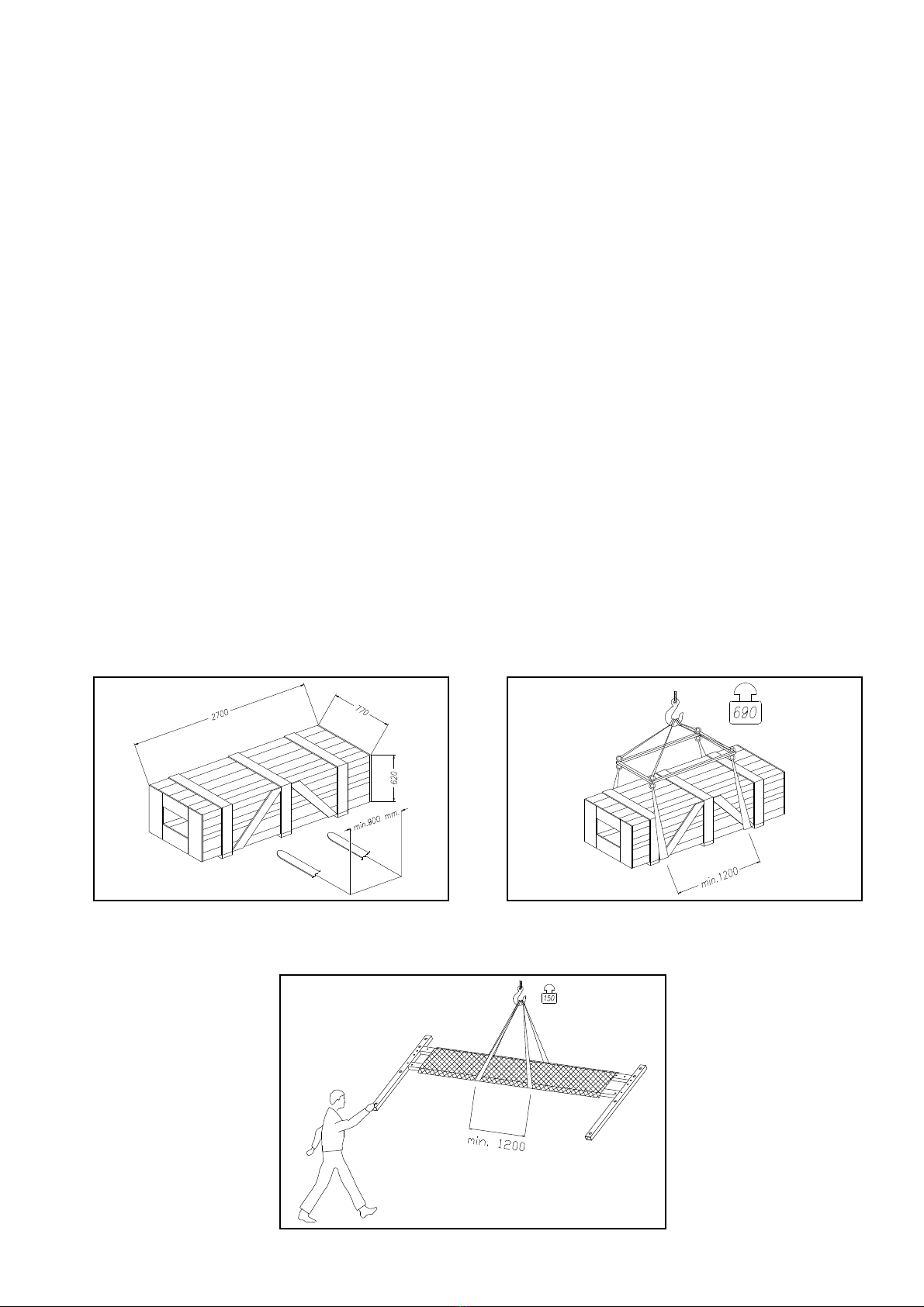

STOCCAGGIO

Gli imballi devono sempre essere conservati in luoghi coperti e

protetti a temperature comprese fra -10°C e +40°C. e non devono

essere esposti ai raggi diretti del sole.

IMPILAMENTO DEI PACCHI

Il tipo di imballo previsto prevede la possibilità di impilare in ma-

gazzino fino ad 8 gabbie una sull’altra, purchè vengano corretta-

mente disposte ed assicurate contro la caduta.

Nei cassoni dei camion o nei containers si possono impilare fino a

3 gabbie, purchè vengano reggiate bene ed assicurate contro

la caduta.

APERTURA DEGLI IMBALLI

All’arrivo verificare che la macchina non abbia subito danni durante

il trasporto e che ci siano tutti i pezzi indicati nella lista di spedizio-

ne.

Le gabbie devono essere aperte adottando tutte le precauzioni per

evitare danni alle e ai pezzi della macchina (evitare cadute di pezzi

dalla gabbia durante l’apertura).

ELIMINAZIONE DELL’IMBALLO

Il legno della gabbia può essere riutilizzato o riciclato.

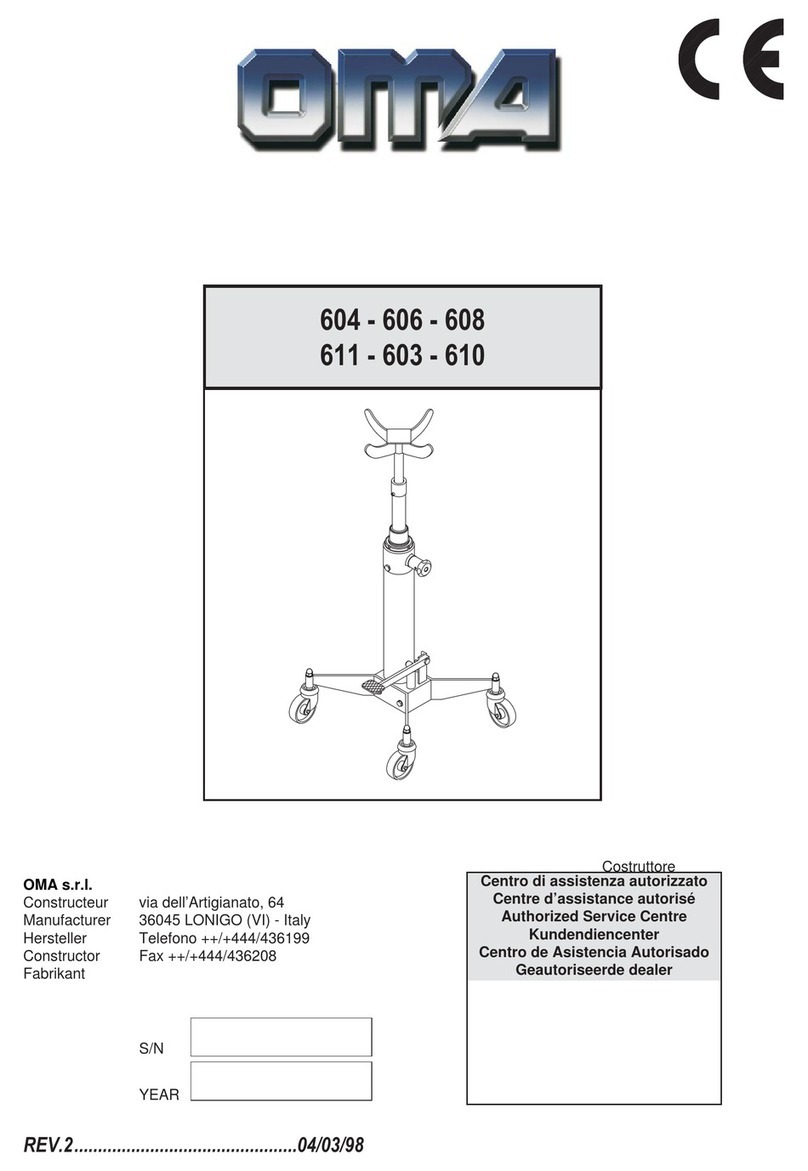

INTRODUZIONE

IATTENZIONE

Questo manuale è stato scritto per il personale di officina ad-

detto all’uso del sollevatore (operatore) e per il tecnico addet-

to alla manutenzione ordinaria (manutentore) pertanto, prima

di effettuare qualsiasi operazione sul sollevatore e/o sul suo

imballaggio, occorre leggere attentamente tutto il manuale,

poichè esso contiene informazioni importanti per:

·LA SICUREZZA DELLE PERSONE addette all’uso ed alla

manutenzione ordinaria,

·LA SICUREZZA DEL SOLLEVATORE,

·LA SICUREZZA DEI VEICOLI sollevati.

CONSERVAZIONE DEL MANUALE

Il manuale è parte integrante del sollevatore e deve sempre ac-

compagnarlo, anche in caso di vendita.

Esso deve sempre essere conservato in vicinanza del sollevatore,

in luogo facilmente accessibile.

L’operatore ed il manutentore devono poterlo reperire e consultare

rapidamente in qualsiasi momento.

SI RACCOMANDA, IN PARTICOLARE, UNA LETTURA ATTENTA

E RIPETUTA DEL CAPITOLO 3, CHE CONTIENE IMPORTANTI

INFORMAZIONI E AVVISI RELATIVI ALLA SICUREZZA.

Il sollevatore è stato progettato e costruito rispettando quanto se-

gue:

LEGGI:

Direttive europee: 98/37/CE-2004/108/CE-2006/95/CE

NORME TECNICHE:

Norme europee: EN 1493/ EN 292-1/ EN 292-2

IMPIANTO ELETTRICO:

UNI EN 60204, CEI 64/8

STORAGE

Packed machinery must always be kept in a covered, protected

place, at a temperature between -10 °C e + 40°C, and must not be

exposed to direct sunlight.

CRATE STACKING.

The type of packing allows the possibility of stacking up to 8 cra-

tes.

Up to 3 crates may be stacked one upon the other on lorries or in

containers if properly positioned and provided they are restrai-

ned to prevent falling.

OPENING THE CRATES

When the crates arrive, check that the machine has not been da-

maged during transport and that all parts listed are present.

The crates must be opened using all possible precautionary mea-

sures to avoid damaging the machine or its parts. Make sure that

parts do not fall from the crate during opening.

DISPOSAL OF CRATES

The wood of the crates may be re-used or recycled.

INTRODUCTION

IWARNING

This manual has been prepared for workshop personnel ex-

pert in the use of the lift (operator) and technicians responsib-

le for routine maintenance (maintenance fitter); read the ma-

nual before carrying out any operation with the lift and/or the

packing. This manual contains important information regar-

ding:

·THE PERSONAL SAFETY of operators and maintenance

workers,

·LIFT SAFETY,

·THE SAFETY OF LIFTED VEHICLES

CONSERVING THE MANUAL

The manual is an integral part of the lift , which it should al-

ways accompany , even if the unit is sold.

The manual must be kept in the vicinity of the lift, in an easily ac-

cessible place.

The operator and maintenance staff must be able to locate and

consult the manual quickly and at any time.

ATTENTIVE AND REPEATED READING OF CHAPTER 3 ,

WHICH CONTAINS IMPORTANT INFORMATION AND SAFETY

WARNINGS, IS PARTICULARLY RECOMMENDED.

Lift rack has been designed and built in compliance with the fol-

lowing:

LAWS:

European directives: 98/37/CE-2004/108/CE-2006/95/CE

TECHNICAL STANDARDS:

European standards: EN 1493/ EN 292-1/ EN 292-2

ELECTRICAL SYSTEM:

UNI EN 60204, CEI 64/8

4