Italiano 2/8ICE310-360

2 Introduzione

I refrigeratori d’acqua sono unità monoblocco per la produzione di

acqua refrigerata in circuito chiuso. I motori di compressore, pompa

e ventilatore, sono dotati di una protezione termica che li protegge da

eventuali surriscaldamenti.

2.1 Trasporto

L’unità imballata deve rimanere:

a) In posizione verticale;

b) Protetta da agenti atmosferici;

c) Protetta da urti.

2.2 Movimentazione

Usare carrello elevatore a forca adeguato al peso da sollevare, evitando

urti di qualsiasi tipo (vedere paragrafo 7.2).

2.3 Ispezione

a) In fabbrica tutte le unità sono assemblate, cablate, caricate con

refrigerante ed olio e collaudate;

b) ricevuta la macchina controllarne lo stato: contestare subito alla

compagnia di trasporto eventuali danni;

c) disimballare l’unità il più vicino possibile al luogo dell’installazione.

2.4 Immagazzinaggio

a) Mantenere l’unità imballata in luogo pulito e protetto da umidità e

intemperie;

b) Non sovrapporre le unità;

c) Seguire le istruzioni riportate sull’imballo.

3 Installazione

Y Per una installazione ottimale rispettare le indicazioni riportate nei

paragra 7.2, 7.3,7.4, 7.5 e 7.9.

Y Per una corretta applicazione dei termini di garanzia, seguire le

istruzioni del report di avviamento, compilarlo e restituirlo alla ditta

venditrice.

!La macchina deve essere installata in ambienti adeguatamente

protetti contro rischi di incendio (riferimento norma EN378-3)

!Liquidi da raffreddare

I liquidi da raffreddare devono essere compatibili con i materiali utiliz-

zati.

Esempi di liquidi usati sono acqua o miscele di acqua e glicole etile-

nico o propilenico.

I liquidi da raffreddare non devono essere inammabili.

Se i liquidi da raffreddare contengono sostanze pericolose (come ad

esempio il glicole etilenico/propilenico) l’eventuale liquido fuoriuscito da

una zona di perdita deve essere raccolto perchè dannoso per l’ambien-

te. In caso di svuotamento del circuito idraulico, attenersi alle normative

vigenti e non disperdere il contenuto nell’ambiente.

3.1 Spazio operativo

Per consentire il libero passaggio del usso d’aria e la manutenzione

dell’unità, è necessario lasciare libera da ostruzioni una area minima

attorno al refrigeratore (vedere paragrafo 7.3).

Lasciare almeno 2 metri di spazio sopra il refrigeratore nei modelli ad

espulsione verticale dell’aria di condensazione.

3.2 Versioni

Versione ad aria

Ventilatori assiali (A)

Non creare situazioni di ricircolo dell’aria di raffreddamento. Non

ostruire le griglie di ventilazione. Per le versioni con ventilatori assiali è

sconsigliata la canalizzazione dell’aria esausta.

3.3 Circuito idraulico

3.3.1 Controlli e collegamento

Y Prima di collegare il refrigeratore e riempire il circuito, assicurarsi

che le tubazioni siano pulite. In caso contrario effettuare un lavaggio

accurato.

Y Se il circuito idraulico è di tipo chiuso, in pressione, è consigliabile

installare una valvola di sicurezza tarata a 6 bar.

Y Si consiglia di installare sempre dei ltri a rete sulle tubazioni di

ingresso e uscita acqua.

Y Nel caso in cui il circuito idraulico sia intercettato da valvole auto-

matiche, proteggere la pompa con sistemi anti colpo d’ariete.

Y Nel caso il circuito venga svuotato per fermate prolungate si con-

siglia di aggiungere del uido lubricante sulla girante della pompa per

evitarne il blocco al successivo avviamento. In caso di blocco girante

procedere con sblocco manuale.

Rimuovere il coperchio posteriore della pompa e girare delicatamente

la ventola in plastica. Se l’albero risultasse ancora bloccato, rimuovere

la ventola e agire direttamente sull’albero. Una volta sbloccata la giran-

te, riposizionare ventola e coperchio.

Controlli preliminari

1) Controllare che le eventuali valvole di intercettazione del circuito

idraulico siano aperte.

2) Se il circuito idraulico è di tipo chiuso, controllare che sia stato

installato un vaso d’espansione di capacità adeguata. Vedere para-

grafo 3.3.3.

Collegamento

1) Collegare il refrigeratore d’acqua alle tubazioni di ingresso e uscita,

utilizzando gli appositi attacchi posizionati nella parte posteriore

dell’unità.

Si consiglia l’utilizzo di giunti essibili per togliere rigidità al sistema.

2) Riempire il circuito idraulico utilizzando l’apposito attacco di carica

posizionato nella parte posteriore del refrigeratore ( ).

3) Il serbatoio è dotato di un’apposita valvola di sato che dovrà

essere azionata manualmente al momento del riempimento. A tal

proposito, se il circuito idraulico presenta dei punti ad altezza mag-

giore, installare una valvola di sato in tali punti.

4) Si consiglia di dotare le tubazioni di ingresso ed uscita di un val-

vole, in modo da poter escludere la macchina dal circuito in caso di

manutenzione e di regolazione per la pompa.

5) Se il chiller lavora con vasca aperta, la pompa deve essere installa-

ta in aspirazione alla vasca e in mandata al chiller.

Controlli successivi

1) Controllare che il serbatoio ed il circuito siano completamente riem-

piti d’acqua e correttamente satati dall’aria.

2) Il circuito idraulico dev’essere sempre riempito. A tal ne si può

provvedere ad un controllo e rabbocco periodico, oppure si può

dotare l’impianto di un kit di riempimento automatico.

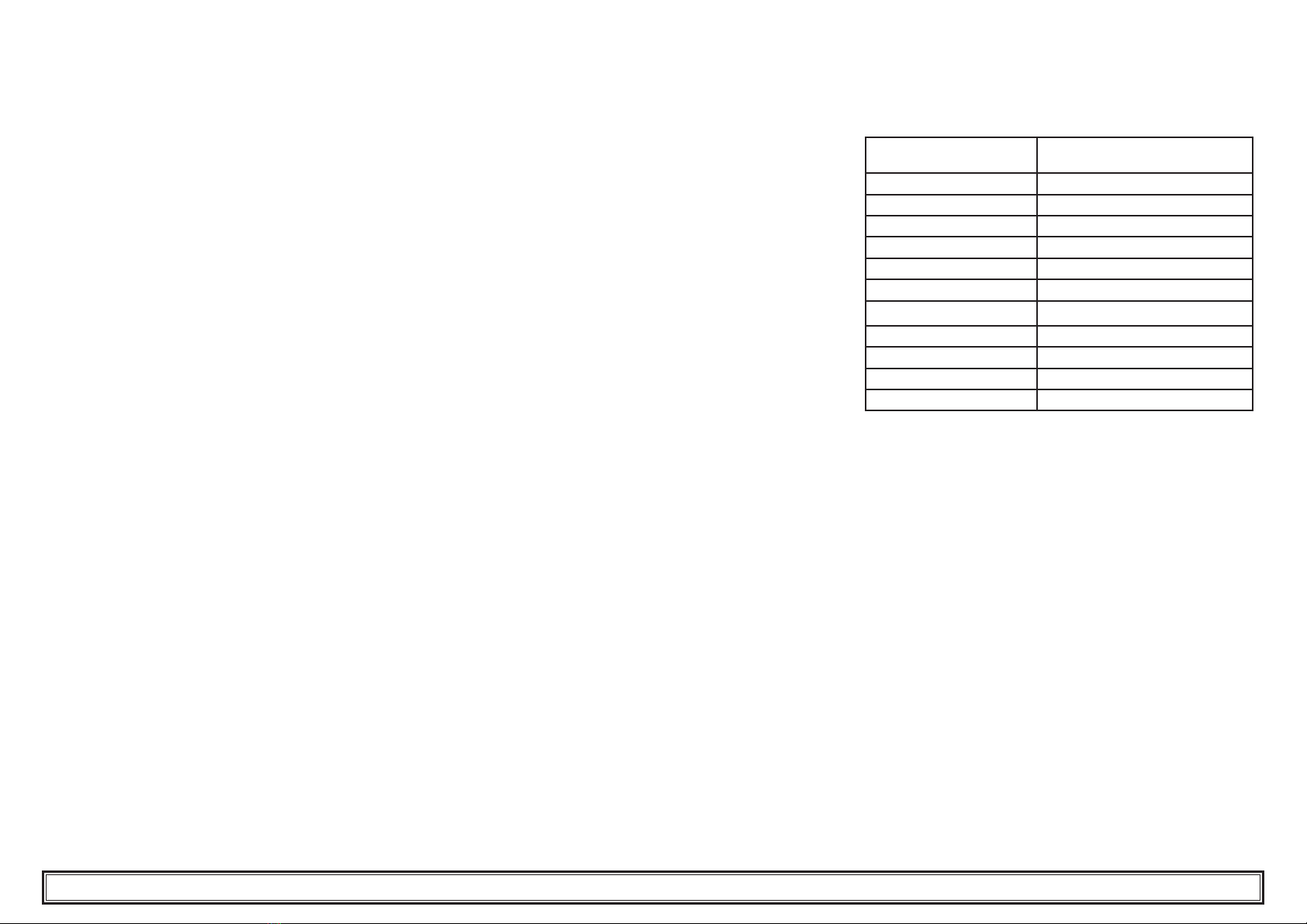

3.3.2 Acqua e glicole etilenico

Se installato all’aperto, o comunque in ambiente chiuso non riscaldato,

c’è la possibilità che, nei periodi di fermata dell’impianto in corri-

spondenza ai mesi più freddi dell’anno, l’acqua all’interno del circuito

ghiacci.

Per evitare questo pericolo si può:

a) Dotare il refrigeratore di adeguate protezioni antigelo, fornite dal

costruttore come opzionali;

b) Scaricare l’impianto tramite l’apposita valvola di scarico, in caso di

fermate prolungate;

c) Aggiungere un’adeguata quantità di antigelo all’acqua di circolazio-

ne (vedi tabella).

A volte la temperatura dell’acqua in uscita è tale da richiedere che essa

venga miscelata con glicole etilenico, per evitare formazioni di ghiaccio,

nelle percentuali sotto riportate.