2 G2-19_ Int-1_09

Inhaltsverzeichnis/ Contents/ Sommaire/ Indice

Deutsch

Allgemeine Informationen ............................................................................................................. 3

Zu Ihrer Sicherheit.......................................................................................................................... 4

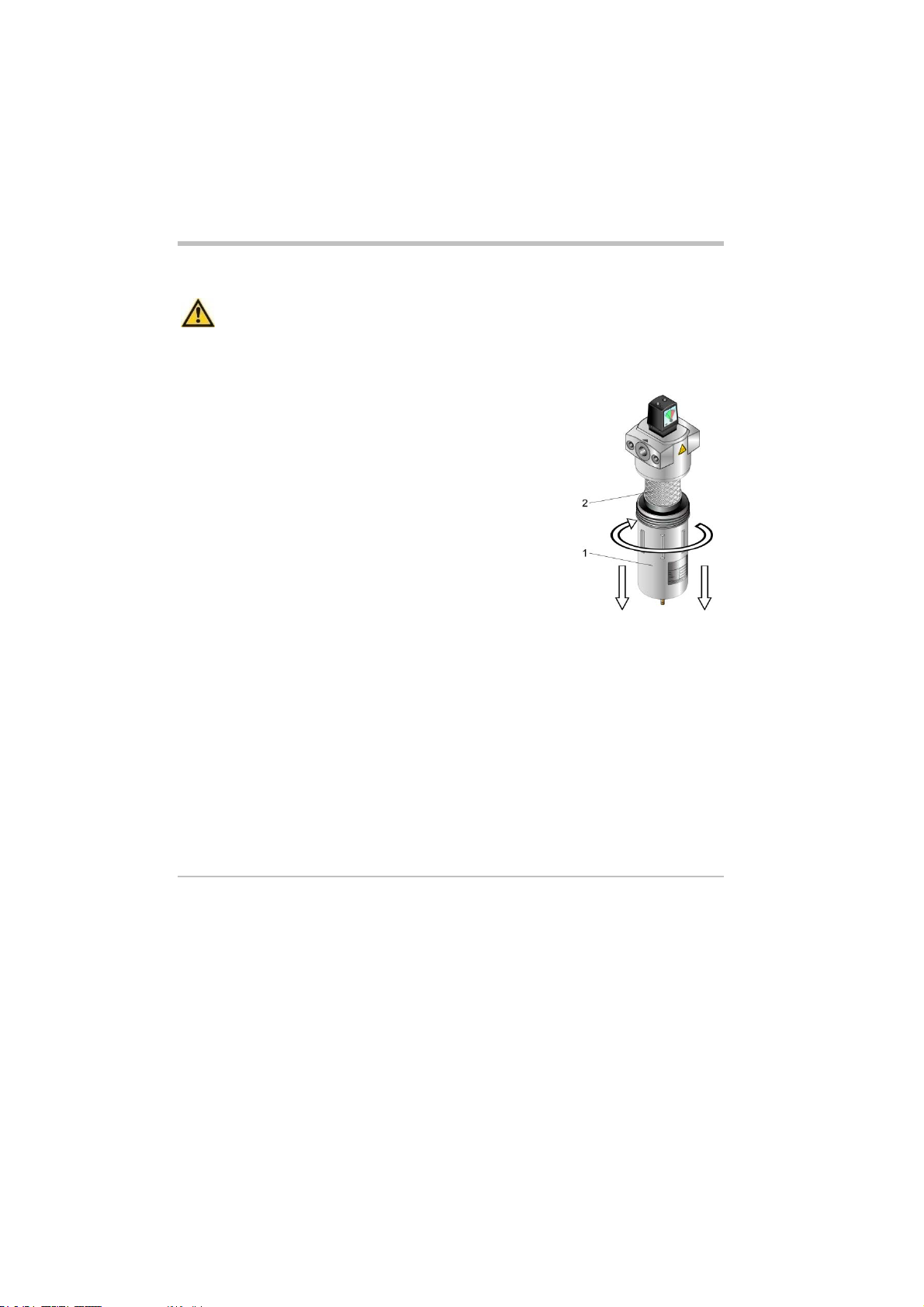

Filter montieren .............................................................................................................................. 6

Technische Informationen............................................................................................................. 7

Ersatzteilliste für G 2–19................................................................................................................ 8

Wartungsintervalle und –arbeiten................................................................................................. 9

Störungen beseitigen................................................................................................................... 11

Verfügbares Zubehör ................................................................................................................... 11

English

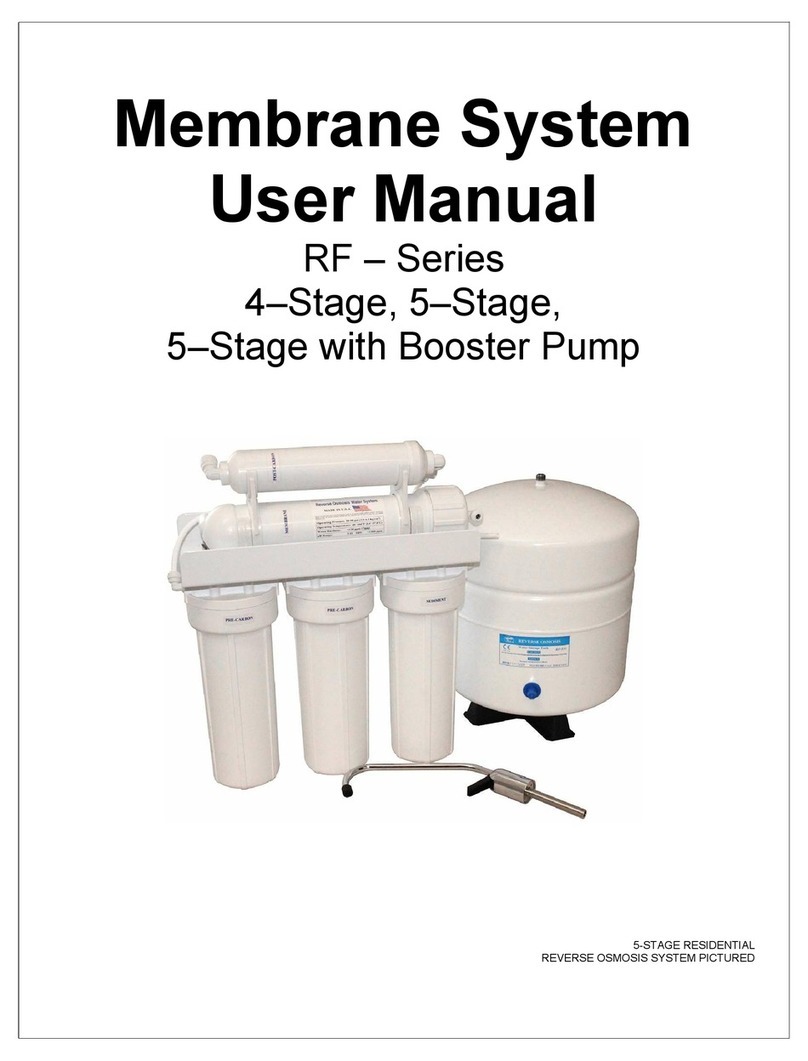

General information...................................................................................................................... 12

For your own safety ..................................................................................................................... 13

Filter Installation........................................................................................................................... 15

Technical information .................................................................................................................. 16

Spare parts list for G 2–19........................................................................................................... 17

Maintenance intervals.................................................................................................................. 18

Correcting faults........................................................................................................................... 20

Accessories .................................................................................................................................. 20

Français

Informations générales................................................................................................................ 21

Votre sécurité................................................................................................................................ 22

Montage du filtre........................................................................................................................... 24

Informations techniques.............................................................................................................. 25

Liste de pièces de rechange pour G 2–19.................................................................................. 26

Intervalles et travaux d'entretien................................................................................................. 27

Elimination des anomalies éventuelles...................................................................................... 29

Accessoires disponibles ............................................................................................................. 29

Italiano

Informazioni generali ................................................................................................................... 30

Sicurezza del personale............................................................................................................... 31

Montaggio del filtro ...................................................................................................................... 33

Informazioni tecniche................................................................................................................... 34

Distinta dei ricambi per G 2–19................................................................................................... 35

Intervalli e lavori di manutenzione.............................................................................................. 36

Eliminare eventuali anomalie ...................................................................................................... 38

Accessori disponibili ................................................................................................................... 38

Deutsch/ English/ Français/ Italiano

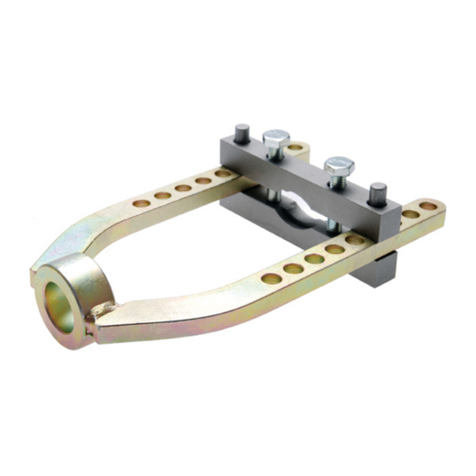

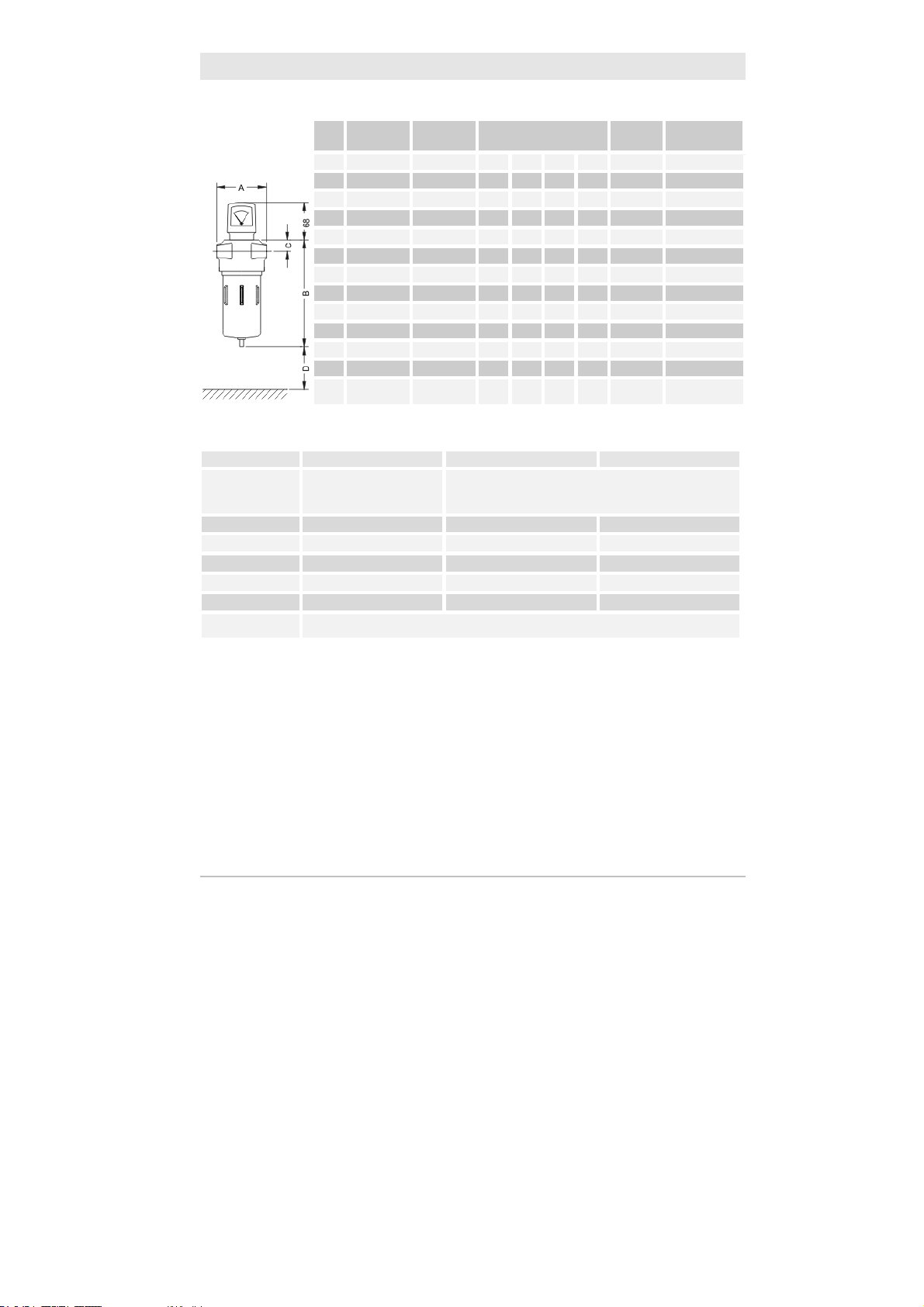

ÜbersichtszeichnungG 2–13 Assembly Drawing ................................................................. 39

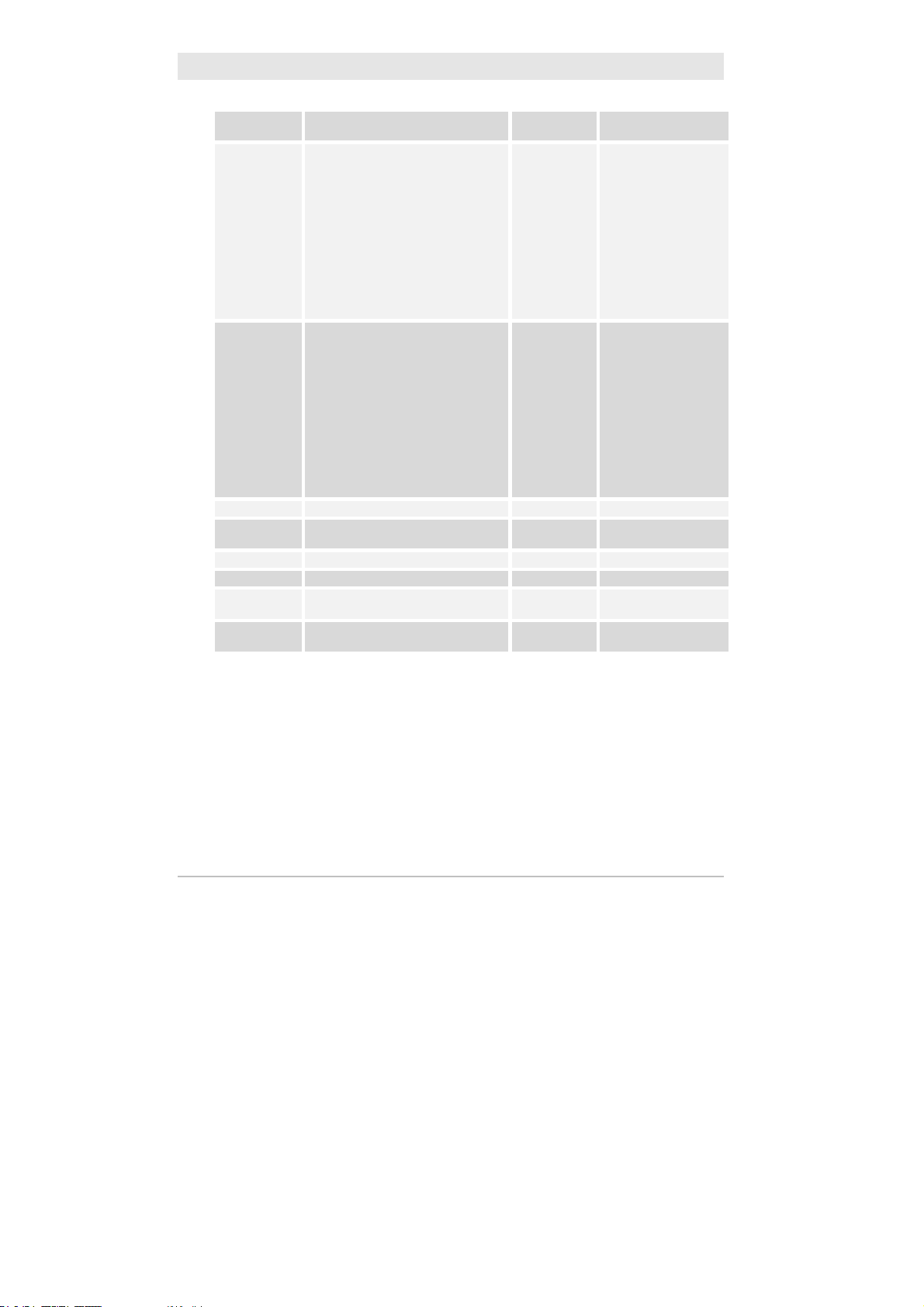

ÜbersichtszeichnungG 14–19 Assembly Drawing ............................................................... 40

Plan d'ensembleG 2–13 Disegno complessivo..................................................................... 41

Plan d'ensembleG 14–19 Disegno complessivo................................................................... 42