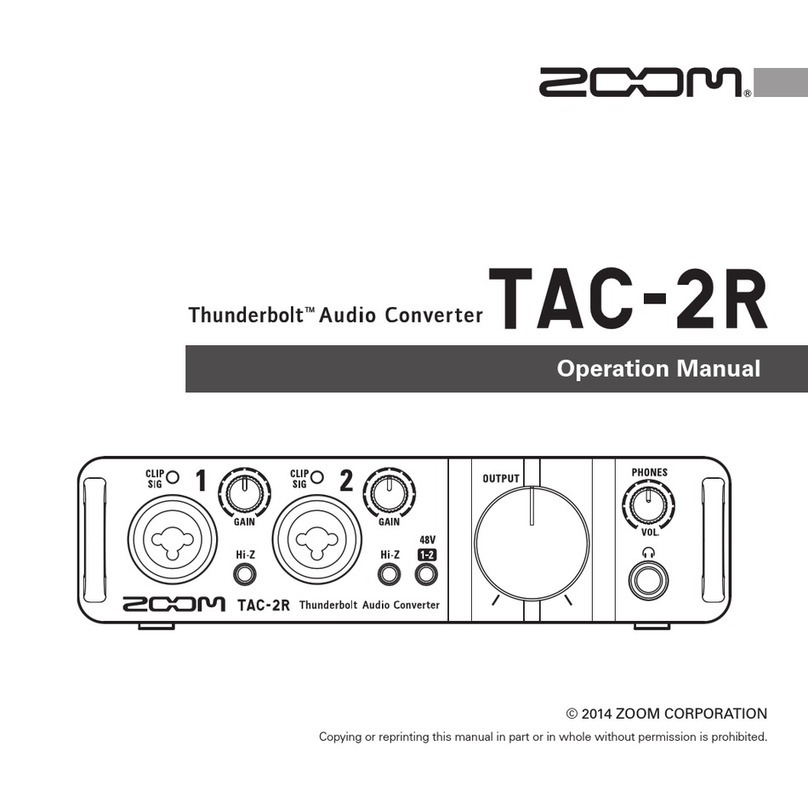

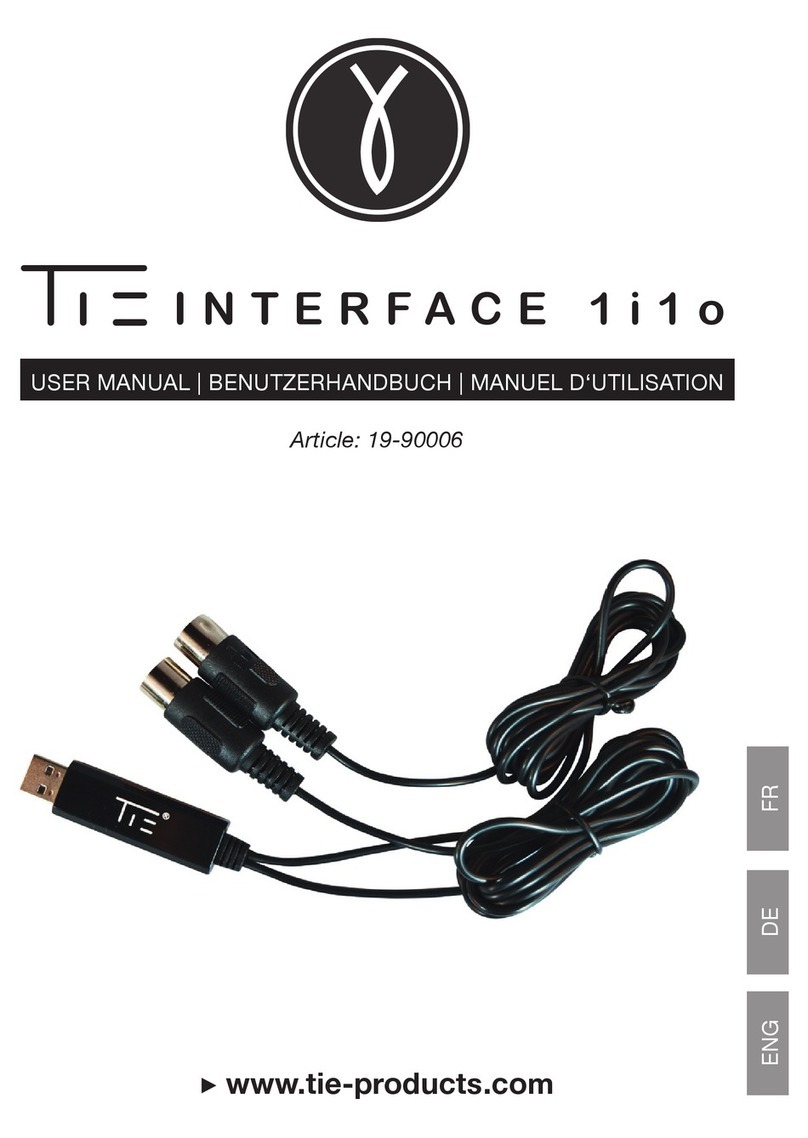

Elektrischer Anschluss/Electrical Connection

Technische Daten Technical Data

www.pepperl-fuchs.com

Pepperl+Fuchs GmbH

68301 Mannheim · Germany

Tel. +49 621 776-4411

Fax +49 621 776-27-4411

Worldwide Headquarters

Pepperl+Fuchs GmbH · Mannheim · Germany

USA Headquarters

Pepperl+Fuchs Inc. · Twinsburg · USA

Asia Pacific Headquarters

Pepperl+Fuchs Pte Ltd · Singapore

Company Registration No. 199003130E

CVS36M-******

Electrical connection

Signal Wire end Connector

CAN GND green 1

VS(10 ... 30 V DC) red 2

GND yellow 3

CAN-High white 4

CAN-Low brown 5

Shielding Shielding Housing

Pinout

Allgemeine Daten

Erfassungsart magnetische Abtastung

Elektrische Daten

Betriebsspannung UB10 ... 30 V DC

Leistungsaufnahme P0ca. 2 W

Ausgabe-Code Binär-Code

Codeverlauf (Zählrichtung) einstellbar

Schnittstelle

Schnittstellentyp CANopen

Auflösung

Singleturn bis 13 Bit ( Hysterese: 0,1 ° )

Gesamtauflösung bis 13 Bit

Übertragungsrate max. 1 MBit/s

Normenkonformität DSP 406, Class 2

Anschluss

Gerätestecker M12-Stecker, 5-polig

Kabel Ø6 mm, 4 x 2 x 0,14 mm2, 1 m

Normenkonformität

Schutzart gemäß DIN EN 60529

Anschlusseite bei Kabelabgang: IP54

bei Steckerabgang: IP65

Wellenseite IP54

Klimaprüfung DIN EN 60068-2-3 , 98 % , keine Betauung

Störaussendung EN 61000-6-4:2007

Störfestigkeit EN 61000-6-2:2005

Schockfestigkeit DIN EN 60068-2-27, 100 g, 6 ms

Schwingungsfestigkeit DIN EN 60068-2-6, 10 g, 10 ... 1000 Hz

Umgebungsbedingungen

Arbeitstemperatur Kabel, beweglich: -5 ... 70 °C (268 ... 343 K),

Kabel, fest verlegt: -30 ... 70 °C (243 ... 343 K)

bei Steckerabgang: -30 ... 85 °C (-22 ... 185 °F)

Lagertemperatur bei Kabelabgang: -30 ... 70 °C (-22 ... 158 °F)

bei Steckerabgang: -30 ... 85 °C (-22 ... 185 °F)

Relative Luftfeuchtigkeit 98 % , keine Betauung

Mechanische Daten

Material

Gehäuse Stahl, vernickelt

Flansch Aluminium

Welle Edelstahl

Masse ca. 150 g , mit Kabel

Drehzahl max. 12000 min -1

Trägheitsmoment 30 gcm2

Anlaufdrehmoment < 3 Ncm

Wellenbelastung

Axial 40 N

Radial 110 N

General specifications

Detection type magnetic sampling

Electrical specifications

Operating voltage UB10 ... 30 V DC

Power consumption P0approx. 2 W

Output code binary code

Code course (counting direction) adjustable

Interface

Interface type CANopen

Resolution

Single turn up to 13 Bit ( hysteresis: 0.1 ° )

Overall resolution up to 13 Bit

Transfer rate max. 1 MBit/s

Standard conformity DSP 406, CLASS 2

Connection

Connector M12 connector, 5 pin

Cable Ø6 mm, 4 x 2 x 0.14 mm2, 1 m

Standard conformity

Protection degree acc. DIN EN 60529

Connection side cable models: IP54

connector models: IP65

Shaft side IP54

Climatic testing DIN EN 60068-2-3 , 98 % , no moisture condensation

Emitted interference EN 61000-6-4:2007

Noise immunity EN 61000-6-2:2005

Shock resistance DIN EN 60068-2-27, 100 g, 6 ms

Vibration resistance DIN EN 60068-2-6, 10 g, 10 ... 1000 Hz

Ambient conditions

Operating temperature cable, flexing: -5 ... 70 °C (-23 ¿ 158 °F),

cable, fixed: -30 ... 70 °C (-22 ... 158 °F)

connector models: -30 ... 85 °C (-22 ... 185 °F)

Storage temperature cable models: -30 ... 70 °C (-22 ... 158 °F)

connector models: -30 ... 85 °C (-22 ... 185 °F)

Relative humidity 98 % , no moisture condensation

Mechanical specifications

Material

Housing nickel-plated steel

Flange aluminum

Shaft Stainless steel

Mass approx. 150 g , with cable

Rotational speed max. 12000 min -1

Moment of inertia 30 gcm2

Starting torque < 3 Ncm

Shaft load

Axial 40 N

Radial 110 N

Part. No.:

Date: T42975

04/13/2012 DIN A3 -> 45-3634

Doc. No.:

Singleturn-Absolutwertdrehgeber

Singleturn absolute encoder

Sicherheitshinweise

Beachten Sie bei allen Arbeiten am Drehgeber die nationalen Sicherheits- und Unfallverhütungsvorschriften sowie die nachfolgenden Sicherheitshinweise in dieser Betriebsanleitung.

- Können Störungen nicht beseitigt werden, ist das Gerät außer Betrieb zu setzen und gegen versehentliche Inbetriebnahme zu schützen.

- Reparaturen dürfen nur vom Hersteller durchgeführt werden. Eingriffe und Änderungen am Gerät sind unzulässig.

- Den Klemmring nur anziehen, wenn im Bereich des Klemmrings eine Welle eingesteckt ist (nur Hohlwellendrehgeber).

- Alle Schrauben und Steckverbinder anziehen bevor der Drehgeber in Betrieb genommen wird.

Betriebshinweise

Jeder Pepperl+Fuchs-Drehgeber verlässt das Werk in einem einwandfreien Zustand. Um diese Qualität zu erhalten und einen störungsfreien Betrieb zu gewährleisten, sind die folgen-

den Spezifikationen zu berücksichtigen:

- Schockeinwirkungen auf das Gehäuse und vor allem auf die Geberwelle sowie axiale und radiale Überbelastung der Geberwelle sind zu vermeiden.

- Die Genauigkeit und Lebensdauer des Gebers wird nur bei Verwendung einer geeigneten Kupplung garantiert.

- Das Ein- oder Ausschalten der Betriebsspannung für den Drehgeber und das Folgegerät (z. B. Steuerung) muss gemeinsam erfolgen.

- Die Verdrahtungsarbeiten sind nur im spannungslosen Zustand durchzuführen.

- Die maximalen Betriebsspannungen dürfen nicht überschritten werden. Die Geräte sind mit Sicherheitskleinspannungen zu betreiben.

Entstörmaßnahmen

Der Einsatz hochentwickelter Mikroelektronik erfordert ein konsequent ausgeführtes Entstör- und Verdrahtungskonzept. Dies umso mehr, je kompakter die Bauweise und je höher die

Leistungsanforderungen in modernen Maschinen werden. Die folgenden Installationshinweise und -vorschläge gelten für „normale Industrieumgebungen“. Eine für jede Störumge-

bung optimale Lösung gibt es nicht.

Beim Anwenden der folgenden Maßnahmen sollte der Geber eine einwandfreie Funktion zeigen:

- Abschließen der seriellen Leitung mit 120

-Widerstand (zwischen Receive/Transmit und Receive/Transmit) am Anfang und Ende der seriellen Leitung (z. B. die Steuerung und

der letzte Geber).

- Die Verdrahtung des Drehgebers ist in großem Abstand von mit Störungen belasteten Energieleitungen zu legen.

- Kabelquerschnitt des Schirms mindestens 4 mm².

- Kabelquerschnitt mindestens 0,14 mm².

- Die Verdrahtung von Schirm und 0 V ist möglichst sternförmig zu halten.

- Kabel nicht knicken oder klemmen.

- Minimalen Krümmungsradius gemäß der Angabe im Datenblatt einhalten und Zug- sowie Scherbeanspruchung vermeiden.

Hinweise zum Auflegen des Schirms

Die Störsicherheit an einer Anlage wird entscheidend von der richtigen Schirmung bestimmt. Gerade in diesem Bereich treten häufig Installationsfehler auf. Oft wird der Schirm nur

einseitig aufgelegt und dann mit einem Draht an die Erdungsklemme angelötet, was im Bereich der NF-Technik seine Berechtigung hat. Bei EMV geben jedoch die Regeln der HF-

Technik den Ausschlag. Ein Grundziel der HF-Technik ist, dass HF-Energie über eine möglichst niedrige Impedanz auf Erde geführt wird, da sie sich ansonsten in das Kabel entlädt.

Eine niedrige Impedanz erreicht man durch eine großflächige Verbindung mit Metallflächen.

Folgende Hinweise sind zu beachten:

- Der Schirm ist beidseitig großflächig auf „gemeinsame Erde“ aufzulegen, sofern nicht die Gefahr von Potenzialausgleichsströmen besteht.

- Der Schirm ist in seinem ganzen Umfang hinter die Isolierung zurückzuziehen und dann großflächig unter eine Zugentlastung zu klemmen.

- Die Zugentlastung ist bei Kabelanschluss an die Schraubklemmen direkt und großflächig mit einer geerdeten Fläche zu verbinden.

- Bei der Verwendung von Steckern sind nur metallisierte Stecker zu verwenden (z. B. Sub-D-Stecker mit metallisiertem Gehäuse). Auf die direkte Verbindung der Zugentlastung mit

dem Gehäuse ist zu achten.

Installationshinweise

Safety instructions

Please observe the national safety and accident prevention regulations as well as the subsequent safety instructions in these operating instructions when working on encoders.

- If failures cannot be remedied, the device has to be shut down and has to be secured against accidental operation.

- Repairs may be carried out only by the manufacturer. Entry into and modifications of the device are not permissible.

- Tighten the clamping ring only, if a shaft has been fitted in the area of the clamping ring (only hollow shaft encoders).

- Tighten all screws and plug connectors prior to operating the encoder.

Operating instructions

Every encoder manufactured by Pepperl+Fuchs leaves the factory in a perfect condition. In order to ensure this quality as well as a faultless operation, the following specifications

have to be taken into consideration:

- Avoid any impact on the housing and in particular on the encoder shaft as well as the axial and radial overload of the encoder shaft.

- The accuracy and service life of the encoder is guaranteed only, if a suitable coupling is used.

- The operating voltage for the encoder and the follow-up device (e. g. control) has to be switched on and off simultaneously.

- Any wiring work has to be carried out with the system in a dead condition.

- The maximum operating voltages must not be exceeded. The devices have to be operated at extra-low safety voltage.

Anti-interference measures

The use of highly sophisticated microelectronics requires a consistently implemented anti-interference and wiring concept. This becomes all the more important the more compact

the constructions are and the higher the demands are on the performance of modern machines.

The following installation instructions and proposals apply for "normal industrial environments". There is no ideal solution for all interfering environments.

When the following measures are applied, the encoder should be in perfect working order:

- Termination of the serial line with a 120

resistor (between Receive/Transmit and Receive/Transmit) at the beginning and end of the serial line (e. g. the control and the last

encoder).

- The wiring of the encoder should be laid at a large distance to energy lines which could cause interferences.

- Cable cross-section of the screen at least 4 mm².

- Cable cross-section at least 0,14 mm².

- The wiring of the screen and 0 V should be arranged radially, if and when possible.

- Do not kink or jam the cables.

- Adhere to the minimum bending radius as given in the data sheet and avoid tensile as well as shearing load.

Notes on connecting the electric screening

The immunity to interference of a plant depends on the correct screening. In this field installation faults occur frequently. Often the screen is applied to one side only, and is then

soldered to the earthing terminal with a wire, which is a valid procedure in LF engineering. However, in case of EMC the rules of HF engineering apply.

One basic goal in HF engineering is to pass the HF energy to earth at an impedanceas lowas possible as otherwise energy would discharge into the cable.A low impedanceis achieved

by a large-surface connection to metal surfaces.

The following instructions have to be observed:

- Apply the screen on both sides to a "common earth" in a large surface, if there is no risk of equipotential currents.

- The screen has to be passed behind the insulation and has to be clamped on a large surface below the tension relief.

- In case of cable connections to screw-type terminals, the tension relief has to be connected to an earthed surface.

- If plugs are used, metallised plugs only should be fitted (such as sub D plugs with metallised housing). Please observe the direct connection of the tension relief to the housing.

Installation instructions