2 3

DESCRIPTION DU PRODUIT

CONSIDÉRATIONS GÉNÉRALES

La nécessité de développements, d’expansions et de changements constants

des modes de production dans les établissements ainsi que l’évolution

de la technologie de production en forte tendance vers l’automatisation

exigent des systèmes de distribution d’air comprimé de taille importante

et facilement modiables.

Le système PPS a été conçu et réalisé pour la création de systèmes de

distribution d’air comprimé.

Les matériaux et le type d’assemblage ont permis la réalisation d’un système

exible, évolutif et compatible avec tous les systèmes PREVOST, capable

de résoudre tous les problèmes des équipements les plus complexes.

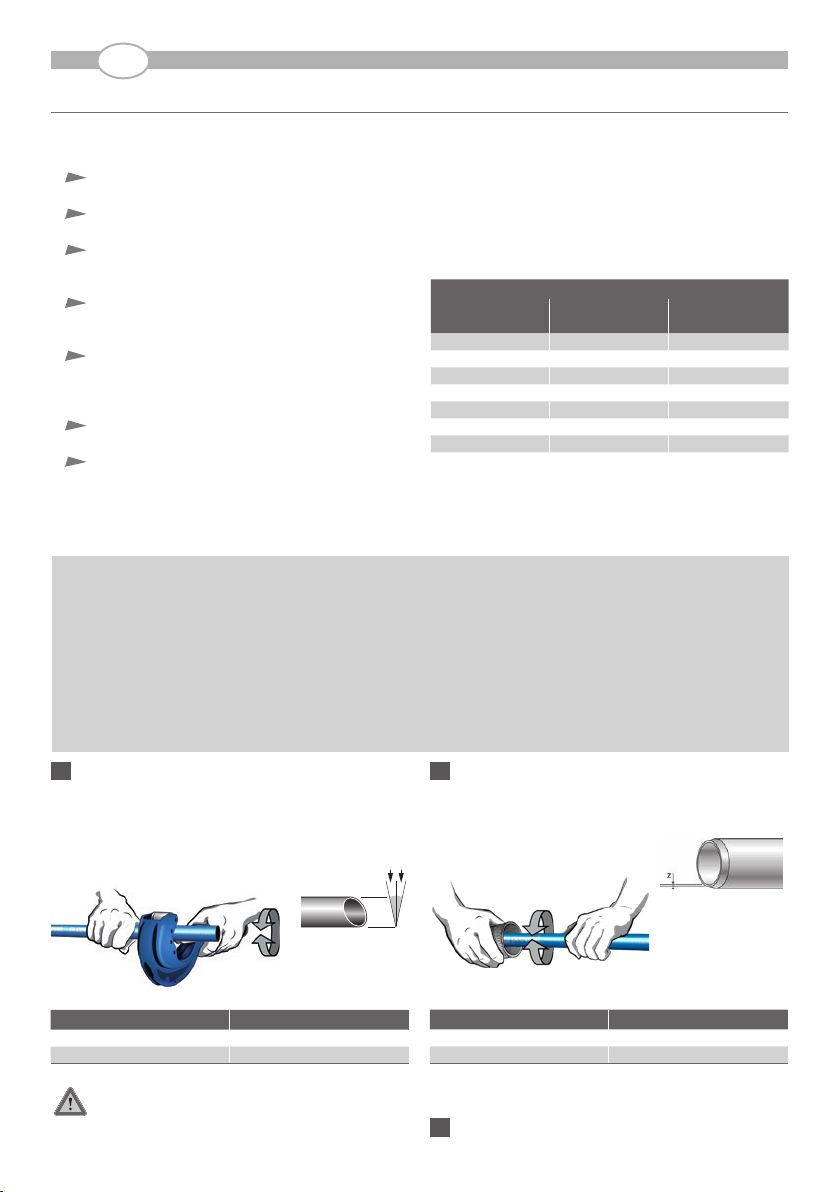

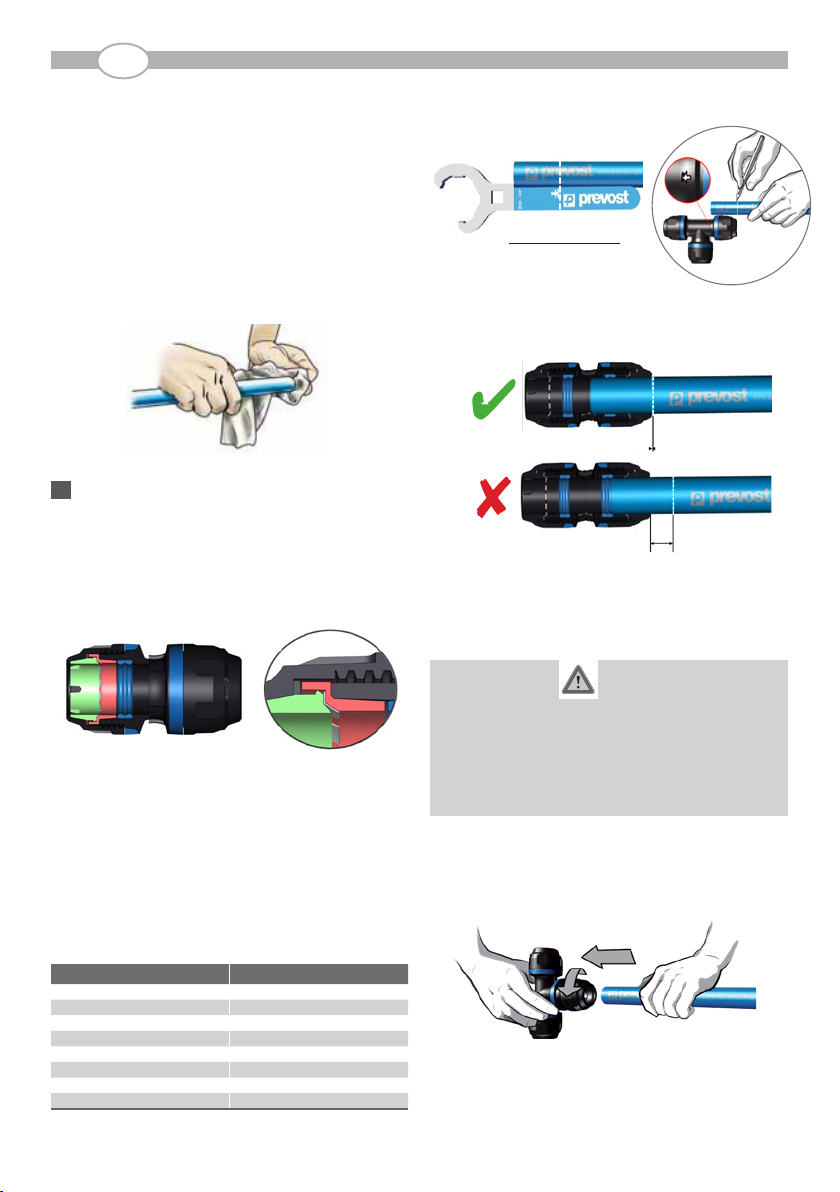

Le système de montage est simple et rapide et ne requiert pas l’utilisation

d’outillage coûteux et complexe. L’installation assure une parfaite étanchéité

pneumatique, une résistance mécanique remarquable et une efcacité

durable.

LA CORROSION

L’alliage d’aluminium employé pour le tube, l’électropeinture grâce à un

système de vernissage électrique à chaud ainsi que le traitement utilisé

pour les raccords offrent une tuyauterie qui ne présente aucun problème

de corrosion ou de dégradation des surfaces internes et externes, ce qui

permet d’obtenir une durée de vie du produit très importante, dans des

conditions d’utilisation normales.

LE COMPORTEMENT EN CAS DE CHOC

Les matériaux du système garantissent d’excellentes prestations quant

à la résistance mécanique, à la pression interne et aux chocs externes.

La tuyauterie est en mesure de supporter les chocs même violents, sans

aucun danger.

Les canalisations principales apparentes qui transportent de l’air comprimé

doivent être installées au moins à 2,5 mètres du sol et, par conséquent, ne

sont pas susceptibles de subir des chocs.

LES RAYONS ULTRAVIOLETS

L’aluminium est insensible à l’exposition aux rayons ultraviolets, ce qui

permet une installation à l’intérieur comme à l’extérieur.

LA RÉSISTANCE AU FEU

L’aluminium n’alimente pas et ne propage pas les ammes, offrant ainsi

une résistance au feu optimale.

Le système PPS est certié B – s1, d0 suivant la norme EN 13501-1 :

Classement au feu des produits et éléments de construction.

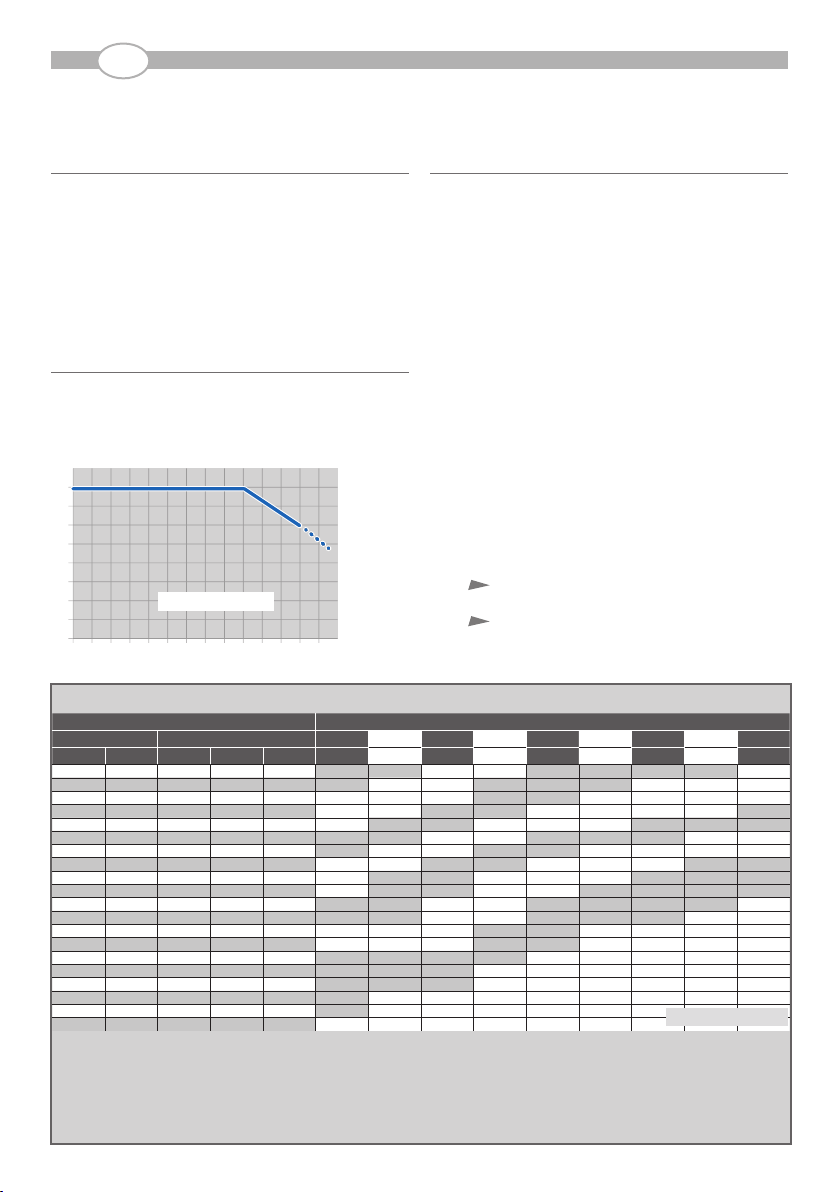

SOURCES DE CHALEUR

Le système en aluminium offre une grande résistance et supporte des

températures allant jusqu’à 80° C.

Voir la courbe de pression en fonction de la température page 3.

LE DÉBIT

Les débits du système PPS sont excellents, grâce à un faible coefcient de

frottement, à une grande section interne des tubes et à l’absence d’obstacles

ou de réductions de passage.

L’INSTALLATION

L’installation est rapide et simple, ce qui réduit au minimum les délais de

mise en service du système.

LES CARACTÉRISTIQUES EN TERMES DE

DIMENSIONS ET DE NORMES

Tous les produits sont garantis pour une utilisation conforme à celle indiquée

et uniquement dans les limites prévues par la présente documentation

technique et répondent aux Critères Essentiels de Sécurité conformément

aux dispositions de la directive DESP 2014/68/UE.

Le fabricant, PREVOST, dégage toute responsabilité si les installations et

les systèmes réalisés avec le système PPS ne sont pas utilisés et montés

selon les spécications et les limites indiquées dans le présent document.

Durant l’installation et à la n de celle-ci, il est nécessaire d’effectuer

certaines vérications ainsi qu’à la mise en service.

VIBRATIONS

Les compresseurs produisent

des vibrations qui peuvent être

nocives pour le système.

Il est conseillé de ne jamais

relier directement les tubes

rigides PPS au compresseur,

mais d’utiliser des tuyaux de

raccordement exibles.

COLORATION

Les couleurs disponibles correspondent à différentes application :

- Bleu = Air comprimé

- Gris = Vide

- Vert = Azote

Le système PPS est peint par électro-peinture, ce qui assure non seulement

la coloration mais également une protection optimale contre la corrosion.

COMPATIBILITÉ AVEC LES HUILES POUR

COMPRESSEURS

L’aluminium, qui constitue le système PPS, ne présente pas de problèmes

particuliers au contact d’huiles lubriantes pour compresseurs.

F