HOTMIGMIG‐19–MIG‐27–MIG‐29FR

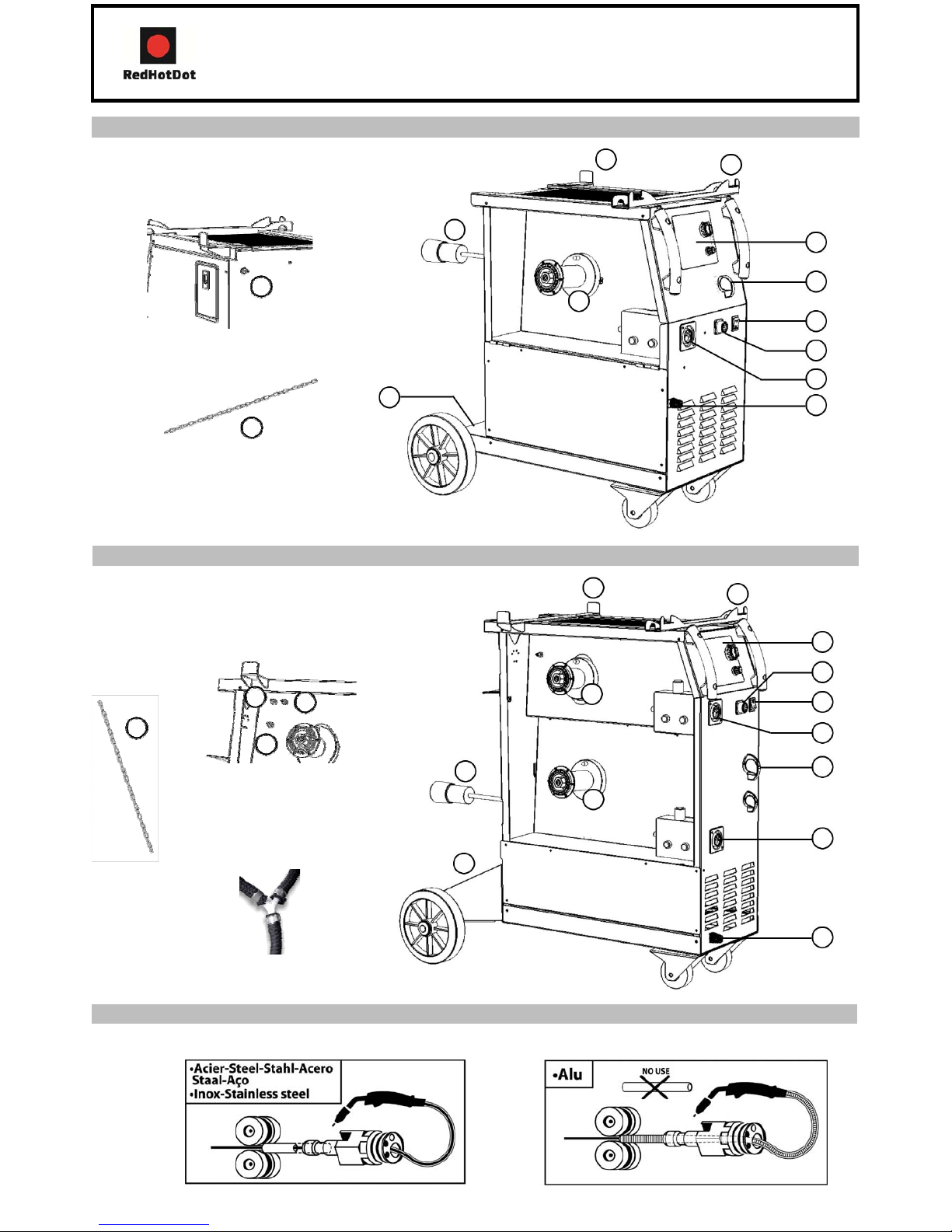

SOUDAGE SEMI-AUTOMATIQUE EN ACIER/INOX (MODE MAG) (FIG 3)

Ces appareils peuvent souder du fil acier et inox de 0,6/0,8 et 1. (fig 3A) L’appareil est livré d’origine pour fonctionner

avec du fil Ø0,8 mm en acier. Lorsque vous utilisez du fil de diamètre 0,6 mm ; il convient de changer le tube contact.

Le galet du moto-dévidoir est un galet réversible 0,6 / 0,8mm. Dans ce cas, le positionner de telle façon à lire 0,6 mm

sur le flanc visible du galet. L’utilisation en acier ou inox nécessite un gaz spécifique au soudage argon + CO2 (Ar +

CO2). La proportion de CO2 varie selon l’utilisation. Pour le choix du gaz, demander conseil à un distributeur de gaz.

Le débit de gaz en acier se situe entre 8 et 12 L/min selon l’environnement et l’expérience du soudeur.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM (FIG 3)

Ces appareils peuvent souder du fil aluminium de 0,8 et 1 mm. (fig 3B).

Pour souder l’aluminium, il faut utiliser un gaz neutre: argon pur (Ar). Pour le choix du gaz, demander conseil à un

distributeur de gaz. Le débit du gaz se situe entre 15 et 25 L/min selon l’environnement et l’expérience du soudeur.

Ci-dessous les différences entre l’utilisation soudage acier et soudage aluminium :

-La pression des galets presseurs du moto-dévidoir sur le fil : mettre un minimum de pression afin de ne pas écraser

le fil.

-Tube capillaire : retirer le tube capillaire avant de connecter la torche aluminium avec une gaine en téflon.

-Torche : utiliser une torche spéciale aluminium. Cette torche possède une gaine téflon afin de réduire les

frottements.

-NE PAS couper la Gaine au bord du raccord !! cette gaine sert à guider le fil à partir des galets. (figure 3-B)

-Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamètre du fil.

SOUDAGE SEMI-AUTOMATIQUE DES ACIERS À HAUTE LIMITE ÉLASTIQUE

Ces appareils sont recommandés par les fabricants d’automobiles pour soudobraser les tôles à haute limite élastique

avec un fil en cuprosilicium CusI3 ou cuproaluminium CuAl8 (Ø 0,8mm et Ø 1mm). Le soudeur doit utiliser un gaz

neutre: argon pur (Ar). Pour le choix du gaz, demander conseil à un distributeur de gaz. Le débit du gaz se situe entre

15 et 25 L/min.

RACCORDEMENT GAZ (FIG 2)

Visser le mano-détendeur sur la bouteille de gaz (le manodétenteur n’est pas livré avec

le poste). Pour une utilisation avec une ou deux bouteilles de gaz.

Pour relier 2 bouteilles de gaz aux 3 torches, il faut couper le tuyau en 3 et connecter 1 Y. (fig 2C)

Pour relier une seule bouteille de gaz aux 3 torches, il faut couper le tuyau en 4 et connecter 2 Y.

Connecter chaque bouteille sur les électrovannes en respectant l’ordre :

- électrovanne T1 en haut à gauche (fig 2B:13)

- électrovanne Spool gun en haut à droite (fig 2B:17)

- électrovanne T3 en bas. (fig 2B:16) Pour éviter toute fuite de gaz, utiliser les colliers livrés avec l’appareil.

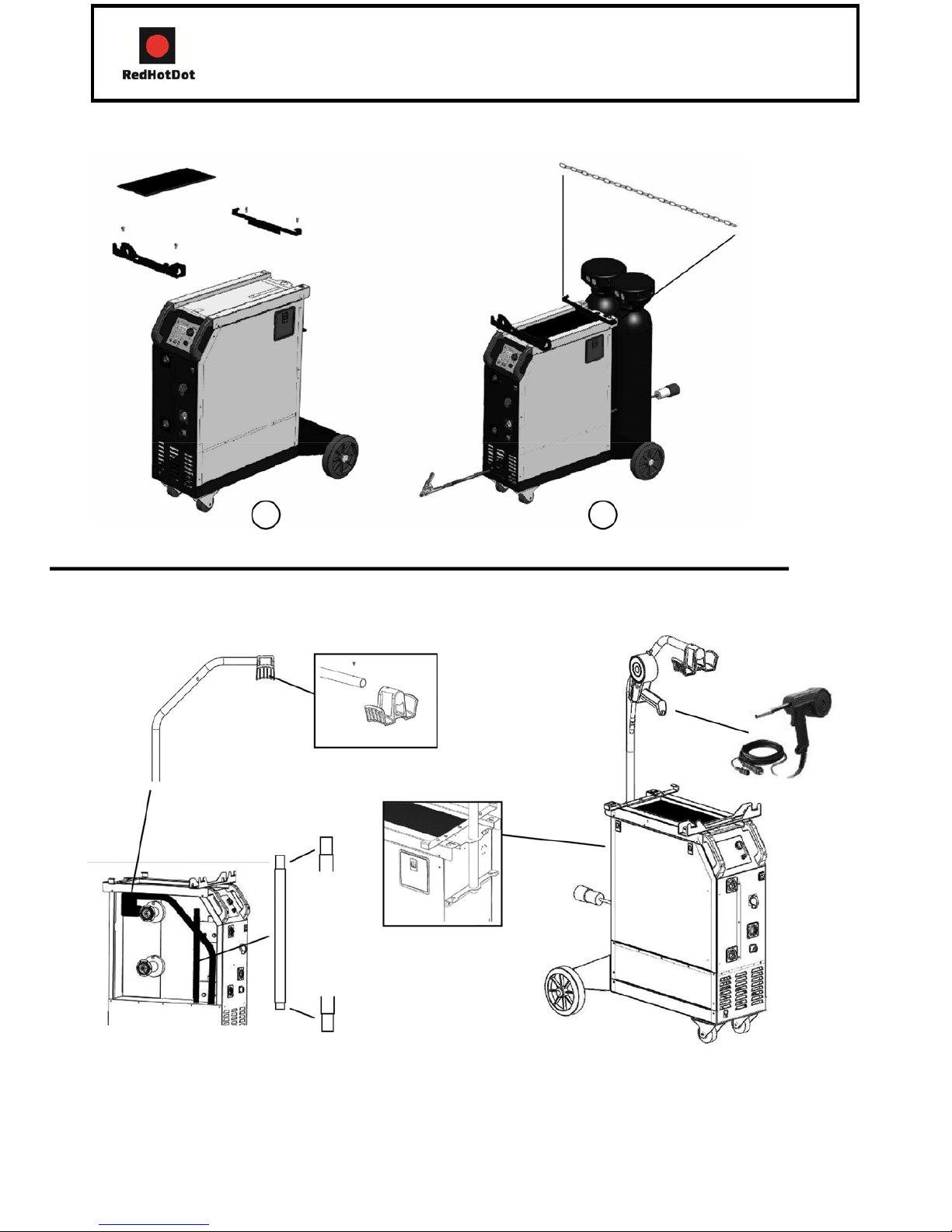

PROCÉDURE DE MONTAGE DES BOBINES ET DES TORCHES (FIG 4)

-Ouvrir la trappe du poste.

-Positionner la bobine en tenant compte de l’ergot d’entrainement (fig 4:2) du support bobine.

-Régler le frein de la bobine (fig 4:3) pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le fil.

De manière générale, ne pas serrer trop fort !

-Les galets moteur (fig 4:4) sont des galets double gorge (0,6/ 0,8 et 0,8/ 1). L’indication qu’on lit sur le galet est

celle que l’on utilise. Pour un fil 0,8 mm, utiliser la gorge de 0,8.

-Pour la première mise en service :

-Desserrer la vis de fixation du guide fil (fig 4:6)

-Pour régler la molette des galets presseurs (fig 4:5), procéder comme suit :

-Desserrer au maximum, actionner le moteur en appuyant sur la gâchette de la torche, serrer la molette tout en res-

tant appuyé sur la gâchette. Plier le fil en sortie de la buse. Mettre un doigt sur le fil plié pour l’empêcher d’avancer.

Le réglage du serrage est bon lorsque les galets patinent sur le fil même si le fil est bloqué en bout de torche.

-Choisir le diamètre du tube contact au bout de la torche. Utiliser un tube contact adapté au diamètre du fil utilisé. Le

réglage courant: la molette des galets (fig 4:5) sur graduation 3 pour l’acier et 2 pour l’aluminium.Nb: pour le fil

aluminium mettre un minimum de pression afin de ne pas écraser le fil.