Solter AEROPROCESS 4110 DV BT User manual

MANUAL DE INSTRUCCIONES

INSTRUCCIONES PARA EL USO Y EL MANTENIMIENTO.

LEA ESTE MANUAL ANTES DE PONER EN MARCHA EL EQUIPO.

INSTRUCTION MANUAL

INSTRUCTIONS FOR THE USE AND MAINTENANCE.

READ THIS MANUAL BEFORE STARTING THE EQUIPMENT.

MI03132-04

1

2

ÍNDICE

INTRODUCCIÓN 4

SEGURIDAD Y PROTECCIÓN 4

CONEXIÓN A LA RED 5

UTILIZACIÓN DE GENERADORES ELÉCTRICOS 5

DESCRIPCIONES GENERALES 5

DESCRIPCIÓN DE LOS ELEMENTOS DEL EQUIPO 7

PUESTA EN SERVICIO 8

ESQUEMA DEL PANEL FRONTAL 10

OPERATIVA PANEL 10

SIMBOLOGÍA DEL DISPLAY 11

OPERATIVA DEL MENÚ 12

GESTIÓN DE LA MEMORIA DE PROGRAMAS 13

MENÚ DATOS 13

INICIALIZACIÓN DE LOS DATOS 13

INFORMACIÓN DE LA VERSIÓN DEL SISTEMA 13

OPERATIVA SOLDADURA MIG 13

OPERATIVA SOLDADURA MMA 16

OPERATIVA SOLDADURA TIG 17

DEVANADORA AEROFEED 5 19

ACCESSORIOS AEROFEED 20

CONEXIÓN CON UNIDAD DE REFRIGERACIÓN AEROCOOL 21

INSTRUCCIONES DE MANTENIMIENTO 21

ANOMALÍAS Y DEFECTOS 21

AEROPROCESS 4110 DV WIRING DIAGRAM 45

AEROPROCESS 4110 DV EXPLODED PARTS 46

CERTIFICATE OF GUARANTEE 47

DECLARATION OF CONFORMITY 47

3

INTRODUCCIÓN

Agradecemos la deferencia hacia nuestra marca y esperamos le sea de gran utilidad el equipo de soldar que acaba de

adquirir. El presente manual de instrucciones contiene las informaciones y las advertencias necesarias para una correcta

utilización dentro de las máximas condiciones de seguridad para el operario. Las máquinas de soldar INVERTER deben

ser empleadas por personal experto que conozca y comprenda los riesgos involucrados en la utilización de las mismas.

En caso de incomprensión o duda sobre este manual, rogamos se ponga en contacto con nosotros. La manipulación

interna del equipo conlleva un peligro importante de descarga eléctrica. Rogamos se abstenga de efectuar cualquier

manipulación en el aparato (sólo personal técnicamente preparado puede realizarlo). El fabricante declina toda

responsabilidad por prácticas negligentes en la utilización y/o manipulación. Éste equipo de soldadura no debe utilizarse

para descongelar tuberías. Este manual debe adjuntarse y conservarse con el modelo de máquina adquirido. Es

responsabilidad de las personas que lo utilicen y reparen, que el producto no deje de cumplir los requisitos de las normas

mencionadas.

SEGURIDAD Y PROTECCIÓN

ELECTRICIDAD

El buen funcionamiento de la máquina se asegura con una buena instalación. Verificar que el voltaje de

alimentación del equipo (V) se corresponde con el presente en la red. Debe conectarse SIEMPRE la toma

de tierra (T). Personas con elementos eléctricos implantados (MARCAPASOS), no deben utilizar aparatos

de esta índole.

PRENDAS PERSONALES

Todo el cuerpo del soldador está sometido a la posible acción de agentes agresivos, por lo que debe

protegerse íntegramente. Usar botas de seguridad, guantes, manguitos, polainas y mandiles de cuero.

PROTECCIÓN CONTRA QUEMADURAS

No tocar nunca con las manos desnudas partes del alambre o el material una vez soldado. Evitar que las

partículas que se desprendan entren en contacto con la piel. No apunte con la antorcha a ninguna parte

del cuerpo.

PROTECCIÓN DE LOS OJOS

Los soldadores y sus ayudantes deben utilizar gafas de seguridad provistas de filtros que detengan las

radiaciones perniciosas para el ojo humano. Usando pantallas especiales es posible observar la zona de

soldadura durante el proceso.

PROTECCIÓN CONTRA INCENDIO

El proceso de soldadura origina proyecciones de metal incandescente que pueden provocar incendios. No

utilizar la máquina en ambientes con gases inflamables. Limpiar el área de trabajo de todo material

combustible. Proteger especialmente las botellas de gas de acuerdo con los requerimientos que precisen.

PROTECCIÓN DE LAS BOMBONAS DE GAS

Las bombonas que contienen gases de protección han sido rellenadas a altas presiones. Si estas sufren

algún tipo de avería, pueden estallar. Tratar siempre con cuidado las bombonas y soldar lo más lejos

posible de ellas. AL PROCEDER A SOLDAR DEPÓSITOS CON RESTOS DE MATERIALES

INFLAMABLES, EXISTE UN GRAN RIESGO DE EXPLOSIÓN. ES RECOMENDABLE DISPONER DE UN

EXTINTOR LISTO PARA SU USO.

4

PERTURBACIONES ELECTROMAGNÉTICAS

Las interferencias electromagnéticas del equipo de soldadura pueden interferir en el funcionamiento de

aparatos sensibles a estas (ordenadores, robots, etc). Asegúrese que todos los equipos en el área de

soldadura sean resistentes a la radiación electromagnética. Para reducir en lo posible la radiación, trabaje

con cables de soldadura lo más cortos posibles y, dispuestos en paralelo en el suelo, si es posible. Trabaje

a una distancia de 100 metros o más de equipos sensibles a las perturbaciones. Asegúrese de tener el

equipo de soldadura correctamente puesto a tierra. Si a pesar de todo hay problemas de interferencias, el

operador deberá tomar medidas extras como mover la máquina de soldar, usar filtros, usar cables

blindados... para asegurar la no interferencia con otros equipos.

RECICLADO

En cumplimiento de la normativa Europea 2002/96/EC sobre los desechos de equipos eléctricos y

electrónicos. El equipo, al final de su vida útil, debe ser depositado en su centro de reciclado local.

CONEXIÓN A LA RED

Conectar el equipo de soldadura a un enchufe provisto de toma de tierra, si utiliza alargaderas de red, verificar que son

de sección adecuada a la potencia del equipo. La tensión de servicio debe ser de 400Vac 3~ +15 -10%. Fuera de este

margen de tensión el equipo puede no funcionar. Es obligatorio que la toma de corriente disponga de la conexión de

tierra.

CONEXIÓN A LA RED (MODELO BT)

Este modelo incorpora una selección automática de tensión, pudiendo funcionar a 400V 3~ ±15% y 230 3~ ±15%, fuera

de este rango el equipo no funcionará. Al arrancar el equipo, éste medirá la tensión de entrada y se configurará

adecuadamente, esto puede ocasionar que la arrancada se demore unos segundos.

En el caso de que la tensión esté fuera de rango o falte una fase, el equipo no arrancará. (atención: puede quedar

totalmente apagado y sin indicación de que esté en marcha). Al conectar el equipo a 230V 3~, automáticamente limitará

la corriente máxima de soldadura a 280A.

UTILIZACIÓN DE GENERADORES ELÉCTRICOS

Los modelos Aeroarc y Aerotig están preparados para funcionar con un generador eléctrico. No obstante estos

generadores deben cumplir una serie de requisitos. Se recomienda utilizar generadores con una potencia constante de al

menos 15kVA. Si el generador no tiene la suficiente potencia o la tensión de salida está fuera de los límites de trabajo del

equipo, puede causar apagadas del arco y en consecuencia pérdidas de calidad de la soldadura, en el caso más

desfavorable puede causar averías en el equipo.

DESCRIPCIONES GENERALES

SIGNIFICADO DE LAS INDICACIONES DE LA PLACA DE CARACTERÍSTICAS

EN 60974

Norma internacional de construcción del aparato.

S/N ...

Número de serie.

MMA

Soldadura con electrodos revestidos.

TIG

Soldadura con electrodo de tungsteno no consumible.

Uo

Voltaje de soldadura en vacío.

X

Factor de servicio %

I1 máx.

Corriente absorbida máx. instantánea

I1 eff.

Corriente absorbida efectiva instantánea

I2

Corriente de Soldadura (A).

U2

Voltaje de ensayo para la intensidad de soldadura I2

U1

Voltaje nominal de alimentación.

X ph

Número de fases de alimentación conectadas

50/60 Hz

Frecuencia de red.

IP XX

Grado de protección exterior de la máquina.

S

Apta para trabajar en lugares con riesgo aumentado

5

CARACTERÍSTICAS TÉCNICAS

AEROPROCESS 4110 DV

Voltaje de entrada (U1)

400Vac 3~+15%-10%

Intensidad máxima de entrada (I1 máx.)

34A

Rendimiento MIG-MAG (40ºC) 35%

400A

Rendimiento MIG-MAG (40ºC) 100%

280A

Tensión en vacío

68V

Potencia absorbida Pmax (Kva)

23

Aislamiento térmico

H (180º)

Índice de protección

IP23S

Clase EMC

F

Peso

23 Kg

Dimensiones

655x275x385mm

Normas

EN 60974

El equipo está diseñado para poder usarse en exteriores. Sin embargo, debe protegerse contra precipitaciones si está en

uso.

DISEÑO DEL PANEL DE MANDO

El panel de mando ha sido diseñado de manera que la modificación de parámetros sea muy intuitiva y rápida. No tener

que recordar largas secuencias para la modificación de los parámetros del equipo, favorece un mejor aprovechamiento

de todas las posibilidades de este.

VENTILACIÓN

La ventilación del equipo de tipo túnel, garantiza una excelente ventilación de los componentes críticos y evita la

acumulación de polvo u otros contaminantes en la parte electrónica de control. Esto no conlleva que el usuario no deba

ser prudente en la generación de polvo metálico y partículas mientras utiliza el equipo. Se debe verificar que las

aperturas de ventilación estén obstruidas, ya que la obstrucción de las aperturas de ventilación puede reducir el ciclo de

trabajo nominal especificado para el equipo.

DESCONEXIÓN AUTOMÁTICA

El equipo dispone de un sistema de desconexión automática para protección del equipo, que se habilita cuando no

realizamos ninguna soldadura en 10 minutos sin trabajar, rearmándose automáticamente cuando se prosigue con la

soldadura.

PROTECCIÓN

El equipo incorpora todas las protecciones necesarias para garantizar un correcto funcionamiento. Los sensores de

temperatura garantizan que los componentes siempre se mantendrán dentro del margen de funcionamiento. La

supervisión del voltaje de alimentación garantiza que el equipo funciona dentro de los márgenes previstos y, en el caso

de sobrepasarlos, se desconectará para evitar posibles anomalías.

CICLO DE TRABAJO Y SOBRECALENTAMIENTO

El ciclo de trabajo es el porcentaje de 10 minutos en el que la unidad puede soldar a la potencia requerida sin

sobrecalentarse. En el caso que el equipo se sobrecaliente, la potencia de soldadura se detendrá. Aparecerá en pantalla

una alarma mostrando qué módulo interno es el que se ha sobrecalentado. El equipo se rearmará automáticamente al

recuperar una temperatura segura. No obstante, se recomienda esperar un mínimo de 5 minutos para volver a trabajar

con normalidad. Para evitar un sobrecalentamiento, reduzca la potencia de soldadura ajustada y/o la longitud de los

cordones que esté realizando.

ATENCIÓN

Si se excede el ciclo de trabajo nominal del equipo y se insiste prolongadamente en hacerlo funcionar (sin darle

tiempo a refrigerarse adecuadamente), podría causar una avería importante no cubierta por la garantía del equipo.

6

TRANSPORTE E INSTALACIÓN DEL EQUIPO DE SOLDADURA

La posición de transporte del equipo debe ser la indicada en su embalaje. Se debe procurar que el equipo no reciba

ningún golpe durante el transporte. El emplazamiento del equipo debe de estar en un lugar seco y ventilado, alejado de

tomas de agua y del puesto de soldadura (para evitar así la entrada de polvo metálico en el interior del equipo). El equipo

debe emplazarse en un plano horizontal con una inclinación máxima de 10º. La máquina deberá conectarse a un cuadro

eléctrico, que debe estar compuesto por un interruptor diferencial y un interruptor automático. El interruptor diferencial

protege a las personas de contactos directos o indirectos con partes eléctricas. El interruptor automático se debe elegir

en función de la placa de características del equipo. Se aconseja un interruptor con una relación intensidad/tiempo del

tipo lenta (curva D), para prevenir falsos disparos.

MANIPULACIÓN DEL EQUIPO

Para manipular la unidad de potencia, utilice siempre las asas frontal y posterior. En el caso de que se disponga de la

unidad de transporte UTS 200, compruebe que todos los anclajes estén debidamente fijados. Para manipular el equipo

una vez esté ubicado en la unidad de transporte, NO utilice las asas superiores de la unidad de potencia, manipule el

conjunto del equipo mediante el uso de los cáncamos de sujeción que debe atornillar a la base de la unidad de

transporte.

USO DE GENERADORES ELÉCTRICOS

Los equipos están preparados para funcionar con un generador eléctrico. No obstante, estos generadores deben

cumplir una serie de requisitos. Para los equipos trifásicos se recomienda utilizar generadores trifásicos con una potencia

constante de al menos 25KVA. Si el generador no tiene la suficiente potencia o el voltaje de salida está fuera

de los límites de trabajo del equipo, podría afectar a la estabilidad del arco de soldadura y, por consiguiente, a la calidad

de la unión a soldar. En el caso más desfavorable, puede incluso causar averías en el equipo.

No combine varios equipos de soldadura en un mismo generador. Los cambios súbitos del nivel de carga pueden

afectar a la estabilidad del arco de soldadura.

Ponga en marcha el equipo girando el interruptor ubicado en la parte posterior de la unidad de potencia. Durante la

secuencia de puesta en marcha, el equipo realiza un test interno. Si se detectara alguna anomalía, se mostraría en

el display del panel frontal el correspondiente código asociado a ésta. Siempre ponga en marcha o pare el equipo

mediante el interruptor posterior, NO enchufando o desenchufando el equipo de la red.

DESCRIPCIÓN DE LOS ELEMENTOS DEL EQUIPO

1 - Interruptor Refrigerador Aerocool

2 - Led funcionamiento Aerocool

3 - Conector polo positivo

4 - Conector salida de gas para antorcha

5 - Conector de alimentación Aerofeed

6 - Conector polo negativo

7 - Conexión a la red de alimentación trifásica

8 - Interruptor principal

9 - Fusible (2A lento)

10 - Entrada de gas

7

PUESTA EN SERVICIO

1. Desatornillar la abrazadera metálica que está detrás del porta bobinas de plástico.

Por dentro de esta abrazadera, debe pasar el cableado de interconexión entre la unidad

de potencia y la unidad AEROFEED. Esta abrazadera sujeta y mantiene alineada la

conexión.

2. Realizar todas las conexiones entre el equipo y la devanadora. Se

deberá seleccionar la polaridad en función del tipo de alambre que

vayamos a utilizar. En cambio, el tubo de gas y el cable de control siempre

van conectados en el mismo lugar (1-2). Todas las conexiones de potencia,

control y gas deben estar firmemente fijadas entre la devanadora y la

unidad de potencia.

El equipo Aeroprocess 4110DV, como estándar, viene con el cableado de

1,7m (73362). Si se desea, está disponible

el mismo cableado con 5 y 10m. También están disponibles los mismos

cables preparados para la unidad de refrigeración AEROCOOL.

Conexión positiva

Este tipo de conexionado es el más común para los diferentes tipos de

alambre.

El cable de potencia, se conecta al polo positivo y la pinza de masa al polo

negativo.

Conexión negativa

Este tipo de conexionado es poco frecuente. Se utiliza para alambre tubular

sin gas o con gas de tipo básico. El cable de potencia se conecta al polo

negativo y la pinza de masa al polo positivo. Se recomienda consultar las

especificaciones de polaridad especificadas por el fabricante de alambre,

ya que pueden variar.

A continuación se muestran los distintos conexionados disponibles:

CONEXIONES NORMALES

CONEXIÓN AEROFEED 1,7m

73362

CONEXIÓN AEROFEED 5m

73363

CONEXIÓN AEROFEED 10m

73364

CONEXIONES REFRIGERADAS

CONEXIÓN AEROFEED 1,7m DW

73365

CONEXIÓN AEROFEED 5m DW

73366

CONEXIÓN AEROFEED 10m DW

73367

8

3. Se debe conectar la pinza de masa lo más cerca posible de la pieza a soldar y conectar el otro extremo del cable al

equipo (en la posición deseada según la polaridad). La superficie de contacto con la pieza a soldar debe ser la mayor

posible. Asegúrese de que dicha superficie está completamente limpia y libre de pintura y óxido.

La tabla siguiente muestra la sección de cable recomendada por Solter Soldadura según amperaje y ciclo de trabajo

para longitudes inferiores a 25m. Estos datos son como referencia y pueden NO adaptarse a todas las aplicaciones.

Si el cable se sobrecalienta, utilice una sección de cable mayor.

Amperaje de soldadura (A)

100

150

200

250

300

350

400

Sección (mm

2

) para X<60 %

16

25

25

35

50

50

70

Sección (mm

2

) para X>60 %

16

25

35

50

70

70

90

4. Conectar la antorcha MIG en su posición, prestando especial atención a que ésta quede completamente atornillada al

euroconector. Asegúrese de que la antorcha que se va a utilizar es la adecuada para el material, el tipo de refrigeración,

los niveles de corriente y el ciclo de trabajo que requiera cada aplicación. Solter dispone de distintas antorchas para

adaptarse a las necesidades de cada cliente. Ver tabla a continuación.

5. Conectar el tubo de gas a la boquilla trasera de la unidad

de potencia y el otro extremo del tubo al regulador de caudal

de la botella de gas. Asegúrese de que utiliza la mezcla de

gas adecuada para el material a soldar. Ajuste el caudal de

gas a un valor típico de entre 8 - 10 l/min. Un ajuste del

caudal incorrecto puede producir defectos en el cordón de

soldadura. Recuerde cerrar la válvula de la botella de gas

después de finalizar la soldadura.

ATENCIÓN

No conecte directamente la botella de gas a la devanadora, pues ésta no dispone de electroválvula. La

electroválvula está ubicada en la unidad de potencia con el fin de ahorrar en el consumo de gas

6. Conectar el equipo de soldadura a un enchufe provisto de toma de tierra (es obligatorio que la toma de corriente

disponga de la conexión de tierra). El voltaje de red debe ser de 400Vac +/-15% 3ph. Fuera de este rango de voltaje,

el equipo podría funcionar incorrectamente. Los equipos Aeroprocess se suministran con un cable de alimentación

de 4x4mm

2

con una longitud de 4 metros sin enchufe. Si se requiere una longitud del cable de alimentación mayor,

éste puede ser sustituido. Para longitudes mayores a 25 metros, se recomienda una sección de cable de 6mm

2

. El

equipo no necesita conexión a neutro. El cable de color amarillo - verde (tierra) debe conectarse siempre al chasis

del equipo.

ATENCIÓN

La instalación o sustitución del cable de alimentación y su enchufe, deben ser realizadas únicamente por personal

técnico cualificado.

9

ESQUEMA DEL PANEL FRONTAL

1- Selector del tipo soldadura 12- Voltios 23- Salida de potencia activa

2- Modo soldadura MMA 13- Porcentaje 24- Anomalía

3- Modo soldadura TIG 14- Dinámica del arco (inductancia) 25- Selector de diámetro del alambre

4- Modo soldadura MIG-MAG 15- DISPLAY de valores 26- Selector de materiales

5- Modo 2 tiempos 16- DISPLAY de parámetros 27- OP (materiales no estándar)

6- Modo 4 tiempos 17- Selector del Menú

7- Amperios 18- Pulsador de enhebrado manual

8- Velocidad (m/min) 19- Mando principal

9- Grosor a soldar 20- Selector sinérgico o manual

10- Altura del arco 21- Modo manual

11-Tiempo (0,1s) 22- Modo sinérgico

OPERATIVA PANEL

10

A - Selector del tipo de soldadura: Nos permite seleccionar entre los diferentes tipos de soldadura del equipo. El selector

es secuencial y a cada pulsación se seleccionará un nuevo tipo de soldadura (vea la siguiente imagen).

B - Selectores de material y diámetro del alambre: Sólo disponibles en modo MIG. Nos permite seleccionar entre las

diferentes opciones de materiales (consultar el adhesivo situado en la tapa para más detalles). Al realizar un cambio de

material o diámetro, siempre se activará el modo SYN.

C - Selector de modo sinérgico (automático) o manual: Para una óptima calidad de soldadura, se recomienda seleccionar

el modo sinérgico (en este modo, la tensión de soldadura siempre es la adecuada para la velocidad que seleccionemos,

permitiendo un pequeño ajuste con el parámetro de altura de arco). En modo MANUAL, podemos ajustar

independientemente la tensión de soldadura y la velocidad del alambre.

ATENCIÓN

En modo MANUAL se podría ajustar el equipo de tal forma que el proceso de soldadura no sea el adecuado.

D- Panel indicador principal: En ésta pantalla se indicarán todos los valores que seleccionemos (variables de soldadura,

opciones del menú, así como los valores de corriente y tensión del proceso de soldadura).

E- Selector principal: Con este selector podremos seleccionar opciones del menú y ajustar los valores de los diferentes

parámetros. El valor que se puede modificar siempre aparece en modo parpadeo.

F- Pulsador del menú: Con este pulsador podremos entrar y salir del menú del equipo. Para desplazarse o modificar

una opción del menú, utilizaremos el selector E.

G- Pulsador de enhebrado: Sólo válido para el modo MIG. Nos permite enhebrar el alambre en la antorcha al preparar el

equipo. Al pulsarlo, aparece en la pantalla la indicación inc y la velocidad de enhebrado (que podremos modificar con el

selector E).

H- Indicador de las anomalías o estados del equipo: En él nos aparecen varias indicaciones (alarmas, temperatura o

equipo trabajando)

SIMBOLOGÍA DEL DISPLAY

Amperios

Amperios I1 en TIG

Amperios I2 en TIG

Tiempo de I1 en TIG

Tiempo de I2 en TIG

Voltaje de soldadura

Corriente Hot-start en

MMA

Tiempo Hot-start en

MMA

Corriente Force-arc

en MMA

Tiempo de la rampa

de bajada en TIG

Velocidad del alambre en

MIG

Tiempo pre-gas en

TIG / MIG

Tiempo post-gas en

TIG / MIG

Burn-back en MIG

Corriente Hot-start en

MIG

Rellenado de cráter

en MIG

Tiempo soldadura

en MIG

Tiempo repetición

en MIG

Control de

penetración en MIG

Dinámica de la

soldadura en MIG

11

Menú de datos

Tiempo trabajado

Acceso a programas

Guardar programa

en la memoria

Recuperar programa

de la memoria

Ajuste parámetros

del proceso

Número programa

seleccionado

Inicialización

parámetros fábrica

Funciones de

programa

Consumo de alambre

Función activada

Función desactivada

Confirmar

Anular

Reset contador

consumo de alambre

Versión de software

Versión de software

de la interfaz usuario

Versión de software

unidad potencia

Versión SYN en

MIG-MAG

OPERATIVA DEL MENÚ

Para acceder al menú del equipo pulsaremos la tecla (17) .

En el display aparecerá la primera opción del menú SET. Desde

este punto, con el selector principal (19) seleccionaremos el

menú deseado. Una vez aparece la opción deseada, pulsaremos

el selector principal para acceder a los diferentes parámetros del

menú seleccionado, pudiendo realizar la consulta del valor o

modificarlo (pulsar el selector principal para poder modificarlo

(modo parpadeo) + pulsar de nuevo el pulsador principal para

confirmar el nuevo valor). Para abandonar el menú desde

cualquier posición, utilizaremos la tecla 17. La modificaciones

realizadas se guardarán automáticamente y serán vigentes hasta

que no se modifiquen. Si queremos guardar los datos en un

programa determinado, se deberá proceder según la operativa

de las memorias de programas.

12

GESTIÓN DE LA MEMORIA DE PROGRAMAS

El equipo permite guardar en memoria

cualquier tipo de programa con todos los

datos, tanto principales como secundarios.

Para gestionar la lectura/escritura de estos

programas, debemos seleccionar el menú

programa. Entrar en el modo menú y

seleccionar "Pro". Ahora podemos seleccionar

entre la opción de recuperar un programa (L-P)

o guardar un programa (S-P). Una vez

seleccionada la opción deseada, seleccionaremos el número de programa para posteriormente validar la opción con el

mando selector. Los datos recuperados se pueden modificar y se guardarán como programa actual, pero en ningún caso

se modificará el programa de la memoria, quedando a salvo de modificaciones accidentales.

MENÚ DATOS

Entrar en el modo menú y seleccionar "DAT". En este menú tenemos la posibilidad de leer los datos de consumo de

alambre del equipo y el de las horas de trabajo. El consumo de alambre "Con" se visualizará en m y cm. Este valor lo

podemos resetear en cualquier momento con la opción "rST" del menú. El valor es acumulativo hasta un valor máximo

de 600m en el que se resetea automáticamente.

El dato de las horas de trabajo "LAB" se visualiza en horas y minutos (hhhh.mm) y no puede ser reseteado.

Este contador se incrementa con el tiempo de soldadura real

Ejemplo: 71h 30 minutos

INICIALIZACIÓN DE LOS DATOS

Todos los datos del programa de trabajo se pueden reiniciar al valor de fábrica, lo cual será útil para corregir problemas

ocasionados por parámetros modificados involuntariamente. Para proceder a la inicialización, deberemos entrar en el

menú y seleccionar "ini". Al pulsar el mando selector, se reiniciaran todos los datos del programa de trabajo.

ATENCIÓN

No se borrarán los datos de ningún programa guardado en la memoria.

INFORMACIÓN DE LA VERSIÓN DEL SISTEMA

En la opción del menú "rEL", podremos obtener la información de la versión de nuestro equipo. "Pur" indica la versión de

la unidad de potencia y "uir" la versión del panel operador.

OPERATIVA SOLDADURA MIG

Para prácticamente todos los tipos de materiales, la conexión será con el negativo en la pieza y el positivo en la

antorcha, a excepción de los alambres tubulares sin aportación de gas (OP 130, OP131, OP132 y OP133) que será con

la polaridad invertida.

SISTEMA DE ARRASTRE

Se deberá preparar el sistema de arrastre con las opciones adecuadas al material que utilizaremos. Deberemos colocar

los rodillos adecuados para el material en uso y ajustar la presión de los rodillos al mínimo para que el alambre sea

arrastrado con fuerza, pero pueda patinar si hay una obstrucción en la guía de alimentación del alambre. Siga el

siguiente procedimiento para el correcto ajuste de la presión de los rodillos:

1- Pulse el botón de enhebrado hasta que el alambre de soldadura salga por la antorcha.

2- Afloje la presión de los rodillos hasta el mínimo (indicado en el tensor con el número 1).

3- Coloque la antorcha en un ángulo de 45º con la tobera a unos 5cm de una superficie de madera.

4- Pulse el botón de enhebrado para que el alambre salga sobre la superficie de madera.

5- Incremente la presión de los rodillos hasta que el alambre deje de patinar y pueda avanzar. En ese punto, dé media

vuelta más en el tensor de ajuste.

13

6- En el caso de que el alambre siempre patinara, aún con el tensor al máximo, indicaría que existe un problema en el

sistema de arrastre. Deberían comprobarse la guía del alambre (sirga), el ajuste del freno, el estado de la punta de

contacto y el desgaste de los rodillos.

También se deberá preparar la antorcha con los consumibles adecuados al material en uso, esto incluye, utilizar una

punta y una guía específica para la sección del alambre en uso. Para aluminios se requiere una guía de teflón o grafito.

No se recomiendan antorchas de longitudes superiores a tres metros. Para longitudes de antorchas superiores, se

aconseja utilizar una antorcha con motor en el extremo del tipo “PUSH PULL”. Es importante conectar firmemente la

antorcha a la devanadora para evitar el sobrecalentamiento o caídas de voltaje. Para soldaduras de aluminio, debe

retirarse la guía de salida del euroconector, y la guía interna de teflón o grafito de la antorcha, debe llegar hasta los

rodillos de arrastre. Colocaremos la bobina del alambre en el soporte previsto para ésta, de manera que, en

funcionamiento, la bobina gire en el sentido de las agujas del reloj. Asegúrese de que ninguna parte sobresalga de la

bobina de alambre. Utilice el adaptador SOLTER 56125 para bobinas de 150mm de diámetro. El extremo del alambre

deberá limarse para que se deslice correctamente y no pueda quedarse bloqueado o estropear la guía. Ajuste el freno de

manera que la bobina no continúe girando cuando el motor se detenga. Una presión excesiva en el freno puede provocar

que el motor de arrastre patine, causando defectos en la soldadura. Este freno está ubicado en el interior del soporte de

la bobina del alambre. Finalmente, coloque la tuerca firmemente para fijar la bobina al porta bobinas. Hacer pasar el

alambre por los rodillos del motor de forma que éste entre 10cm dentro de la sirga de la antorcha y posteriormente cerrar

el anclaje de los rodillos. Durante el proceso de soldadura, la puerta de acceso al motor de arrastre y la tapa del porta

bobinas deben permanecer cerradas.

ATENCIÓN

Los componentes del sistema de arrastre son piezas sometidas al desgaste. Para obtener una calidad óptima de

soldadura, el mantenimiento del sistema de arrastre es fundamental.

GAS DE PROTECCIÓN

Para cada tipo de material, deberemos conectar el gas de protección adecuado. Un gas no adecuado puede provocar

una soldadura incorrecta o un funcionamiento anómalo del equipo.

ENHEBRADO DEL ALAMBRE

Colocaremos el rodete del alambre en el soporte previsto para éste, de manera que entre los más recto posible en el

sistema de arrastre (utilizar el adaptador SOLTER ref. 56125 para rodetes de 150mm). El freno debe ajustarse de

manera que no gire suave, podría ocasionar un enredo del alambre al parar de tracciones. El extremo del alambre

deberá limarse para que se deslice correctamente y no pueda quedarse enganchado o estropear la guía. Colocar el

alambre en el sistema de arrastre de forma que entre unos 10cm dentro de la antorcha y cerrar los rodillos. Retirar la

punta de contacto de la antorcha para garantizar un enhebrado sin problemas. Utilizar el botón de enhebrado del panel

para completar el proceso. Se puede ajustar la velocidad de este con el botón de ajuste.

14

SELECCIÓN DEL MODO DE SOLDADURA MIG

El equipo permite trabajar en diferentes modos MIG.

2T: Soldadura mientras mantenemos el pulsador.

4T: La primera pulsación inicia la soldadura, en la segunda pulsación la finaliza efectuando el llenado del cráter (cráter

filling) mientras se mantenga pulsada la antorcha.

MODO SPOT Y SPOT CON REPETICIÓN

Solo se puede seleccionar en modo 2T (se deberá activar en el menú SET). Manteniendo el pulsador, el equipo realizará

un tiempo de soldadura definido por el parámetro correspondiente. Todos estos modos pueden funcionar en manual o

sinérgico. Cráter filling.(llenado del cráter). Esta opción estará activa solamente en modo 4T. Al activar el pulsador de la

antorcha para parar, el equipo reducirá la velocidad del alambre para realizar la función de cráter filling, mientras lo

tengamos pulsado.

MODO MANUAL

Este modo solo se recomienda para personal experimentado en la soldadura MIG. El ajuste es totalmente manual y

deberá conocerse las características de velocidad y tensión de soldadura para el material utilizado.

MODO SINÉRGICO

En este modo deberemos especificar en el equipo el tipo de material, grosor del alambre y gas de protección que

vamos a utilizar. Una vez configurado el equipo, éste se irá ajustando automáticamente según la velocidad de alambre

que especifiquemos, suministrando en cada posición las características adecuadas al proceso.

Para la selección del material, tenemos dos opciones. La primera serian todos los materiales habituales con los

gases habituales, esta selección se realiza con las teclas 27 y 28. Para los materiales o gases no tan habituales,

debemos seleccionar el programa OP y escoger el programa adecuado de la tabla de programas.

AJUSTES EN MODO SINÉRGICO

En modo sinérgico siempre ajustaremos como parámetro principal la velocidad del alambre. Éste parámetro determina la

potencia de la soldadura y deberá ser el adecuado para el proceso. El mínimo y máximo de este parámetro

viene determinado por el material utilizado.

Otro parámetro que podemos ajustar es el offset. Éste determina la altura del arco de soldadura. Los valores posibles

son de +20 a -20 siendo su valor óptimo de 0.

El tercer parámetro que podemos ajustar es la dinámica de la soldadura (inductancia). Éste parámetro afectará al

acabado final del cordón, así como a las proyecciones que puedan generarse. El ajuste posible es de +10 a -10

siendo el valor recomendable 0.

SELECCIÓN DEL MATERIAL A SOLDAR Y GAS DE PROTECCIÓN

Es importante que antes de iniciar la soldadura tengamos seleccionado el material que utilizaremos. Para los materiales

más habituales, Acero con Ar CO2 (15 - 25%), Inoxidable 316 / 308 / 304 con Ar CO2 (2%) y aluminio 53XX

con Ar, podemos realizar la selección directamente con los indicadores del frontal. Para combinaciones de gases no

tan habituales u otros materiales, se deberá seleccionar un programa en la opción OP. En el interior de la puerta del

alimentador de alambre, puede consultar los programas sinérgicos para soldadura MIG disponibles.

15

DIAGRAMA OPERATIVA DEL PANEL EN MODO MIG SINÉRGICO CON MATERIALES NO HABITUALES

Para los materiales no habituales, deberemos seleccionar la

opción OP en el selector de materiales e introducir el número

de programa que corresponde al material, diámetro del

alambre y gas que deseamos. Este número de programa está

indicado en la tabla adherida en la tapa del equipo.

PARÁMETROS ADICIONALES

Para el ajuste del comportamiento del equipo tenemos una serie de parámetros

adicionales ajustables desde el menú SET.

Burn-back: Determina el retroceso del alambre al finalizar la soldadura.

Soft-Start: Determina la rampa de aceleración del alambre al principio de la

soldadura y nos ayudará a calibrar el arranque del mismo.

Crf: Ajuste del relleno del cráter final (Cráter Filling). Al finalizar el cordón de

soldadura, especialmente a potencias elevadas, puede aparecer un cráter que

mediante esta función se puede rellenar con una menor potencia de soldadura.

PtG: Tiempo de post-gas. Determina el tiempo que se suministrará gas después de

finalizar la soldadura. Los valores posibles son de 0,1 a 5,0 segundos.

PrG: Tiempo de pre-gas. Tiempo en que se suministra gas antes de iniciar la

soldadura.

Tiempo de SPOT: Determina el tiempo de soldadura de un punto. Sólo será activo si

tenemos seleccionado un valor de tiempo. En la posición OFF está desactivado. La

función de soldadura por puntos sólo es compatible en modo 2T.

Tiempo de repetición del SPOT: Tiempo de pausa antes de iniciar una nueva

soldadura en SPOT. Con el selector en OFF no hay repetición. La repetición del

tiempo de soldadura se realizará mientras tengamos apretado el pulsador de la

antorcha. Si el tiempo de SPOT no está activado, este ajuste no tiene ningún efecto.

OPERATIVA SOLDADURA MMA

Conectar la pinza porta-electrodos y pinza de masa según

indicaciones del electrodo que utilizamos (utilizar los bornes dinse

(+ y -) del exterior del equipo). Seleccionar el modo MMA. Una vez

está seleccionado el modo MMA, podremos ajustar el amperaje

de soldadura deseado.

16

Para el modo MMA existen una serie de parámetros adicionales que se pueden ajustar accediendo al menú SET.

Hot Start MMA: Nivel de corriente de inicio para arco con electrodo revestido. El

valor está referido en tanto por ciento respecto a la corriente nominal. Un valor entre

el 100 y el 150 % ayuda a una mejor penetración del material al iniciar el cordón.

Tiempo de Hot-start MMA: Tiempo durante el que se aplicará el Hot-Start.

Configurable entre 0 y 2,5s.

Force-arc MMA: Regula la intensidad en cortocircuito máxima para ayudar a la transferencia de material. Un valor alto

ayuda a prevenir que el electrodo pueda pegarse a la pieza y mejora la calidad de soldadura para electrodos de tipo

celulósicos o aleaciones de aluminio. La función hot-start permite entregar una potencia inicial ligeramente superior para

mejorar el cebado y facilitar la creación del baño de fusión. Ésta función permite reducir el riesgo de que puedan

aparecer defectos de fusión al principio del cordón de soldadura. Los equipos Aeroprocess 4110 disponen de la función

arc-force. Esta función asiste la transferencia de material del electrodo revestido ajustando la intensidad en corto circuito.

Si se produce un corto circuito prolongado durante más de un segundo, se activa la función de anti-stick (el equipo deja

de suministrar potencia para permitir despegar el electrodo).

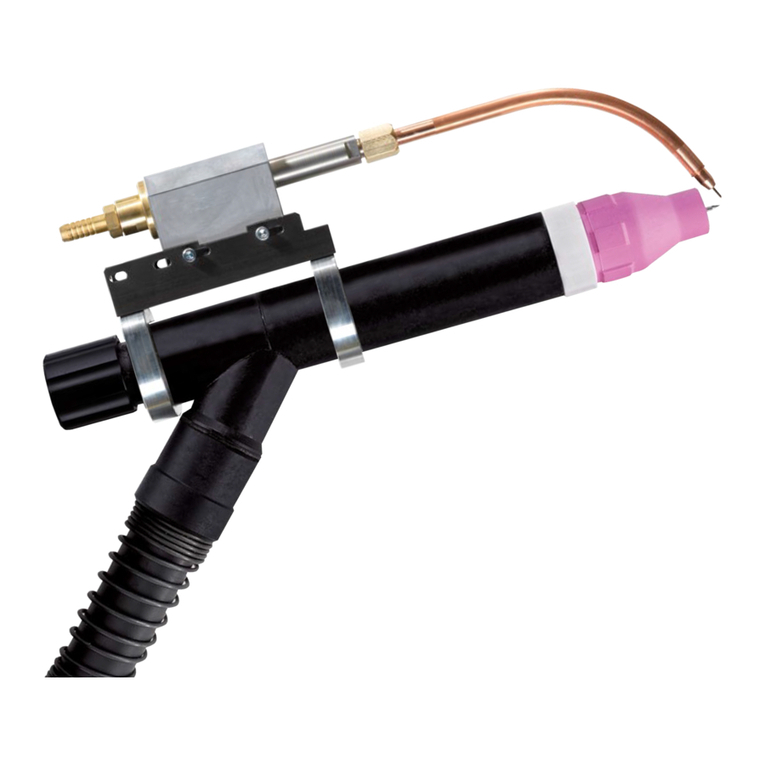

OPERATIVA SOLDADURA TIG

Para la soldadura en modo TIG o TIG arco pulsado, se deberá utilizar una antorcha TIG ref. 06131 conectada en el

euroconector o el adaptador ref. 56210 para antorchas TIG SR17 o SR26, en este caso, se conectará la antorcha

directamente a los bornes externos. Se deberá utilizar gas Argón 100%.

La polaridad de la antorcha debe ser negativa. La pieza siempre se conectará al positivo.

ATENCIÓN

Para realizar el cambio de polaridad y/o conectar / desconectar accesorios, apague el equipo y espere unos

segundos. Asegúrese de apretar los bornes exteriores firmemente para evitar que se sobrecalientan.

SELECCIONAR EL MODO TIG

El equipo sólo permitirá el ajuste de la corriente de

soldadura. Los demás parámetros se deberán ajustar en el

menú SET.

PARÁMETROS AJUSTABLES EN MODO TIG

Tdn: Tiempo de la rampa de bajada de la corriente de soldadura al finalizar el cordón (en

décimas de segundos).

PtG: Tiempo de post-gas. Determina el tiempo que se suministrará gas después de

finalizar la soldadura.

La ignición del arco para procesos TIG se realiza mediante contacto. Presione

ligeramente el electrodo con la pieza a soldar (1), presione el pulsador de la antorcha y espere entre 1 y 2 segundos

(comenzará a fluir el gas de protección y se calentará ligeramente el electrodo de tungsteno para permitir la ignición del

arco (2)). Levante lentamente el electrodo de la pieza girando la antorcha de manera que la tobera permanezca en

contacto con la pieza a soldar (3). El arco se iniciará y el amperaje se incrementará hasta el nivel ajustado previamente

(4).

17

ATENCIÓN

No trate de encender el arco rascando el electrodo como si se tratara de una cerilla.

SELECCIÓN DEL MODO DE SOLDADURA TIG

El equipo permite trabajar en diferentes modos TIG.

2T: Soldadura mientras mantenemos el pulsador.

4T: Durante la primera pulsación, se efectuará la secuencia de ignición del arco y el equipo generará una corriente inicial

(predeterminada como la mitad de la configurada). Al soltar el pulsador, se mantendrá el arco de soldadura con el nivel

establecido. Al pulsar de nuevo el pulsador, se realizará la rampa de bajada hasta un valor igual a la mitad del

configurado y se mantendrá éste nivel de corriente hasta dejar de presionar el pulsador. Se recomienda utilizar

electrodos de tungsteno con Torio (rojo), Cerio (gris) o Lanthano (oro). La punta del electrodo debe afilarse con forma de

cono. De esta forma, el arco será más estable y la energía se podrá concentrar más en la raíz de la soldadura. En

función del amperaje a utilizar, se recomienda afilar más o menos el electrodo.

En función del amperaje al que vaya a soldar, se recomienda un diámetro de electrodo, una tobera y un caudal de gas

específicos. Siga la siguiente tabla de referencia como guía.

Rango Amperaje (A)

Electrodo (mm)

Tobera (mm)

Caudal de gas (l/min)

10 - 60

1,0

6,5 / 8,0

5 - 6

60 - 120

1,6

6,5 / 8,0 / 9,5

6 -7

120 - 170

2,0

8,0 / 9,5

7 - 8

170 - 220

2,4

9,5 / 11,0

8 - 9

220 - 350

3,2

11,0 / 12,5

9 - 10

300 - 420

4

16

10 - 12

Si utiliza una antorcha con potenciómetro de regulación, puede variar el ajuste del amperaje de soldadura (desde el

valor nominal programado en el panel frontal hasta el valor mínimo de operación del equipo). Esto permite con un

solo mando reducir o aumentar el ajuste de corriente de soldeo de todos los parámetros asociados a la intensidad

nominal.

18

DEVANADORA AEROFEED 5

CARACTERÍSTICAS TÉCNICAS

CARACTERÍSTICAS TÉCNICAS

AEROFEED 5

Tensión de entrada (U1)

24V DC

Intensidad máxima

500A DC

Diámetros de hilo aplicables

De 0,6 a 1,2mm

Velocidad máxima del hilo

18m/min

Rendimiento

60%

Grado de protección IP

IP23C

Peso

15Kg

ELEMENTOS INTERNOS

La unidad de alimentación de alambre es el dispositivo que hace que el alambre pase por el tubo de contacto de la

pistola para fundirse en el arco. Los equipos MIG - MAG disponen de un sistema para variar la velocidad de avance del

alambre, así como de una válvula magnética para el paso del gas.

Un motor transmite la potencia a los rodillos de arrastre de manera que éstos desplazan el alambre desde la bobina a

la punta de contacto de la antorcha. Los rodillos en contacto son normalmente uno plano y otro con bisel. El bisel es en

forma de V para materiales duros como aceros, en forma de U para materiales blandos como el aluminio y ranurados

para aceros tubulares. Es imprescindible seleccionar el rodillo de acuerdo con el diámetro y material del alambre en uso.

Nº

Descripción

1

Panel de control

2

Ajuste de presión de los rodillos

3

Euroconector

4

Motor de arrastre

5

Rodillos de arrastre

6

Guía del arrastre

7

Fijación y freno de la bobina de alambre

8

Bobina de alambre

9

Conector a la unidad de potencia

10

Asa de transporte

ELEMENTOS EXTERNOS

Nº

Descripción

1

Panel de control

2

Conectores de refrigeración

3

Euroconector

4

Asa de transporte

Asa de transporte

Siempre que desee manipular la unidad Aerofeed, utilice la asa de transporte. Dicha asa debe utilizarse en caso que

quiera colgar en alto la devanadora. El asa de la unidad debe estar aislada eléctricamente de la estructura metálica

de la cual será suspendida.

19

ACCESSORIOS AEROFEED

KIT REFRIGERACIÓN (56205)

Para montar el KIT refrigeración Aerofeed, haga pasar los 2 tubos de agua de la conexión Aerofeed por dentro del orificio

de la base (ver imagen inferior), conectarlos en los enchufes rápidos del KIT, respetando los colores. Posicionar

y atornillar el KIT a la base de la devanadora.

KIT RUEDAS (56206)

Para montar el KIT ruedas, primero debe retirar los 4 pies de nylon de la parte inferior de la unidad, montar las ruedas

a los 2 soportes y atornillar éstos a la base de la devanadora. No vuelva a utilizar los pies de nylon para atornillar los

soportes, utilice los tornillos metálicos suministrados con el kit.

RODILLOS

RODILLOS

MATERIAL

REF.

0,6 - 0,8 Ranura V

Fe, SS,Cu Si, Cu Al

55606

0,8 - 1,0 Ranura V

Fe, SS,Cu Si, Cu Al

-

1,0 - 1,2 Ranura V

Fe, SS,Cu Si, Cu Al

55607

1,2 - 1,6 Ranura V

Fe, SS,Cu Si, Cu Al

55608

0,8 - 1,0 Ranura U

Al

1,0 - 1,2 Ranura U

Al

55609

1,2 - 1,6 Ranura U

Al

55610

0,8 - 1,0 Ranura Estriada

Flux Core, Metal Core

-

1,0 - 1,2 Ranura Estriada

Flux Core, Metal Core

55611

1,2 - 1,6 Ranura Estirada

Flux Core, Metal Core

55613

20

Table of contents

Languages:

Other Solter Welding System manuals

Solter

Solter aeroprocess 2000 User manual

Solter

Solter SOLMIG 180 User manual

Solter

Solter aeroprocess 4200 DV User manual

Solter

Solter CORE 150s User manual

Solter

Solter SolCUT-40 PRO User manual

Solter

Solter aerotig 4330 AC/DC User manual

Solter

Solter SOLMIG 160 User manual

Solter

Solter Core 140i User manual

Popular Welding System manuals by other brands

Weldclass

Weldclass CutForce CF-45P operating instructions

FRONIUS

FRONIUS DeltaSpot Operating instructions/spare parts list

Migatronic

Migatronic SIGMA ONE 300 user guide

FRONIUS

FRONIUS MTG 400i K4 operating instructions

Masterweld

Masterweld 200AC/DC instruction manual

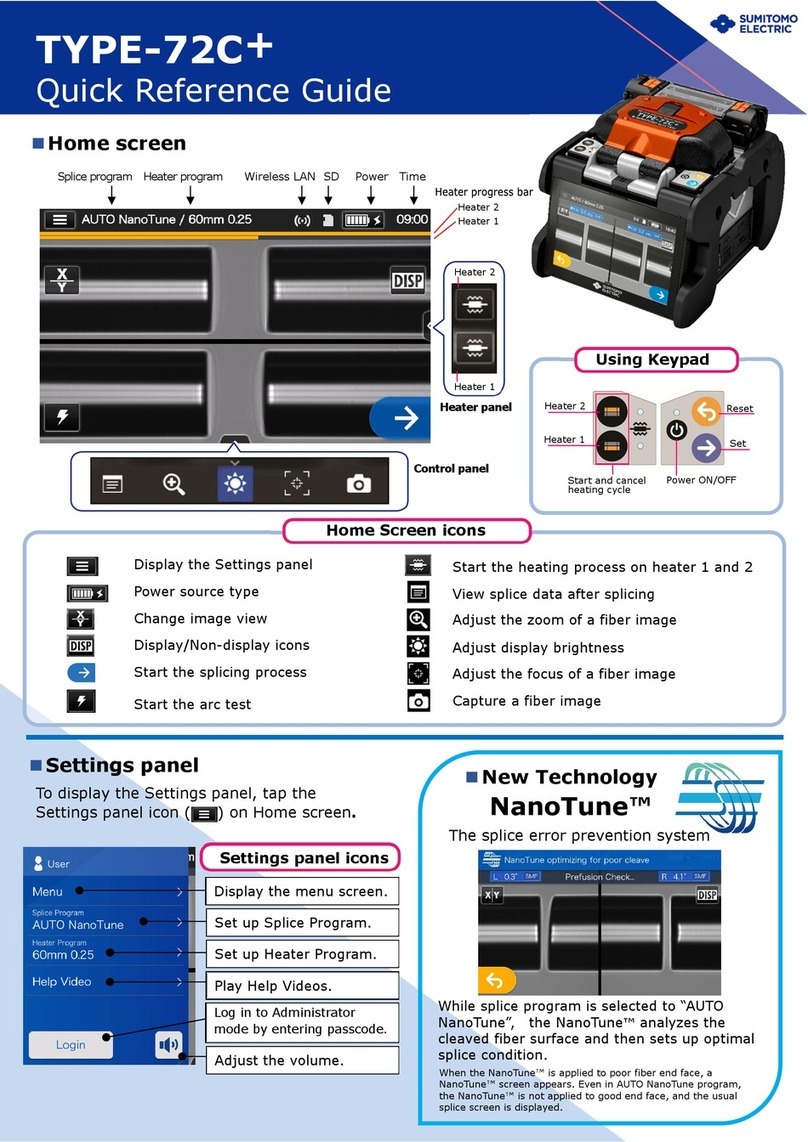

Sumitomo

Sumitomo TYPE-72C+ Quick reference guide