HAMMER IT

9

DE

schädigen können.

• Feuerabweisende Handschuhe, Schuhe und Bekleidung tragen, um die Haut vor den durch das

Lichtbogenschweißen erzeugten Strahlen und die entstehenden Funken zu schützen. Sich in der

Nähe aufhaltende Personen durch Schutzschirme schützen.

• Einige Einzelteile des Punktschweißgeräts (Elektroden - Bügel und naheliegende Bereiche) können

Temperaturen über 65°C erreichen: es muss angemessene Schutzkleidung getragen werden.

• Beim Schweißen von Metall entstehen Funken und Splitter. Schutzbrille mit Seitenschutz tragen.

• Schweißfunken können Feuer verursachen.

• Nicht in Bereichen schweißen oder trennen, in denen brennbare Materialien,

Gase oder Dämpfe vorhanden sind.

• Keine Behälter, Dosen, Tanks oder Leitungen schweißen oder trennen, es sei

denn, ein qualifizierter Fachmann hat geprüft, das keine Gefahr besteht, oder die

Teile wurden entsprechend vorbereitet.

• Die Schutzvorrichtungen und die beweglichen Teile des Gehäuses des

Punktschweißgeräts müssen in der richtigen Position sein, bevor es an die

Stromversorgung angeschlossen wird.

• Jeglicher manueller Eingriff auf die erreichbaren, beweglichen Teile des

Punktschweißgerätes, wie zum Beispiel: Austausch oder Wartung der Elektroden;

Regulierung der Position der Bügel oder Elektroden KANN NUR BEI

AUSGESCHALTETEM UND VON DER STROMVERSORGUNG

ABGETRENNTEM PUNKTSCHWEISSGERÄT AUSGEFÜHRT WERDEN.

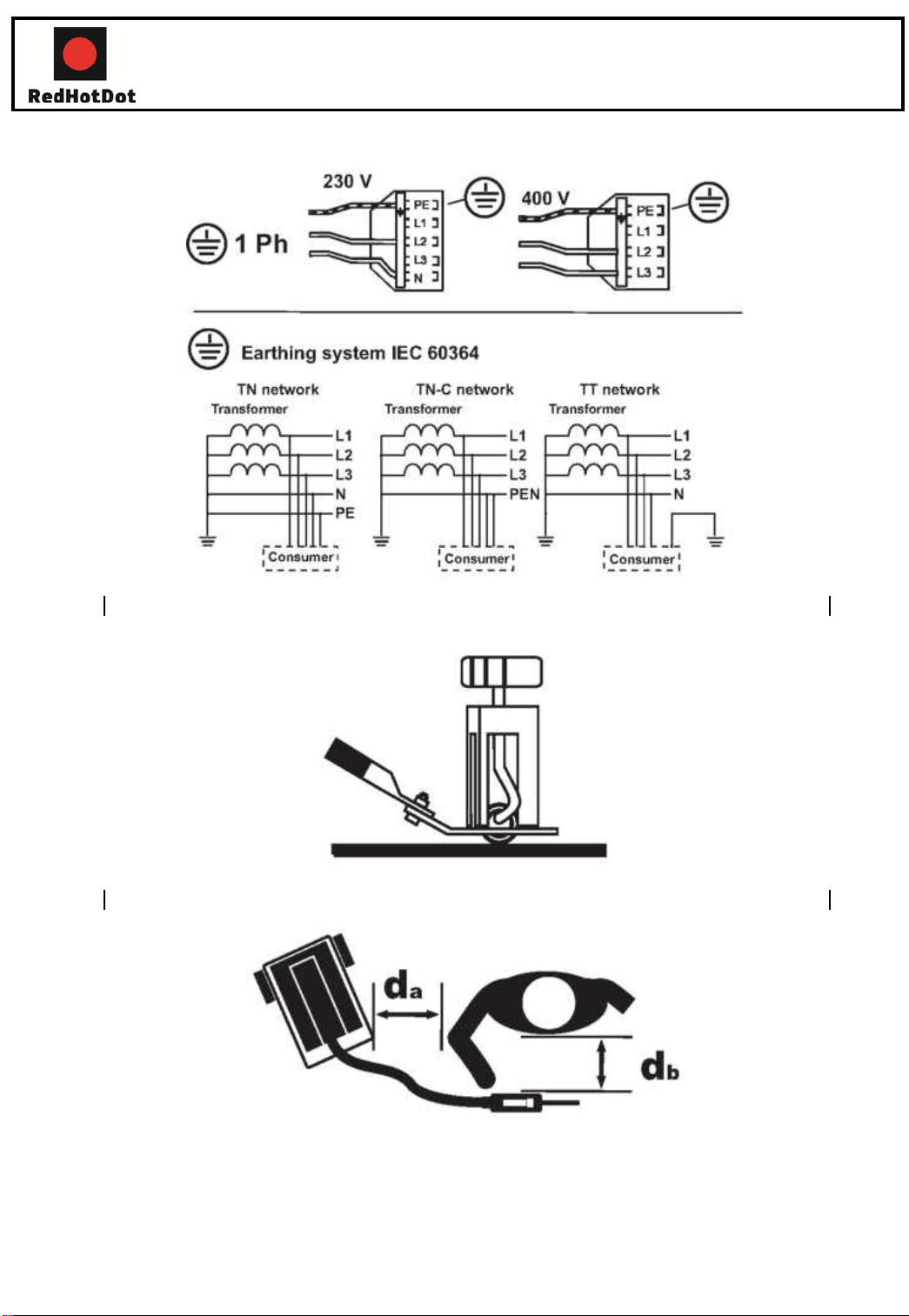

EMF Elektromagnetische Felder

Der Schweißstrom ruft elektromagnetische Felder (EMF) in der Nähe des

Schweißkreises und des Schweißgerätes hervor. Die elektromagnetische Felder

können Störungen an medizinischen Prothesen hervorrufen, wie zum Beispiel

Herzschrittmachern.

Gegenüber Trägern medizinischer Prothesen sind deshalb geeignete

Schutzmaßnahmen einzuleiten. Zum Beispiel muss ihnen der Zutritt zum

Einsatzbereich des Schweißgerätes untersagt werden. Die Träger medizinischer

Prothesen müssen Ihren Arzt befragen, bevor sie sich dem Einsatzbereich des

Schweißgerätes nähern.

Dieses Gerät erfüllt die Anforderungen des technischen Produktstandards für

den ausschließlichen Einsatz in Industrieumgebungen sowie für professionelle

Zwecke.

Nicht gewährleistet wird die Übereinstimmung mit den für die Belastung des

Menschen durch elektromagnetische Felder in häuslicher Umgebung

vorgesehenen Grenzwerten.

Die folgenden Maßnahmen kommen zur Anwendung, um die Belastung durch

elektromagnetische Felder (EMF) zu minimieren:

• Positionieren Sie sich nicht mit dem Körper zwischen den Schweißkabeln.

Halten Sie beide Schweißkabel auf der gleichen Körperseite.

• Verflechten Sie nach Möglichkeit die Schweißkabel miteinander und

befestigen Sie sie mit Klebeband.

• Wickeln Sie die Schweißkabel nicht um den Körper.

• Schließen Sie das Massekabel möglichst nahe an der zu schweißenden Stelle

am Werkstück an.

• Schweißen Sie mit dem am Körper hängenden Schweißgerät nicht.

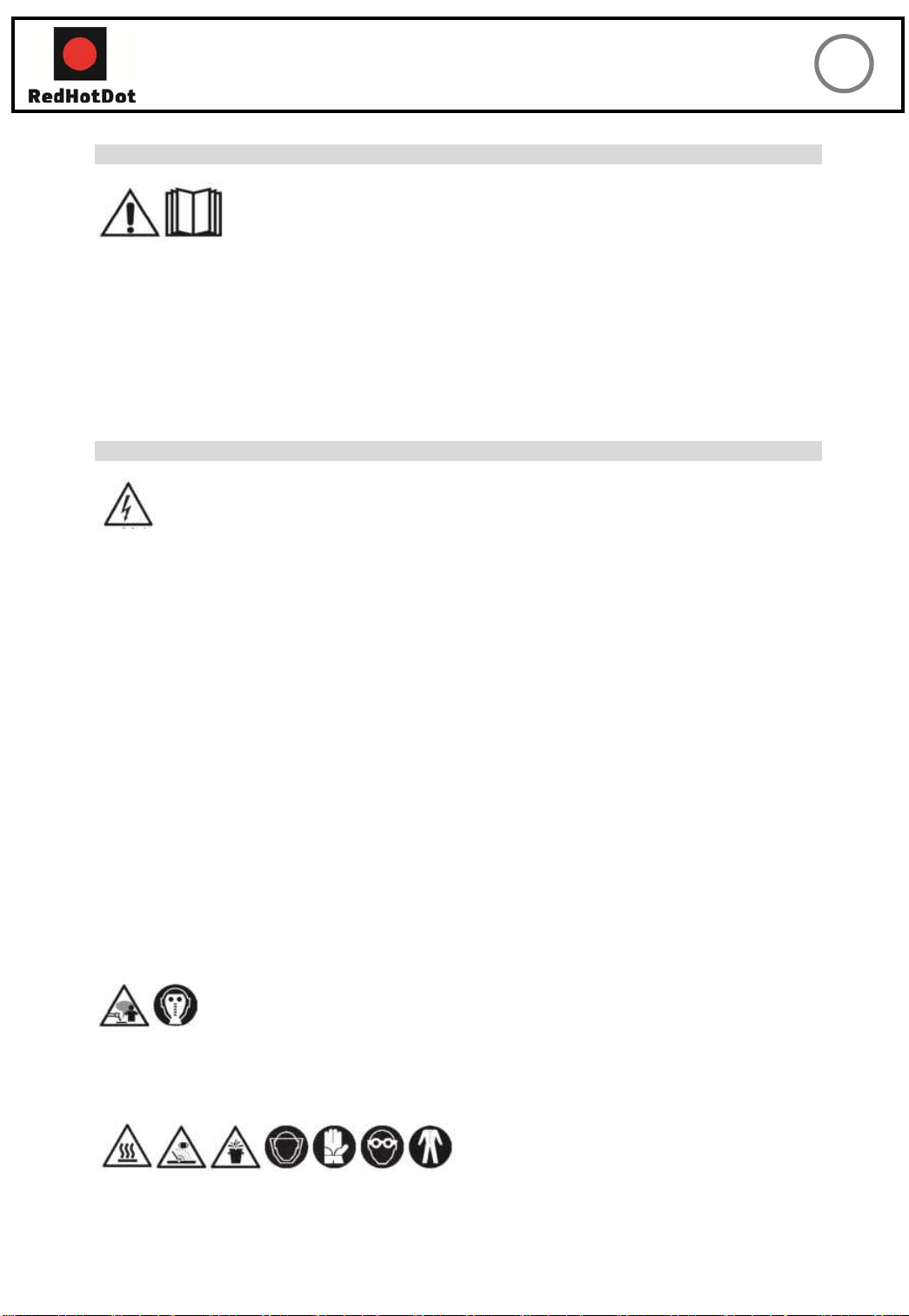

• Halten Sie den Kopf und den Oberkörper möglichst weit vom Schweißkreis

entfernt. Arbeiten Sie nicht in der Nähe, auf dem Schweißgerät sitzend oder

daran lehnend.

Mindestentfernung: Fig 7 Da = cm 50; Db = cm 20.