RU

Перед использованием сварочного аппарата внимательно прочитать рабочее

руководство.

Контактная сварка, называемые далее “сварочный аппарат”, предусмотрены для

промышленного и профессионального использования.

Убедиться, что сварочный аппарат устанавливается и ремонтируется опытным

персоналом, в соответствии с нормативами и правилами техники безопасности.

Данные инструкции относятся к машине в том виде, в котором она была поставлена.

В случае несоблюдения инструкций или использования непредусмотренных

комплектующих или инструментов, пользователь за свой счет должен выполнить

анализ рисков.

Оператор должен быть обучен безопасной эксплуатации аппарата точечной сварки,

а также информирован о рисках, связанных с процессом сварки, о соответствующих

мерах безопасности и аварийных процедурах.

Убедиться, что розетка питания, к которой подсоединен сварочный аппарат,

защищена предохранительными устройствами (плавкие предохранители или

автоматический выключатель) и соединена с установкой заземления.

Убедиться, что вилка и кабель питания находятся в хорошем состоянии.

Перед тем, как помещать вилку в розетку питания, проверить, что сварочный

аппарат выключен.

Как только работа закончена, необходимо выключить сварочный аппарат и вынуть

вилку из розетки питания.

Не дотрагиваться до частей под напряжением оголенной кожей или мокрой

одеждой. Электрически изолировать человека от электрода, от свариваемой

детали и от доступных металлических частей, соединенных с заземлением.

Использовать перчатки, обувь, одежду, предусмотренные для этих целей, а также

сухие изолированные не возгораемые коврики.

Использовать сварочный аппарат в сухом и проветриваемом помещении. Не

подвергать сварочный аппарат воздействию дождя или прямого солнца.

Использовать сварочный аппарат только в том случае, если все панели и щиты

находятся на своих местах и правильно установлены.

Не использовать сварочный аппарат, если он упал или получил удар, поскольку

он может стать ненадежным. Опытный и квалифицированный персонал должен

проверить аппарат.

Устранить дымы сварки, посредством соответствующей естественной

вентиляции или при помощи устройства вытяжки дымов. Необходимо применять

систематический подход для оценки воздействия дымов сварки, в зависимости от

их состава, концентрации и продолжительности их воздействия.

Не проводить сварку материалов, очищенных хлорсодержащими веществами, а

также поблизости от данных веществ.

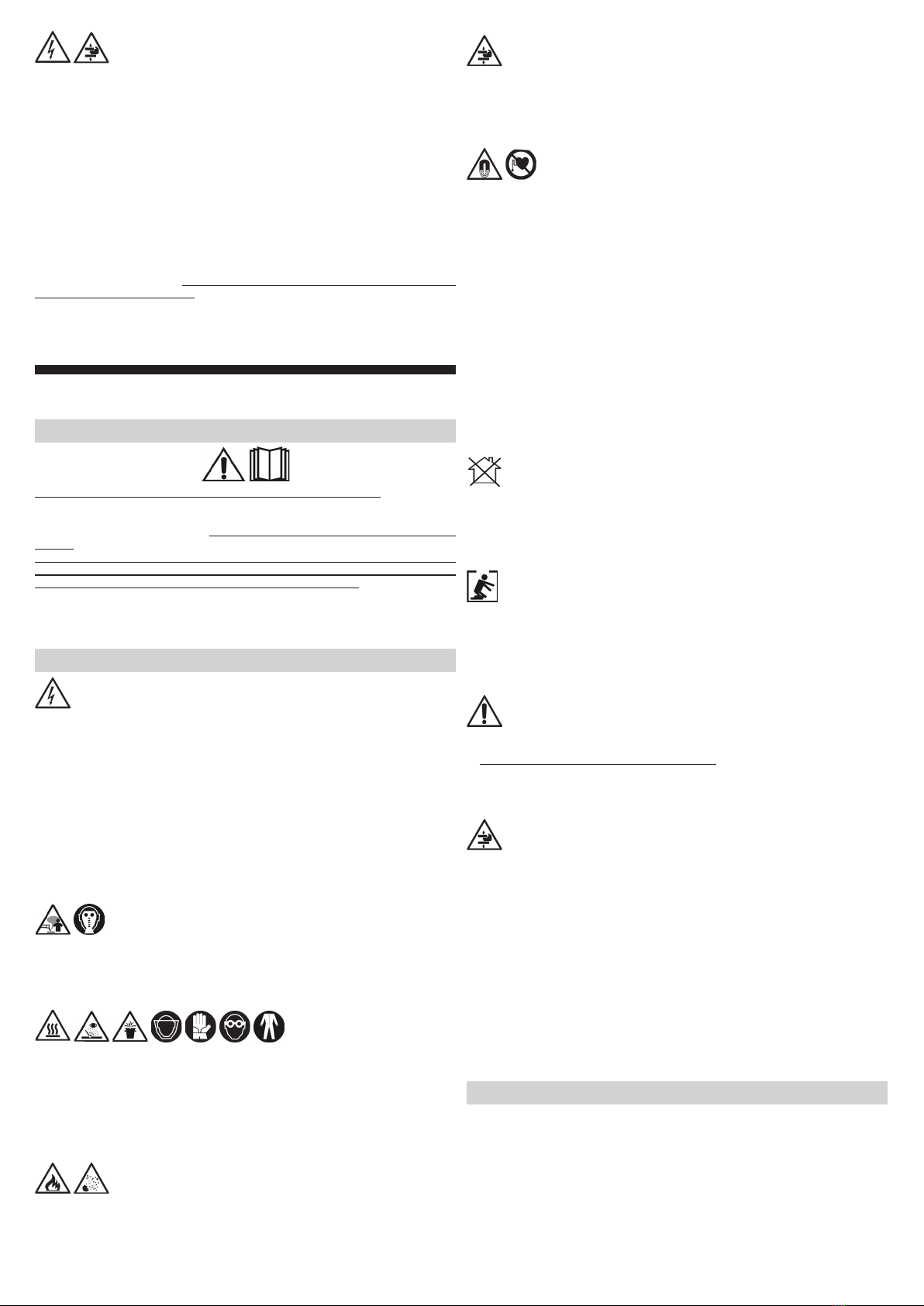

Использовать щиток сварки с защитным фильтром (неактиничным стеклом),

подходящим для процесса сварки. Заменить его, если он поврежден; через него

может проходить радиация.

Носить перчатки, обувь и невозгораемую одежду, защищающую кожу от лучей,

производимых дугой сварки, и от искр. Не носить пропитанную маслом или смазкой

одежду, искра может привести к ее возгоранию. Использовать защитные экраны

для защиты находящихся рядом людей.

Некоторые части аппарата точечной сварки (электроды - рычаги и прилегающие

участки) могут нагреваться до температуры свыше 65 ° C: необходимо использовать

соответствующую защитную одежду.

Обработка металла приводит к формированию искр и осколков. Носить защитные

очки, с защитой по сторонам глаз.

Искры сварки могут привести к возникновению пожара.

Не производить сварку или резку в зонах, где имеются возгораемый газ или пары.

Не сваривать или резать емкости, баллоны, резервуары или трубы, если только

опытный персонал не проверил и не убедился, что с ними можно работать, и

подготовил их соответствующим образом.

Перед подключением аппарата точечной сварки к электросети все защитные

ограждения и движущиеся части кожуха должны быть установлены на место.

ЭМП Электромагнитные поля

Сварочный ток приводит к созданию электромагнитных полей (ЭМП) рядом

со сварочным контуром и сварочным аппаратом. Электромагнитные поля

способны вызывать нарушения в работе медицинских протезов, таких, как

электрокардиостимуляторы.

Должны быть предприняты соответствующие меры для защиты людей, имеющих

протезы. Например, необходимо оградить доступ в зону эксплуатации сварочного

аппарата. Носители медицинских протезов должны проконсультироваться с врачом

перед приближением к зоне эксплуатации сварочного аппарата.

Данное оборудование отвечает требованиям технического стандарта на продукцию,

предназначенную исключительно для профессионального использования в

промышленных помещениях. Не гарантируется соблюдение норм ограничения

воздействия на людей, предусмотренных для бытовых помещений.

Рекомендуется предпринимать следующие меры предосторожности в целях

сведения к минимуму воздействия электромагнитных полей (ЭМП):

Не помещать тело между сварочными проводами. Держать оба сварочных провода

с одной и той же стороны тела.

По возможности сплести вместе сварочные провода и закрепить их клейкой лентой.

Не оборачивать сварочные провода вокруг тела.

Подсоединять провод заземления к обрабатываемой детали как можно ближе к

свариваемой поверхности.

Во время сварки не вешать на себя сварочный аппарат.

Держать голову и туловище как можно дальше от сварочного контура. Не работать

рядом со сварочным агрегатом, сидя на нем или опираясь на него. Минимальное

расстояние: = cm 50; Db = cm.20.

Оборудование, спроектированное для профессионального использования в

промышленных помещениях.

В бытовых условиях или в помещениях, оснащенных бытовой сетью

энергоснабжения низкого напряжения для жилых зданий может оказаться

невозможным гарантировать соблюдение требований по электромагнитной

совместимости по причине вызванных или отраженных помех.

а

Если сварка должна проводиться в условиях повышенного риска электрических

разрядов, удушения, в присутствии горючих или взрывчатых веществ, необходимо,

чтобы ответственный за работу, имеющий достаточный опыт, оценил эти условия.

Убедиться, что присутствуют люди, умеющие оказать меры первой помощи в случае

аварии. Использовать технические средства защиты, описанные в 5.10; A.7; A.9

технической спецификации IEC или CLC/TS 62081.

Если необходимо работать в положениях, приподнятых от пола, всегда

использовать платформу безопасности.

я

Опасно использование аппарата точечной сварки в целях, отличных от

предусмотренных (точечная контактная сварка).

Поместить сварочный аппарат на плоскую поверхность, устойчивую и неподвижную.

Положение должно обеспечивать доступ для контроля, но не давать возможность

поражения искрами сварки.

Не поднимать сварочный аппарат. Системы подъема не предусмотрены.

Не использовать кабели с изношенной изоляцией или с ослабленными

соединениями.

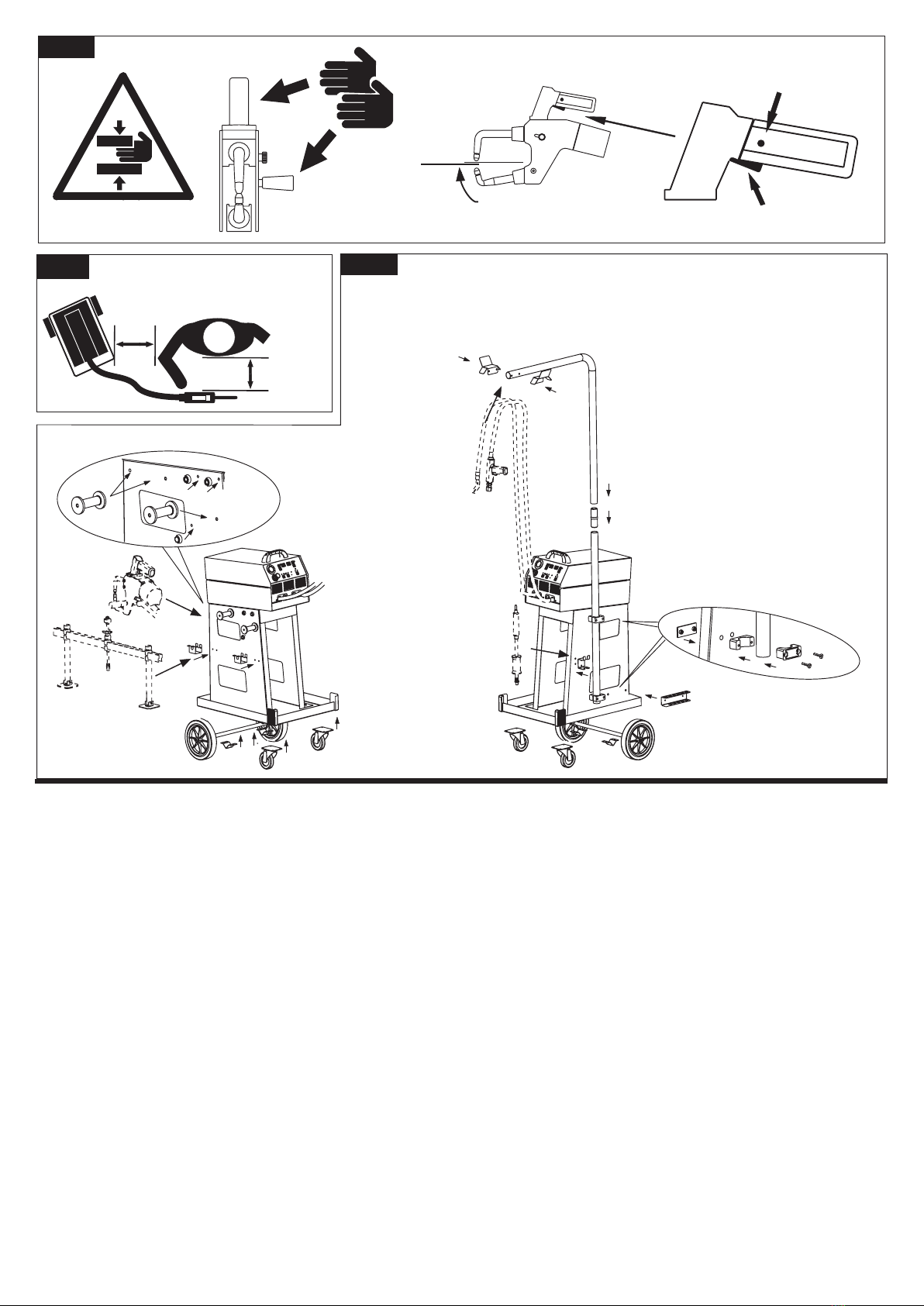

Режим работы аппарата точечной сварки, изменчивость формы и размеров

обрабатываемой заготовки не позволяют реализовать комплексную защиту от

опасности сдавливания верхних конечностей: пальцев, кисти, предплечья.

Риск должен быть уменьшен путем принятия соответствующих превентивных мер:

¾Оператор должен иметь соответствующий опыт или быть обученным точечной

сварке, выполняемой с использованием данного типа оборудования.

¾Должна проводиться оценка рисков для каждого выполняемого вида работ;

необходимо обеспечить оборудование и приспособления, поддерживающие и

направляющие заготовку (если не используется портативный сварочный аппарат).

¾Во всех случаях, где форма детали это позволяет, следует регулировать расстояние

электродов так, чтобы не превышать 6 мм хода.

¾Запретить нескольким операторам одновременно работать на одном и том же

аппарате.

¾Доступ на рабочий участок должен быть закрыт для посторонних.

¾Не оставлять без присмотра сварочный аппарат: в противном случае необходимо

отсоединить его от сети питания

¾Оператор должен использовать сварочный аппарат, всегда удерживая его обеими

руками за ручки.

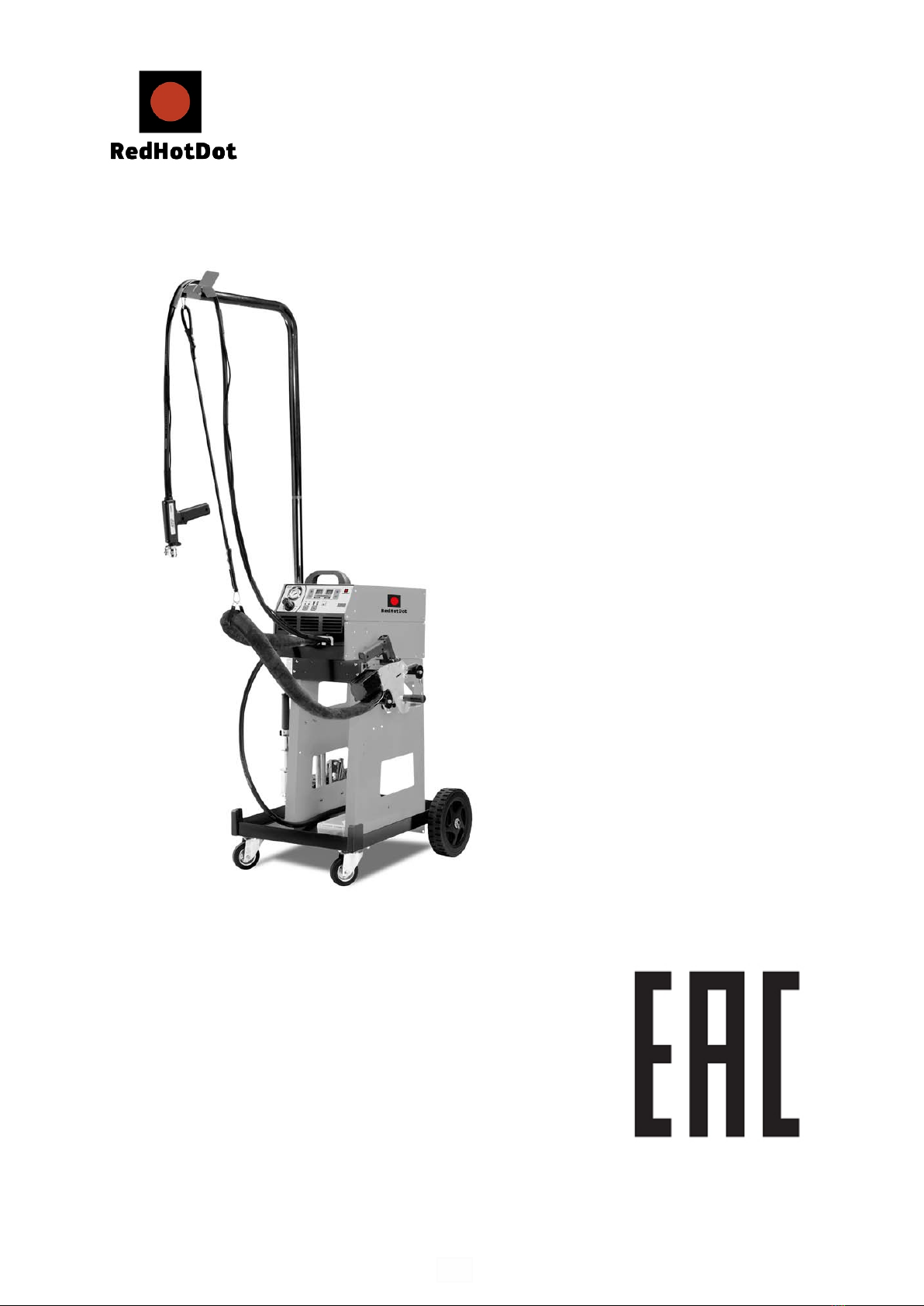

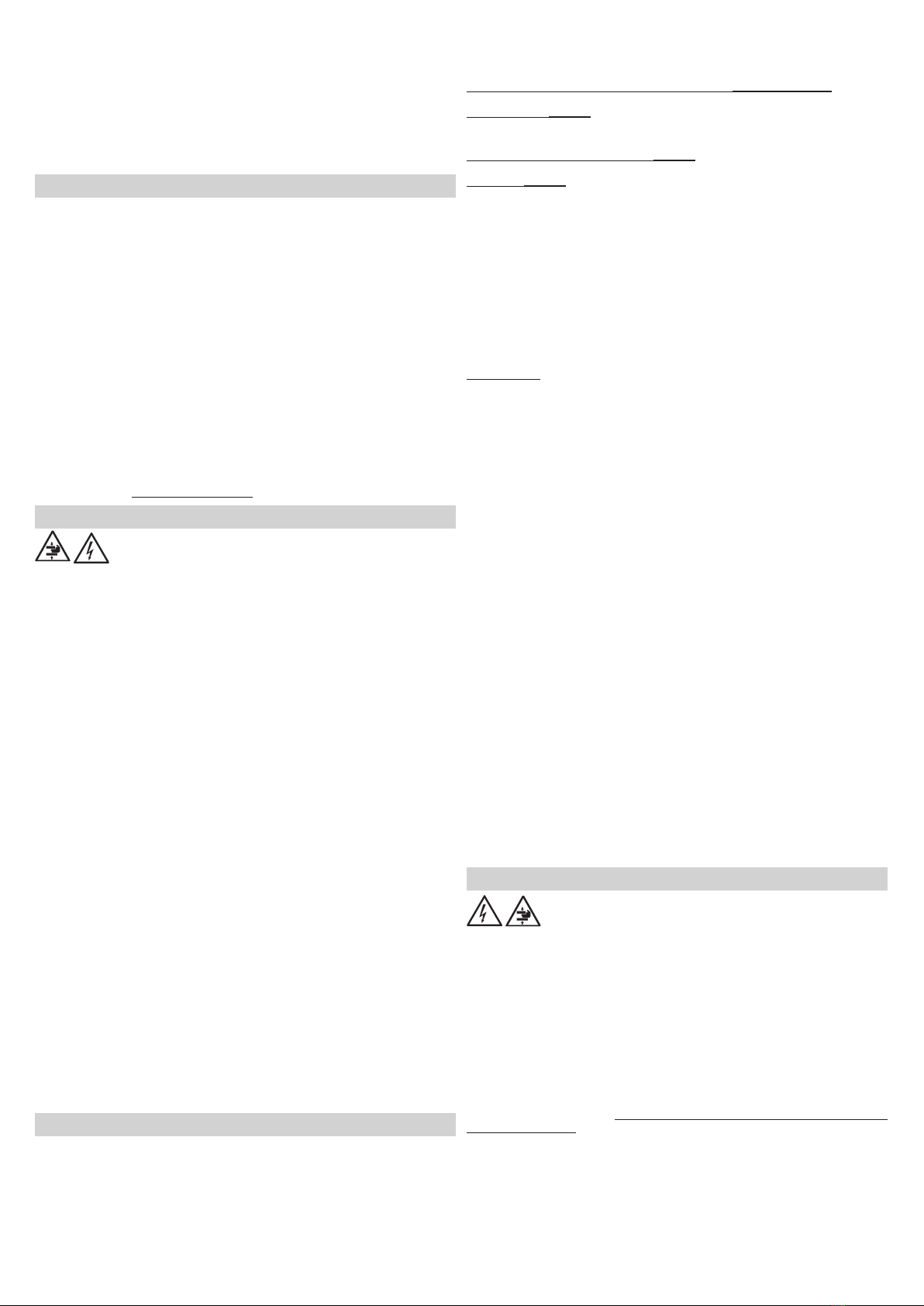

Передвижная установка для точечной контактной сварки (аппарат точечной

сварки) с цифровым микропроцессорным управлением. Позволяет выполнять

многочисленные типы горячей и точечной обработки металлических листов, в

частности, кузовов автомобилей; находит применение также в отраслях, где

выполняются аналогичные обработки.

Основными характеристиками являются:

- автоматический выбор параметров сварки

- выбор оптимального тока сварки

- ограничение сверхтока на линии в момент включения

Любая ручная операция на доступных движущихся частях аппарата точечной

сварки, например обслуживание или замена электродов, регулировка положения

рычагов или электродов ДОЛЖНА ВЫПОЛНЯТЬСЯ ПРИ ВЫКЛЮЧЕННОМ

АППАРАТЕ, ОТКЛЮЧЕННОМ ОТ СЕТИ ПИТАНИЯ.

Elektrodenprols. Überprüfung der Ausrichtung der Elektroden.

Außerordentliche Wartung: wird durch qualiziertes Elektromechanik-Fachpersonal

durchgeführt. Die Häugkeit hängt vom Gebrauch ab.

• Den Innenraum der Schweißmaschine kontrollieren und die elektrischen Teile von

Staubablagerungen befreien (mit Druckluft). Staubablagerungen auf dem elektronischen

Karten sind mit einer sehr weichen Bürste oder geeigneten Produkten zu entfernen. •

Kontrollieren, dass die Stromanschlüsse gut festgezogen sind und dass die Isolierung

der Kabel nicht beschädigt ist